Область техники

Изобретение относится к инструментальной оправке и способу ее изготовления.

Уровень техники

Инструментальные оправки, используемые станочном оборудованием, имеют тенденцию к вибрации, и при их использовании создают шум. Эта вибрация нарушает рабочий процесс тем, что отрицательно сказывается на точности результата работы. Вибрация также является причиной беспокоящего шума, что ухудшает состояние окружающей среды вблизи работающего станочного оборудования.

Идеальное станочное оборудование не создает вибраций, и вся энергия тратится на выполняемую работу. На практике вибрации всегда возникают, когда разные детали станка во время работы противодействуют друг другу. По мере износа станка происходят изменения его динамических свойств. Это означает, что в разные периоды срока службы станка могут возникать новые типы вибрации. Вибрации могут обуславливать ухудшение чистоты обработки заготовки, могут быть дополнительным фактором износа станка и инструментов и, в худшем случае, стать причиной непоправимого повреждения.

Во время обработки металлических материалов также возникают трудности, вызванные высоким уровнем шума, обусловленным работой и шумом станка. Используемые до настоящего времени инструменты не имеют встроенных или демпфирующих устройств такого типа, которые могли бы в достаточной степени глушить шум и демпфировать вибрацию. Важно обеспечить возможность устранения основных составляющих шума вибрации в частотном интервале, беспокоящем слух. Желательно снизить уровень шума ниже 80 дБ.

Размещение демпфирующего вибрацию материала в продольной направляющей на инструментальной оправке известно из документа US 2426359 А. Назначение этого материала заключается в полном демпфировании вибраций или, по меньшей мере, их значительное уменьшение.

Инструментальная оправка с демпфирующим элементом известна из документа WO 02/45892 А1 (Фиг. 14). Расстояние между демпфирующим элементом и корпусом инструмента таково, что относительное движение между корпусом инструмента и демпфирующим элементом допускается только во время работы.

Инструментальная оправка для нескольких инструментов известна из документа US 5033340 А. На соединительной поверхности между каждым инструментом и инструментальной оправкой выполнена полость, и в ней расположена демпфирующая слоистая конструкция. Это техническое решение представляет собой чередующиеся слои стали и вязкоупругого материала. Считается, что эта конструкция снижает шум.

Предыдущие предложения решения проблемы вибрации предусматривали сложные технические решения, согласно которым в полостях в инструментальной оправке содержались массы и жидкости, которые должны колебаться в фазе, обратной по отношению к нежелательным вибрациям, и, таким образом, их демпфировать. Согласно другим техническим решениям, материал, расположенный на поверхности инструментальной оправки, предназначен для совершения им аналогичных колебаний в обратной фазе, чтобы нейтрализовать вибрацию. Как правило, эти технические решения предполагают трудоемкие процедуры задания размеров и проверочные процедуры, чтобы подобрать нужные материалы и необходимые свойства, если это вообще возможно.

Поэтому, один из аспектов настоящего изобретения заключается в обеспечении инструментальной оправки, которая будет отвечать требованиям демпфирования вибрации более простым способом.

Сущность изобретения

Изобретение представляет собой стержень инструмента в инструментальной оправке для станочного оборудования, головку, на которой установлен резец, и демпфирующий вибрацию материал, расположенный таким образом, что резец контактирует со станком только посредством демпфирующего вибрацию материала, причем демпфирующим вибрацию материалом является металл или сплав металлов, выбранных из группы, состоящей из Cu, Ti, Zn, Al и Ni.

Инструментальная оправка, таким образом, не контактирует непосредственно со станком и в основном отвечает требованиям демпфирования вибрации.

Предпочтительно, чтобы металл или сплав, наносимые на инструментальную оправку в виде ее поверхностного покрытия, имели толщину от 1 мкм до 100 мкм.

Поверхностное покрытие предпочтительно имеет по меньшей мере два слоя.

Согласно способу в соответствии с изобретением поверхностное покрытие создано электрохимическим импульсным осаждением через инструментальную оправку, действующую как электрод при погружении ее в электролит, содержащий ионы по меньшей мере одного металла из группы, состоящей из Cu, Ti, Zn, Al и Ni.

Другие варианты поясняются зависимыми пунктами формулы изобретения.

Следует отметить, что при помощи инструментальной оправки согласно настоящему изобретению можно снизить вибрацию на 500-600% больше по сравнению с обычной инструментальной оправкой.

Описание чертежей

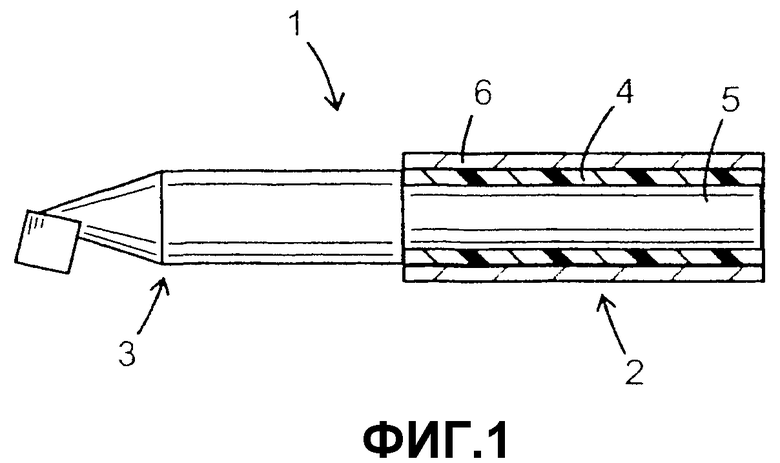

На Фиг. 1 изображена инструментальная оправка согласно первому варианту осуществления изобретения.

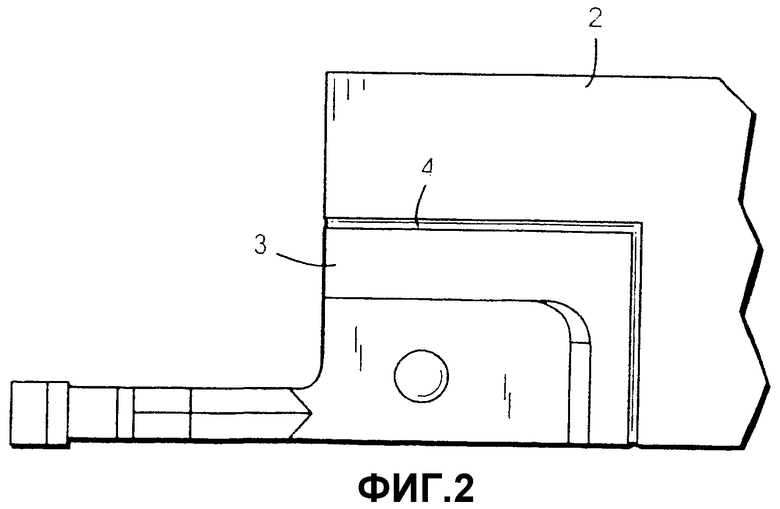

На Фиг. 2 изображена инструментальная оправка согласно второму варианту осуществления изобретения.

Описание вариантов осуществления изобретения

Со ссылкой на Фиг. 1, первый вариант осуществления изобретения содержит инструментальную оправку 1, состоящую из стержня 2 и головки 3. Резец установлен на головке 3. Стержень 2 инструментальной оправки 1 имеет демпфирующий материал 4 вокруг поверхности 5. Чугунная трубка 6, не обязательно, расположена вокруг вязкоупругого материала 4 и предназначена для того, чтобы более равномерно распределять возникающие во время монтирования усилия, когда инструментальная оправка 1 прикреплена к станку.

Со ссылкой на Фиг. 2, второй вариант осуществления изобретения представляет собой инструментальную оправку 1. Инструментальная оправка 1 разделена на две части, на переднюю головку 3, вмещающую резец, и на задний стержень 2, установленный в станке. Стержень 2 и головка 3 отделены друг от друга демпфирующим вибрацию материалом 4. Демпфирующий вибрацию материал 4 может быть расположен в любом месте на инструментальной оправке между прикреплением резца к переднему концу инструментальной оправки и участком, предназначенным для установки в станке. Предпочтительно, чтобы демпфирующий вибрацию материал 4 находился на переднем конце, как показано на Фиг. 2.

Стержень 2 инструментальной оправки 1 имеет демпфирующий вибрацию материал в виде поверхности металлопокрытия на поверхности инструментальной оправки, как показано на Фиг. 1, или между стержнем 2 и головкой 3, как показано на Фиг. 2. Демпфирующим вибрацию материалом является металл или сплав металлов, выбранных из группы, состоящей из Cu, Ti, Zn, Al и Ni. Испытания показали, что тонкое покрытие толщиной 1-100 мкм демпирует вибрации, возникающие во время механической обработки. Испытания показали наличие положительной взаимосвязи между характеристикой демпфирования и числом слоев, составляющих покрытие. Были испытаны покрытия, состоящие из слоев числом до 1000. Но предполагается, что улучшение демпфирования можно обеспечить последующим увеличением слоев. Наиболее подходящим в настоящее время способом нанесения слоев на инструментальную оправку или друг на друга является импульсное осаждение. Оно основано на передаче импульсов тока через основу, покруженную в ванну для электролитического осаждения. При этом металл осаждения за счет электрохимического процесса прикрепляется к основе, которой в этом случае является инструментальная оправка. Импульсное осаждение можно применять в одной отдельной ванне, чтобы создать несколько слоев. Свойства слоя можно изменять изменением свойств импульсов. Необходимо отметить, что такие хорошие механические свойства, как статическая жесткость и модуль упругости инструментальной оправки обеспечиваются при ограниченной толщине покрытия.

В Таблице 1 показаны результаты измерения сравнительного исследования нескольких комбинаций материала, толщины и числа слоев. Использовались импульсы длительностью от 0,1 до 1 сек. Длительность импульса непосредственно влияет на толщину слоя.

общая толщина (мкм)

Ni-Cu

Как можно видеть, общая толщина покрытия не влияет значительно на демпфирующий эффект, по меньшей мере она не имеет того же значения, что и число слоев. Улучшение демпфирования с увеличением числа слоев в основном объясняется тем, что в межсоединениях слоев происходит потеря энергии.

Именно это происходит, когда стержень инструментальной оправки имеет полость, предпочтительно высверленный цилиндр, при этом характеристики демпфирования можно значительно улучшить.

Необходимо отметить, что демпфирующим вибрации материалом может быть покрыта вся инструментальная оправка. Это обеспечивает по меньшей мере преимущество при создании покрытия импульсным электроосаждением. Либо инструментальную оправку можно полностью покрыть демпфирующим вибрацию материалом, за исключением поверхности контакта резца или инструмента с ней. Некоторые данные показывают, что при помощи этих видов покрытия можно обеспечить некоторое дальнейшее улучшение демпфирования.

Инструментальная оправка содержит стержень, предназначенный для установки в инструментальной оправке в станке, головку, предназначенную для установки на ней резца, и демпфирующий вибрацию материал. При этом резец контактирует со станком только посредством демпфирующего вибрацию материала, выполненного из металла или сплава металлов, выбранных из группы, состоящей из Cu, Ti, Zn, Al и Ni. При этом металл или сплав металлов нанесен на инструментальную оправку в виде покрытия толщиной 1-100 мкм, состоящего по меньшей мере из двух слоев. Технический результат: демпфирование вибраций при обработке резанием. 2 н. и 10 з.п. ф-лы, 2 ил., 1 табл.

1. Инструментальная оправка (1), содержащая стержень (2), предназначенный для установки в инструментальной оправке в станке, головку (3), предназначенную для установки на ней резца, и демпфирующий вибрацию материал (4), при этом резец контактирует со станком только посредством демпфирующего вибрацию материала (4), выполненного из металла или сплава металлов, выбранных из группы, состоящей из Сu, Ti, Zn, Al и Ni, при этом металл или сплав металлов нанесен на инструментальную оправку в виде покрытия толщиной 1-100 мкм, состоящего по меньшей мере из двух слоев.

2. Инструментальная оправка по п.1, отличающаяся тем, что покрытие состоит из 50 или более слоев.

3. Инструментальная оправка по п.2, отличающаяся тем, что покрытие состоит из 200 или более слоев.

4. Инструментальная оправка по п.3, отличающаяся тем, что покрытие состоит из 500 или более слоев.

5. Инструментальная оправка по п.4, отличающаяся тем, что покрытие состоит из 1000 или более слоев.

6. Инструментальная оправка по любому из пп.1-5, отличающаяся тем, что стержень (2) имеет полость.

7. Инструментальная оправка по п.6, отличающаяся тем, что полость выполнена в виде высверленного цилиндра.

8. Инструментальная оправка по любому из пп.1-5, отличающаяся тем, что по меньшей мере те части поверхности (5) стержня (2), которые предназначены для контактирования со станком, имеют демпфирующий вибрацию материал.

9. Инструментальная оправка по любому из пп.1-5 и 8, отличающаяся тем, что вся поверхность инструментальной оправки покрыта демпфирующим вибрацию материалом.

10. Инструментальная оправка по любому из пп.1-5 и 8, отличающаяся тем, что демпфирующий вибрацию материал (4) окружает поверхность (5) стержня (2).

11. Инструментальная оправка по любому из пп.1-5 и 8, отличающаяся тем, что стержень (2) и головка (3) выполнены в виде двух отдельных частей, объединенных посредством демпфирующего вибрацию материала (4).

12. Способ изготовления инструментальной оправки по любому из пп.1-10, в котором покрытие поверхности создают электрохимическим импульсным осаждением через инструментальную оправку, функционирующую как электрод при погружении ее в электролит, содержащий ионы по меньшей мере одного металла, выбранного из группы, состоящей из Сu, Ti, Zn, Al и Ni.

| Борштанга для обработки глубоких отверстий | 1974 |

|

SU536890A1 |

| РЕЖУЩАЯ ПЛАСТИНА С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ НА ОПОРНОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2028876C1 |

| US 3292237 A, 20.12.1966 | |||

| ФАВСТОВ Ю.К | |||

| Сплавы с высокими демпфирующими свойствами | |||

| - М.: Металлургия, 1973, с.30, 31 | |||

| Гальванические покрытия в машиностроении | |||

| Справочник, т.2.- М.: Машиностроение, 1985, с.185, рис.5. | |||

Авторы

Даты

2009-10-20—Публикация

2005-05-06—Подача