1 1

Изобретение относится к оборудованию для производства строительньпс изделий, преимущественно плит из сыпучих сьфьевых смесей , на основе перлита.

Целью изобретения является повьппе- ние качества изделий за счет увеличения прочности боковых кромок при снижении расхода вяжущего.

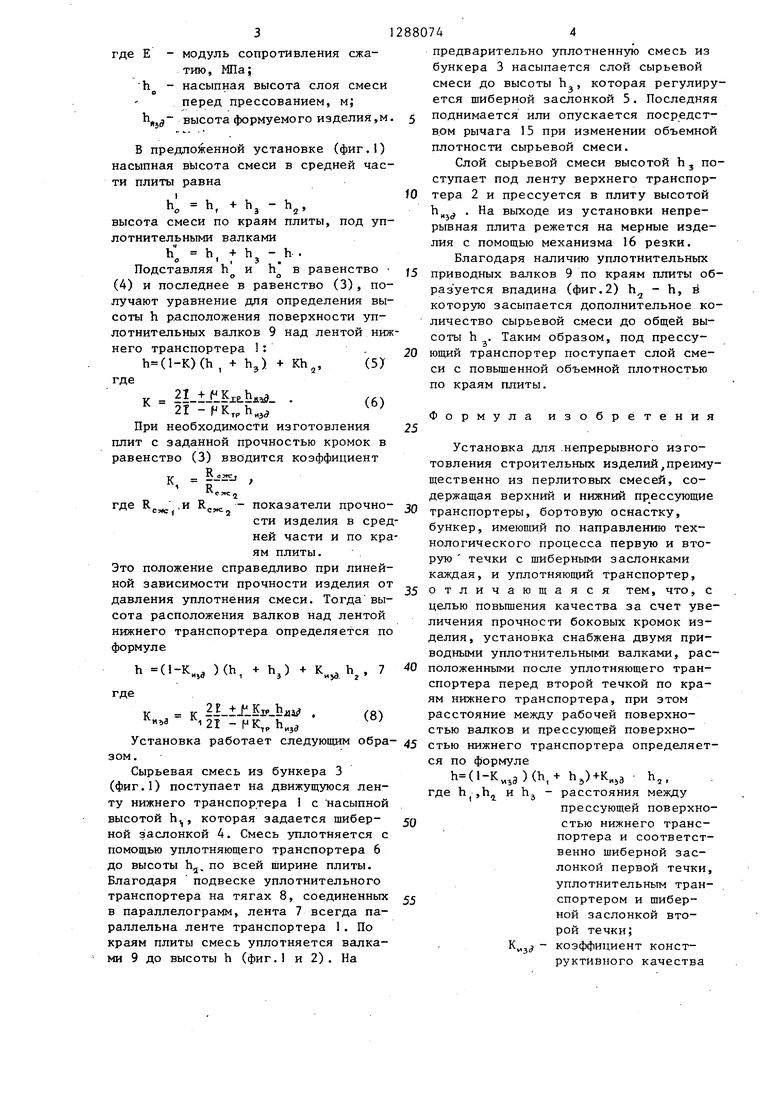

На фиг.1 схематически изображена предлагаемая установка, общий вид; нафиг.2 - 1сечеиие А-А на фиг. 1; на фиг.3 - сечение Б-Б на фиг.1 и эпюры давления формирования Р и напряжений трения скольжения сыпучей смеси о поверхность бортовой оснастки.

Установка содержит нижний 1 и верхний 2 прессующие транспортеры, бункер 3 с двумя течками, снабженными стационарной 4 и плавающей 5 шиберны ми заслонками, ynлoтняюmfiй транспортер 6 с лентой 7, подвешенный на тягах 8, соединенных в параллелограмм. Между уплотняющим транспортером 6 и плавающей шиберной заслонкой 5 установлены два узких уплотнительных валка 9, смонтированных на приводном валу 10 (фиг.2) по обе стороны от бортовой оснастки 11. Движение ленты 7 и вращение валков 9 с линейной скоростью, равной скорости движения ленты транспортера 1, осуществляется посредством цепей 12, 13 и 14. Уплотняющий транспортер 6 посредством двуплечего рычага 15 соединен с плавающей заслонкой 5.

На выходе транспортера 1 смонтирован механизм 16 резки плит на мерные изделия.

Номинальные высоты h , hj, h, h установки шиберных заслонок 4 и 5, ленты 7 и валков 9 над поверхностью ленты транспортера 1 выбираются из следующих соображений.

При сжатии сьтучей массы между лентами транспортеров 1 и 2 (фиг.З) и бортами }1 возникают напряжения трения (фиг.3&) скольжения материала относительно бортов, вследствие чего давление сжатия смеси на поверхности ленты нижнего транспортера I падает.

Если на поверхности верхнего транспортера 2 давление равно Р,, то на поверхности нижнего транспортера I - Р(фиг.З ).

Так как прочнос-гь К„ отформованС

ного изделия возрастает с увеличени

880742

ем давления, прочность кромки изделия со стороны нижней ленты транспортера 1 ниже прочности кромок на верх- ней поверхности изделия. 5 Давление Р сжатия смеси (фиг.3§) со стороны ленты нижнего транспортера 1 у стенок бортов (при отсутствии уплотнительных валков) ниже давления Р сжатия смеси в средней части О плиты. Падение давления наблюдается на длине I от поверхности бортов 11. Такое распределение давления объясняется характером распределения касательных напряжений трения скольже нияТ: (фиг.За). При удалении от бортр

тов 11 величина трения уменьшается.

Чтобы обеспечить прочность кромок плиты не ниже прочности материала в средней части плиты, необходимо соз20

25

30

дать давление Р сжатия смеси со стороны нижней ленты транспортера 1 у стенок бортов не ниже давления Р в средней части плиты (фиг.Зг). Это можно достигнуть путем создания у кромок плиты повьппенного давления Р (фиг.Зг) .

Таким образом, для обеспечения равнопрочности плиты по сечению необходимо выполнить следующие условия:

РЗ - - Р.(

Потери давления на трение массы

о поверхность бортовой оснастки

Рт.рР5((.,(2 5 где ( - коэффициент бокового дав- ления;

У. - кйэффициент трения смеси о поверхность бортовой оснастки;

боковое давление массы на стенки бортов, МПа; давления сжатия смеси по краям плиты, МПа; давление сжатия смеси в средней части плиты, МПа; высота формуемого изделия , м,

5

Подставляя равенство (2) в уравнение (1), получают

Р Р .Ь,г. 3 21-МК„Ь„,э

(3)

5

где Г - ширина валков, м.

Из теории уплотнения сыпучих смесей известна зависимость давления сжатия смеси от степени сжатия: h.

Е

П«зЭ

(4)

где Е - модуль сопротивления сжатию, МПа; h - насыпная высота слоя смеси

перед прессованием, м; Ь.- высота формуемого изделия,м

В предло кенной установке (фиг. 1) насыпная высота смеси в средней части плиты равна

hi h.

Ьа о 3 2

высота смеси по краям плиты, под уп- лотнительными валками

h h + h - h .

о , Э ,

Подставляя h и h в равенство (4) и последнее в равенство (3), получают уравнение для определения высоты h расположения поверхности уп- лотнительных валков 9 над лентой нижнего транспортера 1:.

h(l-K)(h, + h,). + Kh, (5 где

2LiJiKzE.bi . 21 -fJK,,h,,

При необходимости изготовления плит с заданной прочностью кромок в равенство (3) вводится коэффициент

К

(6)

V

Re«,

где К,-,,и R,

- показатели прочно- JQ

сти изделия в средней части и по краям плиты.

Это положение справедливо при линейной зависимости прочности изделия от давления уплотнения смеси. Тогда высота расположения валков над лентой нижнего транспортера определяется по формуле

h

где

К

(1-Ки,а )(h, -ь h,) к- 2J ±JiKj,.

K-,a.

пьЗ

21 -РК,,Ь„,а

Установка для .непрерывного изготовления строительных изделий,преимущественно из перлитовых смесей, содержащая верхний и нижний пр ессующие транспортеры, бортовую оснастку, бункер, имеющий по направлению технологического процесса первую и вторую течки с шиберными заслонками каждая, и уплотняющий транспортер,

35 отличающаяся тем, что, с целью повьшения качества за счет увеличения прочности боковых кромок изделия , установка снабжена двумя приводными уплотнительными валками, рас40 положенными после уплотняющего транспортера перед второй течкой по краям нижнего транспортера, при этом (8) расстояние между рабочей поверхностью валков и прессующей поверхно- Установка работает следующим обра- 45 стью нижнего транспортера определяетзом.

Сырьевая смесь из бункера 3

(фиг.1) поступает на движущуюся ленту нижнего транспортера 1 с насыпной

высотой h,|, которая задается щиберной заслонкой 4. Смесь уплотняется с

помощью уплотняющего транспортера 6

до высоты hj, по всей ширине плиты.

50

Благодаря подвеске уплотнительного транспортера на тягах 8, соединенных в параллелограмм, лента 7 всегда параллельна ленте транспортера 1. По краям плиты смесь уплотняется валками 9 до высоты h (фиг.1 и 2). На

55

ся по формуле

Ь(-К„,з)(ЬЛ Ь,)+К„,з h,, где h,h,j и hj - расстояния между

прессующей поверхностью нижнего транспортера и соответственно шиберной заслонкой первой течки, уплотнительным транспортером и шиберной заслонкой второй течки;

из коэффициент конструктивного качества

предварительно уплотненную смесь из бункера 3 насыпается слой сырьевой смеси до высоты h, которая регулируется шиберной заслонкой 5. Последняя 5 поднимается или опускается посредст- в.ом рычага 15 при изменении объемной плотности сырьевой смеси.

Слой сырьевой смеси высотой h, поступает под ленту верхнего транспорfO тера 2 и прессуется в плиту высотой h . На выходе из установки непрерывная плита режется на мерные изделия с помощью механизма 16 резки. Благодаря наличию уплотнительных

15 приводных валков 9 по краям плиты образуется впадина (фиг.2) h, - h, и которую засыпается дополнительное количество сырьевой смеси до общей высоты h . Таким образом, под прессу20 ющий транспортер поступает слой смеси с повышенной объемной плотностью по краям плиты.

Формула изобретения

25

JQ

Установка для .непрерывного изготовления строительных изделий,преимущественно из перлитовых смесей, содержащая верхний и нижний пр ессующие транспортеры, бортовую оснастку, бункер, имеющий по направлению технологического процесса первую и вторую течки с шиберными заслонками каждая, и уплотняющий транспортер,

35 отличающаяся тем, что, с целью повьшения качества за счет увеличения прочности боковых кромок изделия , установка снабжена двумя приводными уплотнительными валками, рас40 положенными после уплотняющего транспортера перед второй течкой по краям нижнего транспортера, при этом расстояние между рабочей поверхно0

5

ся по формуле

Ь(-К„,з)(ЬЛ Ь,)+К„,з h,, где h,h,j и hj - расстояния между

прессующей поверхностью нижнего транспортера и соответственно шиберной заслонкой первой течки, уплотнительным транспортером и шиберной заслонкой второй течки;

из коэффициент конструктивного качества

51288074 -6

формуемого изделия, где R, и R,, прочность изделия определяемый по формуле

соответственно в средней части и по кромкам; t - ширина валка; ju - коэффициент бокового давления смеси;

м

.i, . 21

- заданный коэффициент распределения псйсазателя прочности изделия по его ширине, определяемый по формуле

К, V

еэтс.а

где R, и R,, прочность изделия

соответственно в средней части и по кромкам; t - ширина валка; ju - коэффициент бокового давления смеси;

- коэффициент трения смеси о по- верхность бортовой оснастки;

h,ja. высота изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель для сыпучих сырьевых смесей | 1986 |

|

SU1440736A1 |

| Установка для непрерывного формования изделий с пустотами | 1988 |

|

SU1622125A1 |

| Устройство для непрерывного формования плит из смесей повышенной сыпучести | 1987 |

|

SU1512771A1 |

| Устройство для формования изделий из сыпучих сырьевых смесей | 1984 |

|

SU1289691A1 |

| Питатель для сыпучих материалов | 1979 |

|

SU774950A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Пробоподающее устройство поточного анализатора для опробования сыпучих материалов | 1986 |

|

SU1404878A1 |

| Установка для изготовления строительныхиздЕлий C пуСТОТАМи | 1979 |

|

SU808297A1 |

| Установка для непрерывного формования плит | 1986 |

|

SU1411147A1 |

| Асфальтоукладчик | 1977 |

|

SU749968A1 |

Изобретение относится к оборудованию для производства строительных изделий из сыпучих смесей на основе перлита. Цель изобретения - повышение качества за счет увеличения прочности боковых кромок изделия. Уста новка содержит нижний 1 и верхний 2 прессующие транспортеры и уплотняю- 1ДИЙ .транспортер 6. Смесь уплотняется транспортером 6 до высоты всей ширине изделия. Затем приводные валки 9 уплотняют смесь по краям транс- I до высоты h. Из бункера 3 насыпается слой сырьевой смеси высотой hj, которая регулируется шиберной заслонкой 5. Слой смеси высотой hj поступает под ленту верхнего транспортера 2 и прессуется в плиту высог (Л той h «за 3 ил. 1U 15 1С 00 оо о | . Vaz.

фиг. 2

в г

/

PS

11

р,,в

/

ВНИИПИ Заказ 7759/16

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

fuej Тираж 5А7 Подписное

| Установка для непрерывного изготовления строительных изделий | 1979 |

|

SU961960A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Питатель для сыпучих материалов | 1979 |

|

SU774950A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-02-07—Публикация

1984-12-11—Подача