Изобретение относится к холоднокатаному и отожжённому стальному листу, имеющему очень высокую механическую прочность и деформируемость для изготовления фасонных деталей, в частности в автомобильной промышленности, для изготовления конструкционных элементов кузова автомобиля, и к изготовлению такого листа.

Разработаны стали, имеющие весьма подходящее отношение предела текучести/стойкости при формовании.

Они обладают очень высокой способностью к уплотнению, что приводит к хорошему распределению деформаций в случае столкновения и значительно более высокому пределу текучести детали после формования. Таким образом, можно изготавливать сложные детали как с обычными сталями, но с более высокими механическими свойствами, что приводит к уменьшению толщины, но с теми же функциональными характеристиками. Таким образом, эти стали являются эффективным ответом на требования к снижению массы и безопасности транспортного средства.

В частности, стали, в которых структура включает мартенсит и возможно бейнит в ферритной матрице, прошли значительное развитие, поскольку они сочетают высокую прочность с высоким потенциалом деформации.

Современные требования к меньшему весу и более низкому потреблению энергии увеличили спрос на высокопрочные стали, для которых механическая прочность Rm превышает 1180 МПа.

В дополнение к этой высокой прочности эти стали должны обладать хорошей пластичностью, свариваемостью и покрываемостью, в частности, хорошей пригодностью для непрерывного горячего цинкования.

Эти стали также должны иметь высокие предел текучести и относительное удлинение при разрыве, а также хорошую формуемость.

Действительно, некоторые автомобильные детали производятся путём операций формования, которые сочетают различные методы деформации. Определённые микроструктурные характеристики стали могут соответствовать для одного метода деформации, но не для другого. Некоторые части деталей должны иметь высокую устойчивость к растяжению и/или подходящую гибкость и/или способность к отбортовке, в частности, для формования изогнутых кромок.

Эту способность к отбортовке оценивают путем определения коэффициента раздачи отверстия, обозначенного Ac%. Этот коэффициент является мерой способности стали к раздаче отверстия при холодной штамповке и, следовательно, даёт оценку формуемости для этого метода деформации.

Коэффициент раздачи отверстия можно оценить следующим образом: после вырезки отверстия в металлическом листе для расширения краёв этого отверстия используется конический инструмент. Во время этой операции начальное повреждение может наблюдаться вблизи краёв отверстия во время раздачи, причём это повреждение начинается с частиц второй фазы или на границах между различными микроструктурными компонентами стали.

Согласно документам US 2012/0312433 A1 и US 2012/132327 A1 известны стали, механическая прочность которых Rm превышает 1180 МПа. Однако эта механическая прочность достигается в ущерб формуемости и свариваемости.

Кроме того, согласно документам US 2013/0209833 A1, US 2011/0048589 A1, US 2011/01683000 A1 и WO 2013/144376 A1, известны стали, имеющие высокую механическую прочность более 1000 МПа, но при этом не имеющие удовлетворительной формуемости и свариваемости.

В этих условиях одной целью изобретения является создание стального листа, имеющего высокую механическую прочность, в частности, между 1180 МПа и 1320 МПа, вместе с высоким пределом текучести, в частности, между 750 МПа и 970 МПа, причём это значение определяется перед какой-либо операцией дрессировки листа, подходящую формуемость, в частности, коэффициент раздачи отверстия Ac% более или равный 20%, угол изгиба более или равный 40° для листа толщиной от 0,7 мм до 2 мм, и удлинение при разрыве более 7%.

С этой целью объектом изобретения является холоднокатаный и отожжённый стальной лист, имеющий толщину между 0,7 мм и 2 мм, механическую прочность между 1180 МПа и 1320 МПа, причём коэффициент раздачи отверстия Ac% составляет более 20% и угол изгиба более или равен 40°, химический состав включает, с содержанием, выраженным в % масс.: 0,09% ≤ C ≤ 0,11%, 2,6% ≤ Mn ≤ 2,8%, 0,20% ≤ Si ≤ 0,55 %, 0,25% ≤ Cr <0,5%, 0,025% ≤ Ti ≤ 0,040%, 0,0015% ≤ B ≤ 0,0025%, 0,005% ≤ Al ≤ 0,18%, 0,08% ≤ Mo ≤ 0,15%, 0,020% ≤ Nb ≤ 0,040 %, 0,002% ≤ N ≤ 0,007%, 0,0005% ≤ S ≤ 0,005%, 0,001% ≤ P ≤ 0,020%, Ca ≤ 0,003%, остальное железо и неизбежные примеси, возникающие в технологическом процессе, лист, имеющий микроструктуру, включающую мартенсит и/или нижний бейнит, указанный мартенсит включает свежий мартенсит и/или автоотпущенный мартенсит, сумма долей поверхности мартенсита и нижнего бейнита находится между 40% и 70%, 15 - 45% доли поверхности низкоуглеродистого бейнита и от 5% до, по меньшей мере, 20% доли поверхности феррита, отношение нерекристаллизованного феррита к общей доли феррита составляет менее 15% и, по меньшей мере, 5% доли поверхности в виде остаточного аустенита в форме островков, доля исходных аустенитных зёрен, размер которых, по меньшей мере, менее одного микрометра, составляет 40 - 60% общего количества указанных зерён исходного аустенита.

В некоторых осуществлениях лист в соответствии с изобретением также включает одну или несколько из следующих характеристик:

- микроструктура включает в долях поверхности 15 - 45% свежего мартенсита,

- микроструктура включает в долях поверхности 5 - 50% суммы автоотпущенного мартенсита и нижнего бейнита,

- автоотпущенный мартенсит и указанный нижний бейнит содержат карбиды в виде стержней, ориентированных в направлениях <111> мартенситных и бейнитных реек,

- низкоуглеродистый бейнит включает менее 100 карбидов на единицу площади поверхности 100 квадратных микрометров,

- стальной лист содержит выделения типа (Ti, Nb, Mo)(C, N) размером менее 5 нанометров, присутствующих в количестве менее 10000 выделений/мкм3,

- химический состав включает, с содержанием, выраженным в массовых процентах: 2,6% ≤ Mn ≤ 2,7%,

- химический состав предпочтительно включает с содержанием, выраженным в массовых процентах: 0,30% ≤ Si ≤ 0,5%,

- согласно предпочтительному осуществлению химический состав включает с содержанием, выраженным в массовых процентах: 0,005% ≤ Al ≤ 0,030%,

- лист покрыт цинком или цинковым сплавом посредством цинкования погружением,

- в соответствии с конкретным осуществлением покрытие из цинка или цинкового сплава представляет собой покрытие из сплава, покрытие из цинка или цинкового сплава, содержащего 7 - 12 % масс. железа,

- стальной лист имеет покрытие из цинка или цинкового сплава, полученное вакуумным осаждением.

Изобретение также имеет в качестве своей цели холоднокатаный и отожжённый лист, покрытый цинком или цинковым сплавом, в соответствии с любой из вышеперечисленных характеристик, включающий следующие последовательные стадии:

- подготовка полуфабриката, который включает химический состав, с содержанием, выраженным в массовых процентах: 0,09% ≤ C ≤ 0,11%, 2,6% ≤ Mn ≤ 2,8%, 0,20% ≤ Si ≤ 0,55%, 0,25% ≤ Cr <0,5%, 0,025% ≤ Ti ≤ 0,040%, 0,0015% ≤ B ≤ 0,0025%, 0,005% ≤ Al ≤ 0,18%, 0,08% ≤ Mo ≤ 0,15%, 0,020% ≤ Nb ≤ 0,040%, 0,002 % ≤ N ≤ 0,007%, 0,0005% ≤ S ≤ 0,005%, 0,001% ≤ P ≤ 0,020%, Ca ≤ 0,003%, остальное железо и неизбежные примеси, возникающие в технологическом процессе, затем

- полуфабрикат нагревают до температуры Tr, большей или равной 1250°C,

- затем полуфабрикат подвергают горячей прокатке, конечная температура прокатки превышает температуру Ar3, при которой начинается аустенитное превращение во время охлаждения, чтобы получить горячекатаный лист, затем

- горячекатаный лист охлаждают со скоростью более 30°С/с для предотвращения образования феррита и перлита, затем

- горячекатаный лист наматывают при температуре 580 - 500°C, затем

- горячекатаный лист подвергают холодной прокатке для получения холоднокатаного листа, затем

- холоднокатаный лист повторно нагревают между 600°C и Ac1, Ac1, обозначает температуру, при которой начинается аустенитное превращение при нагреве, со скоростью повторного нагрева Vс 1 - 20°C/с,

- температуру холоднокатаного листа доводят до Tm между 780°C и (Ac3-25°C), и холоднокатаный лист выдерживают при температуре Tm в течение времени Dm 30 - 150 секунд, Ac3 обозначает конечную температуру аустенитного превращения при нагреве, затем

- лист охлаждают со скоростью VR1 10 - 150°С/с до температуры Те 400 - 490°С, затем

- лист выдерживают при температуре Te в течение времени De 5 - 150 секунд, затем

- лист покрывают непрерывным погружением в ванну цинкования или ванну для нанесения цинкового сплава при температуре TZn 450 - 480°C, указанные температуры Te и TZn равны 0°C≤(Te-TZn)≤10°C, чтобы получить лист с покрытием, затем

- покрытый лист необязательно повторно нагревают до температуры TG 490 - 550°C в течение tG 10 - 40 с.

Изобретение также имеет своей целью способ изготовления холоднокатаного и отожжённого листа, включающий следующие последовательные стадии:

- подготавливают полуфабрикат, химический состав которого включает, с содержанием, выраженным в массовых процентах: 0,09% ≤ C ≤ 0,11%, 2,6% ≤ Mn ≤ 2,8%, 0,20% ≤ Si ≤ 0,55%, 0,25 % ≤ Cr <0,5%, 0,025% ≤ Ti ≤ 0,040%, 0,0015% ≤ B ≤ 0,0025%, 0,005% ≤ Al ≤ 0,18%, 0,08% ≤ Mo ≤ 0,15%, 0,020% ≤ Nb ≤ 0,040%, 0,002% ≤ N ≤ 0,007%, 0,0005% ≤ S ≤ 0,005%, 0,001% ≤ P ≤ 0,020%, Ca ≤ 0,003%, остальное железо и неизбежные примеси, возникающие в технологическом процессе, затем

- полуфабрикат нагревают до температуры Tr, более или равной 1250°C,

- полуфабрикат подвергают горячей прокатке, конечная температура прокатки более Ar3, для получения горячекатаного листа, затем

- горячекатаный лист охлаждают со скоростью более 30°С/с для предотвращения образования феррита и перлита, затем

- горячекатаный лист наматывают при температуре 580 - 500°C, затем

- горячекатаный лист подвергают холодной прокатке для получения холоднокатаного листа, затем

- холоднокатаный лист повторно нагревают со скоростью повторного нагрева VR между 600°C и Ac1, Ac1, обозначает температуру, при которой начинается аустенитное превращение при нагреве, 1 - 20°C/с,

- холоднокатаный лист нагревают до температуры Tm между 780°C и (Ac3-25°C), и холоднокатаный лист выдерживают при температуре Tm в течение времени Dm 30 - 150 секунд, Ac3 обозначает конечную температуру аустенитного превращения при нагреве, затем

- лист охлаждают со скоростью VR2 10 - 100°C/с до температуры Te 400 - 490°C, затем

- лист выдерживают при температуре Te в течение времени De 5 - 150 секунд, затем

- лист охлаждают до комнатной температуры.

В конкретных осуществлениях этот последний способ также включает одну или несколько из следующих характеристик:

- кроме того, покрытие из цинка или цинкового сплава наносят вакуумным осаждением после стадии охлаждения до комнатной температуры,

- вакуумное осаждение осуществляют физическим осаждением из паровой фазы (PVD),

- вакуумное осаждение осуществляют струйным осаждением из паровой фазы (JVD).

Другие характеристики и преимущества изобретения, которые обнаруживаются в последующем описании, приведены в качестве примера со ссылкой на прилагаемые чертежи, на которых

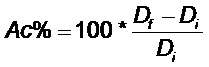

Фиг. 1 представляет микроструктуру стального листа согласно изобретению, показанную металлографическим травлением первого типа.

Фиг. 2 представляет микроструктуру стального листа на фиг. 1, показанную металлографическим травлением второго типа.

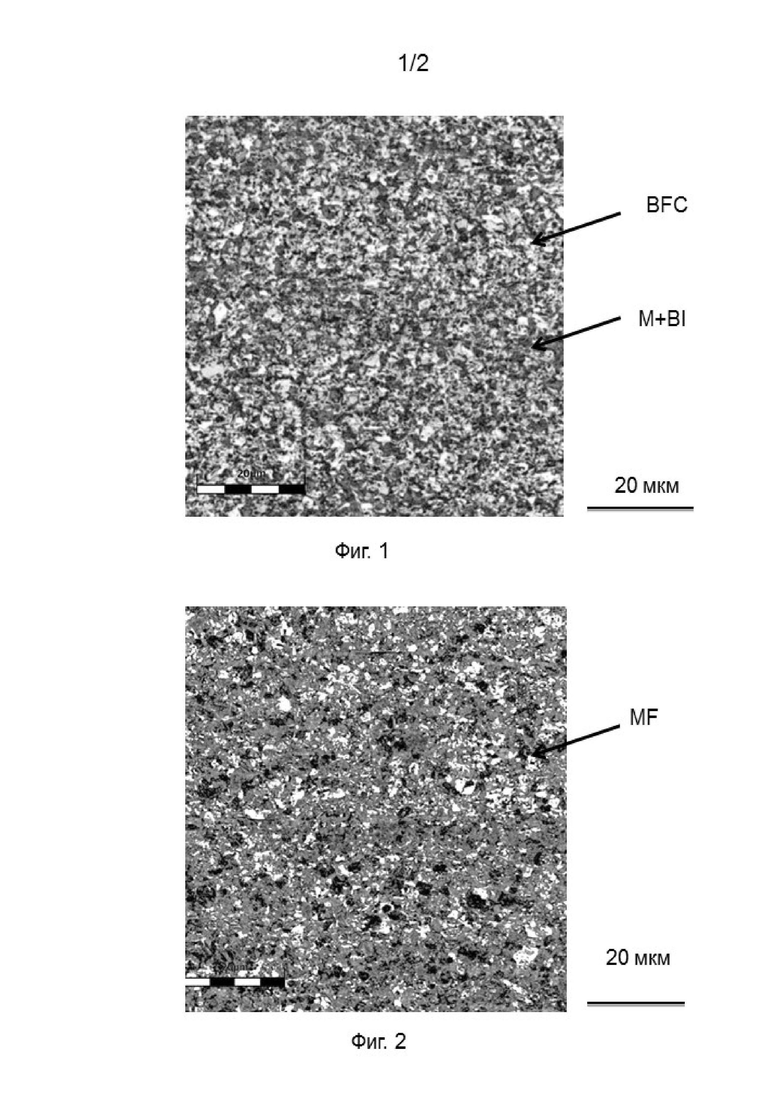

Фиг. 3 представляет пример карбонитридного выделения (Ti, Nb, Mo)(C, N) в листе согласно изобретению, наблюдаемого с помощью просвечивающей электронной микроскопии.

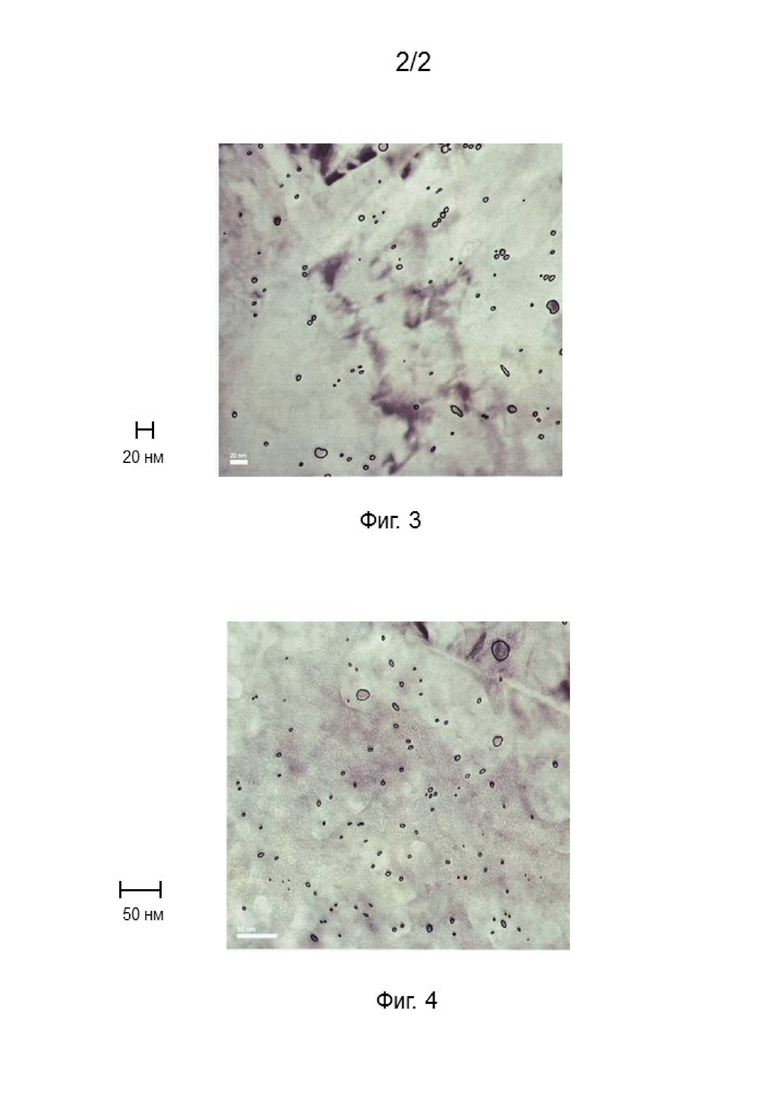

Фиг.4 представляет пример карбонитридного выделения (Ti, Nb, Mo)(C, N), не соответствующего изобретению, наблюдаемого с помощью просвечивающей электронной микроскопии.

Ac1 также используется для обозначения температуры, при которой начинается аллотропное превращение при нагреве стали.

Ac3 относится к конечной температуре аустенитного превращения при нагреве.

Ar3 относится к температуре, при которой начинается аустенитное превращение при охлаждении.

Ms обозначает температуру, при которой начинается мартенситное превращение.

Микроструктура листа в соответствии с изобретением включает мартенсит. Это является результатом бездиффузионного превращения γ аустенита ниже температуры начала мартенситного превращения при охлаждении. Мартенсит имеет форму тонких реек, вытянутых в одном направлении и ориентированных в каждом исходном зерне аустенита. Термин мартенсит включает как свежий, так и автоотпущенный мартенсит. Различают автоотпущенный мартенсит и свежий мартенсит, т. е. не отпущенный и не автоотпущенный.

В частности, автоотпущенный мартенсит имеет форму тонких реек, включающих карбиды железа, диспергированные в этих рейках, в виде стержней, ориентированных в направлениях <111> ячейки α' реек. Этот автоотпущенный мартенсит формируется путём выделения карбидов железа ниже температуры мартенситного превращения Ms, когда охлаждение не достаточно медленное, чтобы получить свежий мартенсит. И наоборот, свежий мартенсит не содержит карбидов.

Бэйнит, формирующийся при охлаждении из аустенитного температурного диапазона выше начальной температуры Ms мартенситного превращения, образуется в виде агрегатов ферритовых реек и частиц цементита. Его формирование связано с диффузией на короткие расстояния.

Следовательно, проводится различие между нижним бейнитом и низкоуглеродистым бейнитом. Нижний бейнит образуется при охлаждении в температурном диапазоне непосредственно выше температуры мартенситного превращения. Он имеет форму тонких реек и включает карбиды, диспергированные в этих рейках.

Кроме того, низкоуглеродистый бейнит определяется как бейнит, содержащий менее 100 карбидов на единицу площади поверхности 100 квадратных микрометров. Низкоуглеродистый бейнит формируется между 550°C и 450°C во время охлаждения. В отличие от низкоуглеродистого бейнита, нижний бейнит всегда включает более 100 карбидов на единицу площади поверхности 100 квадратных микрометров.

В химическом составе стали по изобретению углерод играет роль в формировании микроструктуры и механических свойств.

Содержание углерода в массовых процентах составляет 0,09 - 0,11%. Этот диапазон содержания углерода способствует одновременному достижению механической прочности более 1180 МПа, удлинению при разрыве более 7% и удовлетворительного коэффициента раздачи отверстий Ac%, превышающему или равному 20%. В частности, содержание углерода менее 0,09% не позволяет достичь достаточной механической прочности. Для более высокого содержания углерода, превышающего 0,11%, свариваемость имеет тенденцию к снижению и температура Ms снижается, так что доля свежего мартенсита в микроструктуре имеет тенденцию к увеличению и таким образом уменьшает коэффициент раздачи отверстия.

Содержание марганца в массовых процентах составляет 2,6 - 2,8%. Марганец является элементом способствующим формированию гамма-фазы, который снижает температуру Ac3 и температуру Ms, при которой начинается формирование мартенсита. Низкое содержание углерода в стали может привести к высокой температуре Ac3 выше 860°C. Содержание марганца более 2,6% путём снижения температуры Ac3 позволяет достичь полной аустенизации стали между 840°C и 855°C после выдержки при этой температуре не менее 30 с. Марганец также способствует образованию автоотпущенного мартенсита и, таким образом, увеличивает коэффициент раздачи отверстий Ac%, превышающий или равный 20%. Содержание марганца в массовых процентах ограничено 2,8%, чтобы ограничить образование строчечных структур и предпочтительно между 2,6% и 2,7%.

Кремний представляет собой элемент вызывающий твёрдорастворное упрочнение, содержание которого в массовых процентах в стали составляет 0,20 - 0,55 % масс., предпочтительно 0,30 - 0,5%. Содержание, по меньшей мере, 0,30% обеспечивает достаточное упрочнение феррита и/или бейнита. Содержание кремния в массовых процентах ограничено 0,55%, чтобы обеспечить коэффициент раздачи отверстия Ac% более или равный 20%, что ограничивает формирование верхнего бейнита. Кроме того, увеличение содержания кремния снижает покрываемость стали, способствуя образованию прилипших оксидов на поверхности листа. Содержание кремния менее 0,55% также способствует подходящей свариваемости.

Кремний является элементом способствующим формированию альфа-фазы и повышению температуры Ac3 и формированию низкоуглеродистого бейнита. Содержание кремния менее 0,55% помогает предотвратить образование избыточного количества низкоуглеродистого бейнита.

Состав стального листа также включает хром в количестве, более или равном 0,25% масс., для улучшения упрочняемости стали и повышения её твердости и механической прочности. Содержание хрома должно составлять менее 0,5%, чтобы сохранять удовлетворительное удлинение при разрыве и ограничить производственные затраты.

Титан присутствует в стали в количестве 0,025 - 0,040% масс. В количестве 0,025 - 0,040% титан соединяется с азотом и углеродом с выделением в форме нитридов и/или карбонитридов. Ниже 0,025% существует риск того, что не будет достигнута механическая прочность 1180 МПа. При содержании титана выше 0,040%, существует риск того, что в жидком состоянии будут выделяться крупные нитриды титана, которые, как правило, уменьшают пластичность и приводят к начальному повреждению при раздаче отверстия. Фактически, когда присутствуют нитриды размером более 6 микрометров, большинство этих нитридов, по-видимому, вызывают нарушение сцепления с матрицей во время операций резания и штамповки. Титан также обеспечивает полное связывание азота в форме упрочняющих выделений, так что бор находится в свободной форме и может играть эффективную роль в упрочняемости. Титан находится в сверхстехиометрическом количестве относительно азота, поэтому отношение Ti/N составляет более 3,42.

Содержание бора в массовых процентах составляет 0,0015 - до 0,0025%. Ограничивая активность углерода, бор позволяет регулировать и ограничивать диффузионные фазовые превращения (ферритные или перлитные превращения при охлаждении) и формировать упрочняющие фазы (бейнит или мартенсит), необходимые для получения соответствующей механической прочности. Добавление бора также ограничивает добавление упрочняющих элементов, таких как Mn, Mo и Cr, и снижает расчётные затраты на сталь. Согласно изобретению минимальное содержание бора для обеспечения эффективной упрочняемости составляет 0,0015%. Выше 0,0025%, влияние на упрочняемость насыщается и оказывает неблагоприятное влияние на покрываемость и пластичность.

Состав стального листа также включает молибден в количестве 0,08 - 0,15 % масс. Молибден, как и хром, эффективно влияет на упрочняемость при содержании более 0,08%. Содержание молибдена более 0,15% задерживает перекристаллизацию феррита. Механическая прочность Rm в этом случае слишком высока, более 1320 МПа, что приводит к снижению пластичности.

Когда температура отжига ниже, чем (Ac3-25°C), введение добавки в условиях изобретения позволяет получить в сочетании с титаном и ниобием нанометрическое выделение карбонитридов молибдена, титана и ниобия (Ti, Nb, Mo)(C, N), что способствует упрочнению и позволяет получить механическую прочность Rm, превышающую или равную 1180 МПа после отжига.

Однако чрезмерно плотное выделение соединений небольшого размера приводит к чрезмерному упрочнению: когда плотность выделений размером менее 5 нанометров превышает 10000 выделений/мкм3, механическая прочность Rm может превышать 1320 МПа, а холодная деформируемость становится недостаточной.

Добавление молибдена в количестве, указанном в изобретении, позволяет получить стальной лист, который менее чувствителен к возможным флуктуациям на стадиях после отжига при температуре Tm. Хотя скорость охлаждения VR и температура Te непрерывно контролируются в промышленных условиях в соответствии с заданными контрольными точками, иногда кратковременно может происходить небольшая флуктуация этих параметров. Эти флуктуации не должны влиять на характеристики конечного продукта. В пределах диапазона, определённого изобретением, умеренные колебания VR или Te, например 7%, приводят к изменению механической прочности Rm менее 7%.

Химический состав листа горячекатаной стали включает ниобий с содержанием в массовых процентах 0,020 - 0,040%. В количествах, превышающих 0,020%, ниобий позволяет увеличить механическую прочность Rm. Выше содержания в массовых процентах 0,040% задерживается рекристаллизации аустенита. Таким образом, структура включает значительную долю удлинённых зёрен, что больше не приводит к достижению целевого коэффициента раздачи отверстия Ac%.

Кроме того, содержание азота в массовых процентах составляет 0,002 - 0,007%. Для формирования достаточного количества нитридов и карбонитридов содержание азота должно быть более 0,002%. Содержание азота должно составлять менее 0,007%, чтобы предотвратить выделение нитрида бора, что уменьшит количество свободного бора.

Содержание алюминия 0,005 - 0,18 % масс. служит для раскисления стали во время её изготовления. Содержание алюминия должно составлять менее 0,18% или даже менее 0,030% для предотвращения повышения температуры Ac3 и формирования феррита во время охлаждения.

Содержание серы должно составлять менее 0,005%. Выше этого содержания пластичность уменьшается из-за чрезмерного присутствия сульфидов, таких как MnS, которые уменьшают деформируемость, в частности, коэффициент раздачи отверстия Ac%. Однако получение чрезвычайно низкого содержания серы менее 0,0005%, очень дорогое без существенных преимуществ с точки зрения издержек производства. С практической точки зрения можно выбрать содержание серы не менее 0,0005%.

Содержание фосфора должно быть менее 0,020%. Фосфор является элементом, который обеспечивает твёрдорастворное упрочнение, но снижает свариваемость методом точечной сварки и пластичность в горячем состоянии, особенно из-за его склонности к сегрегации в местах соединения зёрен или совместной сегрегации с марганцем.

Однако достижение чрезвычайно низкого содержания фосфора, менее 0,001%, очень дорогое, без существенных преимуществ с точки зрения производственных затрат. С практической точки зрения может быть выбрано содержание фосфора не менее 0,001%.

Кальций в количестве менее 0,003% предотвращает возникновение удлинённых включений, в частности, сульфидов, которые отрицательно влияют на пластичность.

В микроструктуре стального листа в соответствии с изобретением сумма долей поверхности мартенсита и нижнего бейнита составляет 40 - 70%. Микроструктура также включает в долях поверхности 15 - 45% низкоуглеродистого бейнита, от 5% до менее 20% феррита и менее 5% остаточного аустенита в форме островков. Доля поверхности нерекристаллизованного феррита в общей доле феррита составляет менее 15%, что позволяет одновременно получать механическую прочность Rm 1180 - 1320 МПа, относительное удлинение более 7% и коэффициент раздачи отверстия более 20%.

Как отмечено выше, различие проводится между автоотпущенным мартенситом и свежим мартенситом, то есть не отпущенным, и не автоотпущенным.

Согласно одному осуществлению мартенсит образуется из автоотпущенного мартенсита с долей поверхности суммы автоотпущенного мартенсита и нижнего бейнита, составляющей, по меньшей мере, 5% общей микроструктуры, до 50%.

Автоотпущенный мартенсит и нижний бейнит имеют форму тонких реек и включают карбиды, диспергированные в этих рейках. В частности, автоотпущенный мартенсит и нижний бейнит включают карбиды железа Fe2C и Fe3C в виде стержней, ориентированных в направлениях <111> ячейки мартенситных и бейнитных реек. Проценты автоотпущенного и нижнего мартенсита указаны совместно, так как и автоотпущенный, и нижний мартенсит имеют одинаковую роль в эксплуатационных свойствах стали. Кроме того, эти два компонента в виде тонких реек не могут быть индивидуально различимы друг от друга при наблюдении сканирующей электронной микроскопией. Эти два компонента можно отличить только при проведении исследований просвечивающей электронной микроскопией.

Процент поверхности суммы автоотпущенного мартенсита и нижнего бейнита в пределах 40 - 70% облегчает формуемость стали, в частности, её сгибаемость и пригодность к отбортовке. Процент автоотпущенного мартенсита и нижнего бейнита, по меньшей мере, 40%, таким образом, способствует достижению подходящего угла изгиба, в частности, угла изгиба листов толщиной 0,7 - 2 мм, по меньшей мере, 40° и коэффициента раздачи отверстия Ac% более или равного 20%.

Процент суммы автоотпущенного мартенсита и нижнего бейнита в микроструктуре должен составлять менее 70% для сохранения достаточного количества низкоуглеродистого бейнита, что приводит к удлинению при разрыве, по меньшей мере, 7%.

Мартенсит также может включать свежий мартенсит в процентах 15 - 45% общей микроструктуры, и процент свежего мартенсита должен составлять менее 45%, в частности, чтобы предотвратить снижение пластичности стали и обеспечить подходящий коэффициент раздачи отверстия.

Микроструктура также включает в долях поверхности 15 - 45% низкоуглеродистого бейнита. Он образуется при охлаждении после отжига при температуре Tm и при выдержке при 550 - 450°C. Его формированию способствует добавление кремния, который, как правило, задерживает выделение карбидов вместе с небольшим количеством упрочняющих элементов, таких как углерод или марганец.

Низкоуглеродистый бейнит увеличивает удлинение при разрыве. В частности, процент поверхности низкоуглеродистого бейнита, по меньшей пере, 15% обеспечивает удлинение при разрыве, по меньшей мере, 7%. Процент поверхности бейнита с низким содержанием карбида должен быть ограничен 45%, чтобы обеспечить коэффициент раздачи отверстия более или равный 20% и механическую прочность, более или равную 1180 МПа.

Микроструктура также включает от 5% до менее 20% феррита на единицу площади. Если содержание феррита составляет менее 5%, существует риск получения избытка автоотпущенного мартенсита с недостаточным пределом текучести. Если содержание феррита превышает 20%, существует риск того, что механическая прочность Rm будет менее 1320 МПа.

Микроструктура может также содержать до 5%, в долях поверхности, остаточного аустенита в виде островков, образуя небольшие пластины между рейками автоотпущенного мартенсита и нижнего бейнита.

Кроме того, изобретатели также продемонстрировали важность контроля размера аустенитных зёрен, образующихся при отжиге холоднокатаного листового металла, т. е. которые существуют при высоких температурах после отжига, перед последующим охлаждением. Эти аустенитные зерна называются «бывшими аустенитными зёрнами», поскольку эти зёрна заменяются другими компонентами при аллотропном превращении во время охлаждения. Как будет объяснено, размер этих бывших аустенитных зёрен, тем не менее, может быть продемонстрирован различными способами в конечном продукте. Согласно изобретению доля бывших аустенитных зёрен, размер которых менее одного микрометра, составляет 40 - 60% от общей численности этих бывших аустенитных зёрен

Доля бывших аустенитных зёрен, размер которых составляет менее одного микрометра, определяется, например, с помощью соответствующего реагента, для которого скорость травления зависит от некоторых локальных сегрегаций на бывших границах, такого как широко известный реагент Béchet-Beaujard. С этой целью образец стали в конечном состоянии, т.е. в конце способа изготовления согласно изобретению, протравливают подходящим реагентом, в частности реагентом, содержащим насыщенный водный раствор пикриновой кислоты, по меньшей мере, с добавленным 0,5% алкилсульфоната натрия, в течение от нескольких минут до одного часа.

В конце этого травления микрографическое исследование образца позволяет визуализировать границы бывших аустенитных зёрен и создавать гистограмму распределения размера этих бывших аустенитных зёрен, в частности, для определения доли бывших аустенитных зёрен, размер которых менее одного микрометра.

Альтернативно размер бывших аустенитных зёрен может быть определён посредством прерывистой закалки во время охлаждения после отжига, путём использования начальных условий охлаждения, чтобы вызвать межзёренное ферритное зарождение и затем прервать его путём закалки.

Изобретатели продемонстрировали, что размер этих бывших аустенитных зёрен влияет на кинетику фазового превращения при охлаждении после отжига. В частности, небольшие аустенитные зёрна размером менее одного микрометра способствуют снижению значения температуры Ms и таким образом увеличению формирования свежего мартенсита.

Напротив, присутствие крупных аустенитных зёрен уменьшает формирование низкоуглеродистого бейнита.

Доля бывших аустенитных зёрен, размер которых составляет менее одного микрометра, составляет 40 - 60% от общего количества аустенитных зёрен, способствует снижению температуры Ms мартенситного превращения, чтобы предотвратить формирование чрезмерной доли автоотпущенного мартенсита и нижнего бейнита, что снизит удлинение при разрыве и предел текучести.

Микроструктурные характеристики, представленные выше, определяются, например, путем исследования микроструктуры с помощью сканирующей электронной микроскопии с полевым эммиттером (метод SEM-FEG) с увеличением, превышающем 1200x, объединённой с детектором дифракции обратного рассеяния электронов (EBSD). Затем морфологию реек и зёрен определяют с помощью анализа изображений с использованием известного программного обеспечения, такого как программное обеспечение Aphelion®.

Стальной лист, который является холоднокатаным и отожжённым, в соответствии с изобретением, может быть получен необработанным без покрытия и также может иметь покрытие. Например, таким покрытием может быть цинковое или из сплава цинка, в частности, покрытием из цинкового сплава, содержащего 7 - 12 % масс. железа.

В частности, такой стальной лист хорошо подходит для нанесения металлического покрытия, в частности, методом горячего цинкования в соответствии с обычными способами. В частности, состав и механические характеристики стали совместимы с ограничениями и температурными циклами способов нанесения покрытия для непрерывного погружения в ванну из цинка.

Используемый способ нанесения покрытия зависит от предполагаемого применения. В частности, покрытие может быть получено методом горячего погружения, вакуумного напыления, такого как струйное осаждением из паровой фазы (JVD) или катионного гальванопокрытия.

Изобретатели продемонстрировали, что стальной лист согласно изобретению имеет механическую прочность 1180 - 1320 МПа вместе с пределом текучести 750 - 970 МПа, до любой операции дрессировки, удлинение при разрыве, по меньшей мере, 7 %, в частности, более 8%, и коэффициент раздачи отверстия Ac%, по меньшей мере, 20%.

В частности, получается предел текучести 800 - 970 МПа при сохранении механической прочности менее 1320 МПа. Кроме того, такой лист имеет высокий угол изгиба. В частности, когда лист имеет толщину 0,7 - 2 мм, угол изгиба составляет, по меньшей мере, 40°.

Реализация способа изготовления листа, прокатанного в соответствии с изобретением, включает следующие стадии:

Сталь готовится с составом в соответствии с изобретением, и из неё отливается полуфабрикат. Эта отливка может выполняться в слитки или непрерывно в слябы толщиной около 200 мм.

Заготовки отливок сначала нагревают до температуры TR более 1250°C, чтобы гомогенизировать сталь и полностью растворить выделения.

Полуфабрикат затем подвергают горячей прокатке в температурном диапазоне, где стальная структура полностью аустенитная, т.е. при температуре TFL, большей, чем температура Ar3, при которой начинается аустенитное превращение при охлаждении. Если температура TFL ниже температуры Ar3, происходит деформационное упрочнение зёрна феррита обрабатываются путём прокатки, а пластичность уменьшается. Предпочтительно, чтобы температура в конце прокатки превышала 875°С.

Горячекатаный лист охлаждают со скоростью более 30°С/с для предотвращения формирования феррита и перлита, затем горячекатаный лист наматывают при температуре TBob 500 - 580°C. Температура намотки должна быть ниже 580°C для предотвращения окисления во время намотки. Если температура намотки слишком низкая, т.е. менее 500°С, твёрдость стали увеличивается, что увеличивает напряжение, необходимое для последующей холодной прокатки. Диапазон температур намотки также препятствует формированию перлита.

Затем лист протравливают, используя один из известных способов.

Затем проводят холодную прокатку со степенью обжатия, например, 40 - 70%, чтобы создать степень деформации, которая обеспечивает последующую рекристаллизацию.

Холоднокатаный лист затем нагревают, предпочтительно в установке непрерывного отжига со средней скоростью нагрева VC 1 - 20°C/с, между 600°C и температурой Ac1 (температура, при которой начинается аллотропное превращение аустенита при нагреве).

Температуру Ac1 можно измерять с помощью дилатометрии или оценивать по следующей формуле, опубликованной в «Darstellung der Umwandlungen für technische Anwendungen und Möglichkeiten ihrer Beeinflussung», H. P. Hougardy, Werkstoffkunde Stahl Band 1,198-231, Verlag Stahleisen, Düsseldorf, 1984:

Ac1 = 739 - 22*C - 7*Mn + 2*Si + 14*Cr + 13*Mo - 13*Ni.

В этой формуле температура Ac1 выражена в градусах Цельсия, а содержание элементов в составе выражено в массовых процентах.

Когда сталь нагревают между 600°C и Ac1, начинается процесс рекристаллизации и формируются выделения (TiNbMo)(CN), которые контролируют распределение по размерам аустенитных зёрен, начинающих формироваться при Ac1. Неожиданно изобретатели продемонстрировали, что контроль средней скорости нагрева VC между 600°C и Ac1 и, таким образом, времени нагрева между 600°C и Ac1, которое соответствует времени между началом рекристаллизации и началом фазового превращения, является решающим для кинетики последующих фазовых превращений, особенно на стадии выдержки температуры отжига Tm. Таким образом, изобретатели неожиданно продемонстрировали, что выбор средней скорости нагрева VC между 600°C и Ac1, составляющей 1 - 20°C/с, позволяет в конце процесса изготовления получить сталь, в которой микроструктура состоит в долях поверхности, из 40 - 70% в сумме мартенсита и нижнего бейнита, 15 - 45% низкоуглеродистого бейнита, от 5% до менее 20% феррита и менее 5% остаточного аустенита в виде островков.

В частности, средняя скорость нагрева VC менее 1°C/с приведёт к чрезмерно продолжительному времени нагрева между 600°C и Ac1, что приведёт к избыточному формированию феррита и слишком низкой механической прочности.

И наоборот, средняя скорость нагрева VC более 20°C/с приведёт к недостаточному времени нагрева между 600°C и Ac1 и недостаточному росту ферритных зёрен при нагреве между 600°C и Ac1.

Таким образом, изобретатели продемонстрировали, что размер ферритных зёрен, полученных после нагрева между 600°C и Ac1, оказывает влияние на размер зёрен аустенита после аустенизации. Недостаточный рост ферритных зёрен приводит к формированию чрезмерно большой доли зёрен аустенита, что приводит к недостаточному формированию автоотпущенного мартенсита после отжига, то есть менее 40% из-за понижения значения температуры MS,

Холоднокатаный лист затем нагревают от температуры Ac1 до температуры отжига Tm между 780°C и (Ac3-25°C).

Температуру Ac3 можно измерить дилатометрией или рассчитывать по формуле: Ac3 = 912 - 370 - 27,4Mn + 27,3 Si - 6,35Cr - 32,7 Ni + 95,2V + 190Ti +72Al +64,5Nb +5,57W +332S + 276P + 485N - 900B + 16,2C Mn + 32,3 C Si + 15,4 C Cr + 48 C Ni + 4,32 Si Cr - 17,3 Si Mo - 18,6 Si Ni + 4,8 Mn Ni + 40,5 Mo V + 174 C² + 2,46 Mn² - 6,86 Si² + 0,322 Cr² + 9,9Mo² + 1,24Ni² - 60,2V².

В этой формуле температура Ac3 выражена в градусах Цельсия, и содержание элементов в составе выражено в массовых процентах.

Когда температура Tm составляет менее 780°C, плотность выделения (Ti, Nb, Mo)(CN) такова, что упрочнение может привести к увеличению Rm выше значения 1320 МПа и снижению формуемости.

Когда температура Tm составляет более (Ac3-25°C), размер аустенитного зерна чрезмерно увеличивается, так что формируется избыточное количество нижнего бейнита и мартенсита в ущерб свежему мартенситу, и, таким образом, невозможно достичь механической прочности Rm 1180 МПа.

Холоднокатаный лист выдерживают при температуре Tm в течение времени Dm 30 - 150 секунд.

Период времени Dm выбирают так, чтобы доля аустенитных зёрен, в которой размер составляет менее одного микрометра, составляла 40 - 60% общего количества аустенита. Время выдержки Dm менее 30 с приведёт к формированию избыточной доли феррита в конце процесса. Размер аустенитных зёрен определяет кинетику фазового превращения при охлаждении после отжига. В частности, мелкие аустенитные зёрна размером менее одного микрометра способствуют снижению значения температуры Ms и таким образом уменьшению формирования автоотпущенного мартенсита.

Нагрев холоднокатаного листа со средней скоростью нагрева VC 1 - 20°C/с до температуры между 600°C и температурой Ac1, последующий нагрев холоднокатаного листа между Ac1 и Tm и выдержка холоднокатаного листа при температуре Tm в течение времени Dm 50 - 100 секунд, позволяют таким образом контролировать размер образовавшихся зёрен аустенита и, более конкретно, контролировать долю этих зёрен, размер которых составляет, по меньшей мере, менее одного микрометра.

Эти параметры нагрева позволяют получить микроструктуру согласно изобретению в конце отжига и, таким образом, способствовать получению искомых механических характеристик.

В случае листа, предназначенного для последующего цинкования, стальной лист затем охлаждают со скоростью VR1 10 - 150°C/с до температуры Te между 400°C и 490°C. Скорость охлаждения должна быть более 10°C/с, чтобы формировать менее 5% феррита и не формировать избыток низкоуглеродистого бейнита.

В случае изготовления непокрытого листа стальной лист охлаждают со скоростью VR2 10 - 100°C/с до температуры Te 400 - 490°C.

Охлаждение можно проводить, начиная с температуры Tm, в одну или несколько стадий и оно может включать различные способы охлаждения, такие как ванна с холодной или кипящей водой, водоструйный или газоструйный.

Затем лист выдерживают при температуре Те в течение времени 5 - 150 секунд.

На этой стадии происходит частичное превращение аустенита в низкоуглеродистый бейнит. Выдержка при Te должна быть менее 150 с, чтобы ограничить доли поверхности бейнита и таким образом получить достаточную долю мартенсита.

Следующие стадии способа различаются в зависимости от того, изготавливают ли стальной лист непрерывным цинкованием, в частности, оцинкованный или без покрытия.

Согласно первому осуществлению, соответствующему изготовлению стального листа непрерывного цинкования, лист покрывают непрерывным погружением в ванну цинка или цинкового сплава при температуре TZn между 450°С и 480°С в течение нескольких секунд. Температуры Te и TZn таковы, что 0°C≤(Te-TZn)≤10°C.

Оцинкованный продукт затем охлаждают до комнатной температуры, и большая часть остаточного аустенита превращается в свежий мартенсит и/или нижний бейнит.

Если необходимо изготовить холоднокатаный, отожжённый и покрытый сплавом («отожжённый и оцинкованный») стальной лист, оцинкованный продукт немедленно нагревают после выхода из ванны с цинком или цинковым сплавом при температуре TG между 490°C и 550°C в течение времени tG 10 - 40 секунд. Это вызывает диффузию железа в тонкий слой цинка или сплава цинка, осаждённого во время погружения, в результате чего получается лист, покрытый цинковым сплавом.

Затем лист, покрытый цинковым сплавом, охлаждают до комнатной температуры, и большая часть остаточного аустенита превращается в свежий мартенсит и/или нижний бейнит.

Во втором осуществлении, соответствующем изготовлению стального листа без покрытия, охлаждение листа проводят от температуры Те до температуры окружающей среды.

В третьем осуществлении, соответствующем изготовлению стального листа, покрытого вакуумным процессом, проводимого так же, как и во втором осуществлении, лист охлаждают от температуры Те до комнатной температуры, затем покрытие из цинка или цинкового сплава выполняют вакуумным осаждением, например, физическим осаждением из паровой фазы (PVD) или струйным осаждением из паровой фазы (JVD).

Во всех вышеописанных осуществлениях холоднокатаный и отожжённый стальной лист, содержащий в долях поверхности 40 - 70% общего количества мартенсита и нижнего бейнита, 15 - 45% низкоуглеродистого бейнита, от 5% до менее 20 % феррита и менее 5% остаточного аустенита в виде островков.

Изобретатели продемонстрировали, что использование этого способа позволяет получить стальной лист с механической прочностью 1180 - 1320 МПа наряду с пределом текучести 750 - 970 МПа (перед любой операцией дрессировки), удлинением при разрыве, по меньшей мере, 7% или даже 8%, с коэффициентом раздачи отверстия Ac% более или равным 20%.

Кроме того, использование этого способа гарантирует, что лист может быть согнут, по меньшей мере, на 40°, когда толщина листа составляет 0,7 - 2 мм.

Полученный лист также подходит для сварки с помощью обычных способов соединения, таких как точечная сварка.

В качестве примеров, не являющихся исчерпывающими, следующие результаты показывают преимущества, присущие изобретению.

Готовят полуфабрикаты из стали, причём состав, выраженный в массовых процентах (%), показан в таблице 1 ниже.

В дополнение к сталям I1 - I3, используемым для изготовления листов в соответствии с изобретением, для целей сравнения указан состав сталей R1-R5, используемых для изготовления листов сравнения.

Температуру Ac3 измеряют дилатометрией или рассчитывают с использованием вышеуказанной формулы и представляют в таблице 1.

Таблица 1 - Состав стали - Температура Ac3

Подчеркнутые значения: не соответствуют изобретению.

Заготовки отливок, соответствующие вышеуказанным составам, нагревают до температуры TR более 1250°С, затем подвергают горячей прокатке, причём температура в конце прокатки составляет 850°С, превышающая Ar3 для всех этих сталей.

Горячекатаные листы охлаждали, одновременно предотвращая формирование феррита и перлита, затем наматывают при температуре 545°C. Затем листы подвергают холодной прокатке до толщины 1,4 мм.

В первой серии испытаний I1-листы затем нагревают со скоростью нагрева VC, между 600°C и Ac1, Ac1 обозначает температуру, при которой начинается аустенитное превращение при нагреве, затем снова от Ac1 до температуры Tm и выдерживают при температуре Tm в течение времени Dm.

Листы охлаждают со скоростью VR1 до температуры Те, затем выдерживают при температуре Те в течение времени De.

В конкретном испытании (I1F) лист I1 нагревают до 810°С, выдерживают 120 с при этой температуре, затем охлаждают путем закалки водой со скоростью, превышающей 100°С/с, до комнатной температуры, то есть без стадии выдержки при температура Те.

Эти испытания проводят при различных условиях обработки (А - Н), как показано в таблице 2. В этой таблице «n.a.» означает: неприменимо. Действительно, при обработке F отсутствует выдержка при температуре Те, что делает невозможным определение соответствующего времени выдержки De.

Во второй серии испытаний группы R1-R5 обрабатывают в условиях, определённых в таблице 3.

Листы, изготовленные при всех вышеуказанных условиях, затем покрывают непрерывным горячим погружением в цинковой ванне при 460°С и сразу же нагревают до 510°С, чтобы получить покрытие из оцинкового сплава.

Таблица 2: Условия испытаний для группы I1.

Подчёркнутые значения: не соответствуют изобретению

Таблица 3: Условия испытаний для групп I2, I3 и R1 - R5

Определены механические характеристики полученных таким образом листов, обусловленные составом стали и термической обработкой. По определению листы обозначены путём объединения названий химического состава и термической обработки: таким образом, I1A относится к листу, полученному из стали состава I1, к которой применены условия термической обработки A.

Испытания на предел прочности при растяжении используют для определения предела текучести Re, предела прочности при растяжении Rm и общего удлинения At листов, полученных этими различными способами изготовления. Стойкость к изгибу этих листов определяют также путем определения максимального угла перед разрушением.

Этот угол определяется путём действия пуансона на листы, чтобы согнуть их. Сила, применяемая для достижения изгиба, увеличивается до тех пор, пока не произойдет перелом. Измерение силы, приложенной при изгибе, таким образом позволяет обнаружить начало разрушения листа и измерить максимальный угол изгиба при этом разломе.

Коэффициент раздачи отверстия Ac% также определяют для каждого листа, создавая отверстие диаметром 10 мм в листе путем прорезания листа, и затем используя конический инструмент для раздачи краёв отверстия. Как описано в ISO 16630: 2009, начальный диаметр Di отверстия перед штамповкой и конечный диаметр Df отверстия после штамповки измеряют в тот момент, когда начинают появляться трещины по толщине листа по краям отверстия. Коэффициент раздачи отверстия Ac% определяют по следующей формуле:

Определяют также микроструктурные характеристики сталей. Доли поверхности мартенсита (включая автоотпущенный мартенсит и свежий мартенсит) и нижний бейнит (совместно), автоотпущенный мартенсит и нижний бейнит (совместно) и низкоуглеродистый бейнит определяют количественно на полированных срезах, подвергнутых травлению бисульфитом натрия. Долю поверхности свежего мартенсита определяют количественно после травления реагентом NaOH-NaNO3.

Долю поверхности феррита определяют также с помощью оптической и сканирующей электронной микроскопии, где идентифицирована ферритная фаза.

Характер, размер и плотность тонкоплёночных выделений также определяют с помощью просвечивающей электронной микроскопии.

Детали, относящиеся к микроструктурам листа, приведены в таблице 4 ниже.

(%)

(%)

(%)

(%)

(%)

Размер<1 микрона

Размер<5 нм<<10000/μ3

Таблица 4 - Микроструктурные характеристики полученных листов

Подчёркнутые значения: не соответствуют изобретению

н.о.: не определено

Механические свойства листов показаны в таблице 5 ниже.

Таблица 5 - Механические свойства полученных листов

н.о.: не определено

Таким образом, продемонстрирована взаимосвязь между составом стали, её микроструктурой и её механическими свойствами.

Стальные листы в соответствии с изобретением имеют состав и микроструктуру, которые позволяют получить механическую прочность, предел текучести, удлинение при разрыве, угол изгиба и коэффициент раздачи отверстия, которые соответствует целевым значениям.

Фиг. 1, 2 иллюстрируют микроструктуру примера I1A. Фиг. 1 показывает результат использования бисульфита натрия для травления листа, а фиг. 2 показывает результат использования для травления листа NaOH-NaNO3. Фиг. 1 показывает автоотпущенный мартенсит и нижний бейнит (M + BI), а также низкоуглеродистый бейнит (BFC). Фиг. 2 показывает, в более тёмных областях, свежий мартенсит (MF).

В испытании I1A исследование TEM (фиг. 3) показывает присутствие карбонитридов (Ti, Nb, Mo)(CN) со средним размером 7 нм в количестве менее 10000 выделений/мкм3, так что достигаются искомые механические свойства. Эти исследования также показывают наличие карбидов в форме стержней, ориентированных в направлениях <111> в рейках автоотпущенного мартенсита и нижнего бейнита. Низкоуглеродистый бейнит включает менее 100 карбидов на 100 квадратных микрометров площади поверхности.

В испытании I1B температура отжига Tm слишком близка к Aс3, что приводит к низкому количеству углерода в аустените. Избыточный низкоуглеродистый бейнит формируется при охлаждении и выдержке при температуре Te. Это приводит к недостаточной механической прочности.

В испытаниях I1D и I1E скорость нагрева Vc слишком низкая. Таким образом, наблюдается чрезмерный рост зёрен феррита. Это оставляет избыток феррита в стали и недостаточное количество мартенсита или нижнего бейнита. Таким образом, механическая прочность Rm не достигается даже для времени выдержки Dm 60 с, как в случае примера I1E.

В испытании I1F скорость охлаждения VR слишком велика. Это приводит к избытку мартенсита и нижнего бейнита, а также недостаточному количеству низкоуглеродистого бейнита и свежего мартенсита. Поэтому механическая прочность и предел текучести намного превышают целевые значения, а удлинение при разрыве недостаточно.

Время выдержки Dm при температуре Tm для обработки G является слишком коротким, так что лист, полученный в соответствии с условием I1G, имеет скорость рекристаллизации феррита менее 15%. Это создает строчечную структуру, которая приводит к слишком низкому значению коэффициента раздачи отверстия.

В испытании I1H температура отжига слишком низкая, что приводит к чрезмерно высокой плотности мелких выделений: исследование ТЕА (фиг. 4) показывают средний размер 5 нм в количестве более 10000 выделений/мкм3, так что механическая прочность превышает 1320 МПа. Кроме того, низкая температура отжига Tm делает невозможным достижение скорости рекристаллизации феррита более 15%, что приводит к слишком низкому значению коэффициента раздачи отверстия.

В испытаниях I1G и I1H доля аустенитных зёрен, размер которых меньше 1 мкм, слишком высока, что приводит к слишком низкой температуре Ms и, следовательно, к формированию небольшого количества бейнита плюс автоотпущенного мартенсита. Это способствует уменьшению коэффициента раздачи отверстия, который слишком мал для этих двух испытаний.

Лист в соответствии с примером R1B имеет слишком высокое содержание C, Cr, Ti и B, так что его механическая прочность Rm слишком высока, несмотря на низкое количество Mo. Таким образом, хотя получается удовлетворительный предел текучести Re, он получается в сочетании с высокой прочностью Rm.

Испытуемые листы R2B, R3B и R3C содержат недостаточное количество C и Mn и Mo и, следовательно, не имеют удовлетворительной механической прочности, хотя количество B и Cr очень велико.

Пример R5 имеет недостаточное содержание Mn, что приводит к избыточному формированию низкоуглеродистого бейнита при обработках B и C.

Стальные листы в соответствии с изобретением могут быть использованы преимущественно для изготовления конструкционных деталей или деталей, обеспечивающих безопасность, в автомобильной промышленности.

Изобретение относится к области металлургии. Для обеспечения механической прочности 1180 - 1320 МПа, коэффициента раздачи отверстия Ac% более 20%, и угла изгиба большим или равным 40° получают холоднокатаный и отожжённый стальной лист толщиной 0,7-2 мм, химический состав которого содержит, мас.%: 0,09 ≤ C ≤ 0,11, 2,6 ≤ Mn ≤ 2,8, 0,20 ≤ Si ≤ 0,55, 0 25 ≤ Cr < 0,5, 0,025 ≤ Ti ≤ 0,040, 0,0015 ≤ B ≤ 0,0025, 0,005 ≤ Al ≤ 0,18, 0,08 ≤ Mo ≤ 0,15, 0,020 ≤ Nb ≤ 0,040, 0,002 ≤ N ≤ 0,007, 0,0005 ≤ S ≤ 0,005, 0,001 ≤ P ≤ 0,020, Ca ≤ 0,003, остальное железо и неизбежные примеси, при этом лист имеет микроструктуру, включающую мартенсит и/или нижний бейнит, и указанный мартенсит включает свежий мартенсит и/или автоотпущенный мартенсит, сумма доли поверхности мартенсита и нижнего бейнита составляет 40-70%, 15-45% доля поверхности низкоуглеродистого бейнита, от 5% до менее 20% - доля поверхности феррита, доля нерекристаллизованного феррита по отношению к общей доле феррита составляет менее 15% и менее 5% доля поверхности остаточного аустенита в форме островков, доля бывших аустенитных зёрен с размером менее по меньшей мере одного микрометра составляет 40-60% от общей численности указанных бывших аустенитных зёрен. 5 н. и 14 з.п. ф-лы, 4 ил., 5 табл.

1. Холоднокатаный и отожженный стальной лист, имеющий толщину 0,7-2 мм, механическую прочность 1180-1320 МПа, причем коэффициент раздачи отверстия Ac% превышает 20%, а угол изгиба является большим или равным 40°, при этом химический состав указанного стального листа содержит, мас.%:

0,09≤C≤0,11

2,6≤Mn≤2,8

0,20≤Si≤0,55

0,25≤Cr<0,5

0,025≤Ti≤0,040

0,0015≤B≤0,0025

0,005≤Al≤0,18

0,08≤Mo≤0,15

0,020≤Nb≤0,040

0,002≤N≤0,007

0,0005%≤S≤0,005%

0,001≤P≤0,020

Ca≤0,003

остальное железо и

неизбежные примеси, возникающие в процессе производства,

при этом лист имеет микроструктуру, включающую мартенсит и/или нижний бейнит, причем указанный мартенсит включает свежий мартенсит и/или отпущенный мартенсит, причем сумма долей поверхности мартенсита и нижнего бейнита составляет 40-70%, доля поверхности низкоуглеродистого бейнита составляет 15-45%, доля поверхности феррита составляет 5-20%, доля нерекристаллизованного феррита в общей доле феррита составляет менее 15%, доля поверхности остаточного аустенита в форме островков составляет менее 5%, доля бывших аустенитных зерен, размер которых по меньшей мере менее одного микрометра, составляет 40-60% от общей численности указанных бывших аустенитных зерен.

2. Стальной лист по п. 1, отличающийся тем, что указанная микроструктура включает 15-45% доли поверхности свежего мартенсита.

3. Стальной лист по п. 1, отличающийся тем, что указанная микроструктура включает 5-50% доли поверхности суммы отпущенного мартенсита и нижнего бейнита.

4. Стальной лист по п. 3, отличающийся тем, что отпущенный мартенсит и указанный нижний бейнит содержат карбиды в форме стержней, ориентированных в направлениях <111> мартенситных и бейнитных реек.

5. Стальной лист по любому из пп. 1-4, отличающийся тем, что указанный бейнит с низким содержанием карбида включает менее 100 карбидов на единицу площади поверхности 100 квадратных микрометров.

6. Стальной лист по любому из пп. 1-5, отличающийся тем, что он содержит выделения (Ti, Nb, Mo)(C, N) типа размером менее 5 нанометров, присутствующих в количестве менее 10000 выделений/мкм3.

7. Стальной лист по любому из пп. 1-6, отличающийся тем, что химический состав включает 2,6≤Mn≤2,7 мас.%.

8. Стальной лист по любому из пп. 1-7, отличающийся тем, что химический состав включает 0,30≤Si≤0,5 мас.%.

9. Стальной лист по любому из пп. 1-8, отличающийся тем, что химический состав включает 0,005≤Al≤0,030 мас.%.

10. Стальной лист по любому из пп. 1-9, отличающийся тем, что лист имеет покрытие из цинка или цинкового сплава, полученное отверждением.

11. Стальной лист по п. 10, отличающийся тем, что покрытие из цинка или цинкового сплава является покрытием из цинка, полученного сплавлением, причем указанное покрытие из цинка или цинкового сплава включает 7-12 мас.% железа.

12. Стальной лист по любому из пп. 1-9, отличающийся тем, что указанный лист имеет покрытие из цинка или цинкового сплава, полученное вакуумным осаждением.

13. Способ изготовления холоднокатаного и отожженного листа по любому из пп. 1-11, включающий следующие стадии:

приготовление полуфабриката, химический состав которого включает, мас.%:

0,09≤C≤0,11

2,6≤Mn≤2,8

0,20≤Si≤0,55

0,25≤Cr<0,5

0,025≤Ti≤0,040

0,0015≤B≤0,0025

0,005≤Al≤0,18

0,08≤Mo≤0,15

0,020≤Nb≤0,040

0,002≤N≤0,007

0,0005≤S≤0,005

0,001≤P≤0,020

Ca≤0,003

остальное железо и

неизбежные примеси, возникающие при получении,

указанный полуфабрикат нагревают до температуры Tr, большей или равной 1250°C, затем

указанный полуфабрикат подвергают горячей прокатке, конечная температура прокатки больше температуры Ar3, при которой начинается аустенитное превращение во время охлаждения, для получения горячекатаного листа,

охлаждают указанный горячекатаный лист со скоростью более 30°С/с для предотвращения формирования феррита и перлита,

наматывают указанный горячекатаный лист при температуре 580-500°C,

указанный горячекатаный лист подвергают холодной прокатке для получения холоднокатаного листа и

нагревают указанный холоднокатаный лист между 600°C и Ac1, причем Ac1 обозначает температуру, при которой начинается аустенитное превращение при нагреве, со скоростью нагрева VC 1-20°C/с,

указанный холоднокатаный лист доводят до температуры Tm между 780°C и (Ac3-25°C), и холоднокатаный лист выдерживают при указанной температуре Tm в течение времени Dm 30-150 секунд, при этом Ac3 обозначает конечную температуру аустенитного превращения при нагреве, затем

лист охлаждают со скоростью VR1 10-150°C/с до температуры Te 400-490°C и

выдерживают указанный лист при температуре Te в течение времени De 5-150 секунд, затем

лист непрерывно покрывают погружением в ванну из цинка или сплава цинка при температуре TZn 450-480°C, указанные температуры Te и TZn равны 0°C≤(Te-TZn)≤10°C, чтобы получить лист с покрытием, и затем

указанный покрытый лист необязательно нагревают при температуре TG 490-550°С в течение времени tG 10-40 с.

14. Способ изготовления холоднокатаного и отожженного листа по любому из пп. 1-9, 12, включающий следующие последовательные стадии:

приготовление полуфабриката, химический состав которого включает, мас.%:

0,09≤C≤0,11

2,6≤Mn≤2,8

0,20≤Si≤0,55

0,25≤Cr<0,5

0,025≤Ti≤0,040

0,0015≤B≤0,0025

0,005≤Al≤0,18

0,08≤Mo≤0,15

0,020≤Nb≤0,040

0,002≤N≤0,007

0,0005≤S≤0,005

0,001≤P≤0,020

Ca≤0,003

остальное железо и

неизбежные примеси, возникающие при получении,

указанный полуфабрикат нагревают до температуры Tr, большей или равной 1250°C,

указанный полуфабрикат подвергают горячей прокатке, причем температура окончания прокатки больше Ar3, для получения горячекатаного листа,

охлаждают указанный горячекатаный лист со скоростью более 30°С/с для предотвращения формирования феррита и перлита, и

наматывают указанный горячекатаный лист при температуре 580-500°C,

указанный горячекатаный лист подвергают холодной прокатке для получения холоднокатаного листа, и

нагревают указанный холоднокатаный лист между 600°C и Ac1, причем Ac1 обозначает температуру, при которой начинается аустенитное превращение при нагреве, со скоростью повторного нагрева VR между 1°C/с и 20°C/с, затем

указанный холоднокатаный лист повторно нагревают до температуры Tm между 780°C и (Ac3-25°C), и холоднокатаный лист выдерживают при указанной температуре Tm в течение времени Dm 30-150 секунд, причем Ac3 обозначает конечную температуру аустенитного превращения при нагреве, затем

лист охлаждают со скоростью VR2 10-100°C/с до температуры Te 400-490°C,

выдерживают указанный лист при температуре Te в течение времени De 5-150 секунд и затем

указанный лист охлаждают до комнатной температуры.

15. Способ по п. 14, в котором дополнительно наносят покрытие из цинка или цинкового сплава путем вакуумного осаждения после указанной стадии охлаждения до комнатной температуры.

16. Способ по п. 14, отличающийся тем, что вакуумное осаждение осуществляют физическим осаждением из паровой фазы.

17. Способ по п. 14, отличающийся тем, что вакуумное осаждение осуществляют струйным осаждением из паровой фазы.

18. Применение холоднокатаного и отожженного стального листа по любому из пп. 1-12 для изготовления конструкционных деталей автотранспортных средств или деталей, обеспечивающих безопасность автотранспортных средств.

19. Применение холоднокатаного и отожженного стального листа, изготовленного способом по любому из пп. 13-17, для изготовления конструкционных деталей автотранспортных средств или деталей, обеспечивающих безопасность автотранспортных средств.

| ПЛЁНКА НА ОСНОВЕ КОМПОЗИЦИИ ПОЛИМЕРОВ И ПЛАСТИФИКАТОРОВ, ХАРАКТЕРИЗУЮЩАЯСЯ ТЕМПЕРАТУРОЙ СТЕКЛОВАНИЯ (TG), НАХОДЯЩЕЙСЯ В ДИАПАЗОНЕ ОТ -35C ДО 40C, ЭЛЕМЕНТ, СОДЕРЖАЩИЙ УПОМЯНУТУЮ ПЛЁНКУ, СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ И ВАРИАНТЫ ЕЕ ПРИМЕНЕНИЯ | 2016 |

|

RU2716782C2 |

| ТОЛСТОСТЕННЫЙ ВЫСОКОПРОЧНЫЙ ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПРЕВОСХОДНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2493284C2 |

| СПОСОБ ПЕРЕДАЧИ ИНФОРМАЦИИ | 2009 |

|

RU2426230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ И СТАЛЬНАЯ ЛЕНТА | 2010 |

|

RU2535890C2 |

| JP 2012180594 A, 20.09.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2234542C2 |

Авторы

Даты

2019-05-29—Публикация

2016-06-09—Подача