Изобретение предназначено для электродной промышленности и может быть использовано при получении электродов в П-образных электропечах сопротивления.

Снижение непроизводительных потерь электроэнергии при получении электродов является важной задачей совершенствования процесса графитации.

Известен способ графитации углеродных изделий (Stranggraphitierungsanlage Zum Graphitieren Von Amorphen Kohlenstoffkoerpern, Voest-Alpine Maschinenbau, Gesellschaft m.b.H., Linz, Oesterreich, Angebon NR: 6450/71083-2, Februar 1989, №00268217), в котором для образования последовательно замкнутой электрической цепи с внутренней стороны П-образной электропечи сопротивления устанавливают графитовую перемычку, которая соединяет подвижные токоподводы и располагается между ними и свечами углеродных изделий перпендикулярно осям свечей.

Недостатком этого способа является низкое качество термообрабатываемых изделий, обусловленное тем, что в результате неодинакового изменения длины каждой свечи углеродных изделий вследствие их неоднородных тепловых деформаций происходит излом графитовой перемычки и выход ее из строя. Это в свою очередь прерывает электрическую цепь.

Наиболее близким к предлагаемому способу по технической сути является способ (прототип) графитации углеродных изделий (Пат. №2116961 РФ. Способ графитации углеродных изделий / Фокин В.П., Малахов А.А., Неезжалов В.П. и др. - Заявл. 29.07.97; Опубл. 10.08.98. Бюл. №22), который реализуется в П-образной электропечи сопротивления. С одной стороны печи устанавливают передние токоподводы, соединенные с источником тока, с другой - задние токоподводы, соединенные с гидроцилиндрами. Между передними и задними токоподводами параллельными свечами укладывают углеродные изделия. Задние токоподводы снизу и сверху соединяют внутри печи графитовыми перемычками перпендикулярно осям свечей для образования последовательно замкнутой электрической цепи. Причем графитовые перемычки устанавливают свободно. Уложенные в свечи углеродные изделия сжимают с помощью гидроцилиндров и засыпают теплоизоляционной шихтой.

В процессе работы П-образной электропечи сопротивления происходит постепенный нагрев углеродных изделий до температуры графитации. Нагрев сопровождается тепловым расширением, а затем усадкой углеродных изделий. Удлинение и усадка компенсируются перемещением задних токоподводов, которые скользят по графитовым перемычкам, обеспечивая электрический контакт.

Однако описанный способ графитации углеродных изделий не свободен от недостатков. Расположение графитовых перемычек внутри печи требует их частой замены из-за выгорания графита. При нарушении соосности токоподводов и свечей углеродных изделий возникают перекосы в местах контактов. Кроме того, скользящие переходные контакты графит - графит особенно при высоких температурах не надежны, что приводит к непроизводительным потерям электроэнергии. Сжатие свечей углеродных изделий гидроцилиндрами с одной стороны не обеспечивает равномерную силу сжатия контактных поверхностей углеродных изделий.

Авторы ставили перед собой задачи повышения надежности контактов перемычек с токоподводами, увеличения срока службы перемычек и снижения удельного расхода электроэнергии при получении электродов путем уменьшения непроизводительных потерь электроэнергии.

Поставленная задача решена тем, что в способе графитации углеродных изделий, включающем укладку их параллельными свечами между токоподводами, электрическое соединение токоподводов перемычками перпендикулярно осям свечей, а также нагрев углеродных изделий до температуры графитации путем пропускания электрического тока через нагреваемые изделия, перемычки устанавливают между токоподводами снаружи П-образной электропечи сопротивления.

Перемычками служат медные шины, обеспечивающие гибкую связь между токоподводами. Медные шины крепят к токоподводам с помощью натяжных шпилек и набора тарельчатых шайб, обеспечивающих прижатие с постоянным усилием не менее 15 кг/см2. Медные шины и токоподводы в месте крепления предварительно механически обрабатывают. Сжатие свечей углеродных изделий осуществляют гидроцилиндрами с обеих сторон печи.

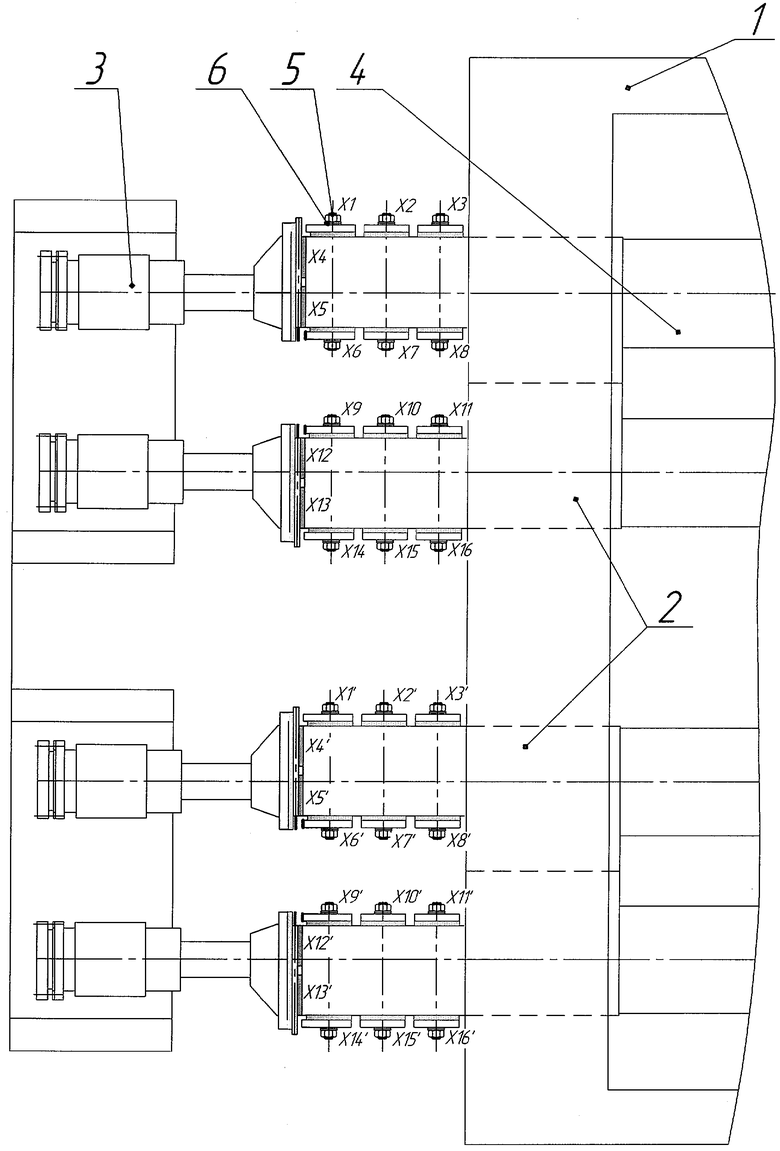

Заявленный способ графитации углеродных изделий реализуется в П-образной электропечи сопротивления и поясняется чертежом.

П-образная электропечь сопротивления представляет собой камерную конструкцию, выложенную из огнеупорного материала и состоящую из корпуса 1, задних токоподводов 2, соединенных с гидроцилиндрами 3, передних токоподводов, не показанных на чертеже, соединенных с источником тока также через гидроцилиндры. Между передними и задними токоподводами укладывают свечами углеродные изделия 4 и сжимают их с помощью гидроцилиндров, усилие от которых передается через передние и задние токоподводы.

Задние токоподводы 2 соединяют между собой медными шинами. Медные шины крепят к заднему токоподводу с помощью натяжных шпилек 5 и набора тарельчатых шайб 6, обеспечивающих прижатие шины к токоподводу с постоянным усилием не менее 15 кг/см2. Применение наборов тарельчатых шайб препятствует ослабеванию контакта между медными шинами и задними токоподводами при температурном удлинении натяжных шпилек. Медные шины и задние токоподводы в месте крепления предварительно механически обрабатывают, чтобы обеспечить их достаточно хороший контакт друг с другом. Медные шины устанавливают между смежными натяжными шпильками х1 и х1', х2 и x2' и т.д., показанными на чертеже. Сечение медных шин подбирают таким, чтобы гарантировать целостность соединения натяжных шпилек с задними токоподводами при перемещении последних. Количество медных шин рассчитывают исходя из необходимой плотности тока.

В процессе работы П-образной электропечи сопротивления происходит постепенный нагрев углеродных изделий до температуры графитации. Одновременно происходит и тепловое расширение углеродных изделий и, как следствие, удлинение свечей, причем удлинение неравномерное. Дальнейший рост температуры вызывает усадку углеродных изделий. Эти процессы приводят к неравномерному перемещению токоподводов, так как углеродные изделия уложены с токоподводами соосно. В процессе перемещения задних токоподводов медные шины благодаря гибкой связи между токоподводами обеспечивают надежный электрический контакт между ними в течение всего технологического процесса графитации углеродных изделий. Сжатие свечей углеродных изделий гидроцилиндрами с двух сторон обеспечивает равномерную силу сжатия контактных поверхностей углеродных изделий во время интенсивных усадочных процессов.

Эффективность предлагаемого способа графитации углеродных изделий и способа прототипа были опробованы в условиях Новочеркасского электродного завода.

При проведении экспериментов по предлагаемому способу использовали 16 медных перемычек сечением 20×250 мм.

Результаты свыше 100 кампаний по каждому из способов приведены в табл.1.

Полученные результаты дают основание заявлять, что предлагаемый способ графитации углеродных изделий позволяет существенно снизить удельный расход электроэнергии на тонну выпускаемой продукции за счет сокращения непроизводительных потерь электроэнергии и значительно увеличить срок службы перемычек.

На основании вышеизложенного и результатов патентно-информационного поиска считаем, что разработанный «Способ графитации углеродных изделий» отвечает требованиям «новизна», «изобретательский уровень», «промышленная применимость» и может быть защищен патентом Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАФИТАЦИИ УГЛЕРОДНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2494963C2 |

| СПОСОБ ГРАФИТАЦИИ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116961C1 |

| Установка электропечи сопротивления преимущественно для получения карбида кремния | 2022 |

|

RU2809507C1 |

| Способ укладки углеродистых заготовок в печи графитации | 1990 |

|

SU1765115A1 |

| Высокотемпературный модульный инфракрасный нагревательный блок | 2023 |

|

RU2809470C1 |

| Электропечь сопротивления | 1977 |

|

SU892744A1 |

| Электрическая печь сопротивления типа Ачесона для графитации углеродных изделий | 1991 |

|

SU1803690A1 |

| Способ получения графитовых изделий | 1973 |

|

SU515723A1 |

| Однофазная установка для графитации углеграфитовых изделий | 1981 |

|

SU989751A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

Изобретение предназначено для электродной промышленности и может быть использовано при получении электродов в П-образных электропечах сопротивления. Способ включает укладку углеродных изделий параллельными свечами между токоподводами, электрическое соединение токоподводов перемычками перпендикулярно осям свечей и нагрев изделий до температуры графитации путем пропускания электрического тока через нагреваемые изделия, при этом перемычками служат медные шины с гибкой связью с токоподводами. Перемычки могут быть установлены снаружи печи. Контактирующие поверхности графитовых токоподводов и медных перемычек механически обрабатывают и обеспечивают их прижатие друг к другу с постоянным усилием не менее 15 кг/см2. Свечи углеродных изделий сжимают с двух сторон с помощью гидроцилиндров, усилие от которых передается через токоподводы. Изобретение позволяет повысить надежность и увеличить срок службы перемычек, сократить потери электроэнергии. 4 з.п. ф-лы, 1 табл., 1 ил.

1. Способ графитации углеродных изделий, включающий укладку их параллельными свечами между токоподводами, электрическое соединение токоподводов перемычками перпендикулярно осям свечей, а также нагрев изделий до температуры графитации путем пропускания электрического тока через нагреваемые изделия, отличающийся тем, что перемычками служат медные шины с гибкой связью с токоподводами.

2. Способ по п.1, отличающийся тем, что перемычки устанавливают снаружи печи.

3. Способ по п.1, отличающийся тем, что контактирующие поверхности графитовых токоподводов и медных перемычек механически обрабатывают.

4. Способ по п.1, отличающийся тем, что обеспечивают прижатие медных перемычек к графитовым токоподводам с постоянным усилием не менее 15 кгс/см2.

5. Способ по п.1, отличающийся тем, что свечи углеродных изделий сжимают с двух сторон с помощью гидроцилиндров, усилие от которых передается через токоподводы.

| СПОСОБ ГРАФИТАЦИИ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116961C1 |

| Способ получения графитированных изделий | 1972 |

|

SU743950A1 |

| ОКОННАЯ СВЕТОЗАЩИТНАЯ ШТОРА | 0 |

|

SU178460A1 |

| Патрон гайковерта | 1986 |

|

SU1470496A1 |

Авторы

Даты

2009-11-10—Публикация

2008-06-11—Подача