Изобретение относится к технологии получения термоусадочных пленок высокой прочности.

Технологичность на линии по выдуванию пленки и физические свойства конечной пленки зависят в значительной степени от структуры полимера, особенно от мелекулярно-массового распределения.

Из уровня техники известны пленки, полученные из линейного полиэтилена низкой плотности, имеющего бимодальное молекулярно-массовое распределение. Полимеры обычно получают полимеризацией этилена и альфа-олефиновых сополимеров в присутствии катализатора полимеризации в двух каскадных реакторах.

Такие пленки и способы их изготовления известны, например из ЕР 692515 А или ЕР 691367 А.

Однако такой способ получения пленок достаточно сложен и в конечном итоге не позволяет получить достаточно прочную пленку, рассчитанную на большие веса.

С целью получения пленки, обладающей высокой прочностью, из уровня техники известны способы, при которых повышение прочности достигается путем получения многослойного полимерного материала.

Например в GB 1526724 раскрыт способ изготовления слоистого материала, содержащего по меньшей мере две пленки из полимерного материала путем спрессовывания пленок вместе вдоль линий, проходящих в продольном направлении, при одновременном растягивании пленок в поперечном направлении.

В результате осуществления этого способа получают слоистый материал, имеющий волнистую конфигурацию в поперечном направлении.

В GB 1526722 раскрыт способ получения многослойного полимерного материала, при котором осуществляют экструзию с последующим раздувом трехслойной трубчатой заготовки, содержащей внутренний армирующий слой с фибриллярной структурой и два внешних слоя из термопластичного полимерного материала.

Однако получаемые таким образом слоистые материалы обычно отличаются продольной полосатостью, что ведет к повышенной жесткости, плохой растяжимости и непрезентабельному внешнему виду изделия.

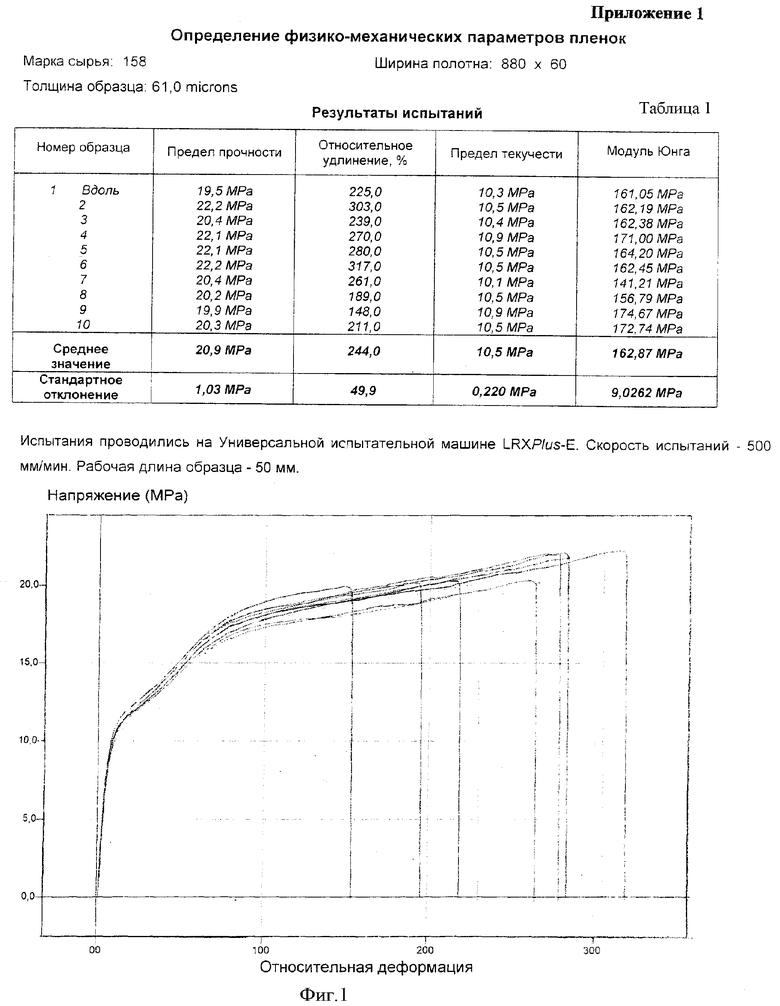

При производстве термоусадочных пленок (ГОСТ 25951-83) для изготовления тонких термоусадочных пленок от 30 микрон до 75 микрон, применяемых для упаковки легких грузов до пяти килограмм, обычно используют полиэтилен высокого давления (ПВД) 15803-020 (ГОСТ 16337-77). При упаковке более тяжелых грузов (например, 10 кг, 15 кг, 25 кг) тонкие пленки из чистого ПВД 15803-020 сильно вытягиваются и рвутся при складировании, транспортировке и перетаскивании вручную упакованных в эту пленку грузов. Причина этого в низких значениях физико-механических прочностных параметров термоусадочной пленки, изготовленной из чистого ПВД 15803-020 (Приложение №1) (табл.1, фиг.1). Поэтому для упаковки тяжелых грузов в настоящее время приходится из ПВД 15803-020 делать толстую пленку. Например, для груза 25 кг требуется пленка из чистого ПВД 15803-020 толщиной 100 микрон. Из-за этого стоимость упаковки в термоусадочную пленку из ПВД 15803-020 повышается на 30-40%.

Наиболее близким аналогом заявленного изобретения является способ изготовления термоусадочной пленки (см. RU 2296775 С2, 10.06.2005), который включает механическое смешивание гранул нескольких видов полиэтилена и экструзию пленки с последующим пневматическим ее растяжением. В частности, согласно этому способу пленка получается из мультимодального полиэтилена, полученного полимеризацией в присутствии катализатора с однотипными центрами полимеризации, имеющими более одного η5 цикличного лиганда, причем указанный мультимодальный полиэтилен включает А) сополимер с меньшей молекулярной массой этилена и С4-12 альфа-олефина и В) сополимер с большей молекулярной массой этилена и С4-12 альфа-олефина, имеющего более высокую молекулярную массу, чем альфа-олефин компонента А, при этом все компоненты получаются с использованием одного и того же катализатора.

Однако полученная описанным способом пленка не обладает достаточной прочностью и растяжимостью.

Техническая задача изобретения и достигаемый при этом технический результат - повышение прочности термоусадочных пленок.

Поставленная техническая задача и достигаемый при этом технический результат решается посредством предлагаемого изобретения, в соответствии с которым способ производства термоусадочных пленок включает механическое смешивание гранул нескольких видов полиэтилена и экструзию пленки с последующим пневматическим ее растяжением. При этом для механического смешивания используют гранулы унимодального полиэтилена высокого давления, унимодального полиэтилена низкого давления и бимодального полиэтилена высокого давления при следующем соотношении компонентов в % по весу:

при этом экструзию ведут со скоростью более 18 м/мин.

Способ реализуется следующим образом: перед экструзией термоусадочной пленки в экструзер подается смесь из:

- ПВД 15803-020,

- полиэтилена низкого давления (ПНД) 276-73, 83, 84, 85, 86, 75 или другой ПНД (ГОСТ 16338-85),

- бимодальный полиэтилен высокого давления - Borealisa: Borstar F B3450, FB 4230, FB 4370, FB 2310.

Марка сырья-смеси и пленки в Хорлово названа LDPE-91.

Смесь изготавливается в пределах указанных выше соотношений компонентов.

Экструзия пленки LDPE-91 проводится на скорости выше 18 метров/минуту.

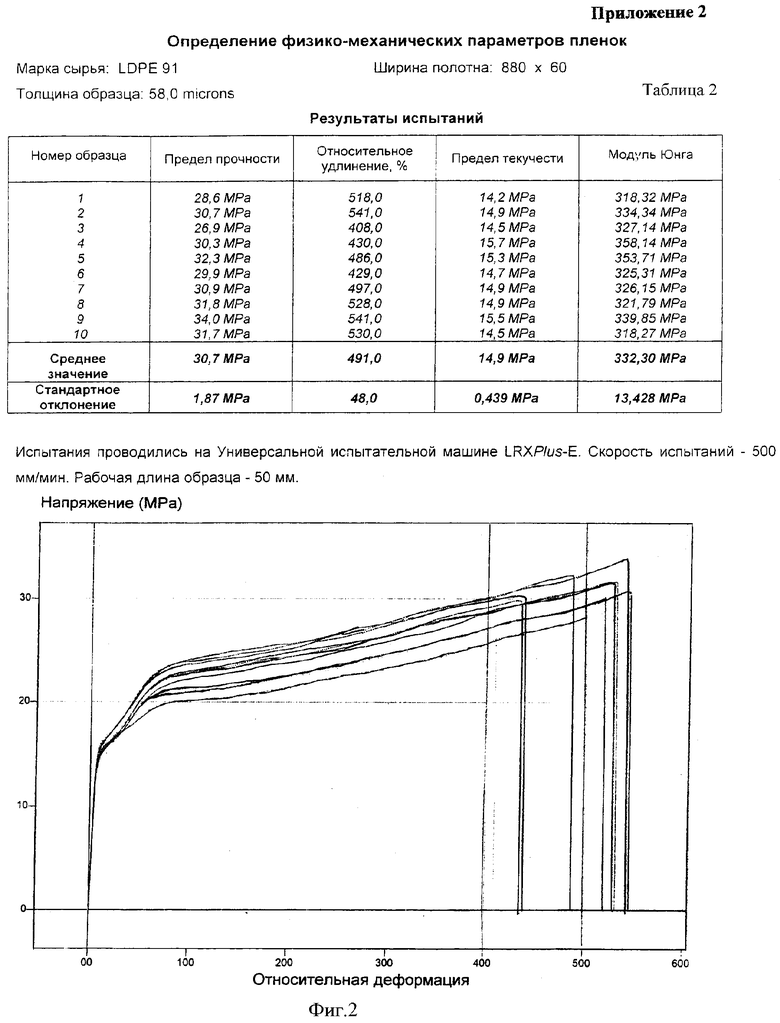

Полученная таким образом термоусадочная пленка имеет улучшенные физико-механические прочностные параметры, приведенные в Приложении №2. (табл.2, фиг.2).

Для исследования влияния рецептурного состава и скорости вытяжки пленки при экструзии на физико-механические параметры пленки была проведена серия экспериментов по получению термоусадочных пленок при разном процентном содержании ПНД 276: 5%, 10%, 15%; при разном процентном содержании FB4370: 5%, 10%, 18% и при разной скорости вытяжки пленки: V=15 метров/минуту и V=24 метра/минуту.

Эксперименты показали, что оптимальное значение физико-механических параметров термоусадочной пленки получаются при следующем соотношении составляющих ее компонент: ПВД 15 8(67%) + ПНД 276(15%) + FB 4370(18%). Согласно полученным данным в рецептуре термоусадочных пленок возможен для использования и больший процент ПНД276 и FB4370, но при этом снижается скорость усадки термоусадочных пленок, повышается температура усадки и уменьшается относительное удлинение, что ухудшает качество пленки и затрудняет ее использование при упаковке в туннельной печи.

Установлено также, что увеличение скорости вытяжки пленки в принципе положительно сказывается на прочностных физико-механических параметрах термоусадочной пленки. Так, для испытанных рецептур при переходе со скорости вытяжки 15 метров/минуту на скорость 24 метра/минуту прочностные физико-механические параметры пленки увеличиваются (улучшаются). При дальнейшем увеличении скорости вытяжки (особенно после 30 метров/минуту) прочностные параметры пленки продолжают увеличиваться (улучшаться), однако начинает уменьшаться относительное удлинение и увеличиваться продольная усадка.

Предложенный способ позволяет увеличить механические параметры термоусадочной пленки, обеспечивающие ее прочностные свойства. Предел прочности повышается на 20-30%. Это позволяет для упаковки тяжелых грузов использовать тонкие пленки, изготовленные на базе ПВД 15803-020. Например, для упаковки груза весом 25 кг достаточна пленка толщиной 60 микрон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУСАДОЧНОЙ ПЛЕНКИ | 2013 |

|

RU2533726C1 |

| Композитный полимерный материал | 2022 |

|

RU2781530C1 |

| ВЫСОКОЭФФЕКТИВНЫЙ МОДИФИКАТОР ОКСО-БИОДЕГРАДАЦИИ ИЗДЕЛИЙ ИЗ ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2756091C1 |

| ПОЛИМЕРНАЯ ДИФФУЗИОННАЯ МЕМБРАНА "ФОРСПЛАСТ-СОФТ" | 2012 |

|

RU2553853C2 |

| Функциональный концентрат ультрадисперсного наполнителя и композиционные материалы на его основе | 2017 |

|

RU2655031C1 |

| Биоразлагаемая полимерная композиция | 2018 |

|

RU2674212C1 |

| Концентрированная полимерная композиция - мастер-батч с антимикробными свойствами и способностью к биоразложению на основе полиолефинов | 2022 |

|

RU2804818C2 |

| ТЕРМОУСАДОЧНАЯ ПЛЕНКА | 2003 |

|

RU2288238C2 |

| Упаковочная пленка | 2024 |

|

RU2838381C1 |

| Биологически разрушаемая термопластичная композиция | 2019 |

|

RU2710834C1 |

Изобретение относится к технологии получения термоусадочных пленок высокой прочности. Способ включает механическое смешивание гранул нескольких видов полиэтилена и экструзию пленки с последующим пневматическим ее растяжением. Экструзию ведут со скоростью более 18 м/мин. Смесь гранул содержит унимодальный полиэтилен высокого давления, унимодальный полиэтилен низкого давления и бимодальный полиэтилен высокого давления. Сочетание компонентов в определенном соотношении обеспечивает оптимальное значение физико-механических параметров и повышение прочности термоусадочной пленки. 2 ил., 2 табл.

Способ производства термоусадочных пленок, включающий механическое смешивание гранул нескольких видов полиэтилена и экструзию пленки с последующим пневматическим ее растяжением, отличающийся тем, что для механического смешивания используют гранулы унимодального полиэтилена высокого давления, унимодального полиэтилена низкого давления и бимодального полиэтилена высокого давления при следующем соотношении компонентов, вес.%:

при этом экструзию ведут со скоростью более 18 м/мин.

| WO 00/11075 A, 02.03.2000 | |||

| ПОЛИМЕРНАЯ ПЛЕНКА | 2003 |

|

RU2296775C2 |

| ПОЛИЭТИЛЕНОВАЯ ФОРМОВОЧНАЯ МАССА С УЛУЧШЕННЫМ СООТНОШЕНИЕМ СТОЙКОСТИ К РАСТРЕСКИВАНИЮ И ЖЕСТКОСТИ И СТЕПЕНЬЮ РАЗДУВАНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2000 |

|

RU2249018C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| EP 0692515 A1, 17.01.1995. | |||

Авторы

Даты

2009-11-10—Публикация

2008-06-06—Подача