Область техники, к которой относится изобретение

Настоящее изобретение касается композиции, которая включает в себя, по меньшей мере, одну специфическую несшиваемую среду и, по меньшей мере, один микрогель, способов ее получения, использования названных композиций, микрогель-содержащих полимеров, резин, смазочных материалов, покрытий и т.д., полученных из них.

Предшествующий уровень техники

Использование резиновых гелей, включая модифицированные резиновые гели, в смесях с очень широким разнообразием различных резин хорошо известно, например, для того, чтобы улучшить сопротивление качению при производстве покрышек для колес автомобилей (смотри, например, DE 4220563, GB-PS 1078400 ЕР 405216 и ЕР 854171). В таких случаях резиновые гели всегда включаются в твердую матрицу.

Также известно включение пигментов чернил для принтеров в виде тонкой дисперсии в подходящую жидкую среду с целью получения, в конечном счете, чернил для принтеров (смотри, например, ЕР 0953615 A2, ЕР 0953615 A3). Размер частиц в этом случае составляет 100 нм.

Для процесса диспергирования используются различные аппараты, такие как тестомесильные машины, шаровые мельницы, трехвалковые мельницы или гомогенизаторы, одноканальные и многоканальные экструдеры и/или диссольверы (распускные танки). Использование гомогенизаторов и особенности их работы описаны в Marketing Bulletin of APV Homogeniser Group - "High-pressure homogenisers processes, product and applications" William D. Pandolfe и Peder Baekgaard, в основном для гомогенизирования эмульсий.

Использование резиновых гелей в качестве твердого компонента в смесях с жидкой органической средой с целью получения очень тонких дисперсий отдельных частиц резинового геля, имеющих диаметр частиц значительно меньше одного микрона, и их гомогенизация с использованием гомогенизатора в названных документах не упоминается.

В Chinese Journal of Polymer Science, Volume 20, No.2, (2002), 93-98, описаны микрогели, которые были полностью сшиты посредством высокоэнергетического облучения, и их использование для увеличения ударной вязкости пластиков. В изготовлении специфических композиций эпоксидных смол в качестве промежуточного соединения формируется смесь сшитого с помощью облучения карбоксил-терминированного нитрил-бутадиенового микрогеля и диглицидилового эфира бисфенола A, сшиваемой органической среды. Другие жидкие микрогель-содержащие композиции не описаны.

Подобным образом, в US 20030088036 A1 раскрыты усиленные композиции смол, полученные термическим твердением, приготовление которых также включает смешивание сшитых с помощью высокоэнергетического облучения частиц микрогеля в преполимеры, способные к термическому твердению (смотри также ЕР 1262510 A1).

В DE 2910154 раскрывается дисперсии резиновых частиц в органических растворителях. Такие дисперсии получают путем добавления растворителей к водному резиновому латексу с добавлением диспергирующего агента. В этом описании также упоминается возможность удаления получающейся воды из латекса. Однако безводные дисперсии в них не описаны. Практически невозможно получить дисперсии, которые являются безводными, с помощью такого способа (смотри также оценку в DE-A-3742180, стр.2, строка 10, тех же заявителей). Однако это имеет свои недостатки при разных способах применения. Более того, описанные в названных патентах дисперсии неизбежно содержат диспергирующий агент или эмульгатор, необходимый для достижения гомогенного распределения водной и органической фаз. Однако присутствие такого эмульгатора или диспергирующего агента является весьма нежелательным во многих областях применения. Кроме того, описанные в этих патентах резиновые частицы являются относительно грубозернистыми.

В DE-A-3742180 раскрываются дисперсии силикон-содержащих привитых полимеров в жидких амидах, которые подобным образом получают из водных латексов. В описанных здесь дисперсиях вода в значительной степени может быть удалена, однако полное удаление воды является затруднительным. Более того, силикон-содержащие привитые полимеры являются очень крупнозернистыми (240 нм). Описанные здесь дисперсии могут использоваться для улучшения волокнистости пленок PAN. Однако поскольку они имеют специфическую структуру с силиконовым ядром и акрилатной оболочкой, привитые полимеры не подходят, в частности, для использования в смазочных материалах из-за их несовместимости.

Авторы настоящего изобретения обнаружили, что микрогели могут быть тонко диспергированы в жидкой органической среде, имеющей определенную вязкость, например, с использованием гомогенизатора. Распределение микрогелей в органической среде требует использования исходных частиц определенного размера, например, особенно для получения высокой воспроизводимости, использования наночастиц микрогеля в разнообразных применениях, например, при включении в пластики. Жидкие композиции согласно настоящему изобретению, включающие специфические микрогели, способны открыть большое число новых областей применения микрогелей, которые до настоящего времени были недоступны для самих микрогелей.

Так, например, в одном из воплощений настоящего изобретения, на основе тонкого распределения, которое может быть достигнуто, композиции согласно настоящему изобретению включаются, например, в пластики и смазочные материалы, в результате чего получаются совершенно новые свойства. Композиции согласно настоящему изобретению демонстрируют, совершенно неожиданно, свойства, сравнимые со свойствами коммерчески доступных смазок (устойчивость к расслоению, низкое отделение масла, консистенция и т.д.); однако они имеют более предпочтительные свойства в отношении, например, устойчивости к расслоению (то есть проникающая способность практически не изменяется после перемалывания путем 60000 ударов) и имеют исключительно высокие точки возбуждения сейсмических волн падающим грузом, такие, которые могут быть достигнуты только для термостойких смазок, например, таких как PU смазки или смазки с комплексами кальция. Более того, композиции согласно настоящему изобретению демонстрируют положительное влияние на коэффициенты трения, которые совершенно нетипичны для обычных смазок.

Микрогель-содержащие композиции согласно настоящему изобретению могут использоваться в самых разных областях, таких, например, как эластомерные PU системы (системы холодного литья и системы горячего литья), в композициях для покрытий или в качестве добавок к смазочным материалам. В микрогель-содержащих композициях, согласно настоящему изобретению, материалы, которые сами по себе несовместимы, формируют гомогенное распределение и остаются стабильными даже при длительном хранении (6 месяцев).

В работе Р.Potschke et al., Kautschuk Gummi Kunststoffe, 50 (11) (1997) 787, показано, что в случае несовместимых материалов, таких, например, как производное п-фенилендиамина в качестве дисперсной фазы и TPU в качестве окружающей фазы, невозможно получить домены размеров менее 1,5 мкм.

Это является неожиданным, но тонко диспергированная фаза может быть получена с использованием содержащих микрогели композиций согласно настоящему изобретению.

Могут быть найдены такие микрогель-содержащие композиции, для которых может быть продемонстрировано очень разное реологическое поведение. В подходящих микрогель-содержащих композициях неожиданно была обнаружена очень высокая внутренняя вязкость или тиксотропия, но также могут быть получены свойства потока, подобные таковым Ньютоновских жидкостей. Это может использоваться для контролирования, наряду с другими свойствами, свойств текучести любых желаемых жидких композиций с помощью микрогелей.

Раскрытие сущности изобретения.

В соответствии с этим, настоящее изобретение представляет композицию, включающую в себя, по меньшей мере, одну несшиваемую органическую среду (А), которая имеет вязкость меньше чем 30000 мП при температуре 120°C, и, по меньшей мере, один микрогель (В).

Предпочтительно, чтобы вязкость органической среды была меньше чем 1000 мП, более предпочтительно меньше чем 200 мП, еще более предпочтительно меньше чем 100 мП при температуре 120°C. Вязкость несшиваемой органической среды (А) определяется при скорости 5 с-1 в измерительной системе конус/пластина согласно DIN 53018 при 120°C.

Микрогели (В)

Микрогель (В), используемый в композиции согласно настоящему изобретению, является сшитым микрогелем. В предпочтительном воплощении это не должен быть микрогель, который был сшит посредством высокоэнергетического облучения. Высокоэнергетическое облучение в данном контексте преимущественно означает электромагнитное излучение с длиной волны меньше чем 0,1 мкм. Использование микрогелей, которые были сшиты посредством высокоэнергетического облучения, как описано, например, Chinese Journal of Polymer Science, volume 20, no. 2, (2002), 93-98, имеют недостатки, поскольку микрогели, которые сшиваются посредством высокоэнергетического облучения, не могут быть получены в промышленных масштабах. Более того, использование высокоэнергетического излучения от радиоактивных источников излучения, таких как радиоактивный кобальт, создает серьезные проблемы с безопасностью работ. Более того, поскольку сшитые с помощью облучения микрогели, как правило, являются полностью сшитыми микрогелями, изменение в модулях от фазы матрицы к диспергированной фазе при включении в композицию согласно настоящему изобретению, например в пластики, является прямым. В результате этого, при внезапном напряжении может наблюдаться явление расслоения между матрицей и диспергированной фазой, что приводит к ухудшению механических свойств, способности к набуханию, коррозии под напряжением и т.п. микрогель-содержащих пластиков, полученных с использованием композиций согласно настоящему изобретению.

В предпочтительном воплощении настоящего изобретения исходные частицы микрогеля (В) имеют примерно сферическую геометрическую форму. Согласно DIN 53206:1992-08, исходные частицы являются частицами микрогеля, диспергированными в когерентной фазе, которая может быть выявлена в индивидуальном порядке с помощью подходящего физического метода (электронного микроскопа) (смотри, например, Rompp Lexikon, Lacke und Druckfarben, Georg Thieme Verlag, 1998). "Примерно сферическая" геометрическая форма означает, что диспергированные исходные частицы микрогеля имеют в основном округлую форму при анализе структуры композиции, например, с помощью электронного микроскопа. Поскольку форма и морфология микрогелей существенным образом не изменяется в процессе получения композиций согласно настоящему изобретению, то они могут использоваться в микрогель-содержащих композициях, получаемых с композицией согласно настоящему изобретению, таких как, например, пластики, композиции для покрытий, смазочные материалы и тому подобное.

В исходных частицах микрогеля (В), входящих в состав композиции согласно настоящему изобретению, отклонение в диаметрах индивидуальных исходных частиц, определяемое как:

[(d1-d2)/d2]×100,

где d1 и d2 являются любыми из двух выбранных диаметров исходной частицы и d1>d2, составляет предпочтительно меньше чем 250%, более предпочтительно меньше чем 100%, еще более предпочтительно меньше чем 80%, и даже еще более предпочтительно меньше чем 50%.

Предпочтительно, чтобы по меньшей мере 80%, более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95% исходных частиц микрогеля демонстрировали отклонение в диаметрах, определяемое как:

[(d1-d2)/d2]×100,

где d1 и d2 являются любыми из двух выбранных диаметров исходной частицы и d1>d2, меньше чем 250%, более предпочтительно меньше чем 100%, еще более предпочтительно меньше чем 80%, и даже еще более предпочтительно меньше чем 50%.

Указанное выше отклонение в диаметрах индивидуальных частиц можно определить следующим способом. Сначала приготовляются тонкие срезы затвердевшей композиции согласно настоящему изобретению. С помощью просвечивающей электронной микроскопии получается фотография с увеличением, например, в 10000 раз или 20000 раз. На участке размером 833,7×828,8 нм измеряются самые большие и самые маленькие диаметры для 10 исходных частиц микрогеля. Если определяемое отклонение наблюдается для, по меньшей мере, 80%, более предпочтительно, по меньшей мере, для 90%, еще более предпочтительно, по меньшей мере, для 95% исходных частиц микрогеля, и в каждом случае составляет меньше чем 250%, более предпочтительно меньше чем 100%, еще более предпочтительно меньше чем 800%, и даже еще более предпочтительно меньше чем 50%, значит, исходные частицы микрогеля демонстрируют вышеназванную характеристику вариации по форме.

Если концентрация микрогелей в композиции является такой высокой, что наблюдается значительное перекрывание видимых исходных частиц микрогеля, разрешающую способность можно улучшить, если предварительно развести исследуемый образец любым подходящим способом.

В композиции согласно настоящему изобретению исходные частицы микрогеля (В) предпочтительно имеют размер частиц от 5 до 500 нм, более предпочтительно от 20 до 400 нм, более предпочтительно от 20 до 300 нм, более предпочтительно от 20 до 250 нм, еще более предпочтительно от 20 до 99 нм, еще более предпочтительно от 40 до 80 нм (данные о диаметре получены согласно DIN 53206). Приготовление особенно тонко диспергированных микрогелей путем полимеризации эмульсии проводится при контроле параметров реакции по методу, хорошо известному per se (смотри, например, H.G.Elias, Makromolekule, Volume 2, Technologie, 5th Edition, 1992, стр.99 и следующие).

Поскольку морфология микрогелей остается практически неизменной в процессе приготовления композиции согласно настоящему изобретению, средний диаметр диспергированных исходных частиц в значительной степени соответствует среднему диаметру частиц в изделиях, получаемых из композиции согласно настоящему изобретению, таких как микрогель-содержащие пластики, смазочные материалы, покрытия и т.д. Это является значительным преимуществом композиции согласно настоящему изобретению. В определенной степени можно приготовить доступные для продажи, предназначенные для специальных целей составы жидких, стабильных при хранении микрогелей, которые имеют определенную морфологию микрогелей и которые могут далее легко использоваться покупателем в нужных областях. До дорогой стадии дисперпирования, гомогенизирование или даже получение микрогелей не является более необходимым этапом, поэтому в этом смысле можно ожидать, что такие микрогели найдут применение в таких областях, где до сих пор их использование казалось слишком дорогим.

В композиции согласно настоящему изобретению микрогели (В) преимущественно содержат компоненты, которые не растворимы в толуоле при 23°C (содержание геля), по меньшей мере, около 70 вес.%, более предпочтительно, по меньшей мере, около 80 вес.%, еще более предпочтительно, по меньшей мере, около 90 вес.%.

Часть, которая является нерастворимой в толуоле, определяется с использованием толуола при 23°C. Для этого 250 мг микрогеля выдерживается в 20 мл толуола при 23°C в течение 24 часов при встряхивании. После центрифугирования при 20000 rpm нерастворимая часть отделяется и высушивается. Содержание геля определяется из разницы между сухим остатком и взвешенной порцией и выражается в процентах по весу.

В композиции согласно настоящему изобретению микрогели (В) преимущественно имеют индекс набухания в толуоле при 23°C меньше чем примерно 80, более предпочтительно меньше чем примерно 60, еще более предпочтительно меньше чем примерно 40. Таким образом, индекс набухания микрогелей (Qi) может предпочтительно находиться в диапазоне 1-15 и 1-10. Индекс набухания рассчитывается из веса насыщенного растворителем микрогеля, набухшего в толуоле при 23°C в течение 24 часов (после центрифугирования при 20000 rpm) и веса сухого микрогеля:

Qi = сырой вес набухшего микрогеля / сухой вес микрогеля.

Для того чтобы определить индекс набухания, 250 мг микрогеля оставляют набухать в 25 мл толуола в течение 24 часов при встряхивании. Гель удаляется центрифугированием и взвешивается, пока он набухший, а затем высушивается при 70°C до постоянного веса и снова взвешивается.

В композиции согласно настоящему изобретению микрогели (В) преимущественно имеют температуры стеклования Tg в диапазоне от -100°C до +120°C, предпочтительно от -100°C до +100°C, еще более предпочтительно от -80°C до +80°C. В редких случаях также возможно использовать микрогели, которые, в соответствии с их высокой степенью сшивки, не имеют температуры стеклования.

Более того, микрогели (В), используемые в композиции согласно настоящему изобретению, преимущественно имеют ширину зоны стеклования больше чем 5°C, особенно предпочтительно более чем 10°C, более предпочтительно более чем 20°C. Микрогели, которые имеют такую ширину зоны стеклования, как правило, не являются полностью гомогенно сшитыми в противоположность полностью гомогенно сшитым с помощью облучения микрогелям. Это означает, что изменения в модулях от фазы матрицы к диспергированной фазе в микрогель-содержащих композициях пластиков, которые получены, например, из композиций согласно настоящему изобретению, не являются прямыми. В результате этого, при внезапных нагрузках в таких композициях не появляется разрывов и расслоений между матрицей и диспергированной фазой, которые могут изменять механические свойства, способность к набуханию и к коррозии под нагрузкой и т.д.

Температура стеклования (Tg) и ширина области стеклования (ΔTg) в микрогелях определяется с помощью дифференциального термического анализа (DTA, также дифференциальной сканирующей калориметрии (DSC)) в следующих условиях.

Для определения Tg и ΔTg проводится два цикла охлаждение/нагревание. Tg и ΔTg определяются по результатам второго цикла нагревания. Для проведения измерения 10-12 мг выбранного микрогеля помещается в контейнер для образцов DSC (стандартная алюминиевая ячейка) прибора Perkin-Elmer. Первый цикл DSC проводится сначала путем охлаждения образца до -100°C жидким азотом и затем путем его нагревания до +150°C со скоростью 20 К/мин. Второй цикл DSC начинается немедленным охлаждением образца, как только его температура достигнет +150°C. Охлаждение проводится со скоростью около 320 К/мин. Во втором цикле нагревания образец снова нагревается до +150°C, как и в первом цикле. Скорость нагревания во втором цикле составляет 20 К/мин. Величины Tg и ΔTg определяются графически из кривых DSC второго цикла нагревания. Для этого на кривой DSC проводятся три прямые линии. Первая прямая проводится в области кривой DSC ниже Tg, вторая прямая проводится по восходящей части кривой, проходящей через Tg в точке перегиба, а третья прямая проводится по части кривой DSC выше Tg. Таким образом, получаются три прямые линии с двумя точками пересечения. Каждая из двух точек пересечения характеризуется определенной характеристической температурой. Температура точки стеклования Tg рассчитывается как среднее значение между этими двумя температурами, а ширина области стеклования ΔTg определяется из разности между этими двумя температурами.

Микрогели (В), присутствующие в композиции согласно настоящему изобретению, являются микрогелями, которые предпочтительно не были сшиты посредством высокоэнергетического облучения, могут быть приготовлены по способам, хорошо известньм per se (смотри, например, ЕР-А-405 216, ЕР-А-854171, DE-A 4220563, GB-PS 1078400, DE 19701489.5, DE 19701488.7, DE 19834804.5, DE 19834803.7, DE 19834802.9, DE 19929347.3, DE 19939865.8, DE 19942620.1, DE 19942614.7, DE 10021070.8, DE 10038488.9, DE 10039749.2, DE 10052287.4, DE 10056311.2 и DE 10061174.5). Использование микрогелей CR, BR и NBR в смесях с резинами, содержащими двойные связи, оговаривается в патентах/заявках на изобретение ЕР-А 405216, DE-A 4220563 и в GB-PS 1078400. В DE 19701489.5 раскрывается использование модифицированных последовательно микрогелей в смесях с резинами, содержащими двойные связи, такими как NR, SBR и BR.

Под микрогелями преимущественно понимаются резиновые частицы, которые получены главным образом путем сшивки следующих резин (каучуков):

Получение исходных продуктов для несшитых микрогелей проводится преимущественно следующими способами:

1. Полимеризацией эмульсии.

2. Полимеризацией растворов резин, которые не могут быть получены по способу 1.

3. Натуральные латексы, такие, например, как натуральный резиновый латекс, могут быть использованы дополнительно.

Микрогели (В), используемые в композиции согласно настоящему изобретению, являются предпочтительно такими микрогелями, которые можно получить полимеризацией эмульсии или сшиванием.

Следующие мономеры, полимеризуемые с помощью свободных радикалов, например, используются при получении микрогелей, согласно настоящему изобретению, способом полимеризации эмульсии: бутадиен, стирол, акрилонитрил, изопрен, эфиры акриловой и метакриловой кислоты, тетрафторэтилен, винилиденфторид, гексафторпропен, 2-хлорбутадиен, 2,3-дихлорбутадиен, а также содержащие двойные связи карбоновые кислоты, такие как, например, акриловая кислота, метакриловая кислота, малеиновая кислота, итаконовая (метилянтарная) кислота и т.д., содержащие двойные связи гидрокси-соединения, такие как, например, гидроксиэтилметакрилат, гидроксиэтилакрилат, гидроксибутилметакрилат, содержащие функциональные аминогруппы (мет)акрилаты, акролеин, N-винил-2-пирролидон, N-аллил-мочевина и N-аллил-тиомочевина, а также вторичные эфиры амино(мет)акриловой кислоты, такие как 2-трет-бутил-аминоэтилметакрилат и 2-трет-бутил-аминоэтилметакриламид и т.д. Сшивание резиновых гелей может быть достигнуто непосредственно в процессе полимеризации эмульсии, так как в случае сополимеризации с многофункциональными соединениями, обладающими сшивающей способностью, или при последующем сшивании, как описано ниже. Использование непосредственно сшитых микрогелей составляет предпочтительное воплощение настоящего изобретения. Предпочтительными мультифункциональными сомономерами являются соединения, имеющие, по меньшей мере, две, предпочтительно от 2 до 4 способных к полимеризации двойных связей C=C, такие как диизопропенилбензол, дивинилбензол, дивиниловые простые эфиры, дивинилсульфон, диаллилфталат, триаллилцианурат, триаллилизоцианурат, 1,2-полибутадиен, N,N'-м-фениленмалеимид, 2,4-толуилен-бис-(малеимид) и/или триаллилтримеллитат. В таком качестве можно также рассматривать акрилаты и метакрилаты многоатомных спиртов, предпочтительно от ди- до тетра-гидро спирты с длиной цепи от С2 до C10, такие как этиленгликоль, 1,2-пропандиол, бутандиол, гександиол, полиэтиленгликоль, содержащий от 2 до 20, предпочтительно от 2 до 8 оксиэтиленовых единиц, неопентилгликоль, бисфенол А, глицерин, триметилолпропан, пентаэритритол, сорбитол, с ненасыщенными полиэфирами алифатических диодов и полиолов, а также с малеиновой кислотой, фумаровой кислотой и/или итаконовой (метилянтарной) кислотой.

Сшивание для получения резиновых микрогелей в процессе полимеризации эмульсии может также проводиться путем продолжающейся полимеризации до достижения высокой степени превращения, или путем добавления мономеров при полимеризации с высоким внутренним превращением. Другая возможность заключается в проведении полимеризации эмульсии в отсутствие регуляторов.

Для сшивания несшитых или слабо сшитых исходных продуктов сшитых микрогелей после полимеризации эмульсии наилучшим способом является использование латексов, которые получаются при полимеризации эмульсии. В принципе, этот метод может также использоваться в неводных дисперсиях полимеров, которые можно получить другими способами, например, путем повторного растворения. Натуральные резиновые латексы также могут быть сшиты таким способом.

Подходящими веществами, обладающими сшивающей способностью, являются, например, органические перекиси, такие как дикумилпероксид, трет-бутилкумилпероксид, бис-(трет-бутилпероксиизопропил)бензол, ди-трет-бутилпероксид, 2,5-диметилгесан-2,5-дигидропероксид, 2,5-диметилгексин-3,2,5-дигидропероксид, дибензоилпероксид, бис-(2,4-дихлорбензоил)пероксид и трет-бутилпербензоат, а также органические азо-соединения, такие как азо-бис-изобутиронитрил и азо-бис-циклогексаннитрил, а также ди- и поли-меркапто-соединения, такие как димеркаптоэтан, 1,6-димеркаптогексан, 1,3,5-тримеркаптотриазин, и оканчивающиеся меркапто-группой полисульфидные резины, такие как оканчивающиеся меркапто-группой продукты реакции бис-хлорэтилформаля с полисульфидом натрия.

Оптимальная температура для проведения последующего сшивания обычно зависит от реакционной способности сшивающего агента, и дополнительное сшивание может проводиться в диапазоне температур от комнатной температуры до примерно 180°C, иногда при повышенном давлении (смотри в этой связи Houben-Weyl, Methoden derorganischen Chemie, 4th Edition, Volume 14/2, стр.848). В высшей степени предпочтительными сшивающими агентами являются перекиси.

Процесс сшивания резин, содержащих двойные связи C=C, для получения микрогелей может также проводиться в дисперсии или эмульсии с одновременной частичной или иногда полной гидрогенизацией двойных связей C=C с помощью гидразина, как описано в US 5,302,696 или в US 5,442,009, или иногда в присутствии других гидрирующих агентов, например металлорганических гидридных комплексов.

Увеличение размера частиц путем агломерации может при желании проводиться до, в процессе или после дополнительного сшивания.

Способ получения без использования высокоэнергетического облучения согласно настоящему изобретению всегда дает выход не полностью гомогенно сшитых микрогелей, которые обладают описанными выше преимуществами.

Резины, получаемые полимеризацией в растворе, могут также быть использованы в качестве исходного материала для приготовления микрогелей. В этом случае, в качестве исходного материала используются растворы резин в подходящих органических растворителях.

Желаемый размер частиц микрогелей получается при смешивании растворов резин в жидкой среде, предпочтительно в воде, иногда с добавлением подходящих вспомогательных поверхностно-активных веществ, таких как, например, сурфактанты, с помощью подходящих приспособлений, так, чтобы получить дисперсию резины с размером частиц в подходящем диапазоне. Для сшивания диспергированных растворов резин применяется описанная выше процедура для последующего сшивания продуктов полимеризации в эмульсии. Подходящими сшивающими агентами являются упомянутые выше соединения, иногда возможно также, что перед сшиванием необходимо удалить растворитель, используемый для получения дисперсии, например, с помощью перегонки.

В качестве микрогелей для приготовления композиции согласно настоящему изобретению могут быть использованы как немодифицированные микрогели, которые практически не содержат реактивных групп, особенно на поверхности частиц, так и микрогели, модифицированные с помощью функциональных групп, особенно микрогели с модифицированной поверхностью. Последние микрогели могут быть получены путем химической реакции уже сшитых микрогелей с веществами, которые реагируют с двойными связями C=C. Эти реактивные вещества являются в первую очередь такими соединениями, с помощью которых на поверхности микрогеля можно химически связать полярные группы, такие как, например, альдегидные, гидроксильные, карбоксильные, нитрильные и т.д., а также серосодержащие группы, такие как, например, меркапто, дитиокарбамат, полисульфид, ксантогенат, тиобензтиазол, и/или группы дитиофосфорной кислоты и/или группы насыщенных дикарбоксильных кислот. Сказанное также справедливо для N,N'-м-фенилендиамина. Целью модификации микрогелей является улучшение совместимости микрогеля, когда композиция согласно настоящему изобретению используется для приготовления соответствующей матрицы, в которую включается микрогель, или когда композиция согласно настоящему изобретению используется далее для включения в матрицу, с целью получения хорошего распределения в объеме в процессе приготовления, а также хорошего сцепления с матрицей.

Наиболее предпочтительными методами модификации являются прививание к микрогелям функциональных мономеров и реакция с низкомолекулярными агентами.

Для прививания к микрогелям функциональных мономеров в качестве исходного материала преимущественно используются водные дисперсии микрогелей, которые реагируют в условиях проведения полимеризации эмульсии по свободнорадикальному механизму с такими полярными мономерами, как акриловая кислота, метакриловая кислота, итаконовая (метилянтарная) кислота, гиброксиметил(мет)акрилат, гидроксипропил(мет)акрилат, гидроксибутил(мет)акрилат, акриламид, метакриламид, акрилонитрил, акролеин, N-винил-2-пирролидон, N-аллилмочевина и N-аллилтаомочевина, а также вторичными эфирами амино(мет)акриловой кислоты, такими как 2-трет-бутиламиноэтилметакрилат и 2-трет-бутиламиноэтилметакриламид. Таким способом можно получить микрогели, имеющие морфологию ядро/оболочка, где оболочка должна быть хорошо совместима с матрицей. Желательно, чтобы используемые на стадии модификации мономеры взаимодействовали с поверхностью немодифицированного микрогеля практически количественно. Функциональные мономеры вводятся преимущественно еще до того, как заканчивается процесс сшивания микрогелей.

Прививание к поверхности микрогелей в неводных системах также в принципе возможно, модификация мономерами посредством методов ионной полимеризации также возможна таким способом.

Подходящими реагентами для поверхностной модификации микрогелей, в частности, низкомолекулярными агентами являются следующие: элементарная сера, сероводород и/или алкилполимеркаптаны, такие как 1,2-димеркаптоэтан или 1,6-димеркаптогексан, а также диалкил- и диалкиларилдитиокарбаматы, такие как щелочные соли диметилдитиокарбамата и/или дибензилдитиокарбамата, а также алкил- и арилксантогенаты, такие как этилксантогенат натрия и изопропилксантогенат натрия, так же как реакция с солями щелочных и щелочноземельных металлов диббутилдитиофосфорной кислоты и диоктилдитиофосфорной кислоты, а также додецилдитиофосфорной кислоты. Названные реакции могут также проводиться преимущественно в присутствии серы, при этом сера включается с образованием полисульфидных связей. Кроме добавления этих соединений могут добавляться инициаторы свободнорадикальных процессов, такие как органические и неорганические перекиси и/или азо-инициаторы.

Возможно также применять модификацию микрогелей, содержащих двойные связи C=C, например, с помощью озонирования, а также галогенирования с хлором, бромом и йодом. Другие реакции модифицированных микрогелей, такие как, например, приготовление модифицированных по гидроксильным группам микрогелей из эпоксидных микрогелей, также следует рассматривать как химическую модификацию микрогелей.

В предпочтительном воплощении микрогели являются модифицированными по гидроксильным группам, особенно на своей поверхности. Содержание гидроксильных групп в микрогелях определяется как число гидроксилов и выражается в мг КОН/г полимера в реакции уксусным ангидридом и последующим титрованием освободившейся уксусной кислоты с КОН согласно DIN 53240. Число гидроксильных групп в микрогелях предпочтительно составляет от 0,1 до 100, более предпочтительно от 0,5 до 50 мг КОН/г полимера.

Количество используемого модифицирующего агента определяется его эффективностью и предъявляемыми требованиями в каждом индивидуальном случае варьирует в диапазоне от 0,05 до 30 вес.% исходя из общего количества используемого резинового микрогеля, определенное предпочтение отдается диапазону от 0,5 до 10 вес.%, исходя из общего количества резинового геля.

Реакции модификации могут проводиться при температурах от 0 до 180°C, предпочтительно от 20 до 95°C, иногда при давлении от 1 до 30 бар. Модификации могут проводиться с резиновыми микрогелями в отсутствие растворителя или когда они находятся в виде дисперсии, в последнем случае возможно использовать инертные органические растворители или также воду в качестве реакционной среды. Модификация предпочтительно проводится в водной дисперсии сшитой резины.

Использование немодифицированных микрогелей особенно предпочтительно в случае композиций согласно настоящему изобретению, когда они используются для включения в неполярные резины или неполярные термопластические материалы, такие как, например, полипропилен, полиэтилен, объединенные сополимеры на основе стирола, бутадиена и изопрена (SBR, SIR) и гидрированные изопрен-стирольные объединенные сополимеры (SEBS) и обычные TPE-Os и TPE-Vs и т.д.

Использование модифицированных микрогелей особенно предпочтительно в случае композиций согласно настоящему изобретению, когда они включаются в полярную среду или в полярные термопластические материала (А), такие как, например, PA, TPE-A, PU, TPE-U, PC, PET, РВТ, РОМ, РММА, PVC, ABS, PTFE, PVDF и т.д.

Средний диаметр частиц получаемых микрогелей может быть задан с высокой точностью, например, до 0,1 микрометра (100 нм) ± 0,01 микрометра (10 нм), что означает такое распределение частиц микрогеля по размеру, когда, по меньшей мере, 75% частиц микрогеля будет иметь размер от 0,095 микрометра до 0,105 микрометра. Используются также микрогели с другими средними диаметрами частиц, в частности в диапазоне от 5 до 500 нм, причем размеры могут быть заданы с такой же точностью (по меньшей мере, 75% от всех частиц будет находиться около максимума на кривой распределения интегрального размера частиц (определяется в помощью светорассеивания) в диапазоне ±10% выше и ниже максимума). В результате этого морфология микрогелей, диспергированных в композиции согласно настоящему изобретению, может задаваться практически с "точечной аккуратностью" и, следовательно, свойства композиции согласно настоящему изобретению и, например, пластиков, полученных из этой композиции, могут также быть заданы заранее.

Приготовленные таким способом микрогели, предпочтительно на основе BR, SBR, NBR, SNBR или акрилонитрила или ABR, можно получить, например, путем концентрирования выпариванием, коагуляцией, совместной коагуляцией с другими латексными полимерами, коагуляцией понижением температуры (смотри US-PS 2187146) или высушивания при распылении. В случае высушивания при распылении могут также добавляться коммерчески доступные распыляемые вспомогательные вещества, такие как, например, СаСО3 или кремнезем.

В предпочтительном воплощении композиции согласно настоящему изобретению основой микрогеля (В) является резина.

В предпочтительном воплощении композиции согласно настоящему изобретению микрогель (В) является модифицированным функциональными группами, реагирующими с двойными связями C=C.

В предпочтительном воплощении микрогель (В) имеет индекс набухания в толуоле при 23°C от 1 до 15.

Композиция согласно настоящему изобретению предпочтительно имеет вязкость от 2 мП до 50000000 мП, более предпочтительно от 50 мП до 3000000 мП, при скорости 5 с-1, при определении в вискозиметре конус/пластина согласно DIN 53018 при 20°C.

Органическая несшиваемая среда (А).

Композиция согласно настоящему изобретению включает, по меньшей мере, одну органическую среду (А), которая при температуре 120°C имеет вязкость меньше чем 30000 мП, предпочтительно меньше чем 1000 мП, более предпочтительно меньше чем 200 мП, еще более предпочтительно меньше чем 100 мП, и даже еще более предпочтительно меньше чем 20 мП при 120°C.

Такая среда является от жидкой до твердой, предпочтительно жидкой или текучей, при комнатной температуре (20°C).

Органическая среда в контексте настоящего изобретения означает, что среда содержит, по меньшей мере, один атом углерода.

Несшиваемая среда в контексте настоящего изобретения должна пониматься, частности, как такая среда, которая не содержит групп, которые могли бы быть сшиты через функциональные группы, содержащие гетероатомы, или через группы C=C, такие, в частности, как обычные мономеры и преполимеры, которые сшиваются или полимеризуются обычным способом с помощью свободных радикалов, УФ-облучения, с помощью нагревания и/или путем добавок или поликонденсации с добавлением сшивающих агентов (например, полиизоцианатов, полиаминов, ангидридов кислот) и т.д., с образованием олигомеров или полимеров обычным способом. Согласно настоящему изобретению органическая, несшиваемая среда, которая может быть использована, является также такой средой, которая может на самом деле содержать, например, некоторое количество ненасыщенных связей (определенные полиэфирные масла, рапсовое масло и т.д.) или гидроксильных групп (простые полиэфиры), но не может быть сшита или полимеризована с образованием олигомеров или полимеров обычным способом. Несшиваемыми средами являются также, например, растворители, в частности такие, как определяется DIN 55945.

Несшиваемая среда (А) представляет собой предпочтительно несшиваемую среду, которая является жидкой при комнатной температуре (20°C), в частности углеводороды (линейные, разветвленные, циклические, насыщенные, ненасыщенные и/или ароматические углеводороды с числом атомов углерода от 1 до 200, которые могут быть необязательно замещенньми одним или более заместителями, выбираемыми из галогенов, таких как хлор, фтор, гидроксил-, оксо-, амино-, карбоксил-, карбонил-, ацето- или амидо-), синтетические углеводороды, полиэфирные масла, эфирные масла, эфиры фосфорной кислоты, силикон-содержащие масла или галоуглеводороды или галоуглероды (смотри, например, Ullmanns Enzyklopadie der technischen Chemie, Verlag Chemie Weinheim, volume 20, (1981) 457 и следующие, 504, 507 и следующие, 517/518, 524). Эти несшиваемые среды (А) выбираются, в частности, из имеющих вязкость от 2 до 1500 мм2/с (cSt) при 40°C. Такие несшиваемые среды (А) являются предпочтительно несшиваемыми средами, которые жидкие при комнатной температуре (20°C), в частности растворители согласно DIN 55945, такие как ксилол, керосин, метилэтилкетон, метоксипропилацетат, N-метилпирролидон и диметилсульфоксид.

Синтетические углеводороды получают путем полимеризации олефинов, конденсацией олефинов или хлорпарафинов с ароматическими соединениями или дехлорирующей конденсацией хлорпарафинов. Примерами полимерных масел являются этиленовые полимеры, полипропиленовые полимеры, полибутены, полимеры высших олефинов и алкилароматические соединения. Полимеры этилена имеют молекулярный вес между 400 и 2000 г/моль. Полибутены имеют молекулярный вес в диапазоне от 300 до 1500 г/моль.

В случае полиэфирных масел делается выбор между алифатическими полиэфирными маслами, полиаклкиленгликолями, в частности полиэтилен- и полипропиленгликолями, их сополимерами, их простыми моно- и диэфирами, простой эфир-сложный эфир эфирами и диэфирами, полимерными маслами тетрагидрофурана, перфторполиалкилэфирами и полифенилэфирами. Перфторполиалкилэфиры имеют молекулярный вес в диапазоне 1000-10000 г/моль. Алифатические простые полиэфиры имеют вязкость в диапазоне от 8 до 19500 мм2/с при 38°C.

Полифенильные эфиры получают путем конденсации фенолятов щелочных металлов с галобензолами. Также можно использовать простой эфир дифенила и его алкилпроизводные.

Примерами эфирных масел являются алкилэфиры адипиновой кислоты, бис-(2-этилгексил)себакат и бис-(3,5,5-триметилгексил)сибакат или адипат, а также эфиры натуральных жирных кислот с моно- или полифункциональными спиртами, такие как ТМР-олеат. В следующий класс входят фтор-содержащие эфирные масла. В случае эфиров фосфорной кислоты делается выбор между триарил, триалкил и алкиларилфосфатов. Примерами являются три-(2-этилгексил)фосфат и бис-(2-этилгексил)фенилфосфат.

Силикон-содержащие масла представляют собой силиконовые масла (полимеры алкил- и арилсилоксановой серии) и силикаты.

Примерами возобновляемых несшиваемых органических сред являются рапсовое масло и подсолнечное масло.

Галоуглеводороды и галоуглероды включают в себя хлорированные парафины, такие как полимерные масла хлортрифторэтилена, и гексафторбензол.

(Нереактивными) растворителями согласно DIN 55945 являются гексан, бензины с определенной областью кипения, уайт-спирит, ксилол, керосин, терпентиновый бальзам, метилэтилкетон, метилизобутилкетон, метиламилкетон, изофорон, бутилацетат, 1-метоксипропилацетат, бутилгликольацетат, этилдигликольацетат и N-метилпирролидон (Brock, Thomas, Groteklaes, Michael, Mischke, Peter, Lehrbuch der Lacktechnologie, Curt R. Vincentz Verlag Hannover, (1998) 93 и следующие).

Особенно предпочтительные несшиваемые органические среды включают: простые полиэфиры, например Baylube 68CL, нафтеновые масла, например Nynas Т 110, парафинированные высокоочищенные минеральные масла, например Shell Catenex S 932, эфирные масла, например Methyl Ester SU, и масла на основе возобновляемых сырых материалов, например рафинированное рапсовое масло.

Особенно предпочтительные несшиваемые органические среды (А) представляют собой большой класс углеводородов, масла на основе простых полиэфиров и растворители согласно DIN 55945. Композиция согласно настоящему изобретению предпочтительно содержит от 0,5 до 90 вес.%, более предпочтительно от 1 до 40 вес.%, еще более предпочтительно 2-3 вес.% микрогеля (В) по отношению к общему количеству композиции.

Композиция согласно настоящему изобретению предпочтительно включает органическую несшиваемую среду (А) и микрогель (В) и иногда дополнительные компоненты, упоминаемые ниже. Наличие воды не является предпочтительным, композиция согласно настоящему изобретению предпочтительно содержит воды меньше чем 0,8 вес.%, более предпочтительно меньше чем 0,5 вес.%. Наиболее желательно исключить наличие воды (<0,1 вес.%). Последнее обычно характерно для композиций согласно настоящему изобретению в связи с особенностями получения.

Композиция согласно настоящему изобретению может дополнительно включать в себя наполнители, пигменты или добавки, такие как диспергирующие вспомогательные агенты, деаэраторы, флотирующие агенты, вещества для придания текучести, вспомогательные вещества для смачивания субстратов, промоторы адгезии, агенты против расслоения, вспомогательные для контроля смачивания субстратов и для контроля проводимости, вспомогательные вещества для контроля стабильности цвета, глянца и плавучести, ингибиторы окисления, вещества, понижающие точку текучести, добавки высокого давления, агенты, предотвращающие ценообразование, де-эмульсификаторы, добавки для предотвращения изнашивания, антикоррозионные добавки, деактиваторы цветных металлов, модификаторы коэффициента трения и т.д.

Упомянутые добавки могут, в частности, быть включены практически равномерно в композиции согласно настоящему изобретению, что, в свою очередь, приводит к улучшению получаемых из них продуктов, таких как полимерные композиции, смазочные материалы и т.д.

Особенно подходящими пигментами и наполнителями для композиции согласно настоящему изобретению, включающей несшиваемую среду (А) и получаемые из нее микрогель-содержащие пластики, являются, например, неорганические и органические пигменты, силикатные наполнители, такие как каолин, тальк, карбонаты, такие как карбонат кальция и доломит, сульфат бария, окислы металлов, такие как окись цинка, окись кальция, окись магния, окись алюминия, высокодиспергированные кремнеземы (преципитированные кремнеземы и кремнеземы, получаемые при термической обработке), гидроокиси металлов, такие как гидроокись алюминия и гидроокись магния, стекловолокно и продукты из стекловолокна (планки, нити или микросферы из стекловолокна), углеродные волокна, волокна термопластиков (полиамид, полиэфир, арамид), резиновые гели на основе полихлоропрена и/или полибутадиена, а также любые другие частицы гелей, описанных выше, имеющих высокую степень сшивки с размером частиц от 5 до 1000 нм.

Названные наполнители могут использоваться индивидуально или в виде смесей. В особенно предпочтительном воплощении способа для получения композиции согласно настоящему изобретению используется от 0,5 до 30 вес. частей резинового геля (В), иногда вместе с от 0,1 до 40 вес. частями наполнителей, и от 30 до 99,5 вес. частей жидкой несшиваемой среды (А).

Композиции согласно настоящему изобретению могут включать дополнительные вспомогательные вещества, такие как предотвращающие старение агенты, термостабилизаторы, светостабилизаторы, антиозонаторы, вспомогательные вещества для обработки, пластификаторы, склеиватели, антиударные агенты, красители, воска, наполнители, органические кислоты активаторы наполнителей, такие как, например, триметоксисилан, полиэтиленгликоль или другие, которые известны специалистам в данной области индустрии.

Вспомогательные вещества используются в обычных количествах, которые определяются inter alia предполагаемым способом использования. Обычным количеством является, например, количество от 0,1 до 50 вес.% по отношению к общему количеству используемой жидкой среды (А) и используемого резинового геля (В).

В предпочтительном воплощении композиция согласно настоящему изобретению изготавливается путем смешивания, по меньшей мере, одной несшиваемой органической среды (А), которая имеет вязкость меньше чем 30000 мП при температуре 120°C, и, по меньшей мере, одного сухого порошка микрогеля (В) (предпочтительно меньше чем 1 вес.%, более предпочтительно меньше чем 0,5 вес.% летучих компонентов (латексы микрогелей не используются, когда происходит смешивание компонентов (А) и (В)), который не был сшит посредством высокоэнергетического облучения, с помощью гомогенизатора, шаровой мельницы, трехвалковой мельницы, одноканального или многоканального экструдера, тестомешалки и/или диссольвера, предпочтительно с помощью гомогенизатора, шаровой мельницы или трехвалковой мельницы.

С учетом вязкости композиции, применение тестомешалок, в которых используются предпочтительно только очень вязкие (практически твердые оба компонента) композиции, является наиболее ограниченным, поэтому они используются только в особых случаях.

Недостатком шаровых мельниц является сравнительно ограниченный диапазон вязкости (предпочтительной тенденцией является использование тонких композиций), большие затраты в плане их очистки, дорогой процесс загрузки-выгрузки композиции, изнашивание шаров и всего аппарата для перемалывания.

Гомогенизирование композиций согласно настоящему изобретению является наиболее предпочтительным способом и может проводиться с помощью гомогенизатора или трехвалковой мельницы. Недостатком трехвалковой мельницы является сравнительно ограниченный диапазон вязкости (имеется тенденция к использованию очень грубых композиций), низкая пропускная способность и тот факт, что процесс не является закрытым (плохая защита при работе). Таким образом, гомогенизирование композиций согласно настоящему изобретению наиболее предпочтительно проводить с использованием гомогенизатора. Гомогенизатор позволяет работать как с тонкими, так и с грубыми композициями с высоким выходом (большая гибкость). Загрузку-выгрузку можно проводить сравнительно быстро и без трудностей.

Диспергирование микрогелей (В) в жидкой среде (А) происходит в гомогенизаторе на гомогенизирующих створках (смотри Фигуру 1).

В способе измельчения, используемом согласно настоящему изобретению, агломераты дробятся до агрегатов и/или исходных частиц. Агломераты представляют собой физически делимые единицы, при диспергировании которых не происходит изменения размера первичных частиц.

Предназначенный для гомогенизирования продукт поступает на створки гомогенизатора с низкой скоростью и ускоряется до высоких скоростей в гомогенизирующей щели. Диспергирование происходит ниже щели, главным образом за счет турбулентности и кавитации (William D. Pandolfe, Peder Baekgaard, Marketing Bulletin of APV Homogeniser Group - "High-pressure homogenisers processes, product and applications").

Температура композиции согласно настоящему изобретению на входе в гомогенизатор преимущественно составляет от -40 до 140°С, предпочтительно 20 от 80°C.

Композиция согласно настоящему изобретению, которая должна быть гомогенизирована, предпочтительно гомогенизируется в приборе под давлением от 20 до 4000 бар, предпочтительно от 100 до 4000 бар, более предпочтительно от 200 до 4000 бар, более предпочтительно от 200 до 2000 бар, очень предпочтительно от 500 до 1500 бар. Количество пропусканий через гомогенизатор определяется желаемым качеством диспергирования и может варьировать от одного до 20, предпочтительно от одного до 10, более предпочтительно от одного до четырех проходов.

Композиции, полученные согласно настоящему изобретению, имеют исключительно тонкое распределение частиц, что достигается главным образом за счет использования гомогенизатора, что также имеет исключительные преимущества по отношению к гибкости процесса в плане варьирования вязкостей жидких сред и получаемых композиций, необходимых температур и качества дисперсии.

Настоящее изобретение также касается использования композиций согласно настоящему изобретению в производстве микрогель-содержащих полимеров и пластиков, как объяснялось выше.

Если композиция согласно настоящему изобретению вводится в термопластические полимеры, совершенно неожиданно было обнаружено, что получаются микрогель-содержащие полимеры, которые ведут себя как термопластические эластомеры.

Настоящее изобретение также касается формованных изделий и покрытий, получаемых из композиций согласно настоящему изобретению обычными методами.

Настоящее изобретение более детально раскрывается с помощью приведенных ниже Примеров. Настоящее изобретение, безусловно, не ограничивается этими Примерами.

Примеры

Пример 1: Гель SBR в Nynas T110.

В описанном ниже Примере 1 показано, что композиции согласно настоящему изобретению, которые имеют определенные реологические характеристики, такие как структурная вязкость, тиксотропия и примерно Ньютоновские свойства потока, были получены с использованием микрогелей на основе SBR.

Использование композиции согласно настоящему изобретению как функциональной и/или реологической добавки, inter alia, следует из этого. Микрогели, которые оказывают слабое влияние на вязкость, в первом приближении можно назвать такими, которые демонстрируют Ньютоновские свойства потока, имеют все необходимое для использования в смесях согласно настоящему изобретению в резинах и пластиках. Микрогели, которые оказывают значительное влияние на вязкость, можно считать такими, которые демонстрируют структурную вязкость или тиксотропию при анализе свойств потока, эти микрогели являются также подходящими для использования в смесях согласно настоящему изобретению.

Состав композиции показан в приведенной ниже Таблице.

Nynas T 110 представляет собой гидрированное нафтеновое масло от Nynas Naphthenics AB.

Micromorph 5P представляет собой сшитый резиновый гель с числом ОН, равным 4, на основе SBR от RheinChemie Rheinau GmbH.

Micromorph 5P включает 40 вес.% стирола, 57,5 вес.% бутадиена и 2,5 вес.% дикумилпероксида.

Micromorph 1P представляет собой сшитый поверхностно модифицированный резиновый гель на основе SBR от RheinChemie Rheinau GmbH. Micromorph 1P включает 80 вес.% стирола, 12 вес.% бутадиена, 5 вес.% этиленгликольдиметакрилата (EGDMA) и 3 вес.% гидроксиэтилметакрилата (НЕМА).

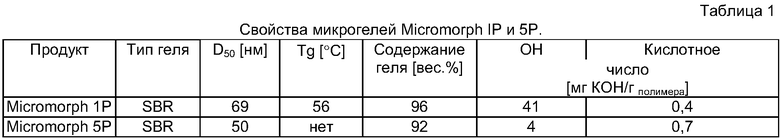

Технические параметры гелей SBR суммированы в Таблице 1.

Используемые в Таблицах сокращения обозначают следующее.

DCP: дикумилпероксид

D50: Средний диаметр D50 определяли согласно DIN 53206. В данном случае это означает средний диаметр частиц в латексе. Диаметр частиц латекса был определен с помощью ультрацентрифугирования ((W. Scholtan, H. Lange, "Bestimmung der TeilchengroRenverteilung von Latices mit der Ultrazentrifuge", Kolloid-Zeitschrift und Zeitschrift fur Polymere (1972), volume 250, issue 8). Значения диаметра для латекса и для исходных частиц в композиции согласно настоящему изобретению являются практически одинаковыми, поскольку размер частиц микрогеля не изменяется в процессе приготовления композиции согласно настоящему изобретению.

Tq: температура стеклования

Для определения Tg и ΔTg использовался прибор DSC-2 от Perkin-Elmer.

Индекс набухания QI

Индекс набухания QI определяли следующим образом.

Индекс набухания рассчитывали из веса насыщенного растворителем микрогеля, набухшего в толуоле при 23°C в течение 24 часов, и веса сухого микрогеля:

Qi = сырой вес набухшего микрогеля / Сухой вес микрогеля.

Для определения индекса набухания 250 мг микрогеля оставляли набухать в 25 мл толуола на 24 часа при встряхивании. Набухший в толуоле (сырой) гель взвешивали после центрифугирования при 20000 rpm, высушивали до постоянного веса при 70°C и снова взвешивали.

Число ОН групп (гидроксильное число).

Число ОН групп (гидроксильное число) было определено согласно DIN 53240 и соответствовало количеству КОН в мг, которое было эквивалентно количеству уксусной кислоты, освобождаемой при ацетилировании 1 г вещества уксусным ангидридом.

Кислотное число.

Кислотное число было определено согласно DIN 53402, как уже описывалось выше, и соответствовало количеству КОН в мг, которое было необходимо для нейтрализации одного грамма полимера.

Содержание геля.

Содержание геля соответствует содержанию, которое не растворимо в толуоле при 23°C.

Содержание геля определяется как доля сухого остатка от количества взвешенного образца и выражается в вес. процентах.

Производственный Пример 1 для Micromorph 1P

Micromorph 1P представляет собой микрогель на основе гидроксил-модифицированного геля SBR, получаемого путем прямой полимеризации эмульсии с использованием сшивающего сомономера этиленгликольдиметакрилата.

325 г Na-соли длинноцепочечной алкилсульфоновой кислоты (330 г Mersolat K30/95 от Bayer AG) и 235 г Na-соли метилен-сшитой нафталинсульфоновой кислоты (Baykanol PQ от Bayer AG) растворяли в 18,71 кг воды и помещали этот раствор в 40 л автоклав. Из автоклава трижды откачивали воздух и заряжали его азотом. После этого добавляли 8,82 кг стирола, 1,32 кг бутадиена, 503 г этиленгликольдиметакрилата (чистота 90%), 314 г гидроксиэтилметакрилата (чистота 96%) и 0,75 г простого эфира монометилгидрохинона. Реакционную смесь нагревали до 30°C, при перемешивании. После этого добавляли водный раствор, содержащий 170 г воды, 1,69 г этилендиаминтетрауксусной кислоты (Merck-Schuchardt), 1,35 г сульфата двухвалентного железа · 7H2O Rongalit C (Merck-Schuchardt) и 5,24 г трехзамещенного фосфата натрия · 12H2O. Реакцию начинали добавлением 250 г водного раствора, содержащего 2,8 г п-ментангидропероксида (Trigonox NT 50 от Akzo-Degussa) и 10,53 г Mersolat K 30/95. После проведения реакции в течение 5 часов смесь дополнительно активировали добавлением 250 г водного раствора, содержащего 10,53 г Mersolat K30/95 и 2,8 г п-ментангидропероксида (Trigonox NT 50). Когда уровень полимеризации достигал 95-99%, полимеризацию останавливали добавлением 500 г водного раствора, содержащего 25,53 г растворенного диэтилгидроксиламина. После этого не прореагировавшие мономеры удаляли из латекса методом испарения. Латекс фильтровали, как описано в Примере 2 US 6399706, добавляли стабилизатор и полученный продукт коагулировали и высушивали.

Micromorph 5P получали аналогичным способом. Сухие порошки Micromorph 1P и Micromorph 5P получали из латекса путем дальнейшей обработки согласно настоящему изобретению методом высушивания при распылении.

Для получения композиции согласно настоящему изобретению сначала в камеру диссольвера помещали Nynas Т110 и добавляли при перемешивании Micromorph 5P. Композицию пропускали через гомогенизатор четыре раза при давлении 950 бар.

В качестве гомогенизатора использовали лабораторный гомогенизатор высокого давления APV1000 от Invensys.

Реологические свойства композиции определяли с помощью реометра MCR300 от Physica. В качестве измерительного образца использовалась система пластина-конус СР 25-1. Измерения проводили при 20°C.

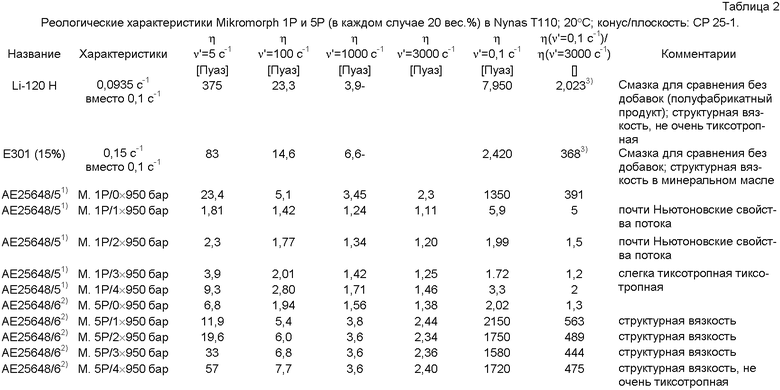

Некоторые результаты проведенных измерений для композиции, включающей 80% Nynas Т110 и 20% Micromorph 1P и Micromorph 5P, представлены ниже в Таблице 2.

Смазки Li-120H, полуфабрикатный продукт, и Е301 (15%), лабораторный продукт от RheinChemie Rheinau GmbH, были также проанализированы для сравнения.

В Таблице представлены значения вязкостей η, которые были измерены при скоростях сдвига ν' 5 с-1, 100 с-1, 1000 с-1, 3000 с-1 и 0,1 с-1. Измерения проводили с использованием программы измерений, в которой измеряемые значения (динамические вязкости η и т.д.) регистрировались в указанной выше последовательности. Коэффициент η(ν'=0,1 c-1)/η(ν'=3000 с-1) был использован в качестве произвольной характеристики влияния микрогеля на увеличение вязкости.

Композиция, состоящая из 80% Nynas Т110 и 20% Micromorph 5P, которая была пропущена через гомогенизатор четыре раза под давлением 950 бар, демонстрирует реологические свойства, сравнимые с таковыми Li-120H AK33 и Е301, то есть Micromorph 5P подходит в качестве исходного материала для изготовления смазок.

Значения в Таблице 2 совершенно ясно показывают, что с использованием микрогелей можно получить разнообразные реологические свойства.

1) 20 вес.% Micromorph 5P в Nynas Т110

2) 20 вес.% Micromorph 5P в Nynas Т110

3) η(ν'=0,1 с-1)/η(ν'=3000 с-1)

Измеренные параметры демонстрируют такое увеличение вязкости, которое при подходящем выборе соотношения микрогель/жидкий компонент с точки зрения реологических характеристик неожиданно позволяет получать жидкие смазки.

Более того, с использованием микрогелей можно контролировать реологические свойства описываемых жидких сред. Композиции согласно настоящему изобретению представляют значительный интерес как загущающие агенты, как агенты для предотвращения протечек и осаждения и как реологические добавки.

Описанные композиции или подобные им композиции могут преимущественно использоваться в жидких смазках, лаках и красках, адгезивных составах, резинах, пластиковых и гелевых покрытиях или в термопластических эластомерах.

Композиции, приготовленные в Примере 1, могут быть использованы наиболее успешно в жидких смазках. В таких смазках они обеспечивают особенно желаемые свойства, такие как высокая тиксотропия и структурная вязкость.

Другие полезные свойства, которые можно придать определенным системам за счет микрогелей, описаны в следующих Примерах.

Пример 2: Прозрачность и разделение фаз, а также реологические и трибологические свойства жидких смазок, получаемые при комбинации 2% микрогеля и смазочного масла.

В описанном ниже Примере 2 показано, что композиции согласно настоящему изобретению, которые демонстрируют определенные свойства в плане прозрачности и стабильности к расслоению, были получены с использованием микрогелей на основе SBR и НВR.

Состав композиции показан в приведенной ниже Таблице:

1. Смазочное масло 98%

2. Микрогель 2%

Всего 100%

Shell Catenex S 932 представляет собой высокоочищенное минеральное масло om Deutsche Shell GmbH.

Shell Gravex 921 представляет собой гидрогенизированное масло на основе нафталина, производимое Shell&DEA Oil GmbH.

Methyl Ester SU представляет собой метиловый эфир (Radia 7961) от Oleon NV.

Silicone Oil M350 представляет собой полидиметилсилоксан от Bayer Material Science AG.

Baylube 68CL представляет собой простой полиэфир от RheinChemie Rheinau GmbH.

Микрогели OBR 1210 и OBR 1212 представляют собой сшитые поверхностно модифицированные гели на основе резины на основе SBR от RheinChemie Rheinau GmbH. Micromorph 4P представляет собой сшитый резиновый гель с немодифицированной поверхностью на основе SBR от RheinChemie Rheinau GmbH.

OBR 1310D представляет собой сшитый поверхностно модифицированный резиновый гель на основе NBR (Таблица 3). Микрогели получены по способу, аналогичному таковому, описанному в Примере 1 для Micromorph 1P.

Основные свойства гелей SBR и гелей NBR суммированы в Таблице 4.

Сокращения в Таблице обозначают следующее:

SАспец - специфическая площадь поверхности в м2/г

Область стеклования:

Ширину области стеклования определяли, как описано выше.

Остальные обозначения, как в Примере 1.

Контроль гомогенности:

Образцы анализировали визуально на расслоение через одну неделю после приготовления.

Контроль прозрачности:

Прозрачность образцов проверяли визуально. Образцы, которые демонстрировали расслоение или образование хлопьев, перед определением прозрачности перемешивали.

Приготовление композиции согласно настоящему изобретению

Для приготовления композиции согласно настоящему изобретению сначала в камеру диссольвера помещали выбранное смазочное масло и добавляли нужный микрогель, после чего перемешивали. Смесь оставляли, по меньшей мере, на один день, после чего проводили обработку с использованием гомогенизатора. Композицию согласно настоящему изобретению помещали в гомогенизатор при комнатной температуре и пропускали через гомогенизатор шесть раз в полном объеме при давлении от 900 до 1000 бар. При первом пропускании паста микрогеля нагревалась примерно до 40°C, а при втором пропускании примерно до 70°C. После этого пасте микрогеля давали остыть до комнатной температуры, и операция повторялась, пока не было сделано шесть пропусканий.

Реологические свойства композиции определяли с использованием реометра MCR300 от Physica. В качестве измерительного образца использовалась система площадка-конус СР 50-2. Измерения проводили при 40°C.

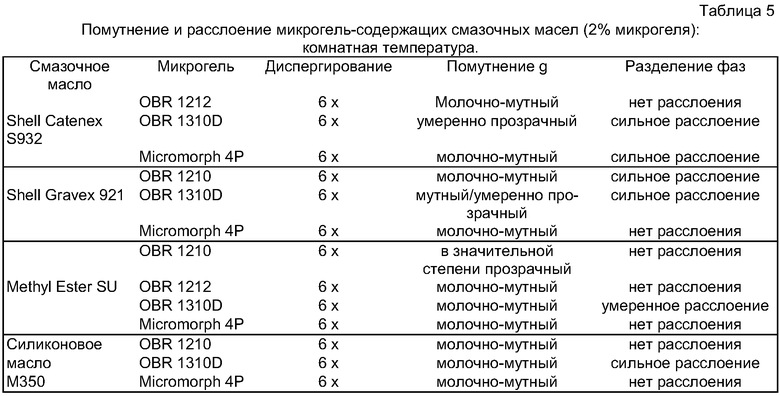

Некоторые результаты измерений для описанных выше микрогелей представлены в приведенных ниже Таблицах от 5 до 7.

Из Таблицы 5 можно видеть, что имеется много композиций согласно настоящему изобретению, которые, с одной стороны, основаны на разных смазочных маслах, а с другой стороны, не расслаиваются. В частности, Micromorph 4P не расслаивается в любых комбинациях. Это является неожиданными, так как добавлено только 2 вес.% микрогеля.

Более того, была найдена композиция, которая является высоко прозрачной и не расслаивается, а именно OBR 1210 в Methyl Ester SU.

Из данных Таблицы 6 совершенно ясно, что микрогели оказывают влияние на реологические свойства масел даже при концентрации 2%; тем не менее, ясно видны различия в Ньтоновских свойствах потока, структурной вязкости и тиксотропии. Гель OBR 1210 демонстрирует Ньтоновские свойства потока в Силиконовом масле М350.

Далее были проведены тесты SRV для определения коэффициента трения (Таблица 7, Фигуры 2а и 2б). Тесты SRV были проведены с помощью метода ASTM 5706-97, с использованием геометрии кольцо-плоскость вместо геометрии шар-плоскость:

100 CR 6 стальное кольцо крутилось на 100 CR 6 стальной плоскости

Таблица 7. Тест SRV для комбинации 2 вес.% микрогель (OBR 1210) - смазочное масло (Baylube 68CL) и для сравнения Baylube 68CL; кольцо-плоскость.

100CR6 стальное кольцо/100CR6 стальная

Из Таблицы 7 можно видеть, что композиция согласно настоящему изобретению, OBR 1210/Baylube 68CL, имеет заметно более низкий коэффициент трения по сравнению с чистым смазочным маслом Baylube 68CL. Более того, обнаружено, что изменение кривой при измерении является более пологим, что указывает на то, что микрогели приводят к меньшему износу поверхности тестовой пластины.

Микрогель, подобно многим другим микрогелям, неожиданно демонстрирует свойства, которые снижают коэффициент трения, и таким образом он может использоваться как модулятор коэффициента трения.

Пример 3: Разделение фаз и реологические и трибологические свойства смазок для комбинаций 10%, 15%, 20% и 30% микрогель - смазочное масло.

В описанном ниже Примере 3 показано, что композиции согласно настоящему изобретению, которые демонстрируют определенные свойства в плане прозрачности и стабильности по отношению к расслоению, могут быть получены с использованием микрогелей на основе SBR и NBR. Более того, было обнаружено, можно получить жидкие смазки.

Состав пасты микрогеля показан в приведенной ниже Таблице:

Shell Catenex S 932 представляет собой парафиновое высоко очищенное минеральное масло от Deutsche Shell GmbH.

Methyl Ester SU представляет собой метиловый эфир (Radia 7961) от Oleon NV.

Рафинированное рапсовое масло представляет собой масло от Cereol Deutschland GmbH, которое получают из возобновляемых исходных материалов.

Baylube 68CL представляет собой простой полиэфир от RheinChemie Rheinau GmbH.

Nynas T110 представляет собой гидрогенизированное нафтеновое масло от Nynas Naphthenics AB.

Микрогели OBR 1210 и OBR 1212 представляют собой сшитые поверхностно модифицированные резиновые гели на основе SBR от RheinChemie Rheinau GmbH. OBR 1135 и Micromorph 5P представляют собой сшитые резиновые гели, которые не модифицированы по поверхности, на основе BR и SBR соответственно от RheinChemie Rheinau GmbH.

Micromorph 5P описан в Примере 1. Композиции микрогелей OBR 1210 и OBR 1212 описаны в Примере 2. OBR 1135 представляет собой BR гель, который включает в себя 97,5% геля и 2,5% дикумилпероксида. Микрогели приготовлены, как описано в Примере 1 для Micromorph 1P.

Смазки L1-120H, полуфабрикатный продукт, и Е301 (15%) и М10411, лабораторный продукт от RheinChemie Rheinau GmbH, были подвергнуты тем же испытаниям, что и композиции.

Основные характеристики микрогелей суммированы в Примерах 1 и 2.

Приготовление композиций согласно настоящему изобретению.

Композиция согласно настоящему изобретению была приготовлена, как уже было описано выше. В отличие от вышесказанного, в некоторых случаях создавалось давление от 1 до 5 бар, что было необходимо для перенесения материала в гомогенизатор. Количество пропусканий через гомогенизатор указано ниже.

Реологические свойства композиции определяли с помощью реометра MCR300 от Physica. Для измерения использовалась система конус-плоскость СР 25-1. Измерения проводили при 20°C.

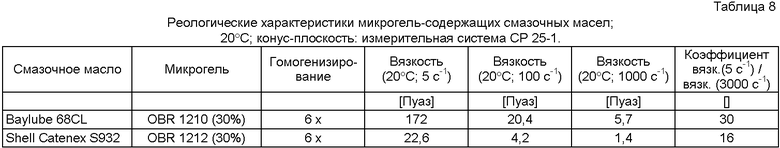

Некоторые результаты измерений для описанных выше гелей показаны в приведенных ниже Таблицах (Таблицы 8-10):

20 и 30% Micromorph 5P/Nynas T110 выделяли небольшое количество смазочного масла и были твердыми.

Только 30% OBR 1135 и OBR 1210/Nynas T110 выделяли небольшое количество смазочного масла и были твердыми.

20% OBR 1135/рапсовое масло и 20% Micromorph 5Р/рапсовое масло также не проявляли расслоения на поверхности даже через 1,5 года хранения. Практически никакого расслоения не было обнаружено для 10% тех же гелей в рапсовом масле.

Точка капли, проницаемость и способность к расслоению с выделением масла были измерены стандартными методами в соответствии с имеющимися стандартами:

DIN 51801: Точка капли:

Под точкой капли понимается температура, при которой первая капля отрывается от исследуемого материала и падает на дно сосуда для измерений.

DIN 51580: Проницаемость:

Под проницаемостью понимают измерение имеющих консистенцию пасты или воска материалов с помощью анализа проникновения в них имеющего форму конуса предмета. Глубина проникновения на 1/10 мм рассматривается как значение проницаемости Р.

Для необработанного образца: Pu

Для размятого материала: Pm, 60 (после 60 ударов) или Pm, 100,000 (после 100000 ударов)

DIN 51817: Выделение масла:

Выделение масла является мерой стабильности матрицы смазки или загустителя и основной жидкости. Образец взвешивается на весах, например, при 40°C в течение определенного времени. За это время основная жидкость выделяется из матрицы смазки в процессе взвешивания. Определяется процентное содержание основной жидкости после времени взвешивания при определенной температуре.

Точка капли и проницаемость необработанного и размятого материала.

Способность к выделению масла (18 часов / 40°C) была одинаковой для композиции согласно настоящему изобретению для Nynas T110 - OBR 1135 (30%) и для литиевой смазки L1-120H: 0,29%.

Низкое значение Pu и высокое значение Pm:60000 является типичным для смазок. Это подтверждается измерениями с литиевой смазкой 12 и со смазкой PU, как можно видеть из Таблицы 9.

Комбинации микрогель-смазочное масло демонстрируют слабое отличие или не отличаются по значениям проницаемости для необработанного образца Pu и для размятого материала Pm, 60000. Таким образом, комбинация OBR 1210-Baylube 68CL является, в частности, стабильной к поперечному сдвигу.

Поведение кривой SRV показывает следующее.

В отличие от смазок, взятых для сравнения, смазка OBR 1210 демонстрирует плавный ход кривой, которая заканчивается на более низком уровне коэффициента трения с чистой металлической областью трения.

Данные Таблицы 11 показывают, что устойчивость к ударным нагрузкам и FBA объединенньм нагрузкам значительно улучшается согласно настоящему изобретению.

Пример 3 показывает, что композиции согласно настоящему изобретению, имеющие относительно большое содержание микрогеля (15-30%), неожиданно демонстрируют свойства, сравнимые с таковыми коммерческих смазок (стабильность к расслаиванию, низкое выделение масла, консистенция и т.д.), но имеют и более предпочтительные свойства (высокая стабильность к сдвиговым нагрузкам, в частности практически не изменяется значение проницаемости после размятия при 60000 ударов) и исключительно высокое значение для точки капли, что характерно только для термостойких смазок, таких как смазки PU и комплексные Са смазки. Более того, данные композиции демонстрируют положительное влияние на коэффициент трения, что абсолютно нетипично для обычных смазок.

Пример 4: Гель OBR 1312В на основе SBR, модифицированный по гидроксильным группам, в Baylube 68CL.

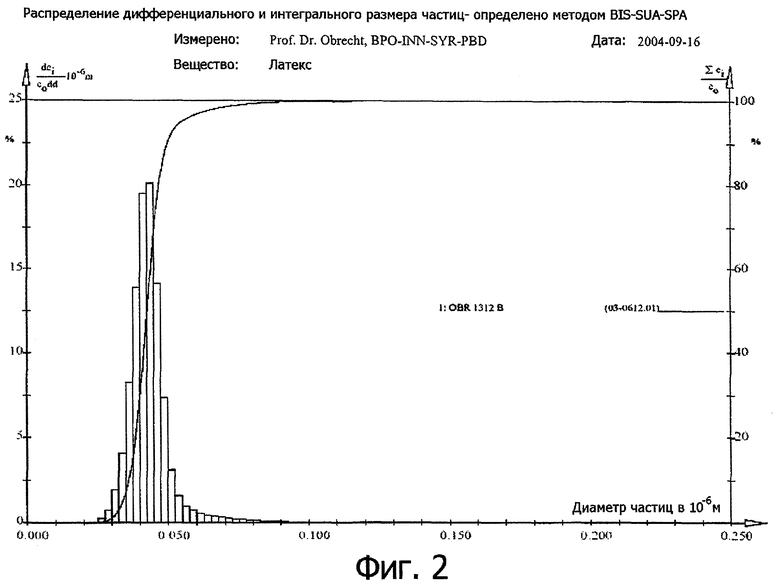

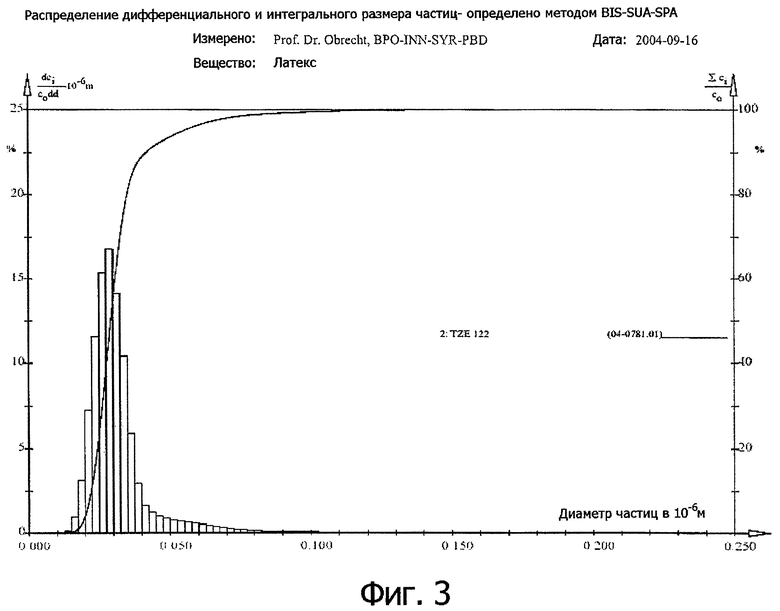

В описанном ниже Примере 4 показано, что используя микрогели на основе SBR, которые модифицированы по гидроксильным группам, можно приготовить композиции согласно настоящему изобретению, которые содержат в основном исходные частицы со средним диаметром частиц около 43 нм, используя гомогенизатор при давлении от 900 до 1000 бар при от 2 до 6 пропусканиях.

Состав композиции показан в приведенной ниже Таблице:

Baylube 68CL представляет собой простой полиэфир от RheinChemie Rheinau GmbH.

Микрогель OBR 1312B представляет собой сшитый поверхностно модифицированный резиновый гель на основе SBR от RheinChemie Rheinau GmbH (Таблица 12).Микрогель был приготовлен аналогично Примеру 1 для Micromorph 1P.

Основные характеристики OBR 1312В суммированы в Таблице 13.

Для приготовления композиции согласно настоящему изобретению Baylube 68CL помещали в контейнер диссольвера и добавляли OBR 1312B при перемешивании. Смесь оставляли стоять, по меньшей мере, на один день, после чего проводили обработку на гомогенизаторе.

Композицию согласно настоящему изобретению помещали в гомогенизатор при комнатной температуре и пропускали через гомогенизатор 6 раз при давлении 960 бар во всем объеме. При первом пропускании паста микрогеля нагревалась примерно до 40°C, а при втором пропускании примерно до 70°C. После этого пасте микрогеля давали остыть до комнатной температуры и операцию повторяли в третий и четвертый раз. Операцию повторяли, пока не было сделано шесть пропусканий.

Диаметр частиц был определен с помощью ультрацентрифугирования (W. Scholtan, Н. Lange, "Bestimmung der Teilchengrofienverteilung von Latices mit der Ultrazentrifuge", Kolloid-Zeitschrift und Zeitschrift fur Polymere (1972), volume 250, issue 8).

Распределение частиц по размеру в исходном, еще не высушенном латексе микрогеля OBR 1312B и микрогеля OBR 1312B, редиспергированного в Baylube 68CL (TZE 122), можно видеть на приведенных ниже Фигурах.

Можно видеть, что является неожиданным, что почти все количество высушенного и, следовательно, агрегированного порошка геля OBR было успешно редиспергировано до исходных частиц, причем средний диаметр частиц в редиспергированной смеси был даже ниже среднего диаметра частиц в исходном латексе. Необходимо также отметить, что измерения проводили на редиспергированном образце, который хранился при комнатной температуре в течение 6 месяцев, то есть дисперсия неожиданно оставалась стабильной в течение 6 месяцев.

Поскольку содержание реагрегированных частиц было низким, редиспергированная композиция была высокопрозрачной.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОГЕЛИ В СШИВАЕМОЙ ОРГАНИЧЕСКОЙ СРЕДЕ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2004 |

|

RU2397182C2 |

| МИКРОГЕЛЬСОДЕРЖАЩАЯ ТЕРМОПЛАСТИЧЕСКАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2004 |

|

RU2372364C2 |

| СОДЕРЖАЩАЯ МИКРОГЕЛЬ ПРОТЕКТОРНАЯ СМЕСЬ ДЛЯ ЗИМНИХ ШИН | 2013 |

|

RU2637906C2 |

| СИЛАНСОДЕРЖАЩИЕ КАУЧУКОВЫЕ СМЕСИ С ФУНКЦИОНАЛИЗИРОВАННЫМИ, ПРИ НЕОБХОДИМОСТИ, ДИЕНОВЫМИ КАУЧУКАМИ И МИКРОГЕЛЯМИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2010 |

|

RU2538883C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2684910C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ МИКРОГЕЛИ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2016 |

|

RU2706225C2 |

| ГЕРМЕТИКИ ДЛЯ САМОУПЛОТНЯЮЩИХСЯ ШИН | 2019 |

|

RU2777358C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ШИН С УЛУЧШЕННЫМ ВУЛКАНИЗУЮЩИМ АГЕНТОМ | 2009 |

|

RU2518600C2 |

| ВОДНО-ГЕЛЕВАЯ КОМПОЗИЦИЯ ДЛЯ НЕФТЕДОБЫЧИ | 2019 |

|

RU2786720C2 |

| ГЕРМЕТИЗИРУЮЩИЕ ГЕЛИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ В ГЕРМЕТИЗИРУЮЩИХ КОМПАУНДАХ ДЛЯ САМОГЕРМЕТИЗИРУЮЩИХСЯ ШИН | 2016 |

|

RU2742276C2 |

Изобретение относится к композиции, которая включает в себя специфическую несшиваемую среду и, по меньшей мере, один микрогель, способам ее получения, использования названных композиций, микрогель-содержащих полимеров, резин, смазочных материалов, покрытий и т.д., полученных из них. Композицию получают смешением, по меньшей мере, одной несшиваемой органической среды, которая не содержит групп, которые могли бы быть сшиты через функциональные группы, содержащие гетероатомы, или через группы C=C, выбранной из группы простых полиэфиров или полиэфирных масел, нафтеновых масел, минеральных масел и масел на основе возобновляемых сырых материалов, и которая обладает вязкостью менее чем 30000 мП при температуре 120°C, и, по меньшей мере, одного микрогеля, на основе бутадиен-стирольного каучука, при этом микрогель получают эмульсионной полимеризацией и композиция содержит от 2 до менее 40 мас.% микрогеля от общего количества композиции, причем по меньшей мере, один микрогель не был сшит с помощью высокоэнергетического облучения. Обеспечивается улучшение физико-химических свойств композиций, регулирование реологических свойств, положительное влияние на коэффициент трения. 6 н. и 28 з.п. ф-лы, 3 ил., 13 табл.

1. Композиция для применения в производстве смазочных материалов, резиновых изделий и термопластических эластомеров, представляющая собой микрогели в несшиваемой органической среде, включающая, по меньшей мере, одну несшиваемую органическую среду (А), которая не содержит группы, которые могли бы быть сшиты через функциональные группы, содержащие гетероатомы, или через группы C=C, выбранную из группы простых полиэфиров или полиэфирных масел, нафтеновых масел, минеральных масел и масел на основе возобновляемых сырых материалов и которая обладает вязкостью менее 30000 мП при температуре 120°C, и, по меньшей мере, один микрогель (В) на основе бутадиен-стирольного каучука, при этом микрогель (В) получают эмульсионной полимеризацией, и композиция содержит от 2 до менее 40 мас.% микрогеля (В) от общего количества композиции, причем, по меньшей мере, один микрогель не был сшит с помощью высокоэнергетического облучения.

2. Композиция по п.1, в которой несшиваемая органическая среда (А) имеет вязкость менее 1000 мП при температуре 120°C.

3. Композиция по п.1, в которой несшиваемая органическая среда (А) имеет вязкость менее 200 мП при температуре 120°C.

4. Композиция по п.1, в которой исходные частицы микрогеля (В) имеют в основном округлую форму.

5. Композиция по п.1 или 4, в которой отклонение в диаметрах индивидуальных исходных частиц микрогеля (В) определяется по формуле

[(d1-d2)/d2]×100,

где d1 и d2 являются любыми из двух выбранных диаметров исходной

частицы и d1>d2, меньше 250%.

6. Композиция по п.5, в которой названное отклонение меньше 50%.

7. Композиция по п.1, в которой исходные частицы микрогеля (В) имеют средний размер частиц от 5 до 500 нм.

8. Композиция по п.1, в которой исходные частицы микрогеля (В) имеют средний размер частиц меньше 99 нм.

9. Композиция по п.1, в которой по меньшей мере, один микрогель (В) основан на бутадиен-стирол-акрилатном каучуке.

10. Композиция по п.1, в которой микрогели (В) содержат компоненты, которые не растворимы в толуоле при 23°C, по меньшей мере, около 70% от общего веса композиции.

11. Композиция по п.1, в которой микрогели (В) имеют индекс набухания в толуоле при 23°C меньше примерно 80.

12. Композиция по п.1, в которой микрогели (В) имеют температуру стеклования от -100 до +120°C.

13. Композиция по п.1, в которой микрогели (В) являются сшитыми микрогелями, которые не были сшиты с помощью высокоэнергетического облучения.

14. Композиция по п.1, в которой микрогели (В) имеют ширину области стеклования больше примерно 5°C.

15. Композиция по п.1, в которой микрогели (В) представляют собой сшитые резиновые частицы.

16. Композиция по п.1, в которой микрогели (В) основаны на гомополимерах или неупорядоченных сополимерах.

17. Композиция по п.1, в которой микрогели (В), содержащие функциональную группу, были модифицированы указанными функциональными группами, которые реагируют с C=C двойными связями.

18. Композиция по п.1, в которой несшиваемая среда (А) представляет собой, по меньшей мере, одно вещество, выбираемое из группы, состоящей из полиэфирных масел, натуральных эфирных масел, масел простых эфиров и сложных эфиров, эфиров фосфорной кислоты, рафинированного масла.

19. Композиция по п.1, которая включает от 10 до 99,9 вес.% несшиваемой органической среды (А).

20. Композиция по п.1, которая дополнительно включает в себя наполнители и/или добавки.

21. Композиция по п.1, которую получают смешиванием несшиваемой среды (А) и микрогеля (В) в гомогенизаторе, шаровой мельнице (мельнице с трущимися шарами), трехвалковой мельнице, одноканальном или многоканальном экструдере, тестомесительной машине аппарата Ultra-Turrax и/или распускном танке.

22. Композиция по п.21, которую получают в гомогенизаторе или распускном танке.

23. Композиция по п.22, которая имеет вязкость от 2 до 50000000 мП при скорости 5 с-1, при определении в измерительной системе конус/пластина согласно DIN53018 при 20°C.

24. Композиция по п.23, в которой микрогель (В) имеет индекс набухания в толуоле при 23°C от 1 до 15.

25. Композиция по п.24, в которой микрогель (В) содержит компоненты, не растворимые в толуоле при 23°C, и доля которых, по меньшей мере, около 95% от общего веса композиции.

26. Композиция по п.25, в которой микрогель (В), представляющий собой резиновые частицы или термопластические материалы, не был модифицирован гидроксильными группами ОН.

27. Композиция по п.26, в которой микрогель (В) не содержит функциональные группы.

28. Применение композиции по пп.1-27 в качестве добавок для получения сшитых микрогельсодержащих резин при производстве резиновых изделий.

29. Применение композиции по п.28 в качестве добавок для улучшения реологических свойств получаемых микрогельсодержащих термопластических эластомеров.

30. Применение композиции по пп.1-27 в качестве добавок для повышения реологических свойств при производстве смазочных материалов.

31. Применение композиции по п.30 в качестве добавок для изготовления смазочных масел или модифицированных смазочных масел.