Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к конструкционной полой тяге, содержащей первый наконечник, второй наконечник, а также основной полый участок, расположенный между ними.

Кроме того, изобретение относится также к способу изготовления такой тяги.

Под конструкционной полой тягой следует понимать, например, любую тягу, выполненную с возможностью передачи усилий растяжения и/или сжатия внутри конструкции и имеющую определенные динамические характеристики.

Так, частным, но не ограничивающим вариантом применения изобретения являются тяги, которые должны входить в состав монтажной системы, установленной между стойкой крепления и соответствующим двигателем, при этом указанные тяги предназначены для обеспечения восприятия тяговых усилий, создаваемых двигателем.

Естественно, можно предусмотреть и другие варианты применения изобретения, такие как его использование в любой сложной конструкции, в которой используемые тяги должны отвечать определенным условиям жесткости.

Уровень техники

Известны различные варианты выполнения этих конструкционных полых тяг, предназначенных для использования в сложных конструкциях в условиях действия высоких температур, таких как системы монтажа двигателя на летательном аппарате, при этом в конечном виде эти тяги содержат два наконечника, разделенных основным полым участком.

В первом известном варианте выполнения тяга из стали или металлического сплава содержит корпус с одним из двух наконечников, который образует почти весь основной полый участок. Кроме того, эта тяга содержит другой элемент, образующий второй наконечник, при этом второй наконечник соединен с корпусом предпочтительно при помощи резьбового или винтового соединения.

В этом известном частном варианте выполнения, в котором тягу выполняют путем соединения двух элементов, элемент, образующий корпус тяги, обычно составляет примерно 80% от общей длины тяги.

Во втором известном варианте выполнения тяга из стали или металлического сплава содержит, как правило, трубчатый корпус, который образует почти весь основной полый участок. Кроме того, тяга содержит два других элемента, образующих соответственно первый наконечник и второй наконечник, каждый из которых соединен с одним из концов корпуса при помощи резьбового или винтового соединения, или при помощи кругового сварочного шва, выполненного лазерной сваркой, или электронно-лучевой сваркой, или дуговой сваркой в среде инертного газа металлическим или вольфрамовым плавящимся электродом (TIG/MIG) и т.д.

Основным недостатком этих двух известных вариантов выполнения является то, что необходимо предусмотреть одно/два соединения на концевых участках тяги, каждое из которых находится в области неоднородных напряжений. Так, размер этого соединения необходимо определять по наиболее высокому уровню напряжения в этой области, что приводит к увеличению размеров и, следовательно, к неизбежному снижению характеристик.

Кроме того, такой тип соединения с превышением размеров неизбежно приводит к состоянию локального перенапряжения, которое также отрицательно сказывается на общих характеристиках тяги.

При выполнении этих известных металлических тяг, размеры которых определяют по напряжению и жесткости и которые предназначены для использования в условиях высоких температур, был также выявлен еще один существенный недостаток.

Этот недостаток вытекает из используемых технологий, при которых всегда получают тяги цилиндрической формы, как правило, круглого сечения, что неизбежно требует компромисса между эффективностью и совокупностью критериев определения размера и механических напряжений, действующих на эти тяги. Действительно, если полученные цилиндрические формы можно оптимизировать по отношению к напряжениям растяжения, то этого сложнее достичь по отношению к напряжениям сжатия и продольного изгиба.

Наконец, как оказалось, полую цилиндрическую форму тяг трудно также оптимизировать в соответствии с требуемыми динамическими характеристиками этих тяг, в частности, в том смысле, что выбор собственных частот для данной длины тяги определяется исключительно ее наружным диаметром и толщиной.

Сущность изобретения

Задачей настоящего изобретения является создание конструкционной полой тяги, а также способа ее изготовления, которые позволяют, по меньшей мере, частично устранить вышеупомянутые недостатки известных технических решений.

Настоящее изобретение предлагает также монтажную систему, предназначенную для установки между стойкой крепления двигателя летательного аппарата и двигателем, при этом указанная система должна содержать тяги восприятия тяговых усилий, отвечающие вышеуказанной задаче.

В этой связи первым объектом настоящего изобретения является конструкционная полая тяга, содержащая первый наконечник, второй наконечник, а также основной полый участок, расположенный между двумя наконечниками. Согласно изобретению тяга содержит первый и второй элементы, неподвижно соединенные друг с другом и содержащие, соответственно, первый полый корпус, выполненный за одно целое с первым наконечником, а также второй полый корпус, выполненный за одно целое со вторым наконечником, при этом указанные первый и второй элементы жестко соединены друг с другом на половине длины тяги.

При выполнении тяги в соответствии с настоящим изобретением можно существенно сократить ухудшение характеристик, характерное для известных технических решений, в частности, за счет соединения двух элементов тяги на половине ее длины, то есть в области центральной части этой тяги. Действительно, расположение этого соединения в центральной части позволяет ему находиться в зоне постоянного и, следовательно, оптимального напряжения, следовательно, для этого единственного соединения нет необходимости в излишнем увеличении размеров в отличие от смещенных от центра соединений, выполненных в известных тягах.

Кроме того, другим преимуществом такого решения является то, что каждый наконечник выполнен за одно целое с соответствующим ему корпусом тяги, что позволяет получить вполне удовлетворительную непрерывность конструкции в зоне перехода между составными частями каждого элемента тяги. В этой связи следует уточнить, что выполнение двух элементов тяги, каждый из которых соответствует половине тяги, предполагает, что внутреннюю часть переходной зоны можно легко оптимизировать путем механической обработки за счет легкого доступа для инструментов, обеспечиваемого небольшой длиной этих двух элементов тяги, в частности, по сравнению с длиной корпусов тяги в известных технических решениях. Как будет более подробно пояснено ниже, это преимущество становится еще более очевидным, когда полые корпуса выполняют при помощи технологии ротационной вытяжки.

Изобретение позволяет получать тяги, предпочтительно из металла, с улучшенными характеристиками, с большим пролетом без прогиба, имеющие размеры с учетом, напряжений и жесткости, обладающие определенными динамическими характеристиками и способные работать в условиях, совместимых с термическими условиями, для которых они предназначены.

В этой связи, как уже было указано выше, предпочтительно выполнять и первый, и второй полые корпуса тяги в соответствии с настоящим изобретением при помощи ротационной вытяжки.

Эта технология холодной деформации путем точечной экструзии, при которой потери материала являются почти нулевыми, дает выполненным таким образом тягам существенные преимущества, которые приводят к значительному повышению их характеристик.

Прежде всего следует отметить, что технология холодной пластической деформации металла позволяет при меньших затратах получать корпуса тяг сложной формы, которую можно легко оптимизировать в соответствии с различными критериями механических напряжений, таких как растяжение, сжатие, продольный изгиб, динамическое возбуждение и т.д.

Кроме того, эта специальная технология позволяет существенно повысить механические характеристики материала за счет деформации в холодном состоянии, в частности его твердость и прочность. Выигрыш с точки зрения повышения механических характеристик может достигать примерно 15-20%.

Если эту предпочтительную технологию для выполнения полых корпусов можно, в случае необходимости, заменить классическим способом обработки на токарном станке, то необходимо отметить, что технологию ротационной вытяжки выбирают для глобального улучшения, которое она может обеспечить, в частности, это касается соблюдения геометрической формы тяг, прочности материала, массы, качества, а также общих затрат.

Наконец, следует также уточнить, что выполнение полых корпусов путем ротационной вытяжки осуществляют из заготовок, имеющих меньшую длину, чем конечная длина полых корпусов. Таким образом, эта технология действительно способствует облегчению доступа средствами механической обработки, которые вводят в заготовку с целью оптимизации формы внутренней части будущей переходной зоны, чтобы добиться удовлетворительной конструктивной непрерывности в этой переходной зоне, содержащей соединение между двумя составными частями каждого элемента тяги.

Предпочтительно в качестве соединения между полыми корпусами обоих элементов тяги выбирают сварной шов, выполняемый, например, при помощи сварки трением. В этой связи отмечается, что форма полутяги, которую принимает каждый из двух соединяемых элементов тяги, наиболее соответствует выполнению такого кругового сварного шва посредством сварки трением, которая в настоящее время признается наиболее эффективной.

Предпочтительно первый и второй полые корпуса, совместно образующие основной полый участок тяги, содержат, каждый, соединительный конец с утолщением. Таким образом, это конструктивное усиление, которое локально придается каждому из двух полых корпусов, позволяет снизить переходное напряжение в месте совмещения конструкции, содержащей тягу.

Предпочтительно первый и второй полые корпуса содержат, каждый, внутреннюю цилиндрическую поверхность, а также наружную цилиндрическую поверхность.

Другой вариант состоит в том, что первый и второй полые корпуса могут иметь, каждый, внутреннюю цилиндрическую поверхность, а также наружную нецилиндрическую поверхность, например в виде усеченного конуса, которую можно легко получить при помощи технологии ротационной вытяжки.

Естественно, не выходя за рамки настоящего изобретения, для наружной поверхности полых корпусов можно предусмотреть любую другую сложную форму, в частности такую, чтобы полностью оптимизировать ее в соответствии с различными критериями механических воздействий, таких как растяжение, сжатие, продольный изгиб, динамическое возбуждение и т.д.

Предпочтительно первый и второй элементы тяги содержат, каждый, переходную зону, имеющую наружную форму в виде усеченного конуса, между соответствующими полым корпусом и наконечником. При этом необходимо уточнить, что эту специфическую форму выбирают таким образом, чтобы минимизировать состояние локального перенапряжения в области этой переходной зоны.

С другой стороны, одновременно или независимо можно предусмотреть, чтобы переходная зона содержала выемку, выполненную во внутренней боковой стороне полого корпуса, ограничивающей его пустое пространство, при этом выполненная выемка в этом случае находится в неработающем сечении.

Объектом настоящего изобретения является также способ изготовления такой конструктивной полой тяги, содержащий следующие этапы:

- изготовление заготовки первого элемента тяги, а также заготовки второго элемента тяги;

- выполнение путем ротационной вытяжки первого и второго полых корпусов, соответственно из двух заготовок; и

- соединение друг с другом первого и второго полых корпусов.

Предпочтительно этап соединения друг с другом первого и второго полых корпусов можно выполнить при помощи сварки, например посредством сварки трением.

Предпочтительно этап изготовления двух заготовок осуществляют таким образом, чтобы в области соединительного конца они содержали утолщение материала, которое предназначено для вышеуказанного конструктивного усиления. В этом случае можно предусмотреть, чтобы этому добавлению материала не мешал этап выполнения ротационной вытяжкой первого и второго полых корпусов, чтобы это утолщение материала сохраняло необходимые механические характеристики в соединении.

Этап изготовления двух заготовок выполняют таким образом, чтобы каждая из них содержала внутреннюю цилиндрическую поверхность, в которую можно вставить вращающуюся оправку во время этапа выполнения ротационной вытяжкой первого и второго полых корпусов.

Кроме того, этап выполнения ротационной вытяжкой первого и второго полых корпусов из заготовок осуществляют таким образом, чтобы каждый из них содержал, по выбору, наружную цилиндрическую или не цилиндрическую поверхность. В последнем случае, можно например, выбрать форму по существу в виде усеченного конуса.

Предпочтительно после этапа соединения друг с другом первого и второго полых корпусов следует этап механической обработки первого и второго наконечников, причем эту механическую обработку производят на участке наконечника каждой из заготовок.

При этом этап механической обработки первого и второго наконечников осуществляют таким образом, чтобы первый и второй элементы тяги содержали, каждый, переходную зону с наружной формой в виде усеченного конуса между полым корпусом и соответствующим наконечником.

С другой стороны, для каждого из двух элементов тяги перед этапом соединения друг с другом первого и второго полых корпусов и предпочтительно перед этапом выполнения ротационной вытяжкой первого и второго полых корпусов способ содержит этап выполнения путем механической обработки выемки во внутренней боковой стороне участка полого корпуса заготовки, при этом указанная боковая сторона ограничивает пустое пространство этого участка полого корпуса.

Наконец, необходимо уточнить, что каждый из этапов изготовления двух заготовок предпочтительно осуществляют на сплошном элементе цилиндрической формы.

Кроме того, объектом настоящего изобретения является монтажная система, предназначенная для установки между стойкой крепления двигателя летательного аппарата и двигателем, при этом монтажная система содержит множество узлов подвески двигателя, а также тяги восприятия тяговых усилий, создаваемых двигателем. Согласно изобретению каждая из тяг восприятия тяговых усилий выполнена в виде описанной выше конструктивной полой тяги.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничивающего примера выполнения.

Краткое описание чертежей

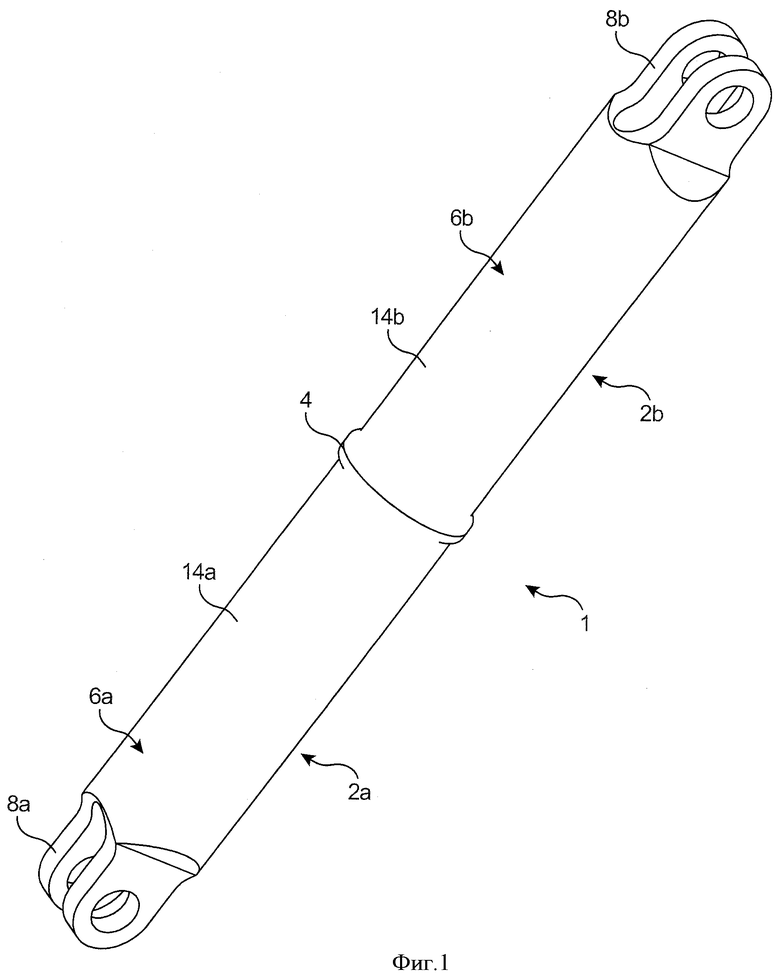

На фиг.1 изображена конструкционная полая тяга согласно предпочтительному варианту осуществления изобретения;

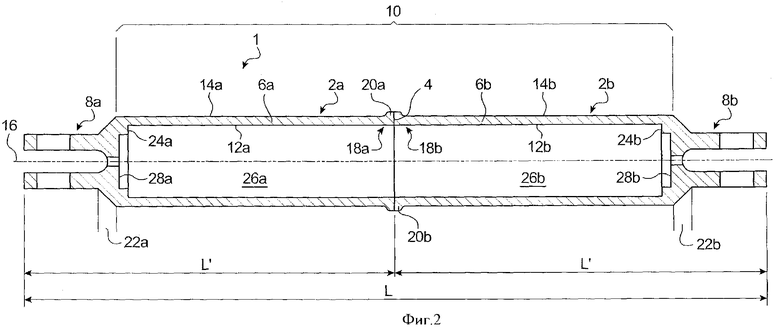

на фиг.2 изображен продольный разрез тяги, показанной на фиг.1;

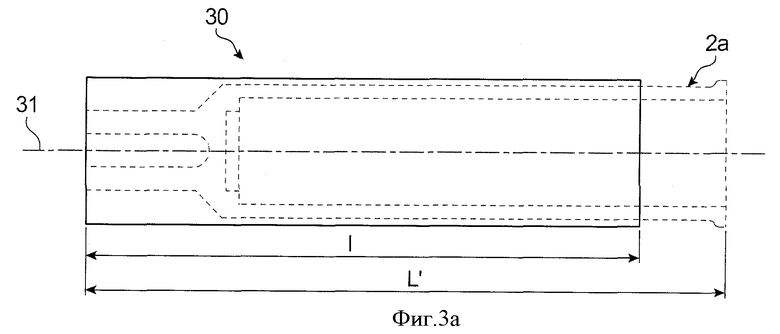

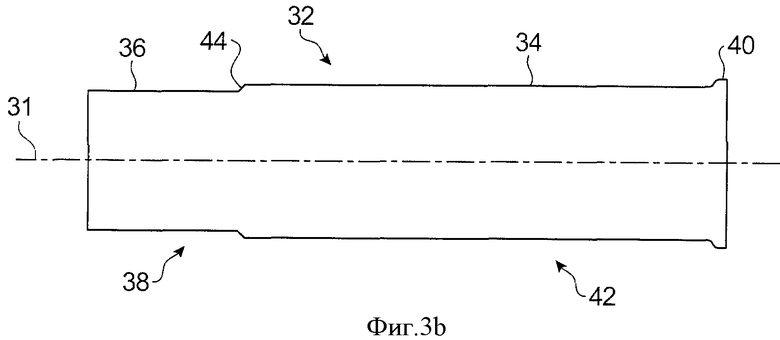

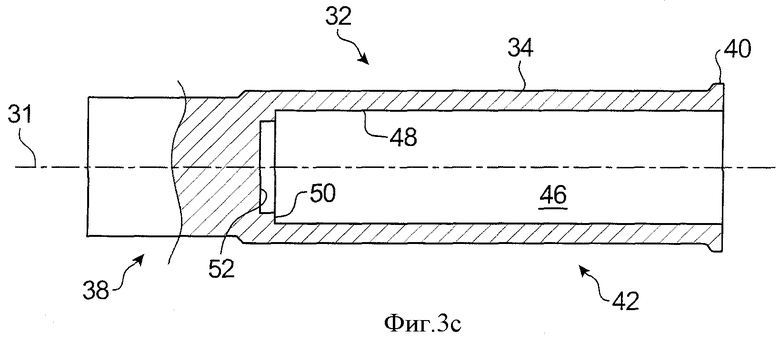

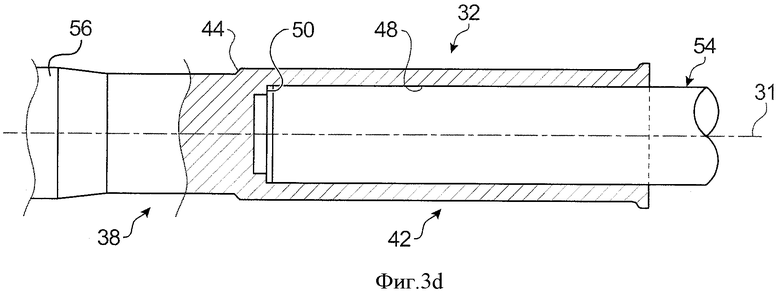

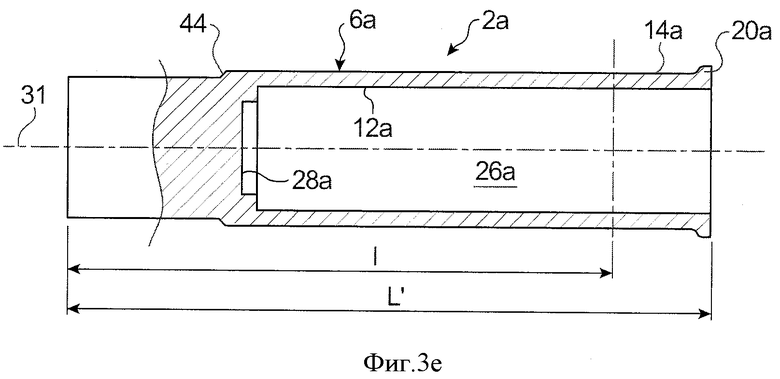

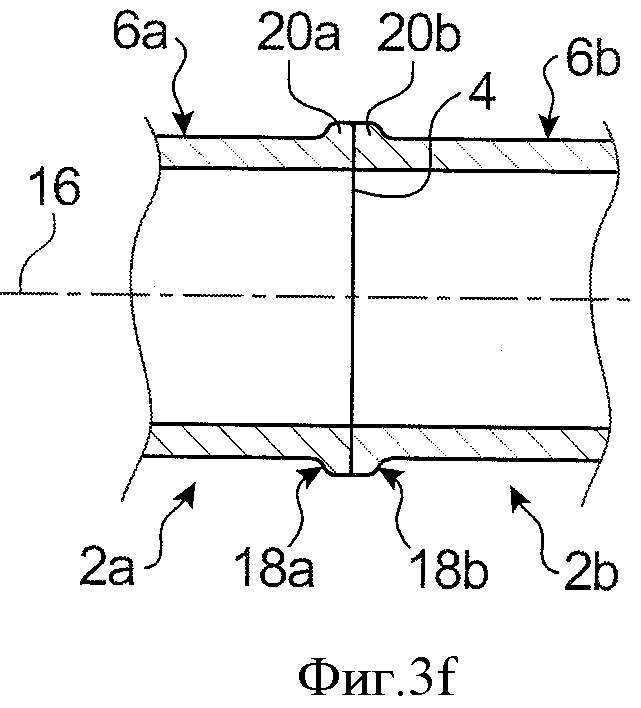

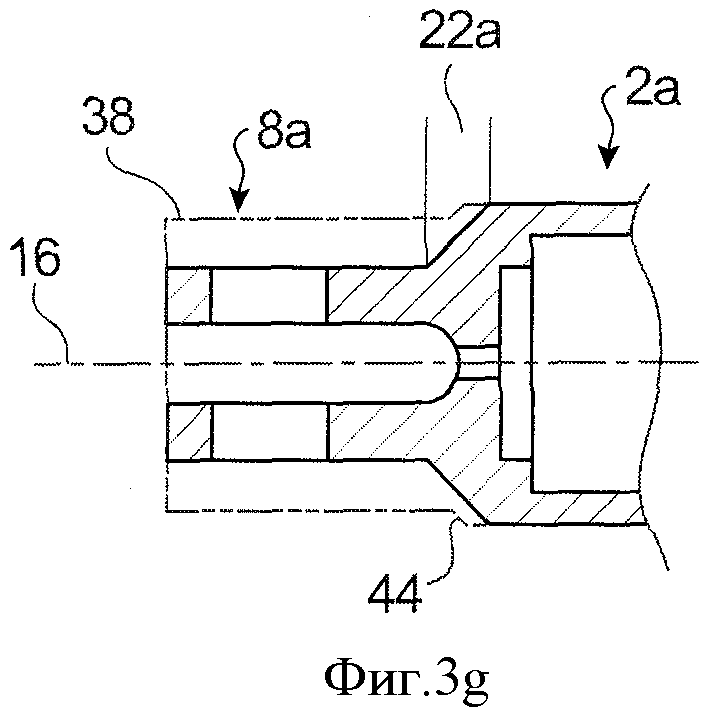

на фиг.3a-3g схематически показаны последовательные этапы способа согласно предпочтительному варианту осуществления изобретения, предназначенные для изготовления конструкционной полой тяги, показанной на фиг.1 и 2;

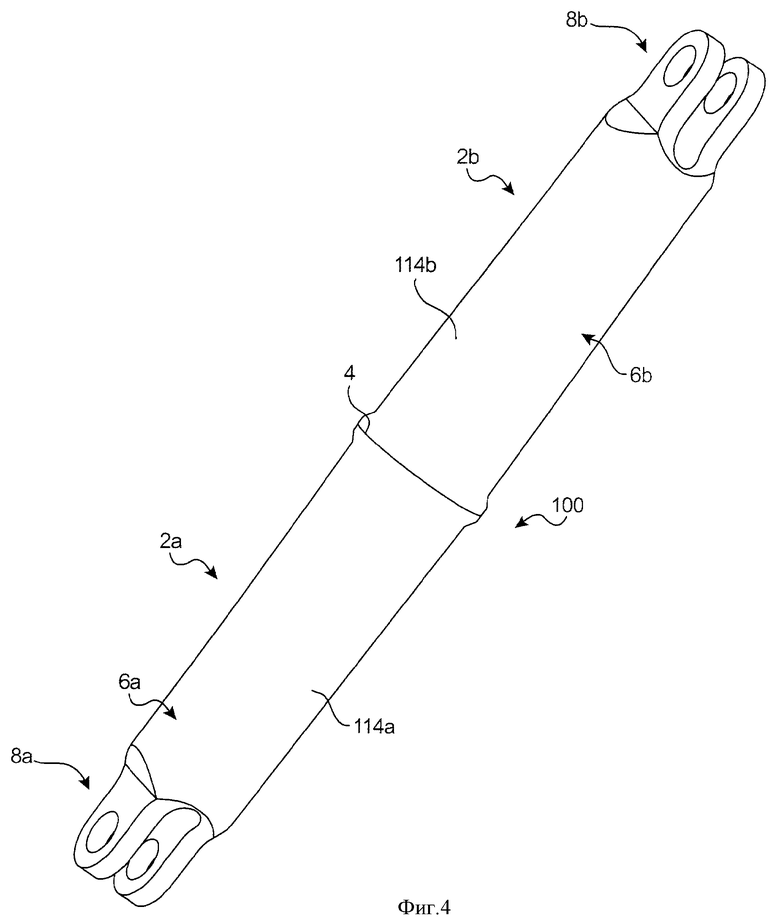

на фиг.4 показана конструкционная полая тяга согласно другому предпочтительному варианту осуществления изобретения;

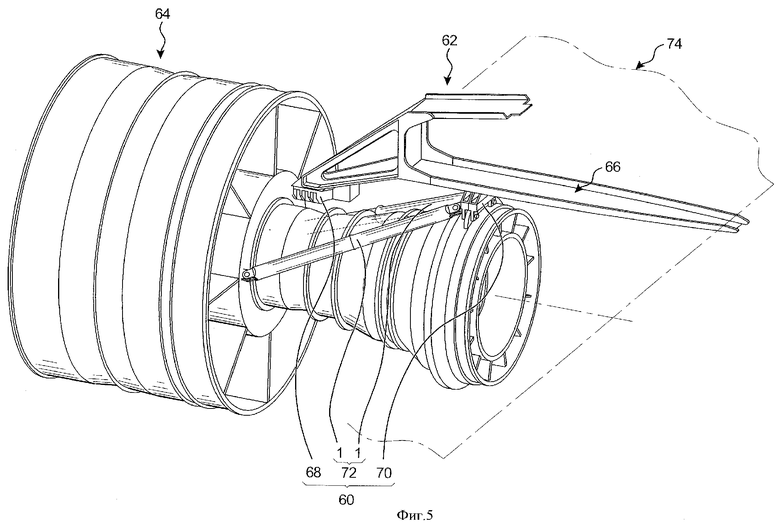

на фиг.5 показана монтажная система, предназначенная для установки между стойкой крепления двигателя летательного аппарата и двигателем, при этом монтажная система выполнена согласно предпочтительному варианту осуществления изобретения и содержит тяги, показанные на фиг.1 и 2.

Осуществление изобретения

На фиг.1 и 2 показана конструкционная полая тяга 1 согласно предпочтительному варианту осуществления изобретения, предпочтительно, но не исключительно предназначенная для использования в составе монтажной системы, установленной между стойкой крепления двигателя летательного аппарата и самим двигателем.

Тяга 1 содержит предпочтительно идентичные первый элемент 2а тяги и второй элемент 2b тяги, соответственно образующие две полутяги. Эти два элемента 2а и 2b жестко соединены между собой соединением 4 и содержат, соответственно, первый полый корпус 6а и второй полый корпус 6b, при этом каждый из этих корпусов 6а и 6b выполнены за одно целое, соответственно, с первым наконечником 8а и вторым наконечником 8b.

Оба элемента 2а, 2b тяги, совместно образующие основной полый участок 10 тяги 1 и предпочтительно выполненные при помощи ротационной вытяжки, имеют, каждый, длину L', соответствующую половине общей длины L этой тяги 1, при этом соединение 4 находится на середине ее длины.

В этом предпочтительном варианте осуществления изобретения полый корпус 6а содержит внутреннюю цилиндрическую поверхность 12а, предпочтительно круглого сечения, а также наружную цилиндрическую поверхность 14а тоже предпочтительно круглого сечения, при этом каждая из этих поверхностей 12а, 14а расположены вокруг одной продольной оси 16 тяги 1.

Как более детально показано на фиг.2, полый корпус 6а содержит соединительный конец 18а, входящий в контакт с соединением 4 и содержащий утолщение 20а материала, при этом указанное утолщение 20а обеспечивает локальное конструктивное усиление тяги 1.

Первый наконечник 8а может иметь любую классическую форму, известную специалистам, например, в виде наконечника с двумя просверленными головками, показанного на фигурах. Предпочтительно эту форму получают путем механической обработки.

Первый элемент 2а тяги содержит переходную зону 22а, расположенную между первым наконечником 8а и первым полым корпусом 6а, и эту зону 22а выполняют таким образом, чтобы она имела наружную форму в виде усеченного конуса для максимального уменьшения состояния локального перенапряжения в области этой переходной зоны 22а. Кроме того, в области внутренней части этой зоны 22а, то есть в области внутренней боковой стороны 24а корпуса 6а, ограничивающей пустое пространство 26а и являющейся по существу перпендикулярной к оси 16, выполняют выемку 28а, которая также имеет цилиндрическую форму круглого сечения и расположена вокруг этой же продольной оси 16.

Аналогично, второй полый корпус 6b содержит внутреннюю цилиндрическую поверхность 12b и наружную цилиндрическую поверхность 14b, при этом обе поверхности имеют круглое сечение, причем эти поверхности 12b, 14b тоже выполнены вокруг продольной оси 16 тяги 1.

С другой стороны, второй полый корпус 6b содержит соединительный конец 18b, находящийся в контакте с соединением 4 и содержащий утолщение 20b с целью обеспечения локального конструктивного усиления тяги 1.

Второй элемент 2b тяги тоже содержит переходную зону 22b, находящуюся между вторым наконечником 8b и вторым полым корпусом 6b, при этом указанная зона 22b выполнена таким образом, чтобы иметь наружную форму в виде усеченного конуса указанного выше назначения. Кроме того, в области внутренней части этой зоны 22b, то есть в области внутренней боковой стороны 24b корпуса 6b, ограничивающей пустое пространство 26b и являющейся по существу перпендикулярной к оси 16, выполняют выемку 28b, которая тоже имеет цилиндрическую форму круглого сечения и расположена вокруг этой же продольной оси 16.

Соединение 4 выполнено в виде кругового сварного шва, соединяющего два соединительных конца 18а, 18b, содержащих утолщения 20а, 20b, и расположено в целом в центральной плоскости тяги 1, соответствующей также поперечной плоскости симметрии этой тяги.

На фиг.4 показана конструкционная полая тяга 100, выполненная согласно другому предпочтительному варианту осуществления изобретения.

Эта тяга 100 по существу является аналогичной тяге, показанной на фиг.1 и 2 и описанной выше. Поэтому на чертежах элементы, обозначенные теми же позициями, соответствуют идентичным или подобным элементам.

Таким образом, можно отметить единственное различие между тягами 1 и 100, которое состоит в форме наружной поверхности 114а, 114b первого и второго полых корпусов 6а, 6b.

Действительно, эти поверхности 114а, 114b не являются цилиндрическими, как упомянутые ранее поверхности 14а, 14b, а имеют сложную форму, будучи полностью оптимизированными в соответствии с различными критериями механических воздействий, таких как растяжение, сжатие, продольный изгиб, динамическое возбуждение и т.д. Форма, показанная на фиг.4, выглядит, например, в виде усеченного конуса, сечение которого увеличивается в сторону сварного шва 4. Разумеется, в данном случае тоже можно сохранить утолщения 20а, 20b в области соединительных концов 18а, 18b с той же целью обеспечения локального усиления конструкции тяги 1.

Далее со ссылками на фиг.3a-3g следует описание предпочтительного способа осуществления настоящего изобретения, предназначенного для выполнения конструкционной полой тяги 1, показанной на фиг.1 и 2.

На фиг.3а-3е представлены различные этапы выполнения первого элемента 2а тяги до его неподвижного соединения со вторым элементом 2b тяги. В этой связи следует отметить, что действия, предпринимаемые для получения первого элемента 2а тяги, являются идентичными действиям для получения второго элемента 2b тяги. По этой причине описание процесса получения второго элемента 2b тяги до его неподвижного соединения с первым элементом 2а тяги опускается. Кроме того, необходимо понимать, что выполнение двух элементов 2а, 2b, предназначенных для дальнейшего соединения, можно осуществлять последовательно или одновременно, не выходя при этом за рамки настоящего изобретения.

Процесс изготовления элемента 2а тяги начинается с выбора сплошного элемента 30 цилиндрической формы, предпочтительно круглого сечения относительно продольной оси 31, как показано на фиг.3а, размеры которого подходят для выполнения требуемого элемента 2а. Предпочтительно этот сплошной элемент 30 выполняют из стали или металлического сплава. Для лучшего понимания изобретения элемент 2а тяги в своем законченном виде показан на фиг.3а пунктирной линией, что позволяет констатировать, что во время дальнейшего осуществления способа сплошной элемент 30 первоначальной длины 1 будет претерпевать удлинение, которое позволит ему достичь длины L', соответствующей конечной длине элемента 2а тяги.

На следующем этапе выполняют заготовку 32 первого элемента 2а тяги, например, путем механической обработки сплошного элемента 30 на обычном токарном станке с целью получения наружной цилиндрической поверхности с круглым сечением 34, по обе стороны от которого находятся сечение 36 меньшего диаметра в области участка 38 наконечника заготовки 32, а также сечение 40 большего диаметра в области свободного соединительного конца участка 42 полого корпуса этой же заготовки 32.

Следует уточнить, например, что сечение 40 можно сохранять без изменений до соединения двух элементов 2а, 2b тяги, то есть сохранять в состоянии, показанном на фиг.3b, на которое не повлияет этап ротационной обработки, который будет описан ниже.

С другой стороны, сечение 36 меньшего диаметра, выполненное в области участка 38 наконечника заготовки 32, в основном предусмотрено для получения перепада 44 уровня между этим сечением 36 и наружной поверхностью 34, и в этой области можно легко устанавливать ролики машины, используемой для осуществления этапа ротационной вытяжки.

Как показано на фиг.3с, участок 42 полого корпуса подвергают затем другому виду механической обработки для получения пустого пространства 46, ограниченного внутренней цилиндрической поверхностью с круглым сечением 48 и продольной осью 31. Кроме того, если это пустое пространство 46 выполняют открытым со стороны свободного соединительного конца участка 42 полого корпуса, то оно, тем не менее, оказывается ограниченным с противоположной стороны этого конца внутренней боковой стороной 50, перпендикулярной к оси 31 и находящейся приблизительно на соединении между участками 38 наконечника и участками 42 полого корпуса заготовки 32.

На этой внутренней боковой стороне 50 выполняют выемку 52, которая тоже имеет цилиндрическую форму круглого сечения и расположена вокруг той же продольной оси 31.

Следует отметить, что на этой стадии, предшествующей этапу ротационной вытяжки, предпочтительно механическая обработка участка 38 наконечника пока не производилась и что размеры участка 42 полого корпуса, естественно, определяют в зависимости от объема материала, необходимого для выполнения полого корпуса 6а элемента 2а тяги. Кроме того, также следует уточнить, что диаметр цилиндрической поверхности 48 идентичен диаметру внутренней цилиндрической поверхности 12а изготавливаемого полого корпуса 6а.

После этого выполняют первый полый корпус 6а из заготовки 32 путем ротационной вытяжки, как схематично показано на фиг.3d.

Для этого вращающуюся оправку 54 станка, имеющую диаметр, по существу идентичный диаметру внутренней цилиндрической поверхности 48, вставляют в пространство 46, полностью его заполняя, до контакта с боковой поверхностью 50. Противоположный упор 56, находящийся снаружи в контакте с участком 38 наконечника, действует давлением, необходимым, с одной стороны, для удержания заготовки 32 на оправке 54 и, с другой стороны, для приведения во вращение этой заготовки 32.

В конце этого этапа ротационной вытяжки, осуществляемого известным образом с целью выталкивания материала перепада 44 уровня в направлении соединительного конца участка 42 полого корпуса, получают первый элемент 2а с продольной осью 31 и с корпусом 6а тяги, содержащим наружную поверхность 14а требуемой формы, в данном случае цилиндрической и круглого сечения.

Как видно из фиг.3е, где схематично сравнены две длины L' и 1, в результате этапа ротационной вытяжки произошло удлинение, а также уменьшение толщины участка 42 полого "корпуса, получен полый корпус 6а, тогда как участок 38 наконечника во время этого этапа не претерпел никаких изменений. Необходимо заметить, что этот этап можно осуществлять, например, в два прохода таким образом, чтобы достичь степени вытяжки в 80% ((первоначальная толщина - конечная толщина)/первоначальная толщина), а также повышения механической прочности за счет холодной деформации примерно на 15-20%.

По завершении этапа ротационной вытяжки внутренняя цилиндрическая поверхность 48 заготовки 32 трансформировалась в цилиндрическую поверхность 12а того же диаметра, но большей длины, ограничивающую пустое пространство 26а. С другой стороны, форма выемки 52 заготовки 32 не изменилась, и эта выемка соответствует теперь выемке 28а полого корпуса 6а. Аналогично, как было указано выше, сечение 40 сохранилось, не претерпев изменения, и соответствует теперь утолщению 20а.

После получения вышеуказанным способом двух элементов 2а и 2b тяги, каждый из которых имеет форму, идентичную форме, показанной на фиг.3е, осуществляют соединение первого и второго полых корпусов 6а, 6b этих элементов 2а, 2b тяги, предпочтительно при помощи сварки и еще предпочтительнее при помощи сварки трением. Таким образом, вышеуказанное соединение 4 принимает вид кругового сварного шва, соединяющего два соединительных конца 18а, 18b, содержащих два утолщения 20а, 20b, при этом указанное соединение 4 обеспечивает очень высокие характеристики.

Другим преимуществом такого способа является то, что оба соединяемых при помощи сварки трением элемента 2а, 2b тяги не требуют угловой разметки перед сваркой трением, поскольку их соответствующие наконечники 8а, 8b пока не подвергались механической обработке. Поэтому после этого этапа соединения двух полых корпусов 6а, 6b достаточно расположить оба элемента 2а, 2b тяги коаксиально вокруг оси 16, совпадающей с двумя продольными осями 31 этих двух элементов тяги.

Кроме того, следует отметить, что, несмотря на то, что технология сварки трением является предпочтительной, можно также предусмотреть другие технологии соединения, известные специалистам, не выходя за рамки настоящего изобретения, такие как лазерная сварка, электронно-лучевая сварка, сварка в среде инертного газа металлическим или вольфрамовым плавящимся электродом TIG/MIG и т.д.

После этого, как показано на фиг.3g относительно первого элемента 2а тяги, участок 38 наконечника, схематично показанный пунктирной линией, подвергают механической обработке с целью получения наконечника 8а требуемой формы, при этом указанную механическую обработку можно осуществлять, например, с использованием фрезерного станка, управляемого ЭВМ. Кроме того, во время этого этапа механической обработки выполняют также переходную зону 22а с наружной формой в виде усеченного конуса, которая заменяет собой перепад 44 уровня, первоначально предусмотренный на заготовке 32.

Для получения второго элемента 2b тяги выполняют совершенно идентичные операции.

Наконец, после этого можно осуществлять другие классические этапы, такие как термическая обработка, если таковая оказывается необходимой, или чистовая механическая обработка, обеспечивающая взаимозаменяемость тяг 1.

На фиг.5 показана монтажная система 60, устанавливаемая между стойкой 62 крепления двигателя летательного аппарата и двигателем 64, при этом указанная система 60 выполнена согласно предпочтительному варианту осуществления настоящего изобретения.

Как показано на фиг.5, монтажная система 60, выполненная между двигателем 64 и жесткой конструкцией 66 стойки 62 крепления, как известно специалистам, содержит передний узел 68 подвески, задний узел 70 подвески, а также устройство 72 восприятия тяговых усилий, создаваемых двигателем 64.

Отличительным признаком монтажной системы 60 является конструкция этого устройства 72 восприятия тяговых усилий, которое состоит из двух описанных выше конструкционных полых тяг 1.

Эти две тяги 1, которые также называют длинными тягами и длина которых может превышать два метра, с одной стороны, соединены, каждая, с передней частью центрального картера двигателя 64, а также с задним узлом 70 подвески.

Естественно, что, оставаясь в рамках настоящего изобретения, монтажная система 60 в альтернативном варианте может содержать устройство восприятия тяговых усилий с короткими тягами, в котором тяги соединены с передним узлом подвески вместо заднего узла подвески. В связи с этим следует уточнить, что применение этой монтажной системы 60 не ограничивается случаем, показанным на фиг.5, где двигатель 64 предназначен для крепления под несущей плоскостью 74 летательного аппарата.

Разумеется, специалист может вносить различные изменения в тяги 1, 100, в способ изготовления, а также в монтажную систему 60, которые были описаны выше исключительно в качестве неограничивающих примеров. В частности, описанный способ, а точнее его этап выполнения ротационной вытяжкой первого и второго полых корпусов можно адаптировать для получения конструкционной полой тяги, показанной на фиг.4. Кроме того, монтажную систему для двигателя летательного аппарата можно выполнить таким образом, чтобы ее устройство восприятия тяговых усилий содержало конструкционные полые тяги, показанные на фигуре 4.

Изобретение относится к конструкционной полой тяги. Тяга (1) содержит первый наконечник (8а), второй наконечник (8b), а также основной полый участок (10), расположенный между ними. Тяга также содержит первый и второй элементы (2а, 2b) тяги, жестко соединенные друг с другом и содержащие соответственно первый полый корпус (6а), выполненный за одно целое с первым наконечником (8а), а также второй полый корпус (6b), выполненный за одно целое со вторым наконечником (8b). При этом элементы (2а, 2b) жестко соединены друг с другом посредством соединения (4), выполненного на середине длины тяги, и предпочтительно выполнены посредством ротационной вытяжки. В частности, тягу применяют в монтажной системе, предназначенной для установки между стойкой крепления двигателя летательного аппарата и двигателем. Технический результат: соблюдение геометрической формы детали, снижение расхода материала, увеличение прочности. 3 н. и 19 з.п. ф-лы, 5 ил.

1. Конструкционная полая тяга (1, 100), содержащая первый наконечник (8а), второй наконечник (8b), а также основной полый участок (10), расположенный между двумя наконечниками (8а, 8b), отличающаяся тем, что содержит первый и второй элементы (2а, 2b) тяги, жестко соединенные друг с другом и содержащие соответственно первый полый корпус (6а), выполненный за одно целое с указанным первым наконечником (8а), а также второй полый корпус (6b), выполненный за одно целое с указанным вторым наконечником (8b), указанные первый и второй полые корпуса (6а, 6b) выполнены путем ротационной вытяжки, а указанные первый и второй элементы (2а, 2b) тяги жестко соединены друг с другом посредством соединения (4), выполненного на середине длины тяги.

2. Конструкционная полая тяга (1, 100) по п.1, отличающаяся тем, что соединение (4) является сварным швом.

3. Конструкционная полая тяга (1, 100) по п.2, отличающаяся тем, что соединение (4) является сварным швом, выполненным при помощи сварки трением.

4. Конструкционная полая тяга (1, 100) по п.1, отличающаяся тем, что первый и второй полые корпуса (6а, 6b) содержат, каждый, соединительный конец (18а, 18b), содержащий утолщение (20а, 20b).

5. Конструкционная полая тяга (1, 100) по п.1, отличающаяся тем, что первый и второй полые корпуса (6а, 6b) содержат, каждый, цилиндрическую внутреннюю поверхность (12а, 12b), а также наружную цилиндрическую поверхность (14а, 14b).

6. Конструкционная полая тяга (1, 100) по п.1, отличающаяся тем, что первый и второй полые корпуса (6а, 6b) содержат, каждый, цилиндрическую внутреннюю поверхность (12а, 12b), а также наружную не цилиндрическую поверхность (114а, 114b).

7. Конструкционная полая тяга (1, 100) по п.6, отличающаяся тем, что наружная нецилиндрическая поверхность (114а, 114b), по существу, имеет форму усеченного конуса.

8. Конструкционная полая тяга (1, 100) по п.1, отличающаяся тем, что первый и второй элементы (2а, 2b) тяги содержат, каждый, переходную зону (22а, 22b) между соответствующими полым корпусом (6а, 6b) и наконечником (8а, 8b), наружная форма которой имеет вид усеченного конуса.

9. Конструкционная полая тяга (1, 100) по п.1, отличающаяся тем, что первый и второй элементы (2а, 2b) тяги содержат, каждый, переходную зону (22а, 22b) между соответствующими полым корпусом (6а, 6b) и наконечником (8а, 8b), при этом указанная переходная зона (22а, 22b) содержит выемку (28а, 28b), выполненную во внутренней боковой стороне (24а, 24b) полого корпуса (6а, 6b), ограничивающей пустое пространство (26а, 26b) этого корпуса.

10. Способ изготовления конструкционной полой тяги по любому из предыдущих пунктов, отличающийся тем, что содержит следующие этапы, на которых

изготавливают заготовки (32) указанного первого элемента (2а) тяги, а также заготовки (32) указанного второго элемента (2b) тяги;

выполняют путем ротационной вытяжки первый и второй полые корпуса (6а, 6b) соответственно из двух заготовок (32); и

соединяют друг с другом первый и второй полые корпуса (6а, 6b).

11. Способ по п.10, отличающийся тем, что первый и второй полые корпуса (6а, 6b) соединяют посредством сварки.

12. Способ по п.11, отличающийся тем, что первый и второй полые корпуса (6а, 6b) соединяют посредством сварки трением.

13. Способ по п.10, отличающийся тем, что две заготовки (32) изготавливают так, что в области соединительного конца каждая из них содержит утолщение (40).

14. Способ по п.10, отличающийся тем, что две заготовки (32) изготавливают так, что каждая из них содержит внутреннюю цилиндрическую поверхность (48), в которую можно вставить вращающуюся оправку (54) во время ротационной вытяжки первого и второго полых корпусов (6а, 6b).

15. Способ по п.10, отличающийся тем, что ротационную вытяжку первого и второго полых корпусов (6а, 6b) из заготовок (32) осуществляют так, что каждый из них содержит наружную цилиндрическую поверхность (14а, 14b).

16. Способ по п.10, отличающийся тем, что ротационную вытяжку первого и второго полых корпусов (6а, 6b) из заготовок (32) осуществляют так, что каждый из них содержит наружную нецилиндрическую поверхность (114а, 114b).

17. Способ по п.16, отличающийся тем, что ротационную вытяжку первого и второго полых корпусов (6а, 6b) из заготовок (32) осуществляют так, что каждый из них содержит наружную поверхность (114а, 114b), по существу, в виде усеченного конуса.

18. Способ по п.10, отличающийся тем, что после соединения друг с другом первого и второго полых корпусов (6а, 6b) выполняют механическую обработку первого и второго наконечников (8а, 8b), причем эту механическую обработку производят на участке (38) наконечника каждой из указанных заготовок (32).

19. Способ по п.18, отличающийся тем, что механическую обработку первого и второго наконечников (8а, 8b) осуществляют так, что указанные первый и второй элементы (2а, 2b) тяги содержат, каждый, переходную зону (22а, 22b) с наружной формой в виде усеченного конуса между соответствующими полым корпусом (6а, 6b) и наконечником (8а, 8b).

20. Способ по п.10, отличающийся тем, что для каждого из двух элементов (2а, 2b) тяги перед соединением друг с другом первого и второго полых корпусов (6а, 6b) и предпочтительно перед ротационной вытяжкой первого и второго полых корпусов (6а, 6b) осуществляют механическую обработку выемки (52) во внутренней боковой стороне (50) участка (42) полого корпуса заготовки (32), при этом указанная внутренняя боковая сторона (50) ограничивает пустое пространство (46) этого участка (42) полого корпуса.

21. Способ по п.10, отличающийся тем, что изготовление двух заготовок (32) осуществляют на сплошном элементе (30) цилиндрической формы.

22. Монтажная система (60) для установки между стойкой (62) крепления двигателя летательного аппарата и двигателем (64), содержащая множество узлов (68, 70) подвески двигателя, а также тяги (1, 100) восприятия тяговых усилий, создаваемых указанным двигателем (64), отличающаяся тем, что каждая из указанных тяг (1, 100) восприятия тяговых усилий выполнена в виде конструкционной полой тяги по любому из пп.1-9.

| US 2003024494 А1, 06.02.2003 | |||

| DE 19532953 А1, 13.03.1997 | |||

| Способ изготовления полой толстостенной осесимметричной металлической детали | 1979 |

|

SU997910A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕТАЛЕЙ ТИПА ЦИЛИНДРЫ МЕТОДОМ РОТАЦИОННОЙ ВЫТЯЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2216423C2 |

| Способ сварки трением трубчатых деталей | 1985 |

|

SU1306672A1 |

| US 2001025902 А1, 04.10.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЛЕГМАТИЗИРУЮЩЕГО СОСТАВА ДЛЯ ЗАЩИТЫ УГЛЕВОДОРОДНЫХ МОТОРНЫХ ТОПЛИВ ОТ ВОЗГОРАНИЯ | 2014 |

|

RU2599793C2 |

| Способ получения аммонийных солей редкосшитых сополимеров акриловой кислоты | 1987 |

|

SU1452811A1 |

| СПОСОБ И СИСТЕМА ДЛЯ СПОСОБСТВОВАНИЯ ВЫПОЛНЕНИЮ ФУНКЦИЙ АВТОМАТИЧЕСКОЙ УСТАНОВКИ ВЗАИМООТНОШЕНИЙ С СОСЕДНИМИ УСТРОЙСТВАМИ | 2009 |

|

RU2472312C2 |

Авторы

Даты

2009-11-10—Публикация

2006-03-30—Подача