Изобретение относится к ремонту и упрочнению транспортирующих газ или жидкость трубопроводов, в частности для устранения утечки газа или жидкости и падения давления в системе, возникающих от действия внутреннего давления в местах дефектов трубопровода - коррозионных раковин и свищей, пробоин и трещин вследствие механических повреждений и т.п.

Известен способ ремонта трубопроводов [1], заключающийся в определении аварийной зоны трубопровода, вскрытии его в этой зоне, удалении изоляционного покрытия, зачистке дефектной зоны с выявлением места и характера дефектной полости на наружной поверхности трубопровода, заполнении ее заполняющим материалом в неотвержденном деформируемом состоянии, приклеивании эластичной деформируемой прокладки, охватывающей трубопровод, последовательной намоткой двух лент с заданным натяжением, достаточным для максимального сжатия эластичной прокладки, при этом первая лента, образующая два начальных витка муфты, приклеивается только нижним концом к трубопроводу, а верхним концом - к соприкасающемуся витку намотанной второй ленты, причем витки между собой остаются неприклеенными, в то же время для обеспечения заданного натяжения ленты при ее намотке на трубопровод намотку осуществляют прижимным роликом, совершающим планетарное движение вокруг трубы.

Недостатками данного способа являются невозможность обеспечения герметичности трубопровода с внутренним давлением свыше 40 МПа из-за низкой адгезионной прочности клеевой композиции со стальной основой [2], значительная трудоемкость и дороговизна применяемого оборудования.

Технический результат направлен на достижение герметичности трубопровода с внутренним давлением более 40 МПа, увеличением адгезионной прочности газодинамического покрытия на стальной основе при применении «холодного» газодинамического напыления (ХГДН).

Технический результат достигается в определении аварийной зоны трубопровода, вскрытии его в этой зоне, удалении изоляционного покрытия, зачистке дефектной зоны с выявлением места и характера дефектной полости на наружной поверхности трубопровода, при этом для восстановления аварийной зоны трубопровода (трещина) используют постановку на место повреждения специальной стальной муфты с внутренним диаметром, равным наружному диаметру трубопровода (d2), длиной (4-5)d2 и толщиной стенки не менее 0,7-0,8d2, и прикрепление ее к трубопроводу по краям методом «холодного» газодинамического напыления с длиной напыляемого слоя не менее (2-3)d2 и толщиной покрытия до 0,8-1,2d2.

Отличительным признаком от прототипа является то, что для восстановления аварийной зоны трубопровода (трещина) используют постановку на место повреждения специальной стальной муфты с внутренним диаметром, равным наружному диаметру трубопровода (d2), длиной (4-5)d2 и толщиной стенки не менее 0,7-0,8d2, и прикрепление ее к трубопроводу по краям методом «холодного» газодинамического напыления с длиной напыляемого слоя не менее (2-3)d2 и толщиной покрытия до 0,8-1,2d2.

Заявленный способ соответствует категории «новизна» и позволяет сделать вывод о соответствии критерию «существенное отличие».

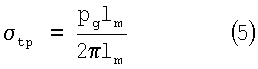

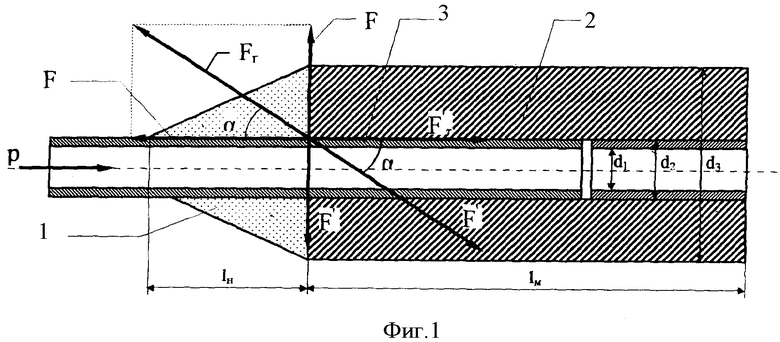

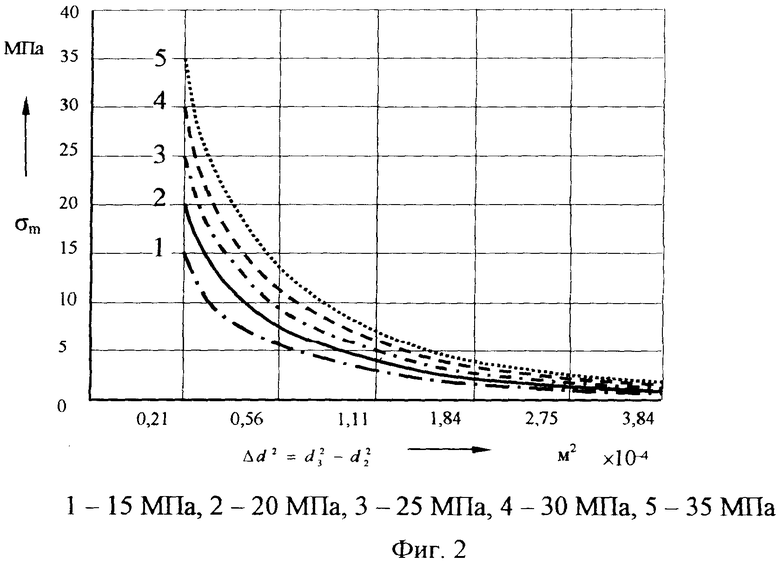

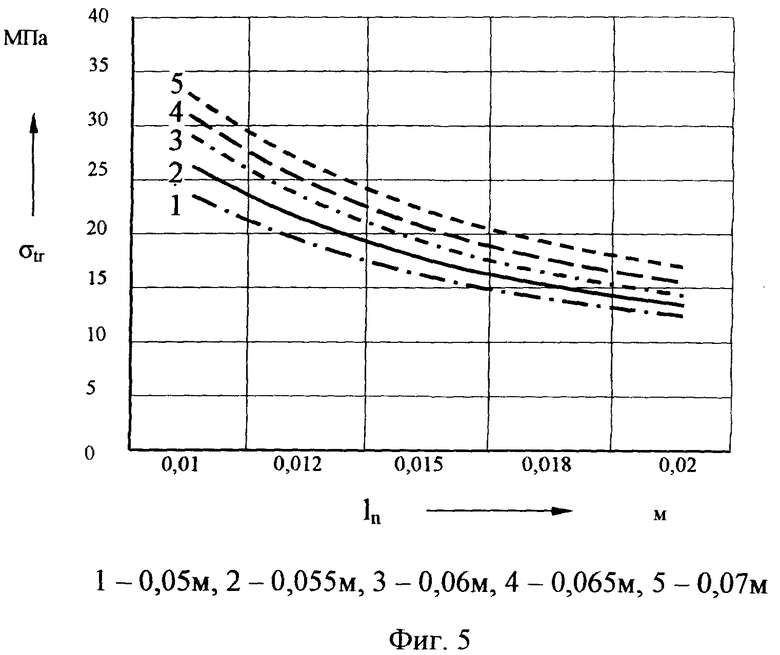

На фиг.1 показана система «трубопровод - муфта»; на фиг.2 - график зависимости требуемой адгезионной прочности покрытия от толщины муфты; на фиг.3 - график зависимости адгезионной прочности от давления в трубопроводе; на фиг.4 - график зависимости требуемой адгезионной прочности покрытия от длины муфты;. на фиг.5 - график зависимости требуемой адгезионной прочности от длины напыленного покрытия на трубопровод.

Способ реализуется следующим образом.

Известными методами определяют аварийную зону трубопровода. В этой зоне трубопровод вскрывают, обрезают по дефекту, зачищают дефектные зоны. После чего два конца трубопровода 3 (фиг.1) соединяют по торцам друг с другом внутри муфты 2 без зазора, внутренний диаметр которой равен наружному диаметру трубопровода, и осуществляют прикрепление муфты 2 к трубопроводу 3 методом «холодного» газодинамического напыления (газодинамическое покрытие 1). Напыление производят оборудованием «ДИМЕТ», мод.403, порошковым материалом А-20-11, предназначенным для формирования герметизирующего соединения, содержащим порошок алюминия с размером частиц 1-50 мкм, порошок цинка размером частиц 1-100 мкм и порошок карбида кремния с размером частиц 1-60 мкм [3].

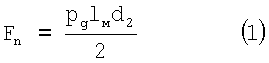

По трубопроводу протекает жидкость под определенным давлением, следовательно, в системе возникают Fn - сила, действующая на нормальный отрыв, и Fτ - сила тангенциального сдвига, а также равнодействующая этих сил Fr (фиг.1), которые стремятся разрушить покрытие и привести к разгерметизации системы. При выполнении условия F'n>Fn, F'τ>Fτ, F'r>Fr система находится в герметичном состоянии. В остальных случаях будет происходить разгерметизация системы. Сила, действующая на нормальный отрыв, записывается в виде формулы (1) [4]

где Fn - равнодействующая элементарных сил давления, действующих на муфту, МПа;

pg - давление жидкости в трубопроводе, МПа;

lм - длина муфты, м;

d2 - наружный диаметр трубопровода, м.

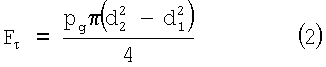

Сила при тангенциальном сдвиге записывается в виде формулы (2) [4]

где d1 - внутренний диаметр трубопровода, м.

Согласно законам механики в покрытии возникают силы F'n, F'τ, F'r, которые уравновешивают силы Fn, Fτ, Fr и зависят от различных свойств напыленного покрытия (адгезионная, когезионная прочность, плотность, пористость и т.д.).

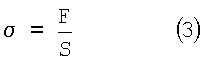

По данным работы [5], основным физико-механическим свойством покрытия, влияющим на давление разгерметизации, является адгезионная прочность, рассчитываемая по формуле (3)

где σ - адгезионная прочность, МПа;

F - сила, действующая на отрыв, МПа;

S - площадь, на которую действует сила, м2.

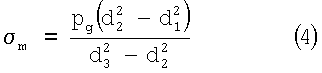

Подставляя в формулу (3) значения, полученные из формул (1) и (2), выводим формулы (4) и (5) адгезионной прочности для данной системы

где σm - адгезионная прочность покрытия на торце муфты, МПа;

σtp - адгезионная прочность покрытия на трубопроводе, МПа;

dЗ - наружный диаметр муфты, м;

ln - длина покрытия, напыленного на трубопроводе, м.

Для установления влияния адгезионной прочности газодинамического покрытия на давление разгерметизации системы соединения «трубопровод - муфта» были построены зависимости данного параметра от конструкционных факторов (фиг.2, 3, 4, 5). На данных графиках видно, какие конструкционные параметры необходимо задавать для того, чтобы при ремонте трубопровода выполнялось условие его герметичности, а также каким образом эти параметры влияют на изменение адгезионной прочности.

Таким образом, предлагаемый способ обеспечивает высокое качество ремонта, увеличение адгезионной прочности газодинамического покрытия и стойкости герметизирующего соединения, возможность работы при максимальном давлении свыше 40 МПа за счет установления оптимального значения размеров муфты (длина и толщина стенки) и параметров напыления покрытия (длина и толщина напыления).

Пример реализации способа

С использованием установки «ДИМЕТ-403» восстанавливались данным способом неисправные трубопроводы высокого давления системы питания двигателя КамА3-740 и ЯМ3-238 (см. фиг.6), где 1 - газодинамическое напыление, 2 - муфта, 3 - трубопровод. После восстановления трубопроводов заявленным способом провели испытание на герметичность (давлением 80 МПа), разгерметизации и видимых изменений в газодинамическом покрытии не обнаружено. После чего данные трубопроводы установили на автомобили, находящиеся в эксплуатации. На данный момент автомобили прошли более 30000 км разгерметизации и видимых нарушений покрытия при контрольных осмотрах обнаружено не было, в настоящее время они продолжают выполнять различные задачи.

Источники информации, принятые во внимание

1. Пат. РФ №2172886, МПК F16L 55/17 Способ ремонта трубопроводов [Текст] / Протасов В.Н.; заявитель и патентообладатель ООО «ФОЛЕОН» - №2000125088/06; заявл. 10.06.00; опубл. 27.08.01; Бюл. №48 (I ч.) - 5 с.; ил.

2. Ю.М.Лахтин, В.П.Леонтьева. Материаловедение [Текст] - М.: Машиностроение, 1990 г. с.144-149.

3. В.Н.Анциферов. Порошковая металлургия и напыленные покрытия [Текст] Учебник для вузов. / Г.В.Бобров, Л.К.Дружинин и др. - М.: Металлургия, 1987.792 с.

4. B.C.Вознюк «Гидравлика и гидравлические машины» [Текст]. - М.: Воениздат, 1979. - 168 с.

5. В.Ф.Косарев. Физические основы холодного газодинамического напыления [Текст]: дис. д-ра физ. - мат.наук: 01.02.05 / В.Ф.Косарев - Новосибирск, 2003. - 292 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| СПОСОБ РЕМОНТА ГИДРОЦИЛИНДРОВ | 2011 |

|

RU2476299C1 |

| Порошковый материал для газодинамического напыления дефектных головок блоков цилиндров | 2018 |

|

RU2688025C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА И СПОСОБ ЕЕ УСТАНОВКИ | 2003 |

|

RU2240468C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2000 |

|

RU2170875C2 |

| СПОСОБ БЕЗОГНЕВОГО КОМПОЗИТНОГО РЕМОНТА ПОСТОЯННЫМ МЕТОДОМ СКВОЗНЫХ ДЕФЕКТОВ ТРУБОПРОВОДОВ БЕЗ ИЗМЕНЕНИЯ РЕЖИМОВ ПЕРЕКАЧКИ | 2023 |

|

RU2805717C1 |

| Способ получения покрытий с интерметаллидной структурой | 2018 |

|

RU2701612C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2000 |

|

RU2172886C1 |

| СПОСОБ ИСПЫТАНИЯ КОМПОЗИТНО-МУФТОВОЙ РЕМОНТНОЙ КОНСТРУКЦИИ ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2012 |

|

RU2531126C2 |

Изобретение относится к ремонту и упрочнению транспортирующих газ или жидкость трубопроводов, в частности, для устранения утечки газа или жидкости. Способ состоит из следующих операций. Определение аварийной зоны трубопровода, вскрытие его в этой зоне. Удаление изоляционного покрытия. Зачистка дефектной зоны с выявлением места и характера дефектной полости на наружной поверхности трубопровода. Для восстановления аварийной зоны трубопровода (трещина) используют постановку на место повреждения специальной стальной муфты. Внутренний диаметр муфты равен наружному диаметру трубопровода (d2), длина (4-5)d2 и толщина стенки не менее 0,7-0,8d2. Муфта прикрепляется к трубопроводу по краям методом «холодного» газодинамического напыления. Длина напыляемого слоя не менее (2-3)d2 и толщина покрытия до 0,8-1,2d2. Технический результат: восстановление герметичности трубопровода с внутренним давлением более 40 МПа. 6 ил.

Способ ремонта трубопроводов, заключающийся в определении аварийной зоны трубопровода, вскрытии его в этой зоне, удалении изоляционного покрытия, зачистке дефектной зоны с выявлением места и характера дефектной полости на наружной поверхности трубопровода, отличающийся тем, что для восстановления аварийной зоны трубопровода (трещина) используют постановку на место повреждения специальной стальной муфты с внутренним диаметром, равным наружному диаметру трубопровода (d2), длиной (4-5)d2 и толщиной стенки не менее 0,7-0,8d2, и прикрепление ее к трубопроводу по краям методом «холодного» газодинамического напыления с длиной напыляемого слоя не менее (2-3)d2 и толщиной покрытия до 0,8-1,2d2.

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2000 |

|

RU2172886C1 |

| Способ соединения труб | 1973 |

|

SU503681A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1995 |

|

RU2108992C1 |

| ВЕСОИЗМЕРИТЕЛЬНЫЙ ПНЕВМОМОДУЛЬ | 1997 |

|

RU2164011C2 |

| DE 19536102 A1, 11.04.1996 | |||

| Орлов П.И | |||

| Основы конструирования: Справочно-методическое пособие | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| / Под ред | |||

| П.Н.Учаева | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Машиностроение, 1988, 544 с., с.23, рис.12. | |||

Авторы

Даты

2009-11-10—Публикация

2008-04-15—Подача