Перекрестная ссылка на родственные заявки

По настоящей заявке испрашивается приоритет патентной заявки КНР №201911423745.8, поданной 31 декабря 2019 года и озаглавленной «Способ и система для повышения устойчивости процесса производства игольчатого кокса», содержание которой во всей своей полноте включено в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящее изобретение относится к области производства игольчатого кокса и, в частности, к системе и способу производства игольчатого кокса с повышенной устойчивостью.

Предшествующий уровень техники настоящего изобретения

Производство игольчатого кокса, как правило, осуществляют с применением процесса замедленного коксования, но образование игольчатого кокса соответствует теории жидкофазной карбонизации, и в производственном процессе, который отличается от традиционного процесса замедленного коксования, принята эксплуатация при переменной температуре.

В документе CN 103184057 A раскрыт способ производства игольчатого кокса в процессе эксплуатации при переменной температуре, в котором температуру в коксовальной колонне регулируют и поддерживают на уровне 390-510°С посредством регулирования температуры на выпуске коксовальной печи. На первой стадии реакции температура в коксовальной колонне составляет 390-460°С, и в системе образуется промежуточная жидкокристаллическая фаза; на второй стадии реакции температура в коксовальной колонне повышается и составляет 450-480°С и начинается затвердевание промежуточной жидкокристаллической фазы; и на третьей стадия реакции температура в коксовальной колонне повышается и составляет 460-510°С, и промежуточная жидкокристаллическая фаза полностью затвердевает с образованием игольчатого кокса.

В документе CN 104560152 А раскрыт способ производства игольчатого кокса в процессе эксплуатации при переменной температуре и переменном давлении, в котором температуру на выпуске коксовальной печи регулируют в пределах диапазона 430-520°С, и давление коксовальной колонны регулируют в пределах диапазона 0,1-3,0 МПа. На первой стадии реакции температуру на выпуске печи повышают от низкого уровня, составляющего 480°С, и давление коксовальной колонны поддерживают на уровне 1,5 МПа; на второй стадии реакции температуру на выпуске печи непрерывно повышают, давление коксовальной колонны постепенно снижают до уровня 0,5 МПа, а затем поддерживают на постоянном уровне, и образуется игольчатый кокс.

Вследствие характеристик перемененной температуры и переменного давления в процессе производства игольчатого кокса промышленное производство игольчатого кокса оказывается весьма затруднительным, и эксплуатация устройства является неустойчивой. На начальной стадии реакции необработанный материал поступает в коксовальную колонну при менее высокой температуре, происходит умеренная реакция, образуется относительно меньшее количество газойля, и количество жидкости в коксовальной колонне непрерывно увеличивается; по мере протекания реакции температура печи постепенно повышается, температура в коксовальной колонне постепенно увеличивается до температуры коксования, происходят интенсивные реакции термического крекинга и термической поликонденсации, и большое количество газойля выводится во фракционирующую систему; в конце реакции материалы в коксовальной колонне в значительной степени затвердевают с образованием игольчатого кокса, и уменьшается количество производимого газойля. В течение реакционного периода в целом наблюдается значительная изменчивость количества газойля, выводимого в верхней секции коксовальной колонны, является широким диапазон регулирования системы, регулирующей давление в верхней секции коксовальной колонны, и система, регулирующая давление, не всегда может поддерживать надлежащий диапазон эксплуатации; кроме того, наблюдается значительная изменчивость пропускной способности фракционирующей установки, и, следовательно, эффект разделения является неудовлетворительным, что неблагоприятно воздействует на эксплуатационную устойчивость.

Краткое раскрытие настоящего изобретения

Согласно настоящему изобретению преодолены недостатки предшествующего уровня техники и предложены новая система и способ производства игольчатого кокса, посредством которых может быть повышена устойчивость процесса производства игольчатого кокса, и в течение всего реакционного периода коксовальная фракционирующая колонна проявляет незначительную изменчивость пропускной способности и высокую точность разделения, и можно легко регулировать давление коксовальной колонны таким образом, что значительно повышается эксплуатационная устойчивость системы в целом.

Согласно аспекту настоящего изобретения предложена система производства игольчатого кокса, которую составляют:

коксовальная колонна, содержащая впуск необработанного материала и выпуск газойля, в которой углеводородсодержащий исходный необработанный материал вводят в реакцию, производя игольчатый кокс и газойль;

стабилизирующая давление колонна, содержащая впуск газойля, выпуск верхней легкой фракции, выпуск нижней фракции газойля и впуск рециклового газойля, которая принимает газойль из коксовальной колонны и разделяет его на верхнюю легкую фракцию и нижнюю фракцию газойля, и регулятор давления установлен в верхней секции стабилизирующей давление колонны для регулирования давления в верхней секции указанной колонны;

буферный резервуар, содержащий впуск, первый выпуск нижней фракции газойля, и второй выпуск нижней фракции газойля, который принимает нижнюю фракцию газойля из стабилизирующей давление колонны и производит буферное действие; и

коксовальная фракционирующая колонна, содержащая впуск, выпуск легкого газойля и выпуск тяжелого газойля, которая принимает нижнюю фракцию газойля из буферного резервуара и разделяет ее на легкий газойль и тяжелый газойль;

причем выпуск газойля коксовальной колонны находится в сообщении с впуском газойля стабилизирующей давление колонны через трубопровод, и ни один регулятор давления для регулирования давления в верхней секции коксовальной колонны не установлен в коксовальной колонне или на газойлевом трубопроводе, присоединяющем коксовальную колонну к стабилизирующей давление колонне,

впуск буферного резервуара находится в сообщении с выпуском нижней фракции газойля стабилизирующей давление колонны, первый выпуск нижней фракции газойля буферного резервуара находится в сообщении с впуском рециклового газойля стабилизирующей давление колонны через трубопровод, на котором установлен регулятор температуры, и второй выпуск нижней фракции газойля буферного резервуара находится в сообщении с впуском коксовальной фракционирующей колонны, и

необязательно выпуск тяжелого газойля коксовальной фракционирующей колонны находится в сообщении с впуском необработанного материала коксовальной колонны.

Согласно второму аспекту настоящего изобретения предложен способ производства игольчатого кокса с применением системы согласно настоящему изобретению, включающий следующие стадии:

(1) осуществление реакции нагретого углеводородсодержащего исходного необработанного материала в коксовальной колонне с получением игольчатого кокса и газойля;

(2) разделение газойля из коксовальной колонны в стабилизирующей давление колонне с получением верхней легкой фракции и нижней фракции газойля;

(3) направление нижней фракции газойля из стабилизирующей давление колонны в буферный резервуар и выведение двух потоков нижней фракции газойля из буферного резервуара;

(4) возвращение первого потока нижней фракции газойля из буферного резервуара в стабилизирующую давление колонну после регулирования температуры;

(5) направление второго потока нижней фракции газойля из буферного резервуара в коксовальную фракционирующую колонну, разделение потока на легкий газойль и тяжелый газойль в указанной колонне и необязательное возвращение тяжелого газойля в коксовальную колонну для последующей реакции,

причем давление в верхней секции стабилизирующей давление колонны регулируют с применением регулятора давления, установленного в верхней секции стабилизирующей давление колонны, и в результате этого давление в верхней секции коксовальной колонны поддерживается на установленном уровне.

По сравнению с предшествующим уровнем техники система и способ производства игольчатого кокса имеют следующие преимущества.

(1) Согласно предшествующему уровню техники в течение всего периода производства игольчатого кокса наблюдается значительная изменчивость скорость выведения газойля из коксовальной колонны, давление коксовальной колонны регулируют с применением регулятора давления, установленного в верхней секции коксовальной колонны, и оказывается широким диапазон эксплуатации регулятора, таким образом, что эксплуатация реакционной системы проявляет значительную изменчивость и оказывается неустойчивой. Согласно настоящему изобретению стабилизирующая давление колонна расположена ниже по потоку относительно коксовальной колонны, и регулятор давления установлен в верхней секции стабилизирующей давление колонны, и поскольку выпуск газойля в верхней секции коксовальной колонны находится в сообщении с впуском газойля стабилизирующей давление колонны, и ни один регулятор давления не установлен в коксовальной колонне или на газойлевом трубопроводе, присоединяющем коксовальную колонну к стабилизирующей давление колонне, давление в верхней секции коксовальной колонны и давление в верхней секции стабилизирующей давление колонны тесно взаимосвязаны, таким образом, что давление в верхней секции коксовальной колонны можно регулировать посредством регулирования давления в верхней секции стабилизирующей давление колонны. В то же время, количество легкой фракции, выводимой из верхней секции стабилизирующей давление колонны значительно меньше по сравнению с количеством газойля, выводимого из верхней секции коксовальной колонны, в результате чего значительно уменьшается диапазон эксплуатации регулятора давления, и регулятор давления можно устойчиво поддерживать в пределах оптимального диапазона эксплуатации, который является благоприятным для устойчивого регулирования давления в верхней секции коксовальной колонны.

(2) Часть газойля из коксовальной колонны может конденсироваться в стабилизирующей давление колонне, предусмотренной согласно настоящему изобретению, таким образом, что скорость движения верхней легкой фракции стабилизирующей давление колонны составляет менее чем скорость движения газойля в верхней секции коксовальной колонны, и поскольку давление в верхней секции стабилизирующей давление колонны регулируется посредством скорости движения верхнего компонента, оказывается относительно небольшим диапазон эксплуатации регулирующего поток клапана, и в результате этого может уменьшаться изменчивость давления в системе. Кроме того, количество производимого газойля непрерывно изменяется в течение процесса производства игольчатого кокса, и таким образом, регулирующий давление клапан необходимо постоянно регулировать, чтобы поддерживать давление в колонне. Когда регулирующий давление клапан установлен в верхней секции коксовальной колонны, может потребоваться значительное изменение степени открытия клапана, температура газойля в верхней секции коксовальной колонны может составлять 420°С или более, и может легко происходить коксование. Когда регулирующий давление клапан установлен в верхней секции стабилизирующей давление колонны, требуется лишь небольшое изменение степени открытия клапана, температура легкой фракции является относительно низкой, и скорость коксования уменьшается, в результате чего может повышаться эксплуатационная устойчивость устройства в целом, и может быть продлен период эксплуатации устройства.

(3) В системе и способе согласно настоящему изобретению регулируется уровень жидкости в стабилизирующей давление колонне, и обеспечена изменчивость ее температуры эксплуатации в пределах обоснованного диапазона посредством взаимодействия в процессе эксплуатации со стабилизирующей давление колонной и буферным резервуаром и возвращения нижней фракции газойля с регулируемой температурой, в результате чего обеспечивается поддержание давления в верхней секции стабилизирующей давление колонны на установленном уровне.

(4) По сравнению с документами предшествующего уровня техники, согласно которым газойль, выводимый из верхней секции коксовальной колонны, направляют непосредственно в коксовальную фракционирующую колонну путем выведения нижней фракции газойля из буферного резервуара в коксовальную фракционирующую колонну, согласно настоящему изобретению может быть значительно уменьшена изменчивость эксплуатации фракционирующей колонны, и может быть повышена точность разделения. С одной стороны, в течение всего производственного периода нижняя фракция газойля может быть направлена во фракционирующую колонну с определенной скоростью движения в зависимости от необходимости, и в результате этого может быть устранено неблагоприятное воздействие на эксплуатацию фракционирующей колонны, вызываемое неустойчивостью скоростью введения исходного материала; с другой стороны, неконденсирующийся газ и часть легкой жидкости в составе газойля удаляются из нижней фракции газойля, в результате чего уменьшается изменчивость свойств исходного материала, поступающего во фракционирующую колонну.

Краткое описание фигур

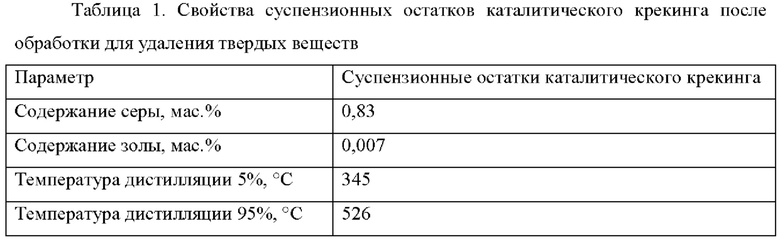

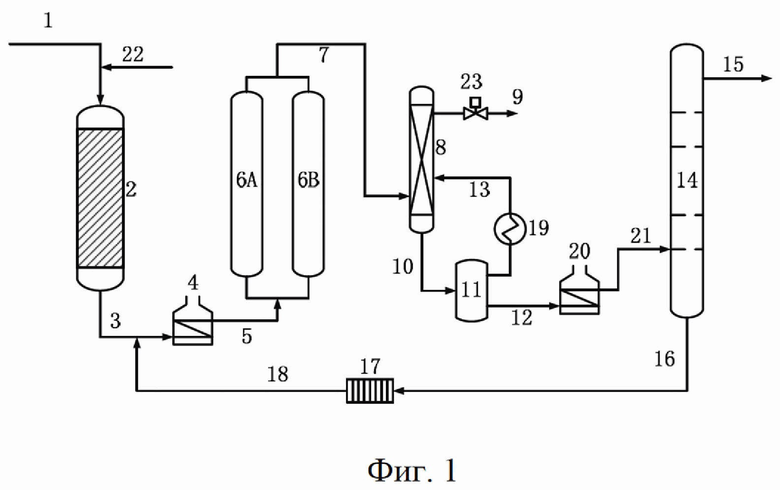

На фиг. 1 представлена схематическая диаграмма системы и способа производства игольчатого кокса согласно предпочтительному варианту осуществления настоящего изобретения.

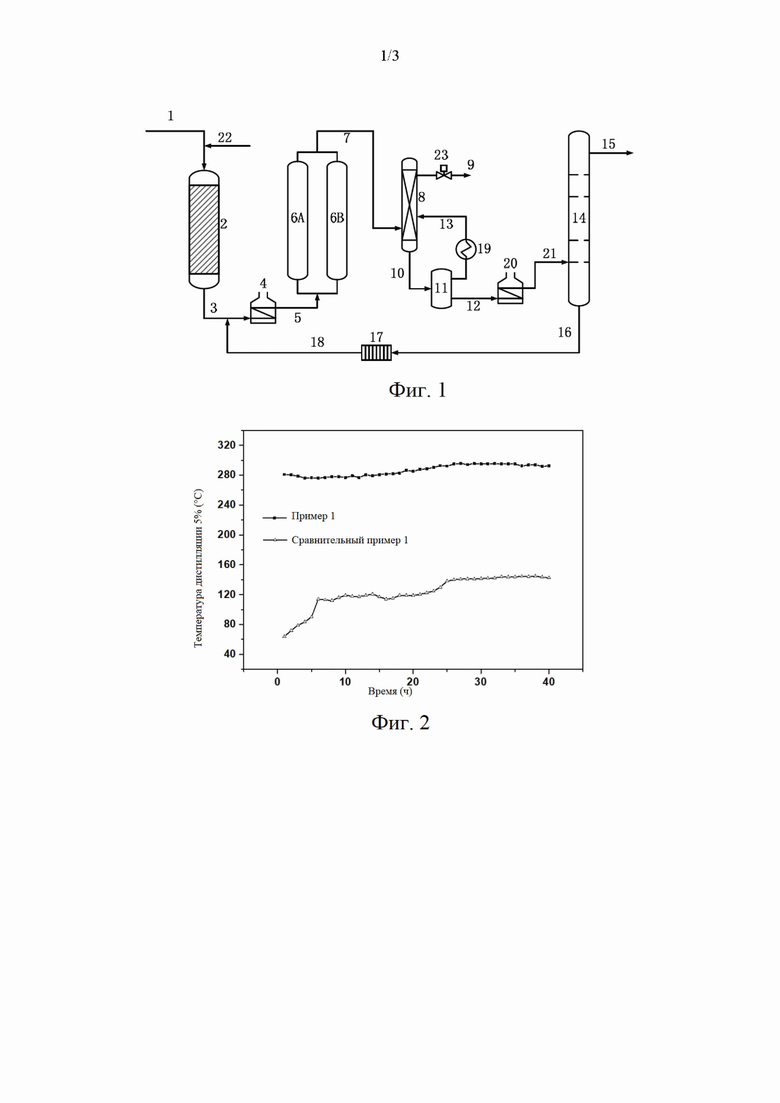

На фиг. 2 представлен график температуры дистилляции 5% жидкого компонента в составе исходного материала, поступающего в коксовальную фракционирующую колонну, в зависимости от продолжительности реакции.

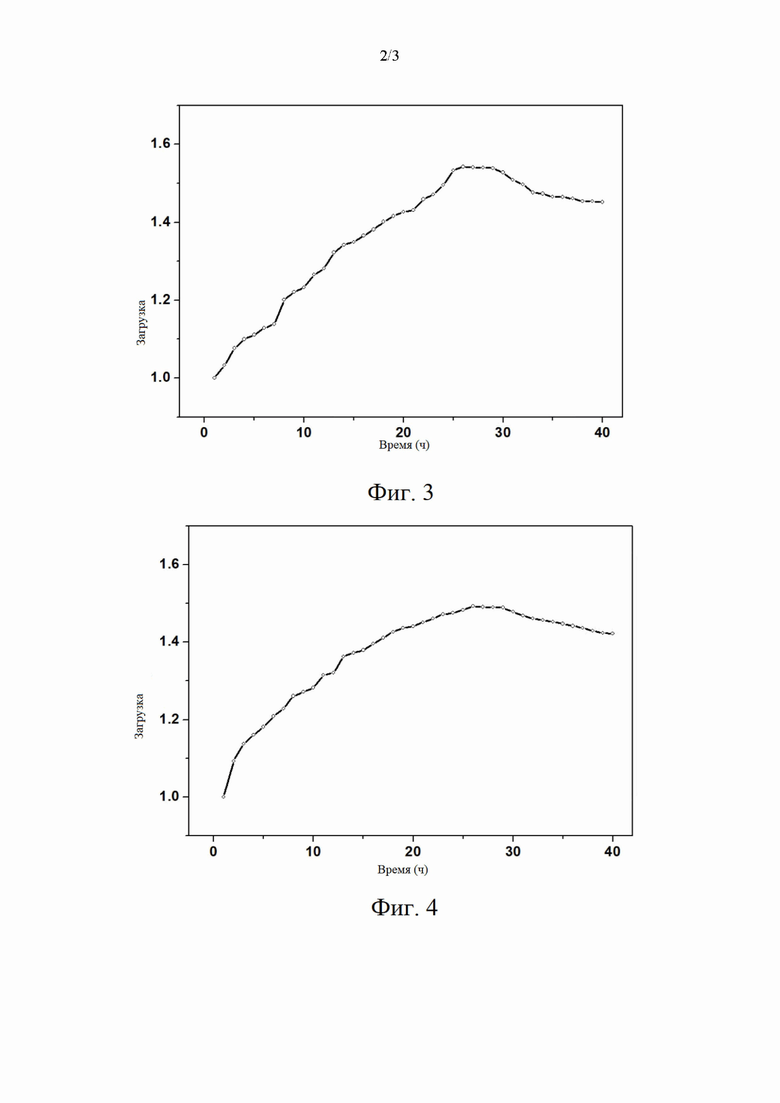

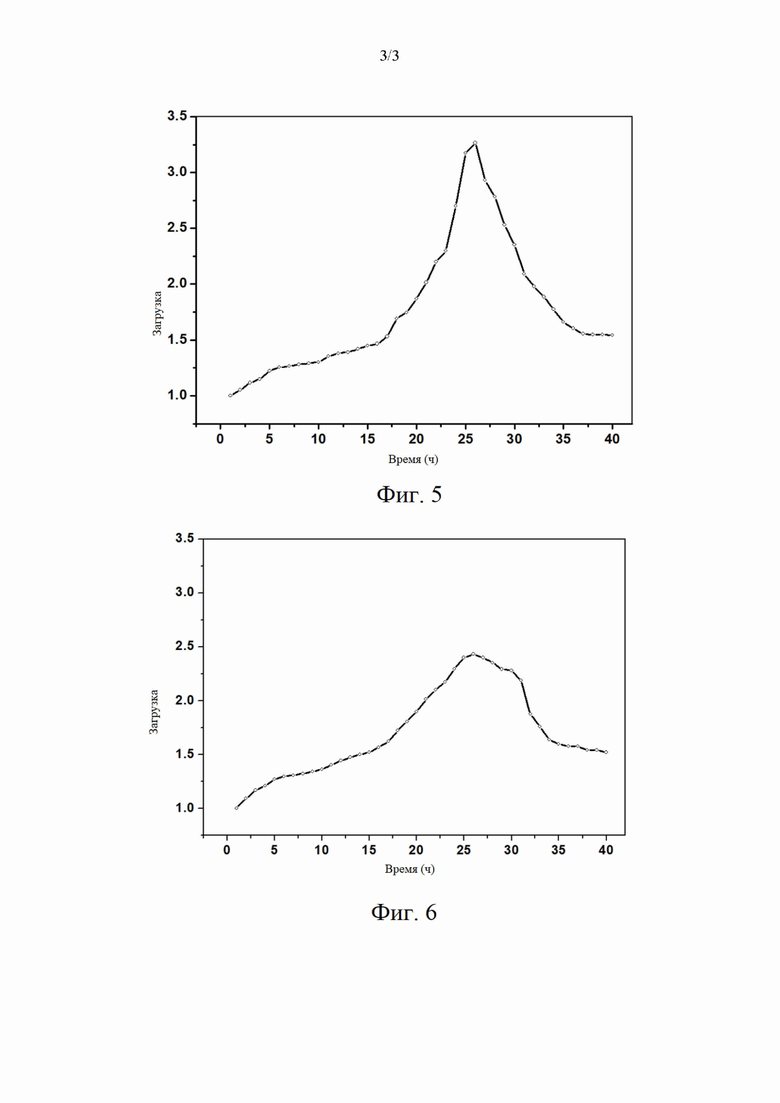

На фиг. 3 представляет график загрузки коксовальной фракционирующей колонны в зависимости от продолжительности реакции для примера 1.

На фиг. 4 представляет график загрузки коксовальной фракционирующей колонны в зависимости от продолжительности реакции для примера 2.

На фиг. 5 представляет график загрузки коксовальной фракционирующей колонны в зависимости от продолжительности реакции для сравнительного примера 1.

На фиг. 6 представляет график загрузки коксовальной фракционирующей колонны в зависимости от продолжительности реакции для сравнительного примера 2.

Подробное раскрытие настоящего изобретения

Настоящее изобретение будет подробно описано далее в настоящем документе с представлением конкретных вариантов осуществления и сопровождающих фигур. Следует отметить, что конкретные варианты осуществления настоящего изобретения представлены исключительно для иллюстративных целей и не предназначены для ограничительных целей каким-либо образом.

Любые конкретные числовые значения, в том числе конечные точки числовых диапазонов, которые описаны в контексте настоящего изобретения, не ограничиваются соответствующими точными значениями, но они должны быть истолкованы как дополнительно охватывающие все значения вблизи указанных точных значений, например, все значения в пределах ±5% от указанных точных значений. Кроме того, в отношении любого числового диапазона, описанного в настоящем документе, могут быть произведены произвольные сочетания между конечными точками диапазона, между каждой конечной точкой и любым конкретным значением в пределах диапазона, или между любыми двумя конкретными значениями в пределах диапазона с получением одного или нескольких новых числовых диапазонов, причем вышеупомянутые новые числовые диапазоны также следует рассматривать в качестве конкретно описанных в рамках настоящего изобретения.

Если не указано иное условие, термины, используемые в настоящем документе, имеют такие значения, которые обычно понимают специалисты в данной области техники; и если термины определены в настоящем документе, и их определения отличаются от обычного понимания в технике, то преобладающую силу имеют определения, представленные в настоящем документе.

В контексте настоящего изобретения термин «коксовальная колонна» означает реакционное оборудование для производства игольчатого кокса из углеводородсодержащего исходного необработанного материала посредством реакции коксования, причем данное оборудование может присутствовать в любой форме, обычно используемой в технике, и в данном отношении отсутствует какое-либо конкретное ограничение согласно настоящему изобретению.

В контексте настоящего изобретения термин «коксовальная фракционирующая колонна» означает оборудование для разделения газойля, производимого в течение реакции коксования, посредством фракционной дистилляции, причем данное оборудование может присутствовать в любой форме, обычно используемой в технике, и в данном отношении отсутствует какое-либо конкретное ограничение согласно настоящему изобретению.

В контексте настоящего изобретения термин «легкий газойль» означает компонент, имеющий относительно менее высокую температуру кипения и получаемый из верхней секции коксовальной фракционирующей колонны, и термин «тяжелый газойль» означает компонент, имеющий относительно более высокую температуру кипения и получаемый из нижней секции коксовальной фракционирующей колонны, и температура разделения между легким газойлем и тяжелым газойлем может быть выбрана в зависимости от фактических потребностей. Как правило, температура дистилляции 95% «легкого газойля» составляет приблизительно 300-400°С и предпочтительно приблизительно 320-360°С, и температуру дистилляции 5% «тяжелого газойля» регулируют таким образом, что она превышает температуру дистилляции 95% «легкого газойля», и это превышение составляет приблизительно 3°С или более.

В контексте настоящего изобретения, в дополнение к тому, что было указано определенным образом, любой объект или объекты, которые не были упомянуты, следует считать такими же, как соответствующие объекты, известные в технике, без какого-либо изменения. Кроме того, любой из вариантов осуществления, которые описаны в настоящем документе, может быть произвольным образом объединены с одним один или несколькими из других вариантов осуществления, которые описаны в настоящем документе, и полученные в результате такого объединения технические решения или идеи, следует рассматривать в качестве части первоначального раскрытия или первоначального описания настоящего изобретения, и при этом их не следует рассматривать в качестве нового объекта, который не был описан или предположен в настоящем документе, если специалистов в данной области техники не понимают, что такое объединение очевидным образом оказывается необоснованным.

Все патентные и непатентные документы, которые процитированы в настоящем документе, в том числе, но без ограничения, учебные пособия и журнальные статьи, во всей своей полноте, включены в настоящий документы посредством ссылки.

Согласно первому аспекту настоящего изобретения предложена система производства игольчатого кокса, которую составляют:

коксовальная колонна, содержащая впуск исходного необработанного материала и выпуск газойля, в которой углеводородсодержащий исходный необработанный материал вводят в реакцию, производя игольчатый кокс и газойль;

стабилизирующая давление колонна, содержащая впуск газойля, выпуск верхней легкой фракции, выпуск нижней фракции газойля и впуск рециклового газойля, которая принимает газойль из коксовальной колонны и разделяет его на верхнюю легкую фракцию и нижнюю фракцию газойля, и регулятор давления установлен в верхней секции стабилизирующей давление колонны для регулирования давления в верхней секции указанной колонны;

буферный резервуар, содержащий впуск, первый выпуск нижней фракции газойля, и второй выпуск нижней фракции газойля, который принимает нижнюю фракцию газойля из стабилизирующей давление колонны и производит буферное действие; и

коксовальная фракционирующая колонна, содержащая впуск, выпуск легкого газойля и выпуск тяжелого газойля, которая принимает нижнюю фракцию газойля из буферного резервуара и разделяет ее на легкий газойль и тяжелый газойль;

причем выпуск газойля коксовальной колонны находится в сообщении с впуском газойля стабилизирующей давление колонны через трубопровод, и ни один регулятор давления для регулирования давления в верхней секции коксовальной колонны не установлен в коксовальной колонне или на газойлевом трубопроводе, присоединяющем коксовальную колонну к стабилизирующей давление колонне,

впуск буферного резервуара находится в сообщении с выпуском нижней фракции газойля стабилизирующей давление колонны, первый выпуск нижней фракции газойля буферного резервуара находится в сообщении с впуском рециклового газойля стабилизирующей давление колонны через трубопровод, на котором установлен регулятор температуры, и второй выпуск нижней фракции газойля буферного резервуара находится в сообщении с впуском коксовальной фракционирующей колонны, и

необязательно выпуск тяжелого газойля коксовальной фракционирующей колонны находится в сообщении с впуском необработанного материала коксовальной колонны.

Поскольку в системе согласно настоящему изобретению выпуск газойля в верхней секции коксовальной колонны находится в сообщении с впуском газойля стабилизирующей давление колонны, и ни один регулятор давления не установлен в коксовальной колонне или на газойлевом трубопроводе, присоединяющем коксовальную колонну к стабилизирующей давление колонне, давление в верхней секции коксовальной колонны и давление в верхней секции стабилизирующей давление колонны находятся в тесной взаимосвязи, в результате чего давление в верхней секции коксовальной колонны можно регулировать посредством регулирования давления в верхней секции стабилизирующей давление колонны.

Согласно настоящему изобретению стабилизирующая давление колонна может представлять собой любое оборудование, подходящее для приема газойля из коксовальной колонны и его разделения на верхнюю легкую фракцию и нижнюю фракцию газойля, в том числе, но без ограничения, тарельчатые колонны, насадочные колонны и подобные устройства, которые обычно находят применение в области дистилляции, и в данном отношении отсутствует конкретное ограничение для настоящего изобретения.

Согласно настоящему изобретению регулятор давления, который установлен в верхней секции стабилизирующей давление колонны, представляет собой обыкновенное оборудование, которое обычно находи применение в области коксования, и в данном отношении отсутствует конкретное ограничение для настоящего изобретения, при том условии, что существует возможность эффективного регулирования давления в верхней секции стабилизирующей давление колонны. Согласно предпочтительному варианту осуществления регулятор давления в верхней секции стабилизирующей давление колонны может регулировать давление в верхней секции стабилизирующей давление колонны посредством регулирования скорости движения легкой фракции, выводимой в верхней секции стабилизирующей давление колонны, например, посредством регулирования степени открытия клапана на выводящем легкую фракцию трубопроводе, и, в свою очередь, поддерживать давление в верхней секции коксовальной колонны на установленном уровне.

Согласно предпочтительному варианту осуществления присутствуют по меньшей мере две коксовальных колонны, и всегда существует по меньшей мере одна коксовальная колонна, которая находится на стадии реакции, и по меньшей мере одна коксовальная колонна, которая находится на стадии удаления кокса.

Согласно настоящему изобретению буферный резервуар может представлять собой любое подходящее оборудование, чтобы принимать нижнюю фракцию газойля из стабилизирующей давление колонны и производить буферное действие, например, традиционный нефтяной резервуар, и в данном отношении отсутствует конкретное ограничение для настоящего изобретения.

Согласно предпочтительному варианту осуществления, система дополнительно включает печь для нагревания углеводородсодержащего исходного необработанного материала, предназначенного для введения в коксовальную колонну.

Согласно предпочтительному варианту осуществления система дополнительно содержит реактор гидрирования для гидрообработки углеводородсодержащего исходного необработанного материала с получением углеводородсодержащего исходного материала, предназначенного для введения в коксовальную колонну.

Согласно второму аспекту настоящего изобретения предложен способ производства игольчатого кокса с применением системы согласно настоящему изобретению, включающий следующие стадии:

(1) осуществление реакции нагретого углеводородсодержащего исходного необработанного материала в коксовальной колонне с получением игольчатого кокса и газойля;

(2) разделение газойля из коксовальной колонны в стабилизирующей давление колонне с получением верхней легкой фракции и нижней фракции газойля;

(3) направление нижней фракции газойля из стабилизирующей давление колонны в буферный резервуар и выведение двух потоков нижней фракции газойля из буферного резервуара;

(4) возвращение первого потока нижней фракции газойля из буферного резервуара в стабилизирующую давление колонну после регулирования температуры;

(5) направление второго потока нижней фракции газойля из буферного резервуара в коксовальную фракционирующую колонну, разделение потока на легкий газойль и тяжелый газойль в указанной колонне и необязательное возвращение тяжелого газойля в коксовальную колонну для последующей реакции,

причем давление в верхней секции стабилизирующей давление колонны регулируют с применением регулятора давления, установленного в верхней секции стабилизирующей давление колонны, и в результате этого давление в верхней секции коксовальной колонны поддерживается на установленном уровне.

Согласно предпочтительному варианту осуществления, перед стадией (1), способ дополнительно включает стадию (0) гидрообработки углеводородсодержащего исходного необработанного материала с получением углеводородсодержащего исходного материала, используемого на стадии (1).

Согласно настоящему изобретению углеводородсодержащий исходный необработанный материал может представлять собой любой необработанный материал, который оказывается подходящим для производства игольчатого кокса после гидрообработки, и в данном отношении отсутствует конкретное ограничение для настоящего изобретения. Например, углеводородсодержащий исходный необработанный материал может быть выбран из группы, которую составляют суспензионные остатки каталитического крекинга, декантированные остатки каталитического крекинга, этиленовые смолы, остатки термического крекинга, каменноугольные смолы, остатки дистилляции каменноугольной смолы и любое их сочетание, предпочтительно суспензионные остатки каталитического крекинга.

Согласно следующему предпочтительному варианту осуществления, перед стадией гидрообработки (0), способ дополнительно включает стадию введения углеводородсодержащего исходного необработанного материала в обработку для удаления твердых веществ. Обработка для удаления твердых веществ может быть осуществлена любым подходящим способом, который может быть, например, выбран из группы, которую составляют фильтрация, осаждение при центрифугировании, вакуумная дистилляция, экстракция с применением растворителя и любое их сочетание.

Согласно настоящему изобретению стадия гидрообработки (0) может быть осуществлена с применением реактора гидрирования, который обычно находит применение в технике, и в данном отношении отсутствует конкретное ограничение для настоящего изобретения. Например, реактор гидрирования может быть выбран из группы, которую составляют реакторы гидрирования с неподвижным слоем, реакторы гидрирования с кипящим слоем, реакторы гидрирования с взвешенным слоем, реакторы гидрирования с подвижным слоем и любое их сочетание, предпочтительно реактор гидрирования с неподвижным слоем.

Согласно настоящему изобретению стадия гидрообработки (0) может быть осуществлена с применением любого катализатора гидрирования, который обычно находит применение в технике, и в данном отношении отсутствует конкретное ограничение для настоящего изобретения. Например, катализатор гидрирования может представлять собой существующий катализатор гидрообработки тяжелого газойля, в составе которого носитель, как правило, представляет собой неорганический оксид, такой как оксид алюминия, и активный компонент представляет собой оксид металла группы VIB и/или группы VIII, такой как оксиды Mo, W, Со, Ni и т.п. Кроме того, катализатор гидрирования может представлять собой существующий и имеющийся в продаже катализатор, такой как катализаторы гидрирования серии FZC, которые разработал Фушунский научно-исследовательский институт нефти и нефтехимии.

Согласно следующему предпочтительному варианту осуществления, реакцию на стадии гидрообработки (0) осуществляют в следующих условиях: температура реакции составляет приблизительно 300-480°С и предпочтительно приблизительно 330-400°С, давление реакции составляет приблизительно 3-20 МПа и предпочтительно приблизительно 5-10 МПа, объемное соотношение водорода и масла составляет приблизительно 100-2500 и предпочтительно приблизительно 500-1500, и часовая объемная скорость жидкости составляет приблизительно 0,1-2,0 ч-1 и предпочтительно приблизительно 0,5-1,0 ч-1.

Согласно предпочтительному варианту осуществления, температура нагретого углеводородсодержащего исходного материала на стадии (1) (т.е. температура на выпуске печи) составляет от приблизительно 400°С до приблизительно 550°С и предпочтительно от приблизительно 440°С до приблизительно 520°С, и скорость повышения температуры углеводородсодержащего исходного материала (т.е. скорость нагревания печи) составляет от приблизительно 1°С/ч до приблизительно 50°С/ч и предпочтительно от приблизительно 2°С/ч до приблизительно 10°С/ч; давление в верхней секции коксовальной колонны составляет приблизительно 0,01-2,5 МПа и предпочтительно приблизительно 0,2-1,5 МПа, и коксовальная колонна может работать в режиме постоянного давления или переменного давления, и в случае ее эксплуатации в режиме переменного давления скорость изменения давления составляет приблизительно 0,1-5 МПа/ч; реакционный период составляет от приблизительно 10 часов до приблизительно 50 часов и предпочтительно от приблизительно 30 часов до приблизительно 50 часов.

Согласно предпочтительному варианту осуществления верхняя легкая фракция стабилизирующей давление колонны на стадии (2) содержит неконденсирующийся газ и дистиллятное масло, причем температуру дистилляции 95% дистиллятного масла регулируют таким образом, что она находится в диапазоне от приблизительно 150°С до приблизительно 430°С, предпочтительно от приблизительно 230°С до приблизительно 370°С и предпочтительнее от приблизительно 230°С до приблизительно 330°С. Температура дистилляции 95% дистиллятного масла в верхней легкой фракции стабилизирующей давление колонны может представлять собой постоянное значение или изменяться в пределах конкретного диапазона.

Согласно предпочтительному варианту осуществления уровень жидкости стабилизирующей давление колонны на стадии (2) регулируют таким образом, что он составляет от приблизительно 10% до приблизительно 80% полной высоты колонны.

Согласно предпочтительному варианту осуществления первый поток нижней фракции газойля на стадии (4) возвращают в среднюю секцию стабилизирующей давление колонны после осуществления регулирования температуры, например, посредством теплообмена с теплообменной средой, представляющей собой, как правило, охлаждающую среду. Предпочтительно массовое соотношение первого потока нижней фракции газойля и исходного материала коксовальной колонны составляет от приблизительно 0,001 до приблизительно 1 и предпочтительно от приблизительно 0,05 до приблизительно 0,4; и/или температуру, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, регулируют таким образом, что она составляет приблизительно 200-380°С и предпочтительно приблизительно 230-340°С.

Согласно предпочтительному варианту осуществления теплообменная среда может представлять собой холодное масло, такое как углеводородсодержащий исходный необработанный материал, и температуру, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, регулируют посредством регулирования скорости движения теплообменной среды. Например, когда используется охлаждающая среда, увеличение скорости движения охлаждающей среды может приводить к снижению температуры, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, и наоборот, уменьшение скорости движения охлаждающей среды может приводить к повышению температуры, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну.

Согласно предпочтительному варианту осуществления температуру дистилляции 95% дистиллятного масла в верхней легкой фракции стабилизирующей давление колонны регулируют посредством регулирования температуры, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну. В частности, когда температура дистилляции 95% дистиллятного масла увеличивается и составляет 310°С или более, температуру, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, снижают (например, посредством увеличения скорости движения охлаждающей среды), таким образом, что уменьшается температура испарительной секция стабилизирующей давление колонны, и, в свою очередь, уменьшается температура дистилляции 95% дистиллятного масла; когда температура дистилляции 95% дистиллятного масла уменьшается и составляет 240°С или менее, температуру, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, повышают (например, посредством уменьшения скорости движения охлаждающей среды), таким образом, что увеличивается температура испарительной секции стабилизирующей давление колонны и, в свою очередь, увеличивается температура дистилляции 95% дистиллятного масла.

Согласно предпочтительному варианту осуществления уровень жидкости стабилизирующей давление колонны регулируют посредством регулирования скорости выведения нижней фракции газойля из стабилизирующей давление колонны и/или скорости рециркуляции первого потока нижней фракции газойля. В частности, когда уровень жидкости стабилизирующей давление колонны увеличивается и составляет 60% или более полной высоты колонны, скорость выведения нижней фракции газойля из стабилизирующей давление колонны повышается, и/или скорость рециркуляции первого потока нижней фракции газойля снижается, и в результате этого снижается уровень жидкости стабилизирующей давление колонны; когда уровень жидкости стабилизирующей давление колонны уменьшается и составляет 20% или менее полной высоты колонны, скорость выведения нижней фракции газойля из стабилизирующей давление колонны снижается, и/или скорость рециркуляции первого потока нижней фракции газойля повышается, и в результате этого повышается уровень жидкости стабилизирующей давление колонны.

Согласно следующему предпочтительному варианту осуществления температуру и скорость движения, при которых первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну, регулируют таким образом, чтобы при этом регулировать температуру дистилляции 95% дистиллятного масла в верхней легкой фракции и уровень жидкости стабилизирующей давление колонны.

Согласно особенно предпочтительному варианту осуществления, когда уровень жидкости стабилизирующей давление колонны увеличивается и составляет 60% или более полной высоты колонны, и температура дистилляции 95% дистиллятного масла увеличивается и составляет 310°С или более, снижается температура, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, и повышается скорость выведения нижней фракции газойля из стабилизирующей давление колонны; когда уровень жидкости в нижней секции стабилизирующей давление колонны увеличивается и составляет 60% или более полной высоты колонны, и температура дистилляции 95% дистиллятного масла уменьшается и составляет 240°С или менее, повышаются температура, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны; когда уровень жидкости в нижней секции стабилизирующей давление колонны уменьшается и составляет 20% или менее полной высоты колонны, и температура дистилляции 95% дистиллятного масла увеличивается и составляет 310°С или более, снижаются температура, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны; или когда уровень жидкости в нижней секции стабилизирующей давление колонны уменьшается и составляет 20% или менее полной высоты колонны, и температура дистилляции 95% дистиллятного масла уменьшается и составляет 240°С или менее, повышается температура, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, и снижается скорость выведения нижней фракции газойля из стабилизирующей давление колонны.

Согласно предпочтительному варианту осуществления уровень жидкости буферного резервуара регулируют таким образом, что он составляет приблизительно 30-70% полной высоты резервуара на стадии (3).

Согласно предпочтительному варианту осуществления скорость движения второго потока нижней фракции газойля на стадии (5) регулируют в соответствии с уровнем жидкости буферного резервуара. В частности, скорость движения второго потока нижней фракции газойля снижается, когда уровень жидкости буферного резервуара составляет менее чем 25%, и скорость движения второго потока нижней фракции газойля повышается, когда уровень жидкости буферного резервуара составляет более чем 60%.

Согласно предпочтительному варианту осуществления температура, при которой второй поток нижней фракции газойля поступает в коксовальную фракционирующую колонну на стадии (5), регулируют таким образом, что он составляет от приблизительно 370°С до приблизительно 450°С и предпочтительно от приблизительно 385°С до приблизительно 420°С.

Согласно следующему предпочтительному варианту осуществления температура, при которой второй поток нижней фракции газойля поступает в коксовальную фракционирующую колонну на стадии (5), можно регулировать посредством теплообмена с газойлем, получаемым на стадии (1), нагревания с применением печи или их сочетания.

Согласно предпочтительному варианту осуществления температуру дистилляции 95% легкого газойля, отделенного с применением коксовальной фракционирующей колонны на стадии (5) регулируют таким образом, что она находится в диапазоне приблизительно 300°С до приблизительно 400°С и предпочтительно в диапазоне от приблизительно 320°С до приблизительно 360°С.

Согласно предпочтительному варианту осуществления легкий газойль, выведенный из коксовальной фракционирующей колонны на стадии (5), может быть частично возвращен в стабилизирующую давление колонну для регулирования давления в верхней секции стабилизирующей давление колонны и давления в верхней секции коксовальной колонны в целях их поддержания на установленном уровне.

Согласно предпочтительному варианту осуществления тяжелый газойль, выведенный из коксовальной фракционирующей колонны на стадии (5), имеет температуру дистилляции 5%, которая составляет по меньшей мере приблизительно на 3°С выше, чем температура дистилляции 95% легкого газойля.

Согласно предпочтительному варианту осуществления тяжелый газойль, выведенный из коксовальной фракционирующей колонны на стадии (5), может быть непосредственно возвращен в коксовальную колонну, или он может быть подвергнут обработке для удаления твердых веществ и затем возвращенный в коксовальную колонну, причем второй вариант является предпочтительным. Обработка для удаления твердых веществ может быть осуществлена с применением любого подходящего способа, который может, например, быть выбран из группы, которую составляют фильтрация, осаждение при центрифугировании или любое их сочетание, причем предпочтительной является фильтрация.

Согласно третьему аспекту настоящего изобретения предложен способ повышения устойчивости процесса производства игольчатого кокса, включающий следующие стадии:

i) производство игольчатого кокса с применением системы производства игольчатого кокса согласно первому аспекту настоящего изобретения;

ii) регулирование давления в верхней секции коксовальной колонны в целях его поддержания на установленном уровне посредством регулирования с применением регулятора давления, который присутствует в верхней секции стабилизирующей давление колонны;

iii) регулирование температуры дистилляции 95% дистиллятного масла в верхней легкой фракции стабилизирующей давление колонны в целях ее поддержания на установленном уровне посредством регулирования температуры, при которой первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну; и

iv) регулирование уровня жидкости стабилизирующей давление колонны в целях его поддержания на установленном уровне посредством регулирования скорости выведения нижней фракции газойля из стабилизирующей давление колонны и/или скорости рециркуляции первого потока нижней фракции газойля.

Согласно предпочтительному варианту осуществления стадию (i) осуществляют с применением способа производства игольчатого кокса согласно второму аспекту настоящего изобретения, конкретное описание которого отсутствует в настоящем документе.

Согласно предпочтительному варианту осуществления стадию (ii) осуществляют посредством регулирования скорости выведения легкой фракции из верхней секции стабилизирующей давление колонны, например, посредством регулирования степени открытия клапана на выводящем легкую фракцию трубопроводе.

Согласно предпочтительному варианту осуществления стадию (iii) осуществляют следующим образом: когда температура дистилляции 95% дистиллятного масла увеличивается и составляет 310°С или более, снижают температуру, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, (например, посредством увеличения скорость движения охлаждающей среды), и в результате этого уменьшается температура дистилляции 95% дистиллятного масла; когда температура дистилляции 95% дистиллятного масла уменьшается и составляет 240°С или менее, повышают температуру, при которой первый поток нижней фракции газойля возвращают в стабилизирующую давление колонну, (например, посредством уменьшения скорости движения охлаждающей среды), и в результате этого увеличение температура дистилляции 95% дистиллятного масла.

Согласно предпочтительному варианту осуществления стадию (iv) осуществляют следующим образом: когда уровень жидкости стабилизирующей давление колонны увеличивается и составляет 60% или более полной высоты колонны, повышают скорость выведения нижней фракции газойля из стабилизирующей давление колонны и/или снижают скорость рециркуляции первого потока нижней фракции газойля, и в результате этого снижается уровень жидкости стабилизирующей давление колонны; когда уровень жидкости стабилизирующей давление колонны уменьшается и составляет 20% или менее полной высоты колонны, снижают скорость выведения нижней фракции газойля из стабилизирующей давление колонны и/или повышают скорость рециркуляции первого потока нижней фракции газойля, и в результате этого повышается уровень жидкости стабилизирующей давление колонны.

Как проиллюстрировано на фиг. 1, согласно предпочтительному варианту осуществления настоящего изобретения систему производства игольчатого кокса составляют реактор гидрирования 2, печь 4, коксовальные колонны 6А/В, стабилизирующая давление колонна 8, буферный резервуар 11, коксовальная фракционирующая колонна 14, фильтр 17, теплообменник 19 и печь 20. Коксовальные колонны 6А/В содержат впуск необработанного материала и выпуск газойля; стабилизирующая давление колонна 8 содержит впуск газойля, выпуск верхней легкой фракции, выпуск нижней фракции газойля и впуск рециклового газойля, и регулятор давления 23 установлен в верхней секции стабилизирующей давление колонны (например, на выводящем верхнюю легкую фракцию трубопроводе 9) в целях регулирования давления в верхней секции указанной колонны; буферный резервуар 11 содержит впуск, первый выпуск нижней фракции газойля и второй выпуск нижней фракции газойля; и коксовальная фракционирующая колонна 14 содержит впуск, выпуск легкого газойля и выпуск тяжелого газойля. Выпуск газойля коксовальных колонн 6А/В находится в сообщении с впуском газойля стабилизирующей давление колонны 8 через трубопровод 7, и ни один регулятор давления для регулирования давления в верхней секции коксовальных колонн 6А/В не установлен в коксовальной колонне или на газойлевом трубопроводе 7, который присоединяет коксовальную колонну к стабилизирующей давление колонне. Выпуск нижней фракции газойля стабилизирующей давление колонны находится в сообщении с впуском буферного резервуара 11 через трубопровод 10, первый выпуск нижней фракции газойля буферного резервуара 11 находится в сообщении с впуском рециклового газойля стабилизирующей давление колонны 8 через трубопровод 13, регулятор температуры (такой как теплообменник 19) установлен на трубопроводе 13, и второй выпуск нижней фракции газойля буферного резервуара находится в сообщении с впуском коксовальной фракционирующей колонны 14 через трубопроводы 12 и 21, и выпуск тяжелого газойля коксовальной фракционирующей колонны 14 находится в сообщении с впуском необработанного материала коксовальных колонн 6А/В через трубопроводы 16, 18 и 5.

Согласно предпочтительному варианту осуществления настоящего изобретения в способе производства игольчатого кокса, который проиллюстрирован на фиг. 1, углеводородсодержащий исходный материал 1, подвергнутый обработке для удаления твердых веществ, смешивается с газообразным водородом 22 и затем поступает в реактор гидрирования 2, где смесь вступает в контакт с катализатором гидрирования для осуществления реакции, и полученное в результате очищенное масло поступает через трубопровод 3 в печь 4 замедленного коксования, нагревается в ней до определенной температуры и поступает через трубопровод 5 в коксовальные колонны 6А/В. Кокс, образующийся в коксовальных колоннах 6А/В, осаждается на дне колонн, а производимый газойль поступает в стабилизирующую давление колонну 8 через трубопровод 7. Легкая фракция, отделенная в стабилизирующей давление колонне 8, выводится из верхней секции колонны через трубопровод 9, и нижняя фракция газойля направляется в буферный резервуар 11 через трубопровод 10. Нижняя фракция газойля в буферном резервуаре 11 выводится в виде двух потоков, причем один поток направляется в теплообменник 19, и после осуществления в нем теплообмена поток возвращается в стабилизирующую давление колонну 8 через трубопровод 13 и вступает в контакт с полученным в результате коксования газойлем из трубопровода 7 в стабилизирующей давление колонне в целях осуществления массопереноса и теплопереноса; при этом другой поток направляется через трубопровод 12 в печь 20, в которой он нагревается до определенной температуры и затем направляется через трубопровод 21 в коксовальную фракционирующую колонну 14. Второй поток нижней фракции газойля разделяют в коксовальной фракционирующей колонне 14 с получением легкого газойля и тяжелого газойля, причем легкий газойль выводится через трубопровод 15, и тяжелый газойль направляется на фильтр 17 через трубопровод 16 для отделения находящихся в нем твердых частиц, таких как частицы коксового шлака, а затем смешивается с очищенным маслом из трубопровода 3 через трубопровод 18 и направляется в печь 4. Давление в верхней секции стабилизирующей давление колонны регулируют посредством регулятора давления 23 в верхней секции указанной колонны, и в результате этого давление в верхней секции коксовальной колонны поддерживается на установленном уровне.

Согласно некоторым предпочтительным вариантам осуществления настоящего изобретения предложены следующие технические решения:

1. Способ повышения устойчивости процесса производства игольчатого кокса, включающий следующие стадии:

(1) введение газойля, производимого в результате коксования в коксовальной реакционной системе в стабилизирующую давление колонну для обработки с получением верхней легкой фракции и нижней фракции газойля;

(2) пропускание нижней фракции газойля, полученной на стадии (1), в буферный резервуар, и ее разделение на два потока после обработки в буферном резервуаре, причем первый поток нижней фракции газойля подвергают регулированию температуры и затем возвращают в стабилизирующую давление колонну, а второй поток нижней фракции газойля направляют в коксовальную фракционирующую систему и разделяют на легкий газойль и тяжелый газойль.

2. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что регулирующая давление система установлена в верхней секции стабилизирующей давление колонны на стадии (1), причем давление в верхней секции стабилизирующей давление колонны находится в корреляции с давлением в верхней секции коксовальной колонны, а именно, давление в верхней секции коксовальной колонны регулируется посредством регулирования давления в верхней секции стабилизирующей давление колонны.

3. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что на стадии (1), верхняя легкая фракция стабилизирующей давление колонны содержит неконденсирующийся газ и дистиллятное масло, и температура дистилляции 95% дистиллятного масла составляет 150-430°С, предпочтительно 230-370°С и предпочтительнее 230-330°С.

4. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что часть легкого газойля, отделенная посредством коксовальной фракционирующей системы на стадии (2), возвращается в стабилизирующую давление колонну, в результате чего поддерживается давление в верхней секции стабилизирующей давление колонны и давление в верхней секции коксовальной колонны на установленном уровне.

5. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что тяжелый газойль, отделенный посредством коксовальной фракционирующей системы на стадии (2), непосредственно возвращается в коксовальную реакционную систему или возвращается в коксовальную реакционную систему после обработки для удаления твердых веществ, предпочтительно возвращается после обработки для удаления твердых веществ.

6. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 5, отличающийся тем, что обработка для удаления твердых веществ осуществляется посредством фильтрации и/или осаждения при центрифугировании.

7. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что уровень жидкости стабилизирующей давление колонны составляет 10-80% полной высоты колонны.

8. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что первый поток нижней фракции газойля на стадии (2) возвращается в среднюю секцию стабилизирующей давление колонны после нагревания или охлаждения, причем массовое соотношение первого потока нижней фракции газойля и исходного материала коксовальной колонны составляет 0,001-1 и предпочтительно 0,05-0,4.

9. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что режим эксплуатации в целях возвращения нижней фракции газойля стабилизирующей давление колонны в стабилизирующую давление колонну определяется в соответствии с температурой дистилляции 95% дистиллятного масла в верхней легкой фракции стабилизирующей давление колонны и уровнем жидкости в нижней секции стабилизирующей давление колонны.

10. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что когда уровень жидкости в нижней секции стабилизирующей давление колонны увеличивается и составляет 60% или более полной высоты колонны, и температура дистилляции 95% дистиллятного масла увеличивается и составляет 310°С или более, первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну после охлаждения, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны повышается; когда уровень жидкости в нижней секции стабилизирующей давление колонны увеличивается и составляет 60% или более полной высоты колонны, и температура дистилляции 95% дистиллятного масла уменьшается и составляет 240°С или менее, первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну после нагревания, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны повышается; когда уровень жидкости в нижней секции стабилизирующей давление колонны уменьшается и составляет 20% или менее полной высоты колонны, и температура дистилляции 95% дистиллятного масла увеличивается и составляет 310°С или более, первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну после охлаждения, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны снижается; когда уровень жидкости в нижней секции стабилизирующей давление колонны уменьшается и составляет 20% или менее полной высоты колонны, и температура дистилляции 95% дистиллятного масла уменьшается и составляет 240°С или менее, первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну после нагревания, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны снижается.

11. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что уровень жидкости буферного резервуара регулируют таким образом, что он составляет 30-70% полной высоты резервуара.

12. Способ повышения устойчивости процесса производства игольчатого кокса согласно решению 1, отличающийся тем, что скорость движения второго потока нижней фракции газойля на стадии (4) регулируют в соответствии с уровнем жидкости буферного резервуара, и скорость движения второго потока нижней фракции газойля снижается, когда уровень жидкости буферного резервуара составляет менее чем 25%, и скорость движения второго потока нижней фракции газойля повышается, когда уровень жидкости составляет более чем 60%.

13. Система повышения устойчивости процесса производства игольчатого кокса, которую составляют:

коксовальная реакционная система для приема и обработки исходного необработанного материала;

стабилизирующая давление колонна для приема продукта реакции из коксовальной реакционной системы и его разделения на верхнюю легкую фракцию и нижнюю фракцию газойля;

буферный резервуар для приема нижней фракции газойля из стабилизирующей давление колонны и его разделения после обработки на два потока, а именно, первый поток нижней фракции газойля и второй поток нижней фракции газойля, причем первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну через трубопровод, на котором установлен регулятор температуры;

коксовальная фракционирующая колонна для приема второго потока нижней фракции газойля из буферного резервуара и его разделения на легкий газойль и тяжелый газойль.

14. Система повышения устойчивости процесса производства игольчатого кокса согласно решению 13, отличающаяся тем, что рабочее давление стабилизирующей давление колонны находится в корреляции с рабочим давлением коксовальной колонны, регулирующая давление система установлена в верхней секции стабилизирующей давление колонны, и регулирование давления осуществляется посредством регулирования скорости движения верхней легкой фракции стабилизирующей давление колонны, и в результате этого давление в верхней секции коксовальной колонны поддерживается на установленном уровне.

15. Система повышения устойчивости процесса производства игольчатого кокса согласно решению 13, отличающаяся тем, что коксовальная реакционная система содержит по меньшей мере один печь и два коксовальные колонны, причем всегда существует по меньшей мере одна коксовальная колонна, которая находится на стадии реакции, и по меньшей мере одна коксовальная колонна, которая находится на стадии удаления кокса.

16. Способ производства игольчатого кокса, включающий следующие стадии:

(1) смешивание исходного материала для игольчатого кокса и водорода, введение смеси в зону реакции гидрирования для вступления в контакт с катализатором гидрирования и разделения образующегося в результате реакции вытекающего потока с получением газа, лигроина и очищенного масла;

(2) введение очищенного масла, полученного на стадии (1), в замедленную коксовальную реакционную систему для осуществления реакции, пропускание произведенного в результате газойлевого продукта в стабилизирующую давление колонну и его разделение с получением верхней легкой фракции и нижней фракции газойля;

(3) пропускание нижней фракции газойля, полученной на стадии (2), в буферный резервуар и ее разделение на два потока, а именно, первый поток нижней фракции газойля и второй поток нижней фракции газойля, причем первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну после регулирования температуры;

(4) пропускание второго потока нижней фракции газойля, полученного на стадии (3), в коксовальную фракционирующую систему и его разделение с получением легкого газойля и тяжелого газойля.

17. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что исходный материал для игольчатого кокса на стадии (1) представляет собой один или несколько материалов, в качестве которых выбирают суспензионные остатки каталитического крекинга, декантированные остатки каталитического крекинга, этиленовые смолы, остатки термического крекинга, каменноугольные смолы или остатки дистилляции каменноугольной смолы, предпочтительно суспензионные остатки каталитического крекинга.

18. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что на стадии (1), исходный материал для игольчатого кокса сначала подвергают обработке для удаления твердых веществ, причем обработку для удаления твердых веществ осуществляют одним из следующих способов: фильтрация, осаждение при центрифугировании, вакуумная дистилляция и экстракция с применением растворителя, или сочетание двух или более указанных способов.

19. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что эксплуатацию зоны реакции гидрирования на стадии (1) осуществляют в следующих условиях: температура реакции составляет 300-480°С и предпочтительно 330-400°С, давление реакции составляет 3-20 МПа и предпочтительно 5-10 МПа, объемное соотношение водорода и масла составляет 100-2500 и предпочтительно 500-1500, и часовая объемная скорость жидкости составляет 0,1-2,0 ч-1 и предпочтительно 0,5-1,0 ч-1.

20. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что замедленная коксовальная реакционная система на стадии (2) содержит по меньшей мере одну печь и две коксовальных колонны, причем всегда существует по меньшей мере одна коксовальная колонна, которая находится на стадии реакции, и по меньшей мере одна коксовальная колонна, которая находится на стадии удаления кокса; температура на выпуске печи составляет 400-550°С и предпочтительно 440-520°С, и скорость нагревания составляет 1-50°С/ч и предпочтительно 2-10°С/ч; давление в верхней секции коксовальной колонны составляет 0,01-2,5 МПа и предпочтительно 0,2-1,5 МПа, и реакционный период составляет 10-50 часов и предпочтительно 30-50 часов.

21. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что регулирующая давление система установлена в верхней секции стабилизирующей давление колонны на стадии (2), причем давление в верхней секции стабилизирующей давление колонны находится в корреляции с давлением в верхней секции коксовальной колонны, а именно, давление в верхней секции коксовальной колонны регулируется посредством регулирования давления в верхней секции стабилизирующей давление колонны.

22. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что на стадии (2), верхняя легкая фракция стабилизирующей давление колонны содержит неконденсирующийся газ и дистиллятное масло, и температура дистилляции 95% дистиллятного масла составляет 150-430°С, предпочтительно 230-370°С и предпочтительнее 230-330°С.

23. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что уровень жидкости стабилизирующей давление колонны на стадии (2) составляет 10-80% полной высоты колонны.

24. Способ производства игольчатого кокса согласно решению 6, отличающийся тем, что первый поток нижней фракции газойля на стадии (3) возвращают в среднюю секцию стабилизирующей давление колонны после нагревания или охлаждения; массовое соотношение первого потока нижней фракции газойля и исходного материала коксовальной колонны составляет 0,001-1 и предпочтительно 0,05-0,4.

25. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что режим эксплуатации в целях возвращения нижней фракции газойля стабилизирующей давление колонны в стабилизирующую давление колонну определяется в соответствии с температурой дистилляции 95% дистиллятного масла в верхней легкой фракции стабилизирующей давление колонны и уровнем жидкости в нижней секции стабилизирующей давление колонны.

26. Способ производства игольчатого кокса согласно решению 25, отличающийся тем, что когда уровень жидкости в нижней секции стабилизирующей давление колонны увеличивается и составляет 60% или более полной высоты колонны, и температура дистилляции 95% дистиллятного масла увеличивается и составляет 310°С или более, первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну после охлаждения, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны повышается; когда уровень жидкости в нижней секции стабилизирующей давление колонны увеличивается и составляет 60% или более полной высоты колонны, и температура дистилляции 95% дистиллятного масла уменьшается и составляет 240°С или менее, первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну после нагревания, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны повышается; когда уровень жидкости в нижней секции стабилизирующей давление колонны уменьшается и составляет 20% или менее полной высоты колонны, и температура дистилляции 95% дистиллятного масла увеличивается и составляет 310°С или более, первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну после охлаждения, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны снижается; когда уровень жидкости в нижней секции стабилизирующей давление колонны уменьшается и составляет 20% или менее полной высоты колонны, и температура дистилляции 95% дистиллятного масла уменьшается и составляет 240°С или менее, первый поток нижней фракции газойля возвращается в стабилизирующую давление колонну после нагревания, и скорость выведения нижней фракции газойля из стабилизирующей давление колонны снижается.

27. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что уровень жидкости буферного резервуара на стадии (3) регулируют таким образом, что он составляет 30-70% полной высоты резервуара.

28. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что скорость движения второго потока нижней фракции газойля регулируют в соответствии с уровнем жидкости буферного резервуара, и скорость движения второго потока нижней фракции газойля снижается, когда уровень жидкости буферного резервуара составляет менее чем 25%, и скорость движения второго потока нижней фракции газойля повышается, когда уровень жидкости составляет более чем 60%.

29. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что легкий газойль, отделяемый посредством коксовальной фракционирующей системы на стадии (4) имеет температуру дистилляции 95%, составляющую 300-400°С и предпочтительно 320-360°С.

30. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что часть легкого газойля, отделяемого посредством коксовальной фракционирующей системы, возвращается в стабилизирующую давление колонну в целях поддержания давления в верхней секции стабилизирующей давление колонны и давления в верхней секции коксовальной колонны на установленном уровне.

31. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что температура дистилляции 5% тяжелого газойля, отделяемого посредством коксовальной фракционирующей системы на стадии (4), составляет по меньшей мере на 3°С выше, чем температура дистилляции 95% легкого газойля.

32. Способ производства игольчатого кокса согласно решению 16, отличающийся тем, что тяжелый газойль, отделяемый посредством коксовальной фракционирующей системы на стадии (4), непосредственно возвращают в коксовальную реакционную систему или возвращают в коксовальную реакционную систему после обработки для удаления твердых веществ.

Примеры

Далее настоящее изобретение будет проиллюстрировано с представлением следующих примеров, но настоящее изобретение не ограничивается данными примерами.

Углеводородсодержащий исходный необработанный материал, используемый в следующих примерах и сравнительных примерах, представлял собой суспензионные остатки каталитического крекинга, которые были подвергнуты обработке для удаления твердых веществ, и свойства которых представлены в таблице 1.

Пример 1

Эксперимент осуществляли в соответствии с технологической схемой, которая проиллюстрированной на фиг. 1, и в которой суспензионные остатки каталитического крекинга подвергали обработке для удаления твердых веществ, смешивали с водородом и вводили в реактор гидрирования. При этом использовали имеющийся в продаже катализатор гидрирования под товарным наименованием FZC-34, который разработал Фушунский научно-исследовательский институт нефти и нефтехимии, и гидрирование осуществляли в следующих условиях: температура реакции составляла 385°С, давление реакции составляло 8 МПа, объемное соотношение водорода и масла составляло 1000, и часовая объемная скорость жидкости составляла 0,8 ч-1. Полученное в результате гидроочищенное масло направляли в установку замедленной реакции коксования, содержащую печь и коксовальную колонну, температура на выпуске печи составляла 450-510°С, коксовальная колонна работала в режиме переменного давления, начальное давление в верхней секции колонны составляло 1,2 МПа; когда продолжительность введения достигала 60% реакционного периода, давление в верхней секции колонны снижали 0,2 МПа при скорости 0,5 МПа/ч, и реакционный период составлял 40 часов; газойль коксования, производимый в результате реакции, направляли в стабилизирующую давление колонну, легкую фракцию выводили из верхней секции стабилизирующей давление колонны, причем дистиллятное масло имело температуру дистилляции 95%, составляющую 248°С, а нижнюю фракцию газойля выводили из нижней секции колонны в буферный резервуар. Нижнюю фракция газойля, выведенную из буферного резервуара, разделяли на два потока, причем первый поток подвергали регулированию температуры на уровне 267°С и затем возвращали в среднюю секцию стабилизирующей давление колонны, а второй поток направляли в коксовальную фракционирующую колонну и в ней разделяли на легкий газойль и тяжелый газойль, при этом легкий газойль имел температуру дистилляции 95%, составляющую 345°С, тяжелый газойль имел температуру дистилляции 5%, составляющую 352°С, и тяжелый газойль возвращали в установку замедленной реакции коксования после удаления твердых веществ посредством фильтрования. Температуру дистилляции 5% исходного материала, поступающего в коксовальную фракционирующую колонну представлена на графике в зависимости от продолжительности реакции, как проиллюстрировано на фиг. 2. Загрузка коксовальной фракционирующей колонны в течение реакционного периода проиллюстрирована на фиг. 3.

Пример 2

Эксперимент осуществляли согласно описанию в примере 1, за исключением того, что коксовальная колонна работала в режиме постоянного давления, составляющего 0,8 МПа. Загрузка коксовальной фракционирующей колонны в течение реакционного периода проиллюстрирована на фиг. 4.

Сравнительный пример 1

Для получения игольчатого кокса для получения игольчатого кокса использовали способ предшествующего уровня техники, в котором не присутствовала ни стабилизирующая давление колонна, ни буферный резервуар, и газойль, производимый в реакции коксования, направляли непосредственно в коксовальную фракционирующую колонну. Суспензионные остатки каталитического крекинга подвергали обработке для удаления твердых веществ, смешивали с водородом и вводили в реактор гидрирования. При этом использовали катализатор гидрирования под товарным наименованием FZC-34, и гидрирование осуществляли в следующих условиях: температура реакции составляла 385°С, давление реакции составляло 8 МПа, объемное соотношение водорода и масла составляло 1000, и часовая объемная скорость жидкости составляла 0,8 ч-1; полученное в результате гидроочищенное масло направляли в установку замедленной реакции коксования, температура на выпуске печи составляла 450-510°С, коксовальная колонна работала в режиме переменного давления, причем начальное давление в верхней секции колонны составляло 1,0 МПа; когда продолжительность введения достигала 60% реакционного периода, давление в верхней секции колонны снижали до 0,2 МПа со скоростью 0,4 МПа/ч, и реакционный период составлял 40 часов; газойль, полученный в результате реакции коксования, направляли в коксовальную фракционирующую колонну и разделяли на легкий газойль и тяжелый газойль. Температура дистилляции 95% легкого газойля изменялась в диапазоне от 328°С до 347°С, температура дистилляции 5% тяжелого газойля составляла 330-359°С, и тяжелый газойль возвращали в установку замедленной реакции коксования после фильтрации для удаления твердых веществ. Температура дистилляции 5% жидкого исходного материала, вводимого в коксовальную фракционирующую колонну, представлена на графике в зависимости от продолжительности реакции, как проиллюстрировано на фиг. 2. Загрузка коксовальной фракционирующей колонны в течение реакционного периода проиллюстрирована на фиг. 5.

Сравнительный пример 2

Эксперимент осуществляли согласно описанию в сравнительном примере 1, за исключением того, что коксовальная колонна работала в режиме постоянного давления, составляющего 0,8 МПа. Загрузка коксовальной фракционирующей колонны в течение реакционного периода проиллюстрирована на фиг. 6.

Как проиллюстрировано на фиг. 2, в примере 1 диапазон изменчивости температуры дистилляции 5% жидкого исходного материала, вводимого в коксовальную фракционирующую колонну, составляет приблизительно 20°С; в сравнительном примере 1 диапазон изменчивости температуры дистилляции 5% жидкого исходного материала, вводимого в коксовальную фракционирующую колонну, составляет приблизительно 81°С. Приведенное выше сравнение показывает, что состав исходного материала, вводимого в коксовальную фракционирующую колонну, является относительно устойчивым в примере 1, в то время как диапазон изменчивости оказывается более широким в сравнительном примере 1.

Как проиллюстрировано на фиг. 3-6, скорость введения исходного материала в коксовальную фракционирующую колонну изменяется в процессе осуществления реакции, т.е. загрузка коксовальной фракционирующей колонны непрерывно изменяется. Как проиллюстрировано на фиг. 3, коксовальная фракционирующая колонна в примере 1 имеет максимальную загрузку, которая составляет 1,6-кратную начальную загрузку. Как проиллюстрировано на фиг. 4, коксовальная фракционирующая колонна в примере 2 имеет максимальную загрузку, которая составляет 1,5-кратную начальную загрузку. С другой стороны, как проиллюстрировано на фиг. 5, коксовальная фракционирующая колонна в сравнительном примере 1 имеет максимальную загрузку, которая составляет 3,3-кратную начальную загрузку; как проиллюстрировано на фиг. 6, коксовальная фракционирующая колонна в сравнительном примере 2 имеет максимальную загрузку, которая составляет 2,5-кратную начальную загрузку. Приведенное выше сравнение показывает, что изменчивость загрузки коксовальной фракционирующей колонны в сравнительных примерах 1 и 2 является значительно выше, чем изменчивость загрузки в примерах 1 и 2.

Настоящее изобретение подробно проиллюстрировано выше в настоящем документе с представлением предпочтительных вариантов осуществления, но не предусмотрено его ограничение указанными вариантами осуществления. Разнообразные модификации могут быть произведены в соответствии с изобретательской концепцией настоящего изобретения, и указанные модификации находятся в пределах объема настоящего изобретения.

Следует отметить, что разнообразные технические признаки, описанные в представленных выше вариантах осуществления, могут быть объединены любым подходящим образом без противоречия, и во избежание необязательного повтора разнообразные возможные сочетания не описаны в настоящем документе, но такие сочетания также находятся в пределах объема настоящего изобретения.

Кроме того, разнообразные варианты осуществления настоящего изобретения могут быть произвольным образом объединены, при том условии, что такое объединение не отклоняется от идеи настоящего изобретения, и такие объединенные варианты осуществления следует рассматривать в качестве раскрытия настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ОБРАБОТКИ ПРОДУКТА РЕАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2802626C1 |

| СПОСОБ, РЕАКТОР И СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ЖИДКИХ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2793541C2 |

| СПОСОБ И СИСТЕМА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА ЖИДКИХ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2797245C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2018 |

|

RU2775469C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА С УВЕЛИЧЕННЫМ ПРОИЗВОДСТВОМ БЕНЗИНА, ИМЕЮЩЕГО НИЗКОЕ СОДЕРЖАНИЕ ОЛЕФИНОВ И ВЫСОКОЕ ОКТАНОВОЕ ЧИСЛО | 2018 |

|

RU2771309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИЛЕНА И НИЗКОСЕРНИСТОГО МАЗУТНОГО КОМПОНЕНТА | 2020 |

|

RU2803778C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ НИЗКОКАЧЕСТВЕННЫХ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2803815C2 |

| ЖИДКОФАЗНЫЙ РЕАКТОР И ЕГО ПРИМЕНЕНИЕ | 2020 |

|

RU2822917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСОРТНОГО КОКСА | 2019 |

|

RU2719995C1 |

| СИСТЕМА КОКСОВАНИЯ И СПОСОБ КОКСОВАНИЯ | 2018 |

|

RU2754538C1 |

Изобретение касается системы производства игольчатого кокса, которую составляют: коксовальная колонна, стабилизирующая давление колонна, буферный резервуар и коксовальная фракционирующая колонна, при этом регулятор давления установлен в верхней секции стабилизирующей давление колонны для регулирования давления в указанной верхней секции, выпуск газойля коксовальной колонны находится в сообщении с впуском газойля стабилизирующей давление колонны через трубопровод, и ни один регулятор давления для регулирования давления в верхней секции коксовальной колонны не установлен в коксовальной колонне или на газойлевом трубопроводе, присоединяющем коксовальную колонну к стабилизирующей давление колонне. Изобретение также касается способа производства игольчатого кокса с применением указанной системы Технический результат - повышение эксплуатационной устойчивости процесса производства игольчатого кокса. 2 н. и 13 з.п. ф-лы, 6 ил., 4 пр.

1. Система производства игольчатого кокса, которую составляют:

коксовальная колонна, содержащая впуск необработанного материала и выпуск газойля, в которой углеводородсодержащий исходный необработанный материал вводят в реакцию, производя игольчатый кокс и газойль;

стабилизирующая давление колонна, содержащая впуск газойля, выпуск верхней легкой фракции, выпуск нижней фракции газойля и впуск рециклового газойля, которая принимает газойль из коксовальной колонны и разделяет его на верхнюю легкую фракцию и нижнюю фракцию газойля, и в верхней секции стабилизирующей давление колонны установлен регулятор давления для регулирования давления в верхней секции указанной колонны;

буферный резервуар, содержащий впуск, первый выпуск нижней фракции газойля, и второй выпуск нижней фракции газойля, чтобы принимать нижнюю фракцию газойля из стабилизирующей давление колонны и производить буферное действие; и

коксовальная фракционирующая колонна, содержащая впуск, выпуск легкого газойля и выпуск тяжелого газойля, которая принимает нижнюю фракцию газойля из буферного резервуара и разделяет ее на легкий газойль и тяжелый газойль;

причем выпуск газойля коксовальной колонны находится в сообщении с впуском газойля стабилизирующей давление колонны через трубопровод, и ни один регулятор давления для регулирования давления в верхней секции коксовальной колонны не установлен в коксовальной колонне или на газойлевом трубопроводе, присоединяющем коксовальную колонну к стабилизирующей давление колонне,

впуск буферного резервуара находится в сообщении с выпуском нижней фракции газойля стабилизирующей давление колонны, первый выпуск нижней фракции газойля буферного резервуара находится в сообщении с впуском рециклового газойля стабилизирующей давление колонны через трубопровод, на котором установлен регулятор температуры, и второй выпуск нижней фракции газойля буферного резервуара находится в сообщении с впуском коксовальной фракционирующей колонны, и

необязательно выпуск тяжелого газойля коксовальной фракционирующей колонны находится в сообщении с впуском необработанного материала коксовальной колонны.

2. Система производства игольчатого кокса по п. 1, в которой регулятор давления в верхней секции стабилизирующей давление колонны может быть использован для регулирования давления в верхней секции стабилизирующей давление колонны посредством регулирования скорости движения легкой фракции, выводимой в верхней секции стабилизирующей давление колонны, и, в свою очередь, для поддержания давления в верхней секции коксовальной колонны на установленном уровне.

3. Система производства игольчатого кокса по любому из предшествующих пунктов, в которой присутствуют по меньшей мере две коксовальных колонны и всегда существует по меньшей мере одна коксовальная колонна, которая находится на стадии реакции, и по меньшей мере одна коксовальная колонна, которая находится на стадии удаления кокса.

4. Система производства игольчатого кокса по любому из предшествующих пунктов, дополнительно содержащая печь для нагревания углеводородсодержащего исходного материала, который предназначен для введения в коксовальную колонну.

5. Система производства игольчатого кокса по любому из предшествующих пунктов, дополнительно содержащая реактор гидрирования для гидрообработки углеводородсодержащего исходного необработанного материала с получением углеводородсодержащего исходного материала, который предназначен для введения в коксовальную колонну.

6. Способ производства игольчатого кокса с применением системы по любому из пп. 1-5, включающий следующие стадии:

(1) осуществление реакции нагретого углеводородсодержащего исходного необработанного материала в коксовальной колонне с получением игольчатого кокса и газойля;