Изобретение относится к способам регенерации растворителя, представляющего собой смесь метилэтилкетона (МЭК) и толуола, в процессах депарафинизации масел, обезмасливания парафинов, комбинированных процессах депарафинизации-обезмасливания, и может быть использовано в нефтеперерабатывающей промышленности.

Наиболее близким решением по технической сущности и достигаемым результатам является способ регенерации растворителя из растворов депарафинированных масел, гачей, парафинов, фильтратов обезмасливания в процессах депарафинизации, обезмасливания и комбинированных процессах депарафинизации-обезмасливания (Технология регенерации растворителя в процессах депарафинизации, исключающая образование «влажного» растворителя / С.П. Яковлев, Л.Я Керм, Д.В. Давыдов // Мир нефтепродуктов. - 2014. - №5. - с. 16-20).

Согласно этому способу заключительный этап регенерации растворителя, представляющего собой смесь метилэтилкетона (МЭК) и толуола, из растворов депарафинированных масел, гачей, парафинов, фильтратов обезмасливания в процессах депарафинизации, обезмасливания и комбинированных процессах депарафинизации-обезмасливания осуществляется в отпарных колоннах, в которые для снижения парциального давления компонентов растворителя подается азот.

При этом в этих колоннах создается вакуум путем откачки предварительно охлажденной смеси азота и паров растворителя жидкостно-кольцевым вакуумным насосом, в котором рабочей (затворной) жидкостью является охлажденный растворитель, применяемый на установке.

Недостатком способа, принятого за прототип, является повышенное энергопотребление; принятое аппаратурное оформление требует дополнительных мер для обеспечения надежности эксплуатации оборудования, что в сочетании с его стоимостью приводит к повышению затрат на реализацию способа.

Целью заявленного изобретения является снижение энергопотребления; упрощение аппаратурного оформления, следовательно, повышение надежности оборудования в эксплуатации и его удешевление.

Поставленная цель достигается способом, согласно которому газожидкая смесь после вакуумного насоса подается в сепаратор, из которого отсепарированный инертный газ поступает в установку, а растворитель, представляющий собой смесь метилэтилкетона (МЭК) и толуола, насосом направляется в смеситель-сепаратор, где смешивается с парогазовой смесью из отпарных колонн с частичной конденсацией паров растворителя из этой смеси.

Растворитель, сконденсированный из парогазовой смеси отпарных колонн, в смеси с растворителем, подаваемым в этот смеситель-сепаратор насосом, образует поток растворителя, отводимый в систему циркуляции растворителя на установке, а отделившаяся в смесителе-сепараторе охлажденная парогазовая смесь поступает на прием вакуумного насоса.

Указанный отличительный признак предлагаемого технического решения определяет его новизну и изобретательский уровень в сравнении с известным уровнем техники. Таким образом, заявляемый способ соответствует критерию изобретения «новизна».

Анализ известных технических решений по способам позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявляемого способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

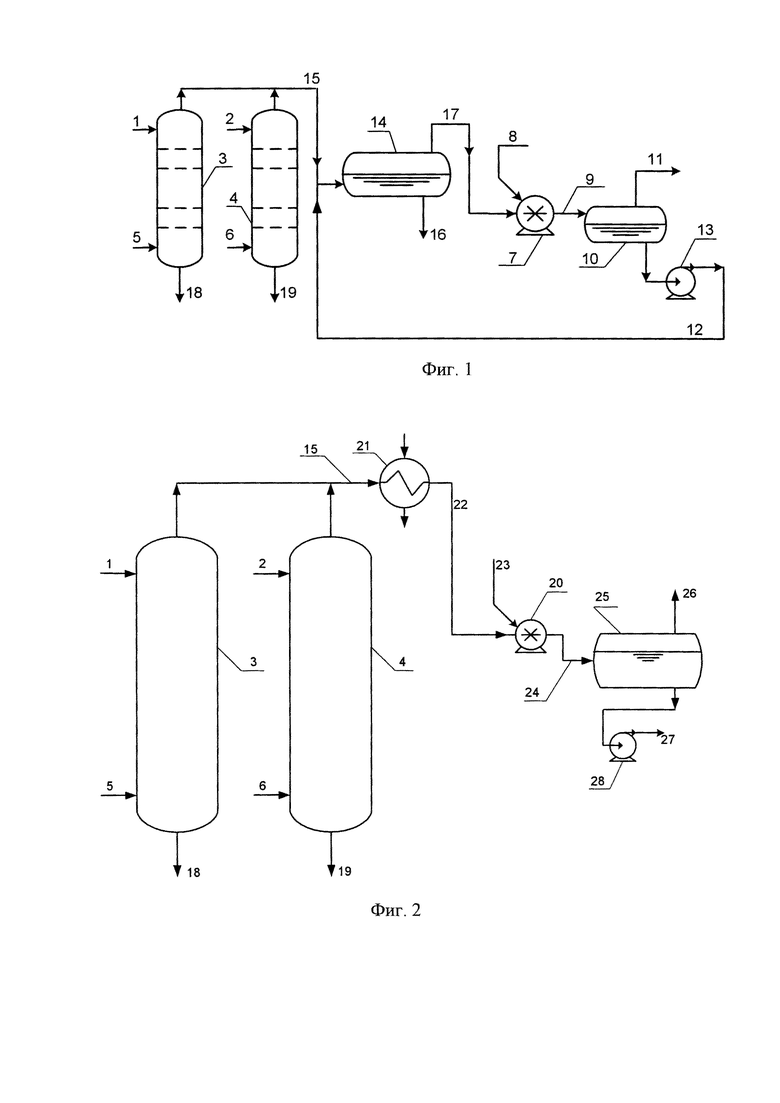

Способ поясняется на примере регенерации растворителя на установке депарафинизации (см. фиг. 1).

Потоки депарафинированного масла (1) и гача (2), в составе которых присутствуют компоненты растворителя, представляющего собой смесь метилэтилкетона (МЭК) и толуола, после последовательно включенных колонн, работающих под избыточным давлением, поступают в отпарные колонны (3), (4). В кубовую часть этих колонн подается азот (5), (6).

В отпарных колоннах создается вакуум путем откачки смеси азота и паров растворителя жидкостно-кольцевым вакуумным насосом (7), в котором рабочей (затворной) жидкостью является применяемый на установке растворитель (8), представляющий собой смесь метилэтилкетона (МЭК) и толуола, охлажденный до заданной температуры.

Газожидкая смесь (9) после вакуумного насоса (7) подается в сепаратор (10), из которого отсепарированный инертный газ (11) поступает в установку, а растворитель (12) насосом (13) направляется в смеситель-сепаратор (14), где смешивается с парогазовой смесью (15) из отпарных колонн.

Растворитель, сконденсированный из парогазовой смеси (15) отпарных колонн, в смеси с растворителем (12), подаваемым в смеситель-сепаратор (14) насосом (13), образует поток растворителя (16), отводимый в систему циркуляции растворителя на установке, а отделившаяся в смесителе-сепараторе (14) охлажденная парогазовая смесь (17) поступает на прием вакуумного насоса (7).

Депарафинированное масло (18) и гач (19) после утилизации тепла этих потоков отводятся с установки.

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1 (прототип)

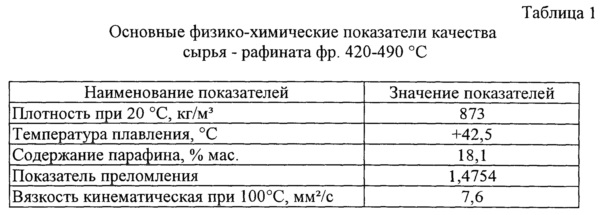

Растворы депарафинированного масла и гача получены в результате депарафинизации рафината селективной очистки масляного вакуумного дистиллята фр. 420-490°С, выделенного из смеси западносибирских и ухтинской нефтей. Основные свойства рафината приведены в табл. 1. Применяемый растворитель - смесь метилэтилкетона (МЭК) с толуолом с объемным отношением компонентов 60:40%.

Производительность установки по рафинату - 24 м3/ч, общая объемная кратность растворителя к сырью - 2,7:1.

Параметры азота - температура 20°С, давление 2 кгс/см2.

Принципиальная технологическая схема включения отпарных колонн с обозначением основных потоков, взятая за прототип, приведена на фиг. 2.

Потоки депарафинированного масла (1) и гача (2), в составе которых присутствуют компоненты растворителя после последовательно включенных колонн, работающих под избыточным давлением, поступают в отпарные колонны (3), (4). В кубовую часть этих колонн подается азот (5), (6).

Смесь азота и паров растворителя (15) из отпарных колонн поступает в холодильник (21), где происходит ее охлаждение. Охлажденная парогазовая смесь (22) поступает на прием жидкостно-кольцевого насоса (20), в котором рабочей (затворной) жидкостью (23) является применяемый на установке растворитель, представляющий собой смесь метилэтилкетона (МЭК) и толуола, охлажденный до заданной температуры.

Газожидкая смесь (24) после вакуумного насоса (20) подается в сепаратор (25), из которого отсепарированный инертный газ (26) поступает в установку, а растворитель (27) насосом (28) отводится в систему циркуляции растворителя на установке.

Кубовые продукты (18), (19) отпарных колонн (3) и (4) являются депарафинированным маслом и гачем.

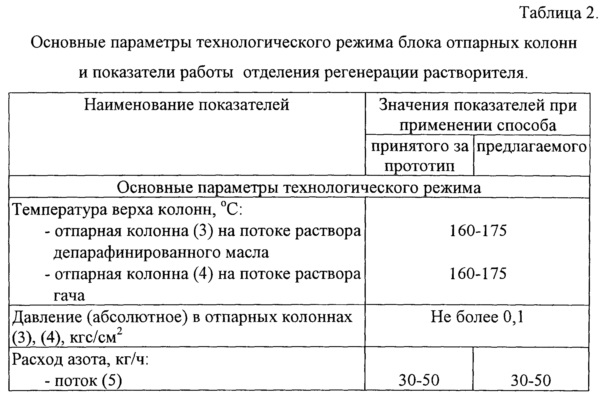

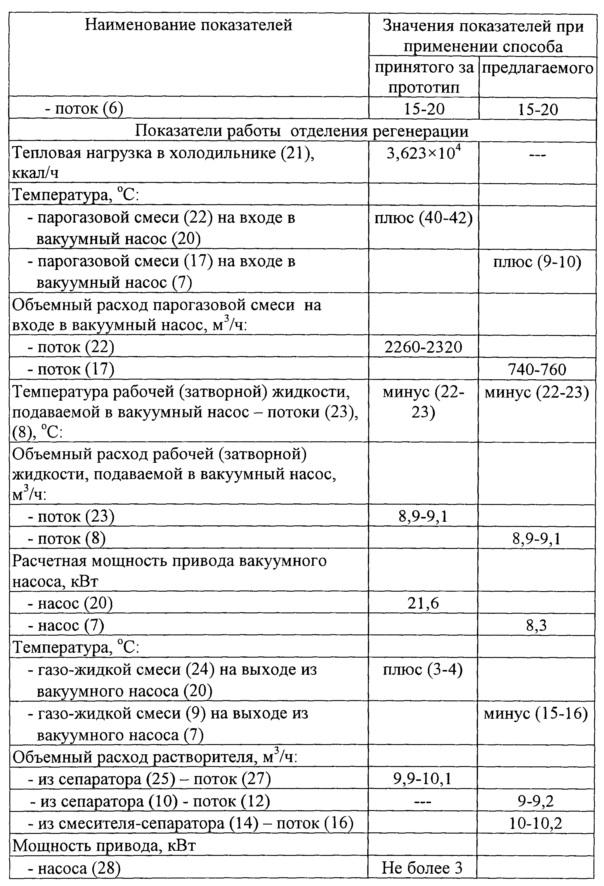

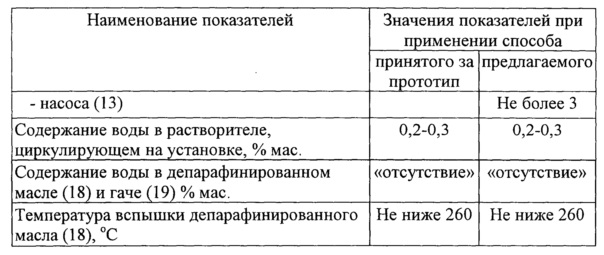

Основные параметры технологического режима отпарных колонн и показатели работы заключительной стадии регенерации растворителя приведены в табл. 2.

Пример 2

В качестве сырья использовали рафинат согласно примеру 1.

Растворы депарафинированного масла и гача получены в результате депарафинизации рафината селективной очистки масляного вакуумного дистиллята фр. 420-490°C, выделенного из смеси западносибирских и ухтинской нефтей. Основные свойства рафината приведены в табл. 1. Применяемый растворитель - смесь метилэтилкетона (МЭК) с толуолом с объемным отношением компонентов 60:40%.

Производительность установки по рафинату - 24 м3/ч, общая объемная кратность растворителя к сырью - 2,7:1.

Принципиальная технологическая схема включения отпарных колонн с обозначением основных потоков приведена на фиг. 1. Описание приведено выше.

Основные параметры технологического режима отпарных колонн и показатели работы заключительной стадии регенерации растворителя приведены в табл. 2.

Сопоставление показателей (на примере установки депарафинизации), достигаемых при заявленном способе и способе, принятом за прототип, показывает следующее.

При реализации способа, взятого за прототип, снижение температуры парогазовой смеси (22) на выходе из холодильника (21) до 40°C и ниже приводит к конденсации значительной части паров растворителя.

Жидкостно-кольцевые вакуумные насосы, в отличие от широко применяемых вакуумных поршневых насосов, допускают присутствие определенного количества жидкости на приеме насоса. Однако при превышении допустимой концентрации жидкости нарушается стабильная работа насоса.

Принципиальным отличием предлагаемого способа является то, что подаваемый в вакуумный насос (7) в качестве затворной жидкости - охлажденный растворитель (8) - и сконденсированный растворитель из содержащихся паров в парогазовом потоке (17), подаются противотоком на смешение с парогазовой смесью (15) из отпарных колонн (3), (4).

В результате растворитель, сконденсированный из парогазовой смеси (15) отпарных колонн, в смеси с растворителем (12), подаваемым в смеситель-сепаратор (14) насосом (13), образует поток растворителя (16), отводимый в систему циркуляции растворителя на установке.

За счет конденсации части паров растворителя из потока (15) и более низкой температуры парогазовой смеси (17), поступающей на прием вакуумного насоса (7), объемный расход этой смеси (17) значительно сокращается. Следствием этого является снижение расчетной и установленной мощности привода вакуумного насоса вплоть до возможности применения насоса более низкой производительности - снижения стоимости оборудования.

Таким образом, предлагаемый способ обеспечивает по сравнению со способом, взятым за прототип, следующие преимущества.

1) Снижение энергопотребления за счет:

- исключения из схемы холодильника (21), тепловая нагрузка которого составляет 3,623×104 ккал/ч;

- сокращения расчетной, следовательно, и установленной мощности привода вакуумного насоса не менее чем на 13,3 кВт.

2) Упрощение аппаратурного оформления, следовательно, повышение надежности оборудования в эксплуатации и его удешевление. Более простая конструкция и низкая металлоемкость емкости-сепаратора (14) по сравнению с теплообменником (21) обеспечивают снижение стоимости оборудования. Более простое регулирование процесса в смесителе-сепараторе (14) по сравнению с теплообменником (21) обеспечивает повышение надежности эксплуатации оборудования.

Т.е. подтверждаются все заявленные преимущества предлагаемого способа.

При этом обеспечивается достижение показателей, характерных для способа, взятого за прототип:

- Стабильное получение депарафинированного масла, соответствующего современным требованиям по содержанию воды.

- Сокращается энергопотребление в процессе регенерации растворителя за счет исключения подачи острого водяного пара в отпарные колонны.

- Предотвращение образования сточных вод, обусловленных подачей водяного пара, повышает экологическую безопасность производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2019 |

|

RU2700701C1 |

| Способ регенерации растворителя в процессах депарафинизации и обезмасливания | 2024 |

|

RU2834872C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2017 |

|

RU2688686C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1985 |

|

SU1301840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕПАРАФИНИРОВАННЫХ МАСЕЛ И ТВЕРДЫХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054451C1 |

Настоящее изобретение относится к способу регенерации растворителя, представляющего собой смесь метилэтилкетона (МЭК) и толуола в процессах депарафинизации и обезмасливания. В предлагаемом способе заключительный этап регенерации растворителя из растворов депарафинированных масел, гачей, парафинов, фильтратов обезмасливания в процессах депарафинизации, обезмасливания и комбинированных процессах депарафинизации-обезмасливания осуществляется в отпарных колоннах, в которые для снижения парциального давления компонентов растворителя подается азот, наряду с созданием в этих колоннах вакуума путем откачки предварительно охлажденной смеси азота и паров растворителя жидкостно-кольцевым вакуумным насосом, в котором рабочей (затворной) жидкостью является охлажденный растворитель, применяемый на установке. При этом газожидкая смесь после вакуумного насоса подается в сепаратор, из которого отсепарированный инертный газ поступает в установку, а растворитель насосом направляется в смеситель-сепаратор, где смешивается с парогазовой смесью из отпарных колонн при частичной конденсации паров растворителя из этой смеси, растворитель, сконденсированный из парогазовой смеси отпарных колонн, в смеси с растворителем, подаваемым в смеситель-сепаратор насосом, образует поток растворителя, отводимый в систему циркуляции растворителя на установке, а отделившаяся в смесителе-сепараторе охлажденная парогазовая смесь поступает на прием вакуумного насоса. Предлагаемый способ позволяет регенерировать растворитель при использовании упрощенной технологии. 2 ил., 2 табл., 2 пр.

Способ регенерации растворителя, представляющего собой смесь метилэтилкетона (МЭК) и толуола, при котором заключительный этап регенерации растворителя из растворов депарафинированных масел, гачей, парафинов, фильтратов обезмасливания в процессах депарафинизации, обезмасливания и комбинированных процессах депарафинизации-обезмасливания осуществляется в отпарных колоннах, в которые для снижения парциального давления компонентов растворителя подается азот, наряду с созданием в этих колоннах вакуума путем откачки предварительно охлажденной смеси азота и паров растворителя жидкостно-кольцевым вакуумным насосом, в котором рабочей (затворной) жидкостью является охлажденный растворитель, применяемый на установке, отличающийся тем, что газожидкая смесь после вакуумного насоса подается в сепаратор, из которого отсепарированный инертный газ поступает в установку, а растворитель насосом направляется в смеситель-сепаратор, где смешивается с парогазовой смесью из отпарных колонн при частичной конденсации паров растворителя из этой смеси, растворитель, сконденсированный из парогазовой смеси отпарных колонн, в смеси с растворителем, подаваемым в смеситель-сепаратор насосом, образует поток растворителя, отводимый в систему циркуляции растворителя на установке, а отделившаяся в смесителе-сепараторе охлажденная парогазовая смесь поступает на прием вакуумного насоса.

| С.П | |||

| Яковлев и др., Технология регенерации растворителя в процессах депарафинизации, исключающая образование "влажного" растворителя | |||

| Мир нефтепродуктов | |||

| Вестник нефтяных компаний, 2014, N 5, 16-20 | |||

| Способ регенерации растворителя | 1982 |

|

SU1227649A1 |

| Устройство для управления процессом захвата слитка валками прокатного стана | 1954 |

|

SU100401A1 |

| ЗАМОК ДЛЯ РЕМНЯ БЕЗОПАСНОСТИ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2069525C1 |

Авторы

Даты

2018-04-20—Публикация

2017-06-05—Подача