Изобретение относится к области металлургии, конкретнее, к производству листов из экономно легированной стали с повышенным сопротивлением хрупкому разрушению для сварных конструкций, работающих в широком диапазоне температур от плюс 120°С до минус 60°С в сечениях до 160 мм.

Известен способ производства толстолистовой стали из низкоуглеродистой стали (заявка Японии №61-223125, МПК C21D 8/02, С22С 38/54). Листы, изготовленные по этой технологии, обладают пониженной вязкостью при отрицательных температурах и имеют недостаточную свариваемость.

Известен способ производства штрипса из низколегированной стали, включающий нагрев слябов до температуры 1230-1270°С, черновую прокатку до промежуточной толщины, а температуру конца чистовой прокатки и смотки поддерживают в диапазонах 805-855°С и 520-580°С соответственно, при этом штрипсы прокатывают из низколегированной стали следующего химического состава:

при этом должно удовлетворятся следующее соотношение: Al/N≥2,0, где Al и N - содержание алюминия и азота соответственно (патент РФ №2242525, МПК С21С 08/02, С22С 38/58, публ. 20.12 2004 г.).

Штрипсы, произведенные по этой технологии, обладают недостаточной хладостойкостью за счет невысокой вязкости металла при температуре минус 60°С.

Наиболее близким по технической сущности и принятым нами за прототип является «Способ производства штрипсовой стали для труб подводных морских газопроводов высоких параметров», включающий получение заготовки из стали, нагрев выше температуры Ас3, деформацию ее в контролируемом режиме с частными обжатиями при суммарном обжатии 50-60% и контролируемое охлаждение. Согласно данному изобретению заготовку получают из стали следующего состава, мас.%:

При этом предварительную деформацию ведут при температуре 950-850°С с суммарным обжатием 50-60%, затем охлаждают ее до температуры 820-760°С со скоростью охлаждения 4-15°С/с на установке контролируемого охлаждения (УКО), окончательную деформацию производят при температуре 770-740°С до требуемой толщины штрипса с суммарным обжатием 60-76%, дальнейшее охлаждение ведут на УКО со скоростью 35-55°С/с до температуры 530-350°С, затем штрипс охлаждают в кессоне до 150±20°С и далее на воздухе (патент РФ №2270873, публ. 27.02.2006 г., бюл. №6).

Данный способ обеспечивает высокую хладостойкость стали при температуре минус 60°С в изделиях с толщиной стенки не более 40 мм.

Однако известный способ обеспечивает недостаточную хладостойкость и пониженные механические свойства сварного соединения в толщинах до 160 мм при температуре минус 60°С.

Техническим результатом изобретения является повышение хладостойкости и механических свойств сварного соединения в толщинах до 160 мм при температуре минус 60°С.

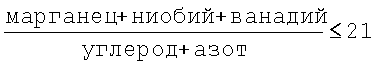

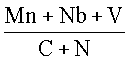

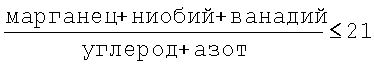

Технический результат достигается за счет того, что способ производства листов из хладостойкой стали, включающий получение заготовки из стали, нагрев выше температуры Ас3, предварительную деформацию ее в контролируемом режиме с обжатиями, окончательную деформацию с регламентированной температурой конца деформации, ускоренное охлаждение, согласно изобретению предварительную деформацию металла ведут при температуре 1000÷850°С с суммарными обжатиями 65÷75%, окончательную деформацию ведут при температуре 750-700°С до требуемой толщины с частными обжатиями не менее 12% за проход при суммарном обжатии не менее 60%, дальнейшее ускоренное охлаждение ведут со скоростью более 35°С/мин до температуры 150±10°С, затем сталь подвергают дополнительно отпуску при температуре 650±20°С с выдержкой 1,0-1,5 мин/мм с последующим охлаждением на воздухе, при этом заготовку получают из стали следующего химического состава, мас.% углерод 0,07-0,09; марганец 1,30-1,60; кремний 0,50-0,70; хром 0,05-0,20; никель 0,05-0,10; молибден 0,10-0,25; ванадий 0,02-0,04; алюминий 0,020-0,040; ниобий 0,020-0,040; медь 0,05-0,15; кальций 0,002-0,004, сера 0,002-0,005; фосфор 0,005-0,010 и железо - остальное, при этом суммарное содержание хрома, никеля и меди не должно превышать 0,40%; суммарное содержание серы и фосфора не должно превышать 0,013%, а карбидообразующий эквивалент  должен быть не более 21;

должен быть не более 21;

коэффициент трещиностойкости при сварке

Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+V/10+ должен быть не более 0,21.

Применение термомеханической обработки обеспечивает увеличение количества зародышей феррита и способствует формированию развитой субструктуры при завершении деформации при температуре, близкой к точке Ar3, и равномерному выделению супердисперсной карбидной фазы по всей площади ферритных зерен.

Деформация в диапазоне температур 1000÷850°С с суммарными обжатиями 65÷75% на стадии предварительной прокатки необходима для полной проработки литой структуры и формирования предварительной структуры металла. Деформация в диапазоне температур от 1000°С до 950°С обеспечивает возможность проведения более высоких (до 75%) обжатий.

Деформация в диапазоне температур 700÷750°С близкой к точке Ar3 с суммарными обжатиями не менее 60% приводит к росту количества зародышей феррита и равномерному выделению мелкодисперсной карбидной фазы. Деформация с частными обжатиями за проход не менее 12%, особенно на завершающей стадии деформирования, необходима для сохранения мелкодисперсной структуры, так как обеспечивает возможность гарантированно избежать зоны критических обжатий металла, способствующих росту крупных зерен.

Деформация металла от температуры 700÷750°С приводит к повышению дисперсности структурных составляющих. Деформация в интервале температур ниже 740°С до 700°С приводит увеличению дисперсности структуры и уменьшению ее полосчатости.

С целью экономии легирующих элементов и повышения прочности межзеренных прослоек суммарное содержание хрома, никеля и меди не должно превышать 0,40 мас.%. Суммарное содержание серы и фосфора не более 0,013 мас.% необходимо для уменьшения толщины межзеренных границ и повышения их пластичности.

Для обеспечения хорошей свариваемости необходимо, чтобы коэффициент Рcm был меньше или равен 0,21

Pcm=C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+V/10≤0,21.

С целью получения мелкодисперсных выделений карбидов в теле зерен для повышения сопротивления хрупкому разрушению необходимо обеспечивать следующие соотношения содержания элементов:

Соотношение  ;

;

Повышение хладостойкости низколегированной стали может быть достигнуто за счет следующих факторов: упрочнения твердого раствора (25-40%), дисперсионного упрочнения (20-25%) и измельчения зерна (30-40%).

Наиболее эффективным механизмом, одновременно улучшающим свариваемость и повышающим хладостойкость, является измельчение зерна (зернограничное упрочнение).

Применение термомеханической обработки обеспечивает увеличение количества зародышей феррита и способствует формированию развитой субструктуры при завершающей стадии деформации при температуре в области γ-α превращений и равномерному выделению супермелкодисперсной карбидной фазы по всей площади ферритных зерен.

Содержание углерода в выбранных пределах в сочетании с мелкодисперсной структурой обеспечивает высокую ударную вязкость в совокупности с улучшенной свариваемостью и хладостойкостью при минус 60°С. Содержание углерода менее 0,07% не позволяет достичь требуемого уровня прочности и значительно усложняет процесс выплавки стали, более 0,09% углерода - ухудшает свариваемость и снижает вязкость стали. Относительно низкое содержание углерода 0,07-0,09% наряду с улучшением свариваемости, повышением низкотемпературной вязкости также благоприятно сказывается и на снижении сегрегации марганца, что позволяет избежать полосчатой феррито-перлитной структуры в слябе, полученном способом непрерывной разливки.

Введение марганца, никеля, меди в заявляемых пределах необходимо для твердорастворного упрочнение металла и способствует повышению хладостойкости. Меньшее содержание этих элементов не позволяет обеспечить требуемую хладостойкость, большее снижает свариваемость и экономически нецелесообразно.

При микролегировании алюминием, ниобием и ванадием обеспечивается измельчение зерна за счет образования мелкодисперсных карбидов и карбонитридов, затрудняющих рост зерна аустенита при нагреве, что способствует повышению свариваемости стали, сопротивления хрупкому разрушению основного металла и металла сварных соединений.

Введение ванадия и ниобия в указанных пределах необходимо для дисперсионного упрочнения и способствуют появлению при охлаждении субзеренной структуры, закрепляемой и стабилизируемой дисперсионными карбидными частицами. Совместное легирование ниобием и ванадием в принятых пределах особенно эффективно для малоуглеродистой стали, так как температура растворения NbC на 50÷70°С выше, чем VC, и в результате дисперсные карбиды VC выделяются при охлаждении, a NbC тормозит рост зерна аустенита при нагреве. Снижение содержания ниобия и ванадия ниже указанных пределов не обеспечивает достаточного дисперсионного и зернограничного упрочнения, превышение заданного уровня приводит к ухудшению свариваемости и снижению хладостойкости.

При соотношении  наблюдается образование оптимального количества карбидов и карбонитридов, приводящих к торможению миграции границ зерен аустенита, что позволяет значительно измельчить зерно. Кроме того, при таком соотношении уменьшается блокировка дислокаций в стали и ее склонность к хрупкому разрушению.

наблюдается образование оптимального количества карбидов и карбонитридов, приводящих к торможению миграции границ зерен аустенита, что позволяет значительно измельчить зерно. Кроме того, при таком соотношении уменьшается блокировка дислокаций в стали и ее склонность к хрупкому разрушению.

Содержание серы в заявляемых пределах гарантирует сопротивляемость слоистым разрушениям. Меньшее содержание трудно достижимо технически и к тому же нецелесообразно с точки зрения влияния серы на сопротивление вязкому разрушению. При большем содержании серы снижается сопротивление слоистым разрушениям.

Испытания полуфабрикатов показали, что разработанная технология ее производства и химический состав стали обеспечивает наряду с требуемой прочностью высокие значения работы удара при минус 60°С основного металла (KV не менее 180 Дж) и металла сварного соединения (KV зоны термического влияния не менее 82 Дж); коэффициент, характеризующий технологичность материала при сварке Рcm≤0,21 в толщинах до 160 мм.

Пример конкретного выполнения: сталь выплавляли в электродуговой печи. После рафинирования и вакуумирования на установке непрерывной разливки стали УНРС металл разливали на слябы размерами: 300×1500×L.

Химический состав стали приведен в таблице 1.

Заготовки подвергали предварительной деформации при температуре 1000 и 850°С с суммарной деформацией 65% и 75%, затем - окончательной деформации до толщины 160 мм листового проката при температуре 750 и 700°С с суммарной деформацией не менее 60% и частной деформацией не менее 12% за проход, после этого проводили ускоренное охлаждение со скоростью 36°/мин до температуры 150÷10°С, далее - на воздухе. После этого подвергали отпуску при температуре 650±20°С с выдержкой 1,0 и 1,5 мин/мм, затем - охлаждение на воздухе.

Механические свойства определены на поперечных образцах: разрывных типа III №4 по ГОСТ 1497, ударных тип XI по ГОСТ 9454 и представлены в таблице 2.

Определение работы удары проводили на образцах с надрезом тип IX по ГОСТ 6996 на металле зоне термического влияния на расстоянии 1,5-2 мм от линии сплавления. Полученные результаты испытаний приведены в таблице 2.

Техническая эффективность от применения предлагаемого способа производства полуфабрикатов из хладостойкой стали по сравнению с прототипом выразится в повышении надежности и долговечности конструкций, в которых будут использованы детали сечением 160 мм и более за счет повышения хладостойкости стали и улучшения механических свойств сварного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2426800C2 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА КЛАССОВ ПРОЧНОСТИ К52-К60, Х52-Х70, L360-L485 ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2013 |

|

RU2548536C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2383633C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2008 |

|

RU2374333C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2009 |

|

RU2397254C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

Изобретение относится к области металлургии. Для повышения хладостойкости и механических свойств сварных конструкций, работающих при температурах от плюс 120°С до минус 60°С в сечениях до 160 мм, заготовку нагревают выше температуры Ас3, ведут предварительную деформацию ее при температуре 1000-850°С с суммарными обжатиями 65-75%, окончательную деформацию при температуре 750-700°С до требуемой толщины листа с частными обжатиями не менее 12% за проход при суммарном обжатии не менее 60% и охлаждают лист сначала со скоростью более 35°С/мин до температуры 150±10°С, а затем на воздухе и подвергают его отпуску при температуре 650±20°С с выдержкой 1,0-1,5 мин на мм толщины с последующим охлаждением на воздухе. Заготовку получают из стали, содержащей, мас.%: углерод 0,07-0,09, марганец 1,30-1,60, кремний 0,50-0,70, хром 0,05-0,20, никель 0,05-0,10, ванадий 0,02-0,04, алюминий 0,020-0,040, ниобий 0,02-0,04, медь 0,05-0,15, кальций 0,002-0,004, сера 0,002-0,005, фосфор 0,005-0,010, азот 0,006-0,008 и железо - остальное, при выполнении условий: (хром + никель + медь)≤0,40; (сера + фосфор)≤0,013; (марганец + ниобий + ванадий)/(углерод + азот)≤21, а коэффициент трещиностойкости при сварке (Рcm)≤0,21. 5 з.п. ф-лы, 2 табл.

(хром + никель + медь)≤0,40.

(сера + фосфор)≤0,013.

.

.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ С ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ И ПРЕВОСХОДНОЙ ВЯЗКОСТЬЮ В ЗОНЕ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРНОГО ШВА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СТАЛИ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ УКАЗАННОЙ СТАЛИ, ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА (ВАРИАНТ) И СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛЬНОЙ ТРУБЫ | 2003 |

|

RU2258762C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2004 |

|

RU2265067C1 |

| ТОЛСТОЛИСТОВАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2218443C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОГО ЛИСТА | 2002 |

|

RU2225886C2 |

Авторы

Даты

2008-11-10—Публикация

2006-09-01—Подача