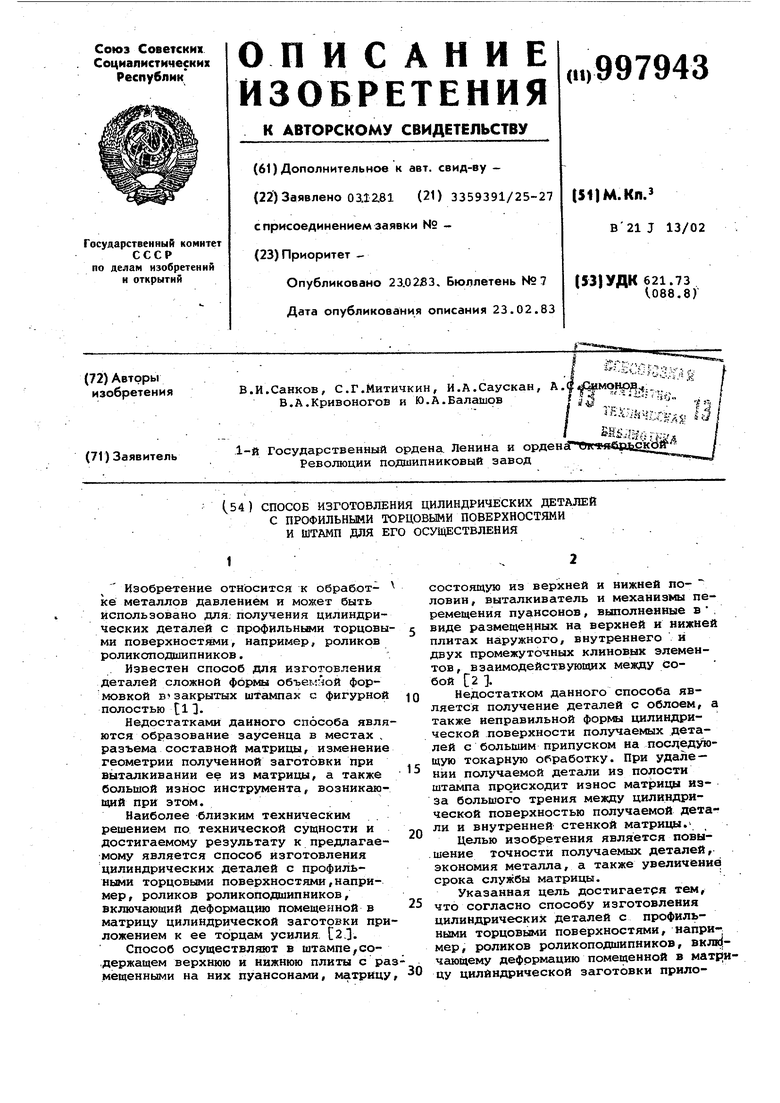

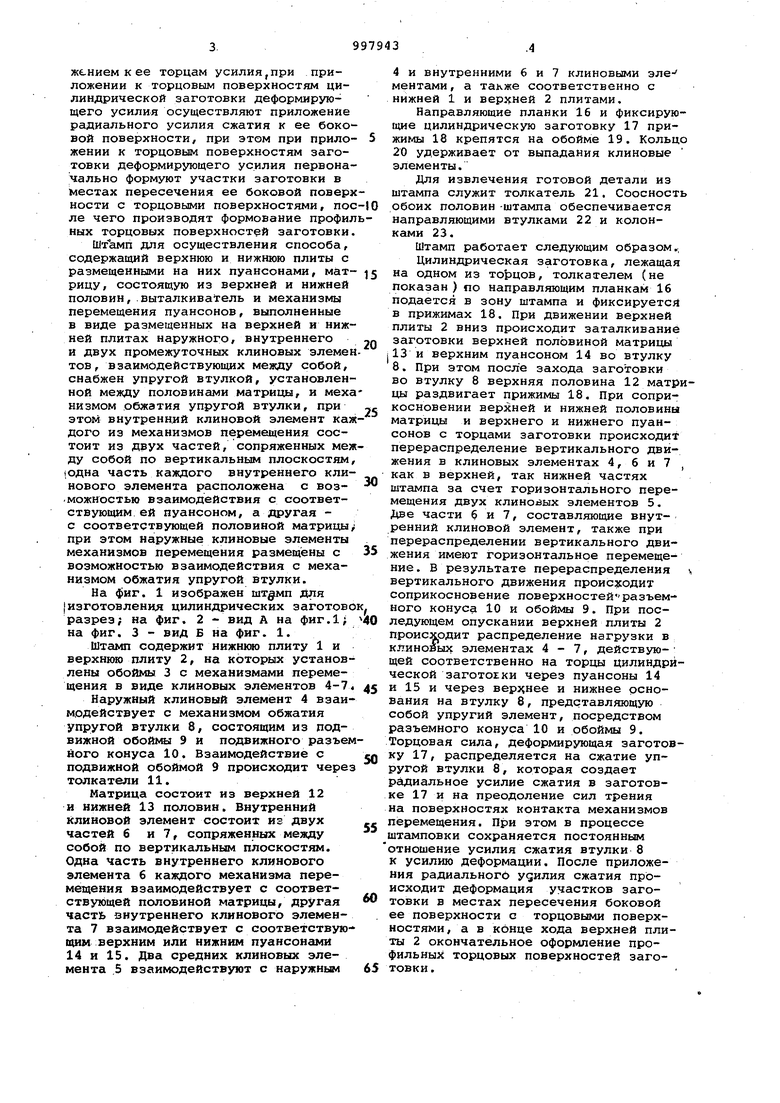

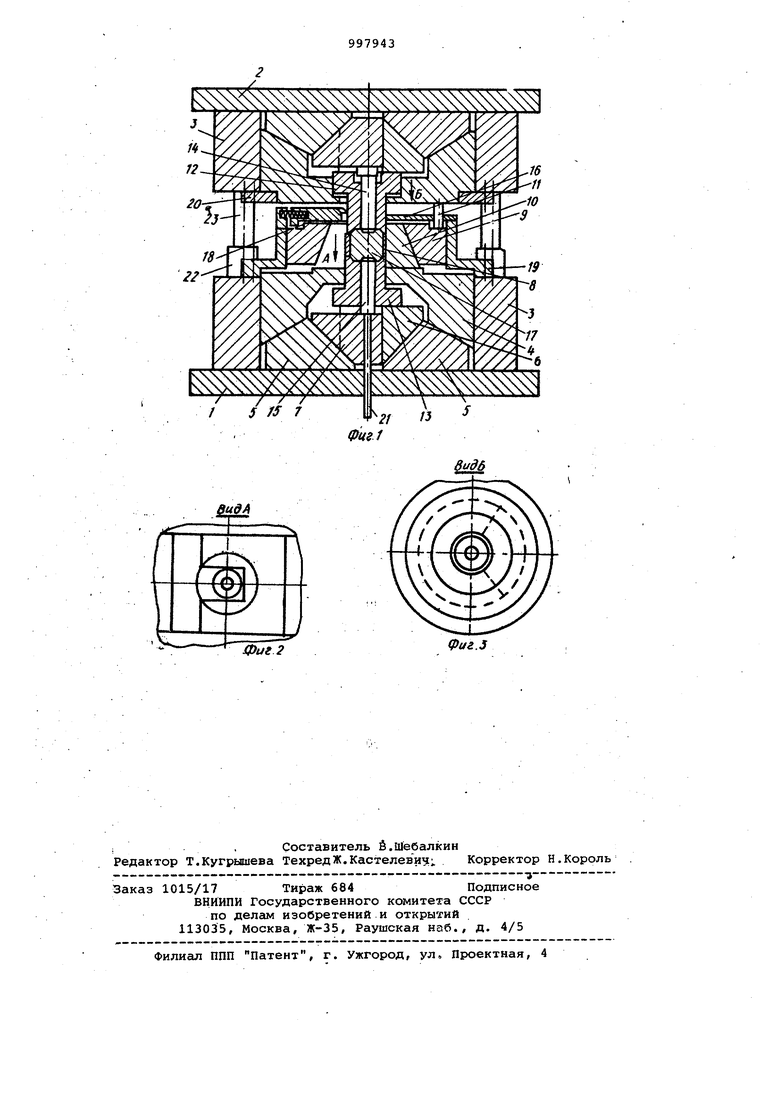

жением к ее торцам усилия,при приложении к торцовым поверхностям цилиндрической заготовки деформирующего усилия осуществляют приложение радиального усилия сжатия к ее боковой поверхности, при этом при приложении к торцовым поверхностям заготовки деформирующего усилия первоначально формуют участки заготовки в местах пересечения ее боковой поверх ности с торцовыми поверхностями, пос ле чего производят формование профил ных торцовых поверхностей заготовки ШтЪмп для осуществления способа, содержащий верхнюю и нижнюю плиты с размещенными на них пуансонами, матрицу, состоящую из верхней и нижней половин,.выталкиватель и механизмы перемещения пуансонов, выполненные в виде размещенных на верхней и нижней плитах наружного, внутреннего и двух промежуточных клиновых элемен тов, взаимодействующих между собой, снабжен упругой втулкой, установленной между половинами матрицы, и меха низмом обжатия упругой втулки, при этом внутренний клиновой элемент каж дого из механизмов перемещения состоит из двух частей, сопряженных меж ду собой по вертикальным плоскостям 1одна часть каждого внутреннего клинового элемента расположена с возможностью взаимодействия с соответствующим ей пуансоном, а другая с соответствующей половиной матрицы при этом наружные клиновые элементы механизмов перемещения размещены с возможностью взаимодействия с механизмом обжатия упругой втулки. На фиг. 1 изображен Для изготовления цилиндрических заготово разрез; на фиг. 2 - вид А на фиг.1; на фиг. 3 - вид Б на фиг. 1. Штамп содержит нижнкж) плиту 1 и верхнюю плиту 2, на которых установлены обоймы 3 с механизмами перемещения в виде клиновых элементов 4-7 Наружный клиновый элемент 4 взаимодействует с механизмом обжатия упругой втулки 8, состоящим из подвижной оборота Э и подвижного разъем ного конуса 10. Взаимодействие с подвижной обоймой 9 происходит чере толкатели 11. Матрица состоит из верхней 12 и нижней 13 половин. Внутренний клиновой элемент состоит из двух частей 6 и 7, сопряженных между собой по вертикальным плоскостям. Одна часть внутреннего клинового элемента 6 каждого механизма перемещения взаимодействует с соответствующей половиной матрицы, другая часть внутреннего клинового элемента 7 взаимодействует с соответствуюишм верхним или нижним пуансонами 14 и 15. Два средних клиновых элемента 5 взаимодействуют с наружным 4 и внутренними 6 и 7 клиновыми элементами, а также соответственно с нижней 1 и верхней 2 плитами. Направляющие планки 16 и фиксирую1цие цилиндрическую заготовку 17 прижимы 18 крепятся на обойме 19. Кольцо 20 удерживает от выпадания клиновые элементы. Для извлечения готовой детали из штампа служит толкатель 21, Соосность обоих половин -штампа обеспечивается направляющими втулками 22 и колонками 23. Штамп работает следующим образом., Цилиндрическая заготовка, лежащая на одном из торцов, толкателем (не показан ) по направляющим планкам 16 подается в зону штампа и фиксируется в прижимах 18. При движении верхней плиты 2 вниз происходит заталкивание заготовки верхней половиной матрицы 13 и верхним пуансоном 14 во втулку 8. При этом после захода заготовки во втулку 8 верхняя половина 12 матрицы раздвигает прижимы 18. При соприкосновении верхней и нижней половины матрицы и верхнего и нижнего пуансонов с торцами заготовки происходит перераспределение вертикального движения в клиновых элементах 4, 6 и 7 , как в верхней, так нижней частях штампа за счет горизонтального перемещения двух клинойнх элементов 5. Две части $ и 7, составляющие внутренний клиновой элемент, также при перераспределении вертикального движения имеют горизонтальное перемещение. В результате перераспределения вертикального движения происходит соприкосновение поверхностей разъемного конуса 10 и обоймы 9. При последующем опускании верхней плиты 2 происходит распределение нагрузки в клиновых элементах 4 - 7, действую- щей соответственно на торцы цилиндрической заготоЕКи пуансоны 14 и 15 и через и нижнее основания на втулку 8, представляющую собой упругий элемент, посредством разъемного конуса 10 и обоймы 9. Торцовая сила, деформирующая заготовку 17, распределяется на сжатие упругой втулки 8, которая создает радиальное усилие сжатия в заготовке 17 и на преодоление сил трения на поверхностях контакта механизмов перемещения. При этом в процессе штс1мповки сохраняется постоянным отношение усилия сжатия втулки 8 к усилию деформации. После приложения радиальногб удилия сжатия происходит деформация участков заготовки в местах пересечения боковой ее поверхности с торцовыми поверхностями, а в конце хода верхней плиты 2 окончательное оформление профильных торцовых поверхностей заготовки. При избытке металла в заготовке происходит обжатие верхнего инижне торцовых оснований, т.е. увеличивается высота получ;аемо детали. При движении верхней плиты 2 ввер происходит снятие нагрузки с клиновых элементов 4-7, а соответственно и с упругой втулки 8, в результате чего освободившаяся отштампованная деталь 17 толкателем 21 через нижни пуансон 15 удаляется из полости матрицы, а следующей заготовкой из полости штампа. Использование предлагаемого изоб ретения по сравнению с известным обеспечивает получение цилиндрическ деталей с профильными торцовыми прверхностями типа роликов роликоподшипников более высокого качества, не требующих последующей токарной обработки, что позволяет сэкономить металл, а также увеличивает срок службы матрицы. изобретения 1. Способ изготовления цилиндрических детс1лей с профильными торцовыми поверхностями, например, роликов роликоподшипников, включающий деформацию помещенной в матрицу цилиндрической заготовки приложением к ее торцам усилия, о т ли ч а ющ и и с я тем, что, с- целью повышения точности получаемых деталей, экономии металла и увеличения срока службы матрицы, при приложении к то цовым поверхностям цилиндрической заготовки деформирующего усилия осу ществляют приложение радиального ус ЛИЯ сжатия к ее . боковой поверхности, при этом при приложении к торцо вым поверхностям заготовки дефо1 1И рующего УСИЛИЯ первоначально формую участки заготовки в местах пересечения ее боковой поверхности с торцовыми поверхностями, после чего производят формование профильных торцовых поверхностей заготовки. 2. Штамп для осуществления сйособа по п. 1, содержащий верхнюю и нижнюю плиты с размещенными на них пуансонами, матрицу, сс стоящую из верхней и нижней половин, выталкиватель и механизмы перемещения пуансонов, выполненные в виде размещенных на верхней и нижней плитах наружного. внутреннего и двух промежуточных : клиновых элементов, взаимодействующих между собой, отличающийс я тем, что он снабжен упругой ; втулкой, установленной между полови- нами матрицы, и механизмом обжатия упругой втулки, при этом внутренний клиновой элемент каждого из мёханиз мов перемещения состоит из двух частей, сопряженных между собой по вертикальHtflvi шюскостям, одна часть каждого внутреннего клинового элемента расположена с возможностью; взаимодействия с соответствующим ей пуансоном, а другая - с соответствующей половиной матрицы, при этом наружные клиновые элемен механизмов перемещения размещены с возможностью взаимодействия с механизмом обжатия упругой втулки., Источники информации, принятые во внимание при экспертизе 1.Справочник по холодной штам.повке. Поя ред. В.П.Романовского Л., Машиностроение, 1971, с. 308 309. , 2.Авторское свидетельство СССР 488648, кл. В 01 J 13/02, 1975 (прототип)1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец и штамп для его осуществления | 1981 |

|

SU1013073A1 |

| Штамп для гибки U-образных деталей | 1987 |

|

SU1444029A1 |

| Штамп для чистовой вырубки | 1982 |

|

SU1031580A1 |

| Устройство для изготовления полых,преимущественно составных деталей с наружными и внутренними профилированными кольцевыми утолщениями | 1982 |

|

SU1097421A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для гибки П-образных деталей | 1987 |

|

SU1470391A1 |

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

Фиг. 5

Авторы

Даты

1983-02-23—Публикация

1981-12-03—Подача