Способ штамповки осесимметричных тонкостенных деталей из порошковых материалов относится к обработке металлов давлением и предназначен для получения круглых в плане изделий с мелкозернистой структурой.

Известен способ обработки металлов, заключающийся в размещении заготовки в штампе, состоящем из пуансона и матрицы, расположенных соосно один к другому, и последующем ее деформировании пуансоном, который совершает поступательное перемещение со скоростью (ν) и вращается с угловой скоростью (ω). При вращении пуансона на заготовку действует крутящий момент, который изменяет условия контактного трения между заготовкой и инструментом, облегчая радиальное течение металла, а также вызывает возникновение тангенциальных сдвиговых деформаций внутри заготовки (Субич В.Н. Пластическое течение материалов в тонком слое при комбинированном нагружении. - Кузнечно-штамповочное производство. 1986. №10. С.5-7). Этот способ принят за прототип.

Недостатком применения известного способа производства деталей из порошковых спеченных заготовок являются значительные энергозатраты процесса на нагрев заготовки, низкое качество деталей из-за окисления внутрипорового пространства и недостаточные термомеханические условия.

Предлагаемый способ штамповки осесимметричных тонкостенных деталей из порошковых деталей обеспечивает снижение технологической силы деформации, повышение качества деталей, уменьшение величины зерна заготовки и устранение пористости.

Технический результат, на который направлен заявляемый способ, обеспечивается тем, что при штамповке осесимметричных тонкостенных деталей из порошковых материалов процесс ведут в нагретом до температуры начала рекристаллизации материала заготовки штампе за один ход ползуна пресса, который включает в себя два этапа. На первом этапе штамповка осуществляется технологической силой, равной 0,35…0,4 от силы, требуемой для штамповки без кручения, создаваемой пуансоном, совершающим только поступательное движение в течение времени, необходимого для достижения заготовкой температуры штампа. На втором этапе одновременно поступательное и вращательное движение с отношением линейной (ν) и угловой (ω) скорости, пропорциональным длине образующей  где k - коэффициент пропорциональности, находящийся в зависимости от конечной длины образующей Li и ее толщины Si (табл.1).

где k - коэффициент пропорциональности, находящийся в зависимости от конечной длины образующей Li и ее толщины Si (табл.1).

Сущность предложенного технического решения поясняется чертежом и фотографиями:

- на фиг.1 представлено устройство для реализации предлагаемого способа;

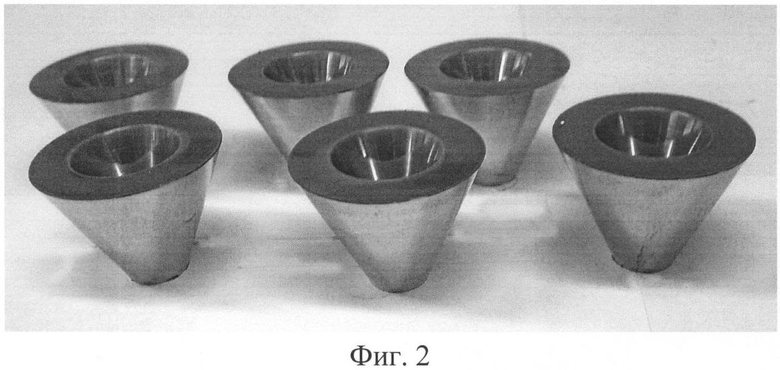

- на фиг.2 приведены предварительно спеченные заготовки из порошкового материала перед штамповкой;

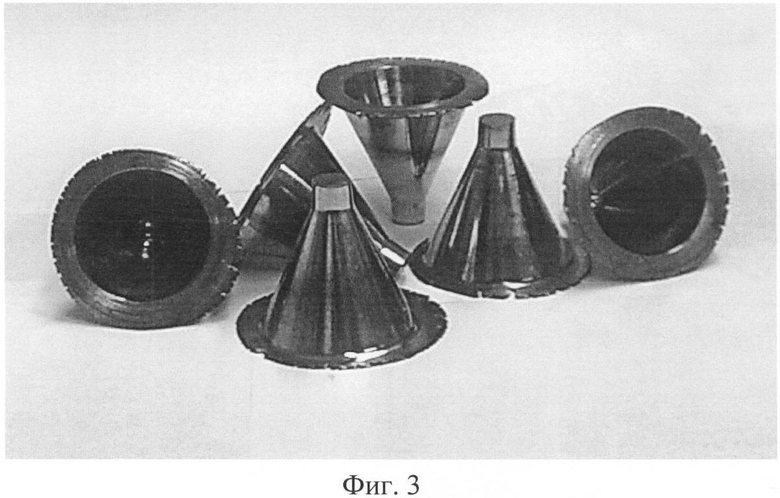

- на фиг.3 - внешний вид изделий после штамповки.

Осуществление способа производится в устройстве (фиг.1), содержащем штамподержатель верхний 1, имеющий две шпонки 2 для предотвращения проворачивания пуансона во время штамповки. В штамподержателе закреплен пуансон 3. В нижнем штамподержателе 6 закреплена матрица 8. Для выталкивания изделия предусмотрена заглушка 5. Для фиксации матрицы используется подкладная плита 4 и болты 7.

Способ осуществляется следующим образом. Штамп перед штамповкой нагревают до температуры начала рекристаллизации материала заготовки. Предварительно уплотненную и спеченную заготовку из порошкового материала (фиг.2) укладывают в матрицу и деформируют пуансоном за один ход ползуна пресса, включающий в себя два этапа: на первом этапе штамповка осуществляется технологической силой, равной 0,35…0,4 от силы, требуемой для штамповки без кручения, создаваемой пуансоном, совершающим только поступательное движение в течение времени, необходимого для достижения заготовкой температуры штампа, а на втором этапе одновременно поступательное и вращательное движение с отношением линейной (ν) и угловой (ω) скорости, пропорциональным длине образующей,  где k - коэффициент пропорциональности, находящийся в следующей зависимости от конечной длины образующей Li и ее толщины Si (табл.1).

где k - коэффициент пропорциональности, находящийся в следующей зависимости от конечной длины образующей Li и ее толщины Si (табл.1).

Таким образом, при таком режиме осадки с кручением удается достичь необходимой величины зерна изделия, уменьшить пористость и снизить осевое усилие при одновременном увеличении энергии, необходимой для консолидации фрагментов порошкового материала.

Пример конкретного осуществления способа

Порошок композита 30% W-3% Ni-42% Cu предварительно уплотняли в специальном штампе, спекали в печи в среде водорода при температуре 960°С в течение 12 часов. Штамповку осуществляли на специальном оборудовании, обеспечивающем одновременно поступательное и вращательное движение пуансона. Спеченные заготовки укладывали в штамп, нагретый до температуры 450°С. Для выравнивания температуры по сечению заготовки прижимали пуансоном силой 50 кН и выдерживали в прижатом положении в течении 30 с. При штамповке сила деформации составила 1,25 МН, крутящий момент - 10 кН·м. Штамповка осуществлялась за один ход пресса, при этом угол поворота пуансона изменялся в пределах 5,5-6 рад, после чего изделие (фиг.3) извлекали из матрицы при помощи выталкивателя и кузнечных клещей. Затем закладывали новую заготовку, и процесс повторялся.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2496644C1 |

| Пресс для штамповки с кручением | 1983 |

|

SU1117226A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ВЫТЯЖКЕ СТАКАНА С ФЛАНЦЕМ (ВАРИАНТЫ) | 2010 |

|

RU2460985C2 |

| Гидравлический пресс для штамповки с кручением | 1984 |

|

SU1194688A1 |

| Пресс для штамповки с кручением | 1983 |

|

SU1117228A1 |

| СПОСОБ ШТАМПОВКИ НА КОЛЕННОМ ПРЕССЕ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2425728C1 |

| ШТАМПОВКА С БОКОВЫМ ВЫДАВЛИВАНИЕМ | 2013 |

|

RU2619541C2 |

| Кривошипный пресс для штамповки с кручением | 1985 |

|

SU1368192A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

Изобретение относится к обработке металлов давлением и предназначено для получения круглых в плане изделий с мелкозернистой структурой. Штамповку осуществляют в нагретом до температуры начала рекристаллизации материала заготовки штампе за один ход ползуна пресса, включающий в себя два этапа. На первом этапе штамповка осуществляется технологической силой, равной 0,35-0,4 от силы, требуемой для штамповки без кручения, создаваемой пуансоном, совершающим только поступательное движение в течение времени, необходимого для достижения заготовкой температуры штампа. На втором этапе пуансон совершает одновременно поступательное и вращательное движение с отношением линейной и угловой скорости, пропорциональным длине образующей ν/ω=kLi, где k - коэффициент пропорциональности, находящийся в зависимости от конечной длины образующей детали Li и ее толщины Si. Способ обеспечивает снижение технологической силы деформации, повышение качества деталей, уменьшение величины зерна заготовки и устранение пористости. 3 ил., 1 табл., 1 пр.

Способ штамповки осесимметричных тонкостенных деталей из порошковых материалов, включающий размещение в матрице предварительно уплотненной и спеченной заготовки и деформирование пуансоном, который может совершать поступательное перемещение с линейной скоростью ν и вращаться с угловой скоростью ω, отличающийся тем, что штамповку осуществляют в нагретом до температуры начала рекристаллизации материала заготовки штампе за один ход ползуна пресса, включающем в себя два этапа, при этом на первом этапе штамповка осуществляется технологической силой, равной 0,35-0,4 от силы, требуемой для штамповки без кручения, создаваемой пуансоном, совершающим только поступательное движение в течение времени, необходимого для достижения заготовкой температуры штампа, а на втором этапе - пуансоном, совершающим одновременно поступательное и вращательное движение с отношением линейной и угловой скорости, пропорциональном длине образующей ν/ω=kLi, где k - коэффициент пропорциональности, находящийся в зависимости от конечной длины образующей детали Li, и ее толщины Si.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1987 |

|

RU1557810C |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| Способ изготовления спеченных изделий | 1977 |

|

SU660780A1 |

| Закрытая система теплоснабжения | 1980 |

|

SU909228A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2012-07-27—Публикация

2010-12-28—Подача