Область техники

Настоящее изобретение относится к технологии изготовления стали с высоким коэффициентом раздачи отверстия, в частности, к тонкополосной непрерывнолитой стали с высоким коэффициентом раздачи отверстия и способу ее изготовления.

Предшествующий уровень техники

В рамках традиционного процесса изготовления стали олово (Sn) и медь (Cu) являются типичными остаточными или вредными элементами в составе стали. Полностью удалить Sn и Cu в процессе изготовления стали очень сложно и дорого. Если в стали содержатся элементы Sn и/или Cu, их, обычно, невозможно устранить полностью. Содержание Sn и Cu может быть уменьшено только путем разбавления расплавленной стали, что приводит к увеличению себестоимости выплавки чугуна и стали.

В последние годы, благодаря непрерывной переработке стального лома, ресурсов стального лома становится все больше и больше, а цена на электроэнергию продолжает снижаться. В стране все больше развивается короткопроцессное электросталеплавильное производство на основе стального лома с применением электрической печи, что приводит к постепенному увеличению содержания в стали таких остаточных элементов, как Sn и Cu. Sn и Cu в составе стали являются легко ликвационными элементами, которые легко накапливаются на границах зерен и вызывают такие дефекты как трещины. Поэтому содержание элементов Sn и Cu в традиционном процессе строго контролируется. Существуют четкие требования к содержанию Sn и Cu для обычной конструкционной стали, мас.%: Sn ≤ 0,005, Cu ≤ 0,2.

Поэтому, если остаточные элементы в составе стали (особенно в стальном ломе), такие как Sn и Cu, можно будет целесообразно использовать и «обернуть вред в пользу», это окажет положительное влияние на всю металлургическую промышленность. Эффективное использование имеющегося стального лома или низкокачественных и некачественных минеральных ресурсов (например, высокооловянной руды, высокомедной руды) может быть реализовано, тем самым способствуя переработке стали, снижению производственных затрат и достижению устойчивого развития сталелитейной промышленности.

Изготовление традиционной тонкополосной стали осуществляется, в основном, путем многопроходной непрерывной прокатки литого сляба толщиной 70-200 мм. Традиционный процесс горячей прокатки включает следующие операции: непрерывное литье + повторный нагрев литого сляба и изотермическая выдержка + черновая прокатка + чистовая прокатка + охлаждение + намотка. В частности, сначала методом непрерывного литья получают литой сляб толщиной около 200 мм; этот литой сляб нагревают и выдерживают; затем проводят черновую и чистовую прокатку для получения стальной полосы толщиной, как правило, более 2 мм; и, наконец, проводят ламинарное охлаждение и намотку стальной полосы для завершения всего процесса горячей прокатки. Получение стальной полосы толщиной 1,5 мм или тоньше представляет собой относительно сложную задачу, поскольку обычно в таком случае требуется последующая холодная прокатка и отжиг горячекатаной стальной полосы. Кроме того, длительный технологический процесс, высокое потребление энергии, большое количество оборудования и высокая стоимость капитального строительства приводят к высокой себестоимости продукции.

Технологический процесс непрерывного литья и прокатки тонких слябов выглядит следующим образом: непрерывное литье + изотермическая выдержка и томление литого сляба + горячая непрерывная прокатка + охлаждение + намотка. Основные различия между этим процессом и традиционным следующие: толщина литого сляба в процессе литья тонких слябов значительно уменьшается - до 50-90 мм. Поскольку литой сляб тонкий, он подвергается только 1-2 проходам черновой прокатки (когда толщина литого сляба составляет 70-90 мм) или не вовсе не требует черновой прокатки (при толщине сляба 50 мм). В отличие от литого, непрерывнолитой сляб в традиционном процессе подлежит многократной прокатке за несколько проходов, прежде чем его можно будет истончить до требуемого калибра перед чистовой прокаткой. Кроме того, литой сляб в процессе литья тонких слябов не подвергается охлаждению, а поступает непосредственно в томильную печь для томления и изотермической выдержки, либо к нему добавляется небольшое количество тепла. Таким образом, технология литья тонких слябов значительно сокращает технологический процесс, снижает потребление энергии, снижает инвестиционные затраты и, следовательно - себестоимость продукции. Однако, из-за высокой скорости охлаждения технология непрерывного литья и прокатки тонких слябов увеличивает прочность стали и коэффициент текучести, тем самым увеличивая давление при прокатке, поэтому с учетом экономической целесообразности изготовления толщина горячекатаного проката не может быть слишком малой (обычно она составляет ≥1,5 мм). См. CN200610123458.1, CN200610035800.2 и CN200710031548.2.

Получивший широкое распространение в последние годы процесс непрерывного литья и прокатки бесконечных тонких слябов, известный как литейно-прокатный комплекс (сокращенно ESP), представляет собой усовершенствованную технологию, разработанную на основе вышеупомянутой технологии непрерывного литья и прокатки полубесконечных тонких слябов. В рамках литейно-прокатного комплекса реализуется бесконечная прокатка для непрерывного литья сляба, при этом исключается автогенная резка сляба и применение нагревательной печи, которая используется для изотермической выдержки, томления и преобразования слябов. Общая длина производственной линии значительно сокращается и составляет около 190 метров. Сляб, полученный методом непрерывного литья на машине непрерывного литья заготовок, имеет толщину 90-110 мм и ширину 1100-1600 мм. Сляб, полученный методом непрерывного литья, проходит через валковый стол с индукционным нагревом для изотермической выдержки и томления сляба. Затем сляб поступает на черновую прокатку, чистовую прокатку, ламинарное охлаждение и сматывание в рулоны для получения горячекатаной полосы. Поскольку в рамках этой технологии реализуется непрерывная прокатка, можно получить горячекатаный лист с минимальной толщиной 0,8 мм, что расширяет диапазон калибров горячекатаных листов. Кроме того, производительность одной производственной линии может достигать 2,2 млн. т/год. В настоящее время эта технология быстро развивается и продвигается, и по всему миру работает множество производственных линий ESP.

Технологический процесс непрерывного литья и прокатки тонких полос отличается более короткой длительностью в сравнении с процессом непрерывного литья и прокатки тонких слябов. Технология непрерывного литья тонких полос является передовой технологией в области исследований металлургии и материалов. Ее появление произвело революцию в сталелитейной промышленности. Она подразумевает изменение процесса изготовления стальной полосы в традиционной металлургической промышленности, объединяя непрерывное литье, прокатку и даже термообработку, так что полученная заготовка тонкой полосы может быть сформирована в тонкую стальную полосу единовременно после одного прохода горячей прокатки на линии. Соответственно сокращаются и инвестиционные затраты на оборудование, а стоимость продукции значительно снижается. Это низкоуглеродистый, экологически чистый процесс изготовления горячекатаной тонкой полосы. Процесс непрерывного литья тонкой полосы с двумя валками является основной формой процесса непрерывного литья тонкой полосы, а кроме того это единственный процесс непрерывного литья тонкой полосы, индустриализированный в мире.

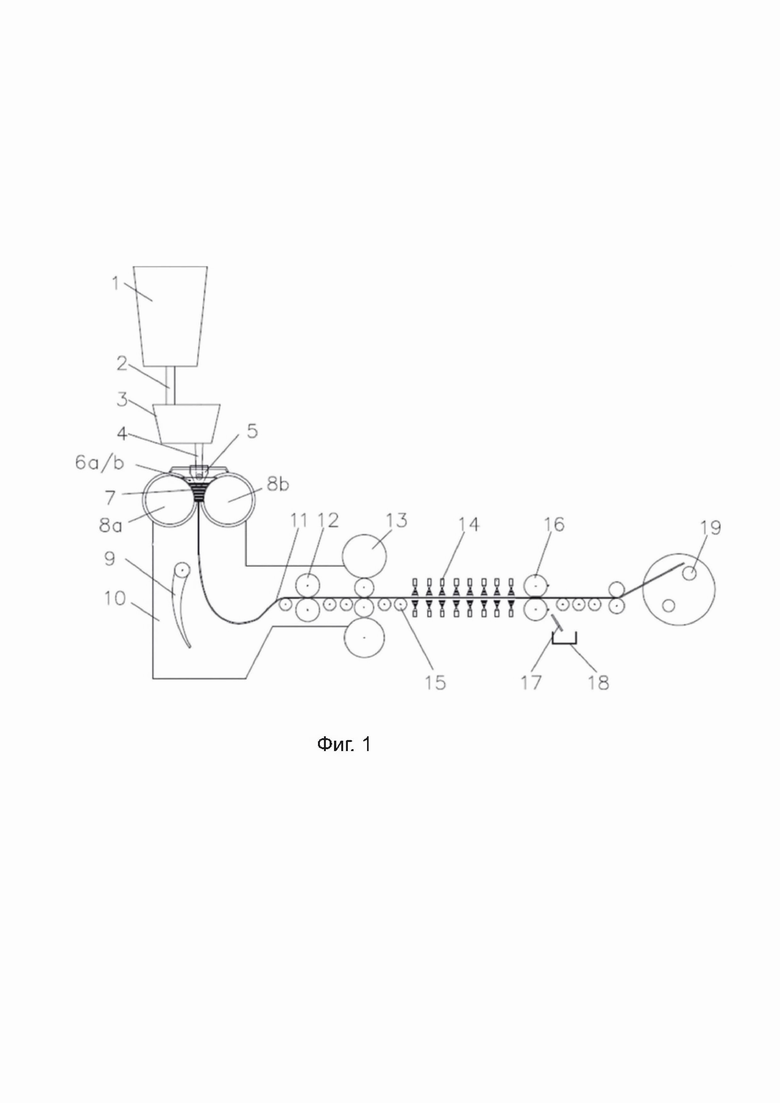

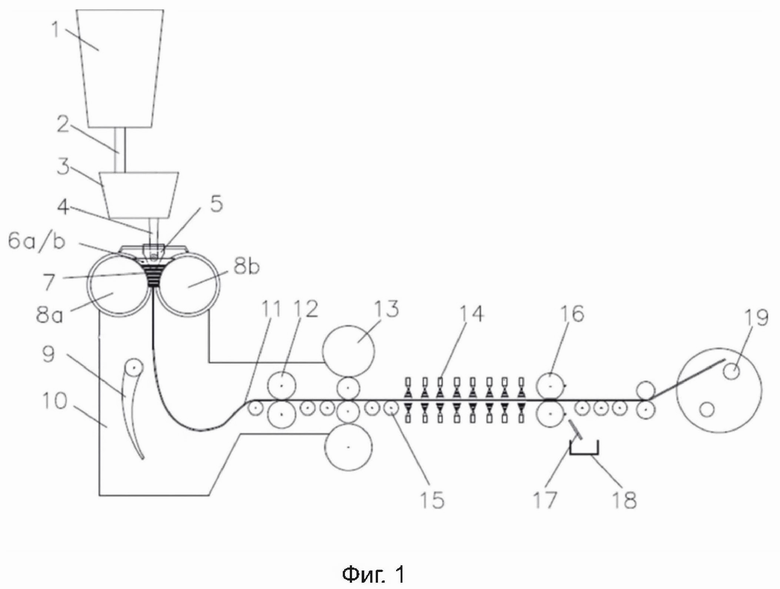

Типовой технологический процесс двухвалкового непрерывного литья тонкой полосы показан на Фиг. 1. Расплавленная сталь проходит через сталеразливочный ковш 1, защитную трубу 2 сталеразливочного ковша 1, промежуточный ковш 3, погружной стакан 4 и распределитель 5, а затем заливается непосредственно в ванну 7 расплава, образованную боковыми уплотнительными плитами 6a, 6b и двумя вращающимися в противоположных направлениях кристаллизационными валками 8a, 8b, способными быстро охлаждаться. Расплавленная сталь застывает на окружных поверхностях вращающихся кристаллизационных валков 8a, 8b, образуя застывшую оболочку, которая постепенно увеличивается и в итоге формирует полосу 11 толщиной 1-5 мм в минимальном зазоре (место зажима) между двумя кристаллизационными валками. Стальная полоса направляется проводковой плитой 9 к прижимным валкам 12 и отправляется на прокатный стан 13 для прокатки в тонкую полосу 0,7-2,5 мм, а затем охлаждается охлаждающим устройством 14. После отрезания головной части летучими ножницами 16 она направляется на моталку 19 для свертывания в рулон.

Сталь с высоким коэффициентом раздачи отверстия является важной маркой прогрессивной стали повышенной прочности (AHSS), которая обладает высокой прочностью и деформацией растяжения, отличной способностью к деформации и отбортовке, и может удовлетворять требованиям, предъявляемым к автодеталям сложной формы с высокими требованиями к формуемости, таким как поворотные рычаги подвески задней оси шасси автомобиля. Она также может использоваться для других деталей, требующих отбортовки. Способность к отбортовке выражается в скорости раздачи. Коэффициент раздачи отверстия - это показатель способности стали к деформации, который отражает устойчивость материала в направлении, перпендикулярном кромке отверстия, к образованию местных трещин из-за чрезмерной местной деформации растяжения и деформации кромки отверстия в процессе раздачи отверстия.

С увеличением требований к конструкции автомобильного шасси, профилирование деталей становится более сложным, а требования к отбортовке и раздаче отверстия стального листа еще более повышаются. Прочность и жесткость автомобильной детали могут быть улучшены за счет отбортовки и местного расширения формы отверстия, тем самым достигается тонкость и легкость листовой стали для изготовления автомобильных деталей. Традиционные углеродисто-марганцевые твердые солюбилизированные стали и низколегированные листы из дисперсно-твердеющей стали с трудом удовлетворяют требованиям к профилированию деталей автомобильных шасси и рычагов. Например, традиционная листовая сталь 440 МПа, углеродисто-марганцевая твердая солюбилизированная сталь и низколегированная дисперсно-твердеющая сталь, имеют коэффициент раздачи отверстия всего от 50 до 70%. Таким образом, появилась сталь с высоким коэффициентом раздачи отверстия. В 1990-х годах в США, Японии и других странах последовательно была разработана горячекатаная листовая сталь марки 440-780 МПа с высоким коэффициентом раздачи отверстия от 70 до 131%, которая, в основном, используется для изготовления автомобильных деталей, таких как шасси, колеса и т.д. и которая отвечает высоким требованиям к способности к деформации, особенно к отбортовке. Свойства раздачи листовой стали связаны с ее компонентами, жесткостью и структурной однородностью, так как она содержит более ценные легирующие элементы Cr, Nb, Ti, V и Mo и т.д. Хотя феррит/бейнитная двухфазная структура может быть получена при низкой скорости охлаждения, ее стоимость выше.

В прошлом, обычно было два варианта выполнения условий для использования листовой стали в конструкции шасси: первый - использовать листовую сталь с пониженной прочностью (≤300 МПа) для достижения более высоких характеристик раздачи отверстия; второй - уменьшить количество отбортовок в конструкции детали, чтобы снизить требования к характеристикам раздачи отверстия листовой стали. При постоянном улучшении прочности автомобильной стали коэффициент раздачи отверстия традиционной автомобильной стали уменьшился и удовлетворить требования автомобильных шасси к коэффициенту раздачи отверстия листовой стали трудно. Далее, с ростом требований к конструкции автомобильного шасси, форма деталей становится все более сложной, требования к прочности постоянно растут, и коэффициент раздачи отверстия листовой стали также увеличивается. Сталь с высоким коэффициентом раздачи отверстия стала важной разновидностью автомобильной стали.

В настоящее время уровень прочности наиболее часто используемой стали с высоким коэффициентом раздачи отверстия, в основном, сосредоточен в диапазоне 440 МПа и 590 МПа, а ее микроструктура, в основном, состоит из феррита и бейнита, иногда содержит небольшое количество мартенсита. Характеристики раздачи отверстия листовой стали зависят от множества факторов, включая следующие: уровень включений, различия в характеристиках, однородность структуры, отношение предела текучести к пределу прочности и тип структуры. Что касается типа структуры, структура феррита и бейнита имеет относительно высокие показатели раздачи отверстия, но ее прочность относительно низкая, и достичь класса 780 МПа и выше трудно. Это также является основной причиной того, что большая часть стали с высоким коэффициентом раздачи отверстия имеет два уровня прочности - 440 МПа и 590 МПа. Сталь с высоким коэффициентом раздачи отверстия стала важной разновидностью автомобильной листовой стали.

Благодаря естественному преимуществу процесса непрерывного литья тонкой полосы, в процессе охлаждения после прокатки в тонколистовой стали легче создать микроструктуру бейнита по сравнению с традиционным процессом горячей прокатки, а также легче получить продукт с отличными характеристиками раздачи отверстия. Поэтому процесс непрерывного литья тонкой полосы имеет естественное преимущество в изготовлении стали с высоким коэффициентом раздачи отверстия.

При использовании непрерывного литья тонкой полосы для изготовления стали с высоким коэффициентом раздачи отверстия целевым рынком, в основном, является рынок горячекатаной тонколистовой автомобильной стали толщиной менее 1,8 мм (включительно). Благодаря малой толщине, процесс непрерывного литья тонколистовой стали имеет значительные преимущества в плане изготовления и стоимости. Характерные толщины стальной полосы с высоким коэффициентом раздачи отверстия, поставляемой непосредственно в горячекатаном/протравленном состоянии, включают 1,2 мм, 1,25 мм, 1,4 мм, 1,5 мм, 1,6 мм, 1,7 мм, 1,8 мм и т.д. Из-за малой толщины продукции традиционные тонколистовые стали с высоким коэффициентом раздачи отверстия часто не могут поставляться в полном объеме в связи с ограничениями традиционной производственной линии горячей непрерывной прокатки. Обычно они производятся методом горячей непрерывной прокатки с последующей холодной прокаткой. Такой производственный процесс увеличивает стоимость изготовления тонколистовой стали с высоким коэффициентом раздачи отверстия.

При использовании горячекатаной стальной полосы в качестве тонколистового горячекатаного проката, требуется высокое качество поверхности. Обычно требуется, чтобы толщина оксидного слоя на поверхности стальной полосы была как можно тоньше. Для этого необходимо контролировать образование оксидной окалины на литой полосе на последующих стадиях. Например, в процессе непрерывного литья тонколистовой стали для предотвращения окисления литой полосы используется устройство с закрытой камерой от кристаллизационных валков до входа в прокатный стан. Добавление водорода в устройство с закрытой камерой, как описано в патенте US6920912, и контроль содержания кислорода в устройстве с закрытой камерой с поддержанием его на уровне менее 5%, как описано в заявке US20060182989, могут помочь контролировать толщину оксидного слоя на поверхности литой полосы. Однако существует мало патентов, связанных с вопросом о том, как контролировать толщину оксидной окалины в процессе транспортировки от прокатного стана до моталки, особенно в процессе охлаждения стальной полосы путем ламинарного охлаждения или распылительного охлаждения. Когда высокотемпературная стальная полоса находится в контакте с охлаждающей водой, толщина оксидной окалины на поверхности литой полосы быстро растет. В то же время, контакт высокотемпературной стальной полосы с охлаждающей водой также может вызвать множество проблем: во-первых, на поверхности стальной полосы могут образоваться водяные пятна (пятна ржавчины), что повлияет на качество поверхности; во-вторых, охлаждающая вода для ламинарного или распылительного охлаждения имеет тенденцию вызывать локальное неравномерное охлаждение на поверхности стальной полосы, что приводит к неоднородной микроструктуре внутри стальной полосы, в связи с чем ее свойства не являются однородными и качество продукции ухудшается; в-третьих, локальное неравномерное охлаждение на поверхности стальной полосы может вызвать ухудшение формы полосы, то есть негативно повлиять на качество формы.

Однако, поскольку сам процесс непрерывного литья тонкой полосы характеризуется быстрым затвердеванием, сталь, полученная таким способом, обычно имеет такие проблемы, как неоднородная структура, низкое относительное удлинение до разрушения, высокое значение отношения предела текучести к пределу прочности и плохая формуемость. В то же время зерна аустенита в литой полосе явно не однородны, поэтому структура конечного продукта, полученного после превращения аустенита, также не однородна. Следовательно, свойства продукта, особенно способность к деформации, не отличаются стабильностью. Поэтому изготовление изделий с высоким коэффициентом раздачи отверстия, необходимых для автомобильной и нефтехимической промышленности, с помощью производственной линии непрерывного литья тонкой полосы также несколько затруднительно и проблематично. Поэтому, когда процесс непрерывного литья тонкой полосы используется для изготовления стали с высоким коэффициентом раздачи отверстия, невозможно копировать традиционный состав и процесс, и необходим прорыв как в плане состава, так и в плане технологии.

В заявке CN103602890 раскрывается сталь с прочностью на растяжение 540 Мпа и высоким коэффициентом раздачи отверстия, а также способ ее изготовления. В этом патенте для изготовления используются традиционные процессы непрерывного литья + традиционная горячая прокатка, а также применяется одна стадия традиционного ламинарного охлаждения.

В заявках CN105154769 и CN106119702 раскрывается высокопрочная горячекатанная сталь с высоким коэффициентом раздачи отверстия марок 780 МПа и 980 МПа, а также способ ее изготовления соответственно. Они являются высокопрочными сталями и достигают усиления, соответствующего стандартам указанных марок стали, за счет добавления большего количества микролегирующих элементов, таких как Ti, Mo, а также Ti, Nb, Cr, V и тому подобных при относительно высокой стоимости сплава. В указанных заявках для изготовления стали используется традиционное непрерывное литье + традиционная технология горячей прокатки.

В заявке WO200928515 используются C, Si, Mn с добавлением небольшого количества легирующих элементов Nb и Ti и обеспечивается получение стали со способностью к раздаче отверстия, обладающей прочностью на разрыв более 490 МПа. При горячей прокатке использован двухступенчатый режим ламинарного охлаждения. Для получения хороших результатов испытаний более точным является моделирование двухступенчатого охлаждения в лаборатории. Однако в производстве с применением технологии горячей прокатки скорость полосы при горячей прокатке сильно варьируется, и измерить температуру листовой стали в секции воздушного охлаждения не представляется возможным. Если модель двухступенчатого охлаждения используется для управления ламинарным охлаждением, фактическая температура листовой стали колеблется, что может привести к колебаниям характеристик в головной, средней и хвостовой частях стального рулона.

Раскрытие изобретения

Задачей настоящего изобретения является создание тонкополосной непрерывнолитой стали с высоким коэффициентом раздачи отверстия и способа ее изготовления, в котором для снижения стоимости расплавленной стали и затрат на производственный процесс в качестве сырья полностью используются стальные отходы. Кроме того, решается задача улучшения характеристик продукта посредством непрерывного литья тонкополосной стали.

Согласно настоящему изобретению, для выплавки расплавленной стали используются Sn, Cu и другие подобные остаточные элементы в стальном ломе, а микролегирующие элементы, такие как B и т.п., выборочно добавляются в сталь стальной полосы толщиной 1,5-3 мм. После того, как стальная полоса выходит из-под кристаллизационных валков, она непосредственно попадает в нижнюю закрытую камеру с неокислительной атмосферой и поступает на прокатный стан для горячей прокатки в закрытых условиях. Прокатанная стальная полоса охлаждается методом газового распыления. Охлаждение методом газового распыления способно эффективно уменьшить толщину оксидной окалины на поверхности стальной полосы, увеличить равномерность температуры стальной полосы и повысить качество ее поверхности. Наконец, полученный стальной рулон может быть использован непосредственно как горячекатаный лист или после травления-плавления.

Тонкополосная непрерывнолитая сталь с высоким коэффициентом раздачи отверстия, в соответствии с настоящим изобретением, имеет следующий химический состав, мас. %: C 0,01-0,05, Si 0,2-0,6, Mn 0,8-1,5, P ≤ 0,02, S ≤ 0,005, N ≤ 0,008, Als < 0,001, Ca ≤ 0,0050, B 0,001-0,006, Mn/S > 250, общий кислород [O]T: 0,007-0,020 и Fe и неизбежные примеси - остальное, а также включает один или оба из следующих компонентов, мас. %: Cu 0,1-0,6 и Sn 0.005-0.04.

Предпочтительно, сталь имеет микроструктуру феррит + бейнит, причем ферритная фаза имеет объемное соотношение ≥ 15%.

Предпочтительно, сталь имеет предел текучести ≥ 290 МПа, предел прочности на растяжение ≥ 440 МПа, относительное удлинение до разрушения ≥ 29% и коэффициент раздачи отверстия ≥ 110%.

В некоторых вариантах реализации сталь имеет толщину 0,8-2,5 мм, предпочтительно 1,0-1,8 мм.

Композиционный химический состав стали с высоким коэффициентом раздачи отверстия в соответствии с настоящим изобретением описан ниже.

Углерод (С): C является наиболее экономичным и основным упрочняющим элементом в составе стали. Он повышает прочность стали за счет твердо-растворного упрочнения и дисперсионного упрочнения. С является необходимым элементом для осаждения цементита во время превращения аустенита. Следовательно, уровень содержания С в значительной степени определяет уровень прочности стали. То есть, более высокое содержание С приводит к более высокому уровню прочности. Однако, поскольку межзерновой твердый раствор и осаждение С наносят большой вред пластичности и вязкости стали, а чрезмерно высокое содержание С неблагоприятно сказывается на качестве сварки, содержание С не может быть слишком высоким. Прочность стали компенсируется добавлением легирующего элемента (элементов) в целесообразном количестве. В то же время, при непрерывном литье слябов по традиционной технологии, литье в зоне перитектической реакции чревато образованием трещин на поверхности литого сляба, а в тяжелых случаях могут произойти инциденты с прорывом. То же самое справедливо и для непрерывного литья тонких полос, т.е. литье в зоне перитектической реакции может привести к образованию трещин на поверхности литой полосовой заготовки, а в тяжелых случаях - к разрушению полосы. Поэтому при непрерывном литье тонкой полосы сплава Fe-C также необходимо обойти зону перитектической реакции. В этой связи значение содержания С, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,01-0,05 мас. %.

Кремний (Si): Si играет важную роль в процессе твердо-растворного упрочнения стали и добавление Si в состав стали способно повысить ее чистоту и осуществить деоксигенацию. Однако чрезмерно высокое содержание Si ухудшает свариваемость и вязкость зоны термического влияния при сварке. В этой связи значение содержания Si, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,2-0,6 мас. %.

Марганец (Mn): Mn является одним из самых дешевых легирующих элементов. Он способен улучшить способность стали к закалке. Он обладает значительной растворимостью в твердой фазе в стали и увеличивает прочность стали за счет твердо-растворного упрочнения без ущерба для пластичности или вязкости стали. Это самый важный упрочняющий элемент для повышения прочности стали, и он также может играть роль в деоксигенации стали. Однако чрезмерно высокое содержание Mn ухудшает свариваемость и вязкость зоны термического воздействия при сварке. В этой связи значение содержания Mn, используемое в соответствии с настоящим изобретением, находится в диапазоне 0,8-1,5 мас. %.

P: При высоком содержании P он склонен к сегрегации на границе зерен, так что хладноломкость стали будет увеличена, тем самым ухудшая свариваемость, а пластичность стали будет уменьшена, тем самым ухудшая сгибаемость в холодном состоянии. В процессе непрерывного литья тонкой полосы скорость затвердевания и охлаждения литой полосы очень высока, поэтому ликвация P может быть эффективно подавлена. В результате можно эффективно избежать недостатков P и полностью использовать преимущества P. Поэтому, согласно настоящему изобретению, содержание P выше, чем в традиционном производственном процессе, и ограничение на содержание элемента P ослаблено соответствующим образом. Процесс дефосфоризации исключен из процесса изготовления стали. На практике нет необходимости проводить процесс дефосфоризации или специально добавлять фосфор, а содержание P находится в диапазоне ≤ 0,02 мас. %.

Сера (S): В целом, S в составе стали является вредным элементом. В частности, он придает стали горячеломкость, снижает пластичность и вязкость стали и вызывает трещины при прокатке. S легко образует MnS в стали, а количество и форма сульфида в стали напрямую влияют на коэффициент раздачи отверстия стального листа, и содержание S должно составлять менее 0,005 мас. %. Количество и морфология элементов включений оказывают большое влияние на характеристики раздачи отверстий стального листа, особенно полосовидные сульфидные включения легко приводят к образованию трещин во время деформации. Поэтому, согласно настоящему изобретению, содержание S также контролируется по принципу примесного элемента и поддерживается на уровне ≤ 0,005 мас. %. Кроме того, Mn/S > 250.

Алюминий (Als): Для того чтобы ограничить включения алюминия в стали, Al не может быть использован для деоксигенации, которой требует настоящее изобретение. При использовании огнеупорных материалов также следует по возможности избегать дополнительного введения Al, а содержание кислоторастворимого алюминия Als должно строго контролироваться и поддерживаться на уровне < 0.001 мас. %.

N: Подобно углероду (С), N способен повышать прочность стали за счет твердого раствора внедрения. Согласно настоящему изобретению в стали должно присутствовать определенное количество N, поскольку взаимодействие N и B в стали необходимо для образования фазы осаждения BN. Однако, твердый раствор внедрения N относительно существенно ухудшает пластичность и вязкость стали, а наличие свободного N может увеличить отношение предела текучести к пределу прочности стали. Следовательно, содержание N не должно быть слишком высоким. Значение содержания N, используемое в соответствии с настоящим изобретением, составляет ≤ 0,008 мас. %. В некоторых вариантах реализации содержание N составляет 0,004-0,008 мас. %.

Кальций (Ca): Ca способен изменить морфологию сульфидов в стали таким образом, что полосовидные включения MnS преобразуются в сферические включения CaS, тем самым улучшая пластичность и вязкость стального листа и способствуя увеличению скорости раздачи отверстий стального листа. В настоящем изобретении содержание Ca поддерживается на уровне ≤ 0,0050 мас. %. В некоторых вариантах реализации значение содержания Ca находится в диапазоне 0,001-0,005 мас. %.

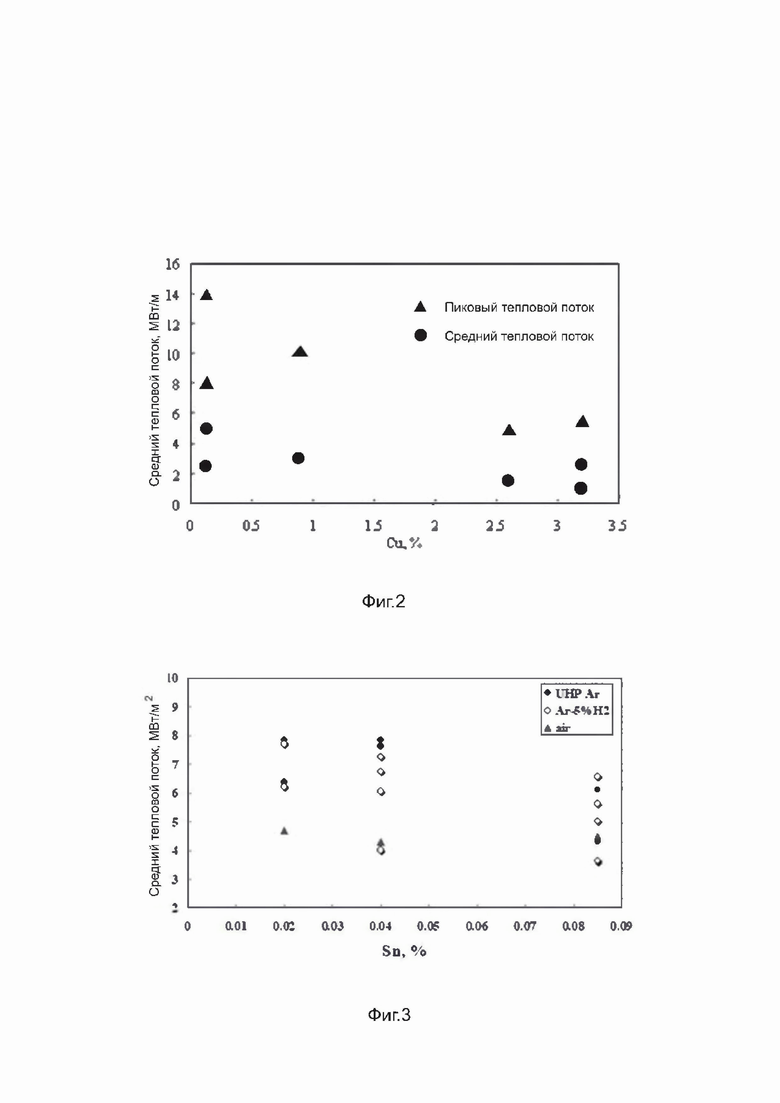

Медь (Cu): Cu в стали в основном влияет на твердо-растворное и дисперсионное упрочнение. Поскольку Cu является элементом, склонным к ликвации, в рамках традиционной технологии содержание Cu обычно строго контролируется. Учитывая эффект быстрого затвердевания при непрерывной разливке тонкой полосы, в соответствии с настоящим изобретением верхний предел содержания Cu увеличен до 0,60 мас. %. На Фиг. 2 показано влияние меди на межфазный тепловой поток. В сталь добавляются медные элементы с различным составом. Из результатов эксперимента видно, что с увеличением содержания меди пиковый тепловой поток межфазной теплопередачи стали уменьшается, как и средний тепловой поток. Когда содержание меди достигает 0,80 мас. %, пиковый и средний тепловой поток все еще высок. Когда содержание Cu превышает 2,5 мас. %, пиковый и средний тепловой поток значительно снижаются. В настоящем изобретении содержание Cu поддерживается в пределах 0,1 - 0,6 мас. %, и оно оказывает незначительное влияние на пиковый и средний тепловой поток, вызванный элементом Cu. В определенном смысле, повышенное содержание Cu может реализовать эффективное использование меди в стальном ломе или некачественных минеральных ресурсах (высокомедная руда), способствовать переработке стали, снижению себестоимости и достижению цели устойчивого развития. Следует отметить, что в настоящем изобретении элемент Cu в стальном ломе используется полностью и нет необходимости добавлять дополнительный металл Cu, что увеличит стоимость изготовления стали.

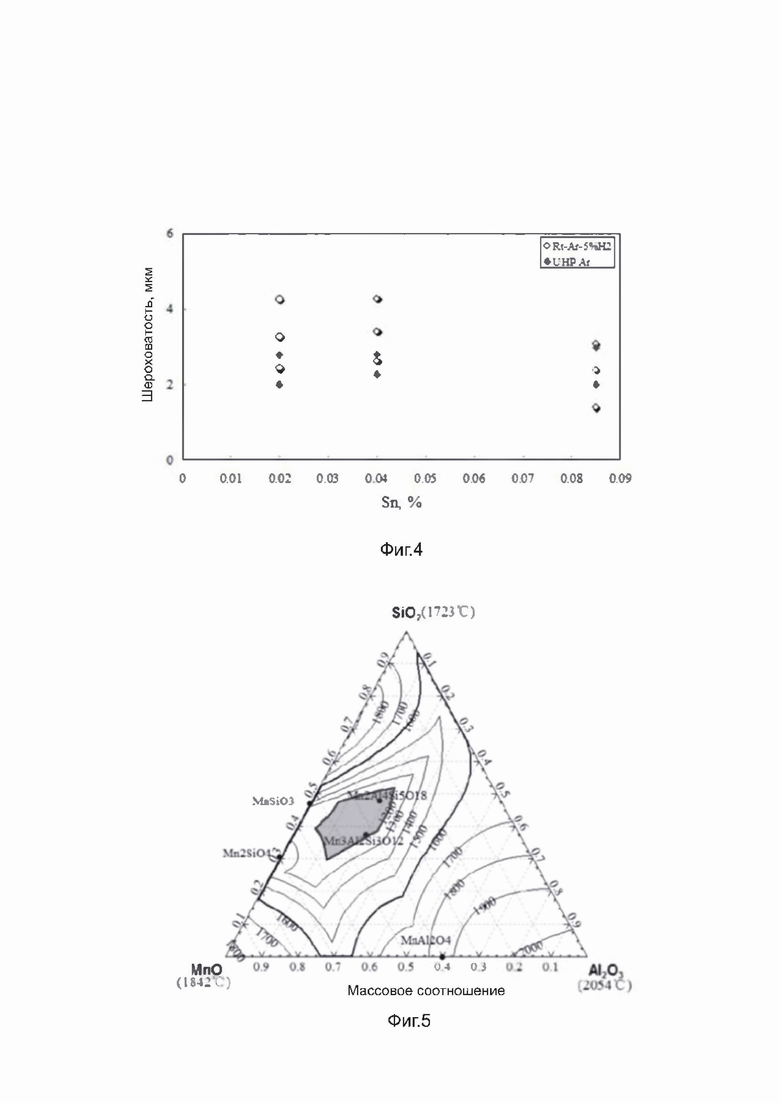

Олово (Sn): Элемент Sn также является одним из основных участвующих элементов в стальном ломе. Он признан вредным элементом в составе стали. Поскольку Sn является элементом, склонным к ликвации, Sn даже в небольшом количестве может быть обогащен на границе зерен, что приводит к дефектам, таким как трещины. Поэтому в рамках традиционной технологии содержание элемента Sn строго контролируется. Поскольку непрерывное литье тонкой полосы имеет свойство быстрого затвердевания, междендритная ликвация элемента значительно снижается. В результате растворимость элемента в твердом состоянии может быть значительно увеличена. Поэтому в условиях процесса непрерывного литья тонкой полосы можно расширить диапазон содержания элемента Sn и, таким образом, значительно снизить затраты на выплавку стали. На Фиг. 3 показана зависимость между содержанием элемента Sn и средним тепловым потоком. Из Фиг. 3 видно, что, когда количество добавляемого Sn составляет менее 0,04 мас. %, влияние на тепловой поток незначительно. То есть, нет никакого влияния на процесс затвердевания тонкой полосы. На Фиг. 4 показана взаимосвязь между содержанием Sn и шероховатостью поверхности. Поскольку трещины на поверхности литой полосы обычно образуются в местах неровных складок, шероховатость поверхности используется для характеристики возникновения поверхностных трещин. Если шероховатость большая, то вероятность появления трещин высока. Из Фиг. 4 видно, что увеличение содержания Sn не оказывает отрицательного влияния на качество поверхности литой полосы при условии быстрого затвердевания. Как видно из результатов на Фиг. 3 и 4, Sn не оказывает отрицательного влияния на затвердевание и качество поверхности литой полосы. Поэтому, согласно настоящему изобретению, ограничение на содержание Sn может быть дополнительно ослаблено, и расчетное содержание Sn находится в диапазоне 0,005-0,04 мас. %. Следует отметить, что в настоящем изобретении элемент Sn в стальном ломе используется полностью и нет необходимости добавлять дополнительный металл Sn, что увеличит стоимость изготовления стали.

Бор (B): Заметное влияние B на характеристики стали заключается в том, что незначительное количество бора может многократно увеличить способность стали к закалке. B способен способствовать преимущественному осаждению крупных частиц BN в высокотемпературном аустените, тем самым препятствуя осаждению мелкого AlN, ослабляя эффект закрепления мелких частиц нитрида алюминия (AlN) на границах зерен и способствуя способности зерен к росту. Следовательно, зерна аустенита гомогенизируются. Кроме того, сочетание B и N способно эффективно предотвращать появление фазы с низкой температурой плавления B2O3 на границе зерен.

B - активный элемент, склонный к ликвации на границе зерен. При производстве борсодержащей стали традиционным способом содержание B обычно контролируется очень строго, как правило в диапазоне около 0,001-0,003 мас. %. В процессе непрерывного литья тонкой полосы скорость затвердевания и охлаждения высока. Следовательно, ликвацию B можно эффективно подавить и большее количество B может быть растворено в твердом состоянии. Поэтому ограничение на содержание B может быть соответствующим образом ослаблено. Частицы BN также можно получить посредством соответствующего управления процессом; они способны играть определённую роль в фиксации азота. Как показали другие исследования, B способен снижать вероятность ликвации атомов C и можно избежать осаждения Fe23(C,B)6 на границе зерен. Следовательно, можно добавлять больше B. Поэтому, согласно настоящему изобретению, используется более высокое содержание B, чем это принято в традиционном процессе, и его диапазон составляет 0,001 - 0,006 мас.%.

Способ изготовления тонкополосной непрерывнолитой стали с высоким коэффициентом раздачи отверстия по п.1, включающий следующие этапы:

1) выплавка: контролируют основность a = CaO/SiO2 шлака при a < 1,5, предпочтительно, a < 1,2, или a = 0,7 - 1.0, при этом отношение MnO/SiO2 в расплавленной стали для получения тройного включения MnO - SiO2 - Al2O3 с низкой температурой плавления поддерживают на уровне 0,5 - 2, предпочтительно, 1 - 1,8, при этом содержание свободного кислорода [O]Free в расплавленной стали составляет 0,0005 - 0,005 мас.%, и при этом в расплавленной стали Mn/S > 250;

2) непрерывное литье: используют двухвалковое непрерывное литьё тонкой полосы, при котором в наименьшем зазоре между двумя кристаллизационными валками формируют литую полосу толщиной 1,5 - 3 мм, при этом кристаллизационные валки имеют диаметр 500 - 1500 мм, предпочтительно, 800 мм, причем для охлаждения внутрь кристаллизационных валков подают воду, при этом разливочная машина имеет скорость литья 60 - 150 м/мин, а для подачи расплавленной стали при непрерывной разливке используют двухступенчатую систему дозирования и распределения расплавленной стали, т.е. промковш + распределитель;

3) защита нижней закрытой камеры: после выхода из под кристаллизационных валков непрерывно литой полосы она имеет температуру 1420 - 1480°C и поступает непосредственно в нижнюю закрытую камеру, в которую подают неокисляющий газ, причем концентрацию кислорода в нижней закрытой камере поддерживают на уровне < 5%, при этом литая полоса на выходе из нижней закрытой камеры имеет температуру 1150-1300°C;

4) горячая прокатка в оперативном режиме: литую полосу через валки в нижней закрытой камере подают на прокатный стан, где она прокатывается в стальную полосу толщиной 0,8-2,5 мм при температуре прокатки 1100-1250°C и степени обжатия 10-50%, предпочтительно, 30-50%;

5) послепрокатное охлаждение стальной полосы: прокатанную стальную полосу охлаждают методом газового распыления, при этом скорость охлаждения составляет ≥ 20°C/с;

6) намотка стальной полосы: после охлаждения горячекатаную стальную полосу сматывают в рулон при температуре намотки 550-650°C.

Предпочтительно, чтобы на этапе 1) для выплавки расплавленной стали использовалась электрическая печь, при этом в качестве сырья для выплавки может быть выбран 100% стальной лом без предварительной сортировки. В качестве альтернативы для выплавки расплавленной стали может использоваться конвертер, при этом стальной лом добавляется в конвертер в количестве ≥ 20 мас. % от сырья для выплавки без предварительной сортировки. Затем расплавленная сталь поступает в печь агрегата комплексной обработки стали, печь установки вакуумной дегазации / вакуум-кислородного обезуглероживания или печь циркуляционного вакуумирования для последующего рафинирования.

Предпочтительно, чтобы на этапе 3) неокисляющий газ представлял собой N2, Ar или CO2, полученный путем сублимации сухого льда.

Предпочтительно, чтобы на этапе 5) при охлаждении методом газового распыления использовалось соотношение газа и воды 15:1 - 10:1, давление газа 0,5-0,8 МПа и давление воды 1,0-1,5 МПа. Используемое в настоящем документе соотношение газа и воды привязано к соотношению потока сжатого воздуха и воды, а единицей измерения потока является м3/ч.

Предпочтительно, чтобы на этапе 6) намотка осуществлялась с использованием двухкатушечной установки или карусельным методом.

Предпочтительно, чтобы на этапе 6) горячекатаная и охлажденная полосовая сталь непосредственно сматывалась в рулон после отрезания некачественной головной части полосовой стали с помощью ножниц.

В некоторых вариантах осуществления скорость охлаждения на этапе 5) составляет 20 - 35°C/с.

В рамках способа изготовления тонкополосной стали с высоким коэффициентом раздачи отверстия методом непрерывного литья.

Для выплавки расплавленной стали используется электрическая печь, при этом в качестве сырья для выплавки может быть выбран 100% стальной лом. В качестве альтернативы для выплавки расплавленной стали может использоваться конвертер, при этом стальной лом добавляется в конвертер в количестве ≥ 20% от сырья для выплавки без предварительной сортировки. Доля стального лома, подаваемого в конвертер, увеличивается до максимального значения, а стоимость изготовления значительно снижается. Затем расплавленная сталь поступает в печь агрегата комплексной обработки стали, печь установки вакуумной дегазации / вакуум-кислородного обезуглероживания или печь циркуляционного вакуумирования для последующего рафинирования.

Для того чтобы улучшить литейные свойства расплавленной стали для непрерывного литья тонкой полосы, основность a = CaO/SiO2 для шлака в процессе выплавки стали контролируют, поддерживая на уровне a < 1,5, предпочтительно a < 1,2, или a = 0,7-1,0.

Для улучшения литейных свойств расплавленной стали для непрерывного литья тонкой полосы необходимо получить тройное включение MnO - SiO2 - Al2O3 с низкой температурой плавления, как показано в заштрихованной области на Фиг. 5. Массовое соотношение MnO/SiO2 в тройном включении MnO - SiO2 - Al2O3 контролируют, поддерживая на уровне 0,5-2, предпочтительно 1-1,8.

Для улучшения литейных свойств расплавленной стали для непрерывного литья тонкой полосы необходимым элементом является кислород (O), благодаря которому происходит формирование оксидного включения в стали. Поскольку в соответствии с настоящим изобретением необходимо сформировать тройное включение MnO - SiO2 - Al2O3 с низкой температурой плавления, содержание свободного кислорода [O]Free в расплавленной стали должно находиться в диапазоне 0,0005-0,005 мас. %.

Теоретическое основание осаждения фазы BN в литой полосе, происходящего в процессе нижнего замыкания.

Термодинамические уравнения между бором и азотом, а также между алюминием и азотом в γ-Fe в стали следующие:

BN = B + N; Log[B][N] = -13970/T + 5,24 (1)

AlN = Al + N; Log[Al][N] = -6770/T + 1,03 (2)

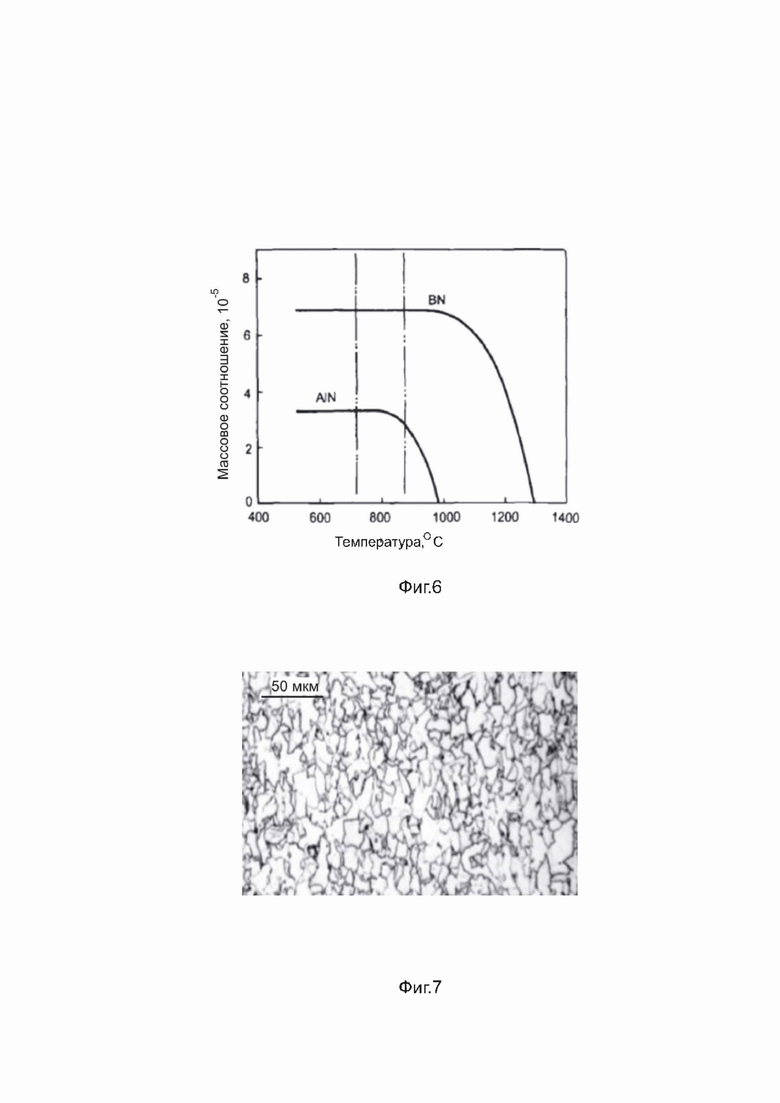

Как показано на Фиг. 6, температура начала осаждения BN в стали составляет около 1280°C, осаждение BN прекращается при 980°C, в то время как осаждение AlN при этой температуре только начинается (температура начала осаждения AlN составляет около 980°C). Осаждение BN термодинамически предшествует осаждению AlN. Согласно настоящему изобретению, сочетание B и N осуществляется в нижней закрытой камере, так что частицы BN предпочтительно осаждаются в высокотемпературном аустените. Это препятствует выпадению осадка AlN и таким образом ослабляет эффект закрепления мелких фракций AlN на границе зерен, так что способность зерен к росту улучшается, а зерна аустенита становятся более однородными. Кроме того, сочетание B и N способно эффективно предотвращать появление фазы с низкой температурой плавления B2O3 на границе зерен.

Прокатанная стальная полоса охлаждается после горячей прокатки в оперативном режиме. В частности, стальная полоса охлаждается методом газового распылительного охлаждения. Охлаждение методом газового распыления способно эффективно уменьшить толщину оксидной окалины на поверхности полосовой стали, увеличить равномерность температуры стальной полосы и повысить качество ее поверхности, а также повысить коэффициент раздачи отверстия. При охлаждении методом газового распыления используется соотношение газа и воды 15:1 - 10:1, давление газа 0,5-0,8 МПа, давление воды 1,0-1,5 МПа. После распыления газа образуется водяной туман высокого давления, который распыляется на поверхность стальной полосы. С одной стороны, он играет роль в снижении температуры стальной полосы. С другой стороны, водяной туман образует плотную газовую пленку, которая покрывает поверхность стальной полосы, защищая ее от окисления, тем самым эффективно подавляя рост оксидной окалины на поверхности горячекатаной стальной полосы. При использовании этой технологии охлаждения можно избежать проблем, связанных с традиционным распылением или ламинарным охлаждением, а температура поверхности стальной полосы может снижаться равномерно, что позволяет повысить однородность температуры стальной полосы и достичь эффекта гомогенизации внутренней микроструктуры. В то же время, равномерное охлаждение позволяет повысить качество формы и стабильность характеристик стальной полосы. Кроме того, толщина оксидной окалины на ее поверхности может быть эффективно уменьшена. Скорость охлаждения при использовании метода газового распыления составляет ≥ 20°C/с. Стальная полоса охлаждается до 550-650°C для преобразования высокотемпературного аустенита после прокатки в смешанную микроструктуру феррит + небольшое количество бейнита, как показано на Фиг. 7.

Выбор стального лома в объеме 100% в качестве сырья без предварительной сортировки объясняется следующим образом.

Современные производители стали внедряют технические инновации в существующий производственный процесс с целью экономии инвестиционных и производственных затрат. Стремясь решить проблемы высокой длительности технологического процесса и большого количества сложных устройств в рамках существующей технологии изготовления горячекатаной стали, многие производители комбинируют технологию непрерывной прокатки с традиционными процессами, чтобы удовлетворить спрос на технологию непрерывного литья и прокатки.

Использование конвертера для обеспечения сталеплавильного изготовления расплавленной сталью требует от производителя получения расплавленного чугуна. Как правило, требуется оборудование для доменного или не доменного изготовления чугуна. Это относится к нынешнему режиму длительного изготовления стали. Тем не менее, поскольку доступность стального лома в настоящее время растет, правительство выступает за увеличение доли стального лома, поставляемого на конвертеры, для экономии энергии, сокращения потребления и снижения затрат. В прошлом средний уровень поставок стального лома на конвертеры составлял около 8%. В настоящее время и в обозримой перспективе целевая доля стального лома, поставляемого на конвертеры, находится в диапазоне 15-25%.

При использовании электропечи для получения расплавленной стали для сталеплавильного производства в качестве основного сырья используется стальной лом. В традиционных процессах, таких как литье под давлением или непрерывное литье толстых слябов, скорость охлаждения при затвердевании составляет всего 10-1 - 10°C/с. В процессе затвердевания происходит межзеренная сегрегация остаточных элементов в стальном ломе, что ухудшает свойства и качество стали, а в тяжелых случаях даже вызывает прямое растрескивание и разрушение. Поэтому в рамках традиционной технологии содержание этих вредных элементов должно строго контролироваться. При выборе сырья из стального лома требуется предварительная сортировка, а в процессе выплавки стали необходимы некоторые специальные операции по обработке, такие как добавление концентрата для разбавления и т.д., что, несомненно, повышает себестоимость продукции. В связи с необходимостью контроля состава стали существуют определенные требования к качеству используемого сырья - стального лома. Как правило, стальной лом должен пройти предварительный отбор и сортировку. Для повышения эффективности производства некоторые китайские сталеплавильные заводы с электропечами предпочитают добавлять в состав сырья концентраты, такие как закупаемое губчатое железо, карбид железа и т.п., чтобы разбавить вредные элементы, которые трудно поддаются удалению из стального лома, и тем самым улучшить качество расплавленной стали. Некоторые китайские сталелитейные заводы, имеющие как доменную печь, так и электропечь, добавляют расплавленное железо собственного изготовления в электропечь в качестве сырья для электропечи, чтобы повысить производственную эффективность электропечи, тем самым значительно сокращая время выпуска электропечи. Коэффициент смешивания расплавленного железа в электропечи может достигать 30-50%.

Технология непрерывного литья тонкой полосы с двумя валками, используемая в соответствии с настоящим изобретением, представляет собой типичный процесс субскоростного затвердевания, при котором скорость охлаждения при затвердевании составляет 102 - 104°C/с. Некоторые вредные остаточные элементы в стальном ломе, такие как Cu, Sn, P и т.д., могут быть в максимальной степени растворены в стальной матрице, не приводя к межзеренной сегрегации, так что использование 100% стального лома для выплавки может быть обеспечено без предварительной сортировки, что значительно снижает стоимость сырья. Эти остаточные элементы также могут играть роль в твердо-растворном упрочнении, способствуя получению сверхтонкой горячекатаной стальной полосы с превосходными свойствами. Для этих вредных остаточных элементов в стальном ломе комплексное использование в производстве некачественных ресурсов стального лома имеет эффект «обращения вреда во благо» и «утилизации отходов».

Литейные свойства стальной полосы в соответствии с настоящим изобретением объясняются следующим образом.

Не существует точного определения отливаемости, т.е. способности к литью. Традиционно это понятие часто используется и тесно связано с текучестью расплавленной стали, склонностью к охлаждению, характеристиками усадки и качеством продукции, что связано с видами металла и факторами процесса. Определение отливаемости стальной полосы (CASC) относится к осуществимости литья определенной марки стали с применением двухвалковой машины. Хорошая отливаемость означает, что во время литья не возникает никаких проблем, которые могли бы помешать осуществлению процесса литья или привести к несоответствию качества литой продукции предъявляемым требованиям. Плохая отливаемость означает, что во время разливки регулярно возникают проблемы, такие как плохая текучесть расплавленной стали, застывание расплава, сильные разрывы полосы, поверхностные трещины и включения поверхностного шлака и т.д., так что производство не может осуществляться нормально и стабильно или качество продукции не соответствует предъявляемым требованиям. Способность к отливаемости тонкополосной стали методом непрерывного литья оценивается путем исследования и анализа. Если суммировать вышесказанное вкратце, способность к отливаемости тонкополосной стали методом непрерывного литья можно рассматривать со следующих сторон: (1) можно ли избежать неравномерной усадки при затвердевании; (2) можно ли улучшить равномерность теплопередачи на границе раздела фаз, тем самым улучшая равномерность затвердевания; (3) можно ли улучшить или контролировать горячеломкость при затвердевании. Когда отливаемость непрерывнолитой тонкополосной стали определенной марки очень плохая, это означает, что стабильность производственного процесса очень низкая, и стабильность качества производимой продукции также очень низкая, что в конечном итоге приведет к отказу производственных мощностей и очень низкому коэффициенту пропуска продукции на этапе контроля качества. Такие продукты не подходят для изготовления тонкой полосы методом непрерывного литья.

Марка стали, применяющаяся в настоящем изобретении, строго удовлетворяет требованиям литейных свойств для непрерывного литья тонкой полосы путем контроля содержания углерода (избегая перитектической зоны для решения проблемы неравномерной усадки при затвердевании); контроля основности, Als, свободного кислорода, общего кислорода и тройного включения MnO - SiO2 - Al2O3 с низкой температурой плавления (улучшая равномерность теплопередачи на границе раздела фаз для решения проблемы равномерности затвердевания); контроля Mn/S (избегая горячеломкости) и т.д.

Тонкополосный горячекатаный непрерывнолитой стальной рулон, предпочтительно, охлаждается распылением после прокатки, по следующим причинам.

В традиционном непрерывном литье также используется распылительное охлаждение, но область действия и температура отличаются. При традиционном непрерывном литье сляб охлаждается распылением в зоне выходного сектора, когда он выходит из кристаллизатора. В это время температура сляба относительно высока, и он находится в однофазной зоне высокотемпературного аустенита, как видно на фазовой диаграмме. Основной целью распылительного охлаждения в этой зоне является контроль положения конца затвердевания, ускорение поверхностного охлаждения сляба, уточнение зеренной структуры поверхностного аустенита, повышение поверхностной прочности сляба, улучшение качества поверхности сляба и предотвращение появления трещин. В настоящем изобретении ультратонкая полосовая сталь охлаждается распылением после горячей прокатки литой полосы в режиме реального времени, температура низкая, и она находится в зоне твердофазного превращения высокотемпературного аустенита в феррит, как показано на фазовой диаграмме. Путем регулирования интенсивности распылительного охлаждения стальной полосы в этой зоне можно эффективно контролировать микроструктуру после твердофазного превращения, тем самым достигая соблюдения требований к характеристикам конечного продукта.

Согласно настоящему изобретению, для намотки рулонов тонкополосной непрерывнолитой горячекатаной стали используется карусельная моталка, установленная на производственной площадке; это происходит по следующим причинам.

В настоящее время подавляющее большинство производственных линий для сверхтонких горячекатаных рулонов стали используют подземную двойную или тройную намотку. Основная причина заключается в том, что эти

производственные линии также учитывают производство толстолистового

горячекатаного проката. Например, на производственной линии литейно-прокатного комплекса корпорации Avedi используется подземная тройная намотка, а на производственной линии FTSC корпорации Danieli, введённой в эксплуатацию Tang Steel CORP., используется подземная двойная намотка. На линии непрерывного литья тонкой полосы Castrip компании Nucor в США используется традиционный метод, а также подземная двойная намотка. Расстояние между подземной и наземной моталкой обычно составляет 8 - 10 м (типичное значение - 9,4 м). Когда сверхтонкая горячекатаная стальная полоса изготавливается методом непрерывного литья тонкой полосы, скорость охлаждения стальной полосы в воздушной среде также очень высока. Таким образом, указанное расстояние будет влиять на температуру и приведет к различиям в температуре намотки. Расхождение в температуре между двумя моталками может достигать 49°C, что может серьезно повлиять на отклонения характеристик рулона.

Однако, в настоящем изобретении, предпочтительно, используется карусельная моталка, с помощью которой можно реализовать намотку горячекатаного стального рулона на площадке, обеспечить равномерность температуры намотки, и далее значительно улучшить стабильность характеристик стального рулона. В настоящее время карусельная моталка широко используется в области холодной прокатки. Основные преимущества карусельной моталки заключаются в том, что она позволяет получить более тонкую полосу и занимает небольшую площадь, что позволяет значительно сократить длину производственной линии. Намотку с помощью карусельной моталки легче осуществить в области холодной прокатки из-за более низкой температуры полосы. В настоящем изобретении предлагается применить намотку с помощью карусельной моталки для сверхтонкой горячекатаной стальной полосы, и реализовать это с учетом высокой термостойкости оборудования. Этот способ намотки является более совершенным, чем способ намотки на линии непрерывного литья тонколистовой стали Castrip компании Nucor в США.

Различия (а также усовершенствования) в сравнении настоящего изобретения с предшествующим уровнем техники следующие.

Наиболее существенные признаки, отличающие настоящее изобретение от существующей технологии непрерывного литья тонкой полосы, включают диаметр кристаллизационных валков и соответствующий режим распределения расплавленной стали. Технической особенностью технологии EUROSTRIP являются кристаллизационные валки, имеющие большой диаметр - ∅1500 мм. Благодаря большим кристаллизационным валкам наряду с большой емкостью ванны расплава, легко распределять расплавленную сталь, но стоимость изготовления кристаллизационных валков, а также стоимость эксплуатации и обслуживания высока. Технической особенностью технологии EUROSTRIP являются кристаллизационные валки с малым диаметром - ∅500 мм. Благодаря малым кристаллизационным валкам вместе с малой емкостью ванны расплава, очень трудно распределять расплавленную сталь, но стоимость изготовления кристаллизационных валков, а также стоимость эксплуатации и обслуживания невысока. Для того чтобы решить проблему равномерного распределения расплавленной стали в небольшой ванне расплава, в технологии CASTRIP используется трехступенчатая система дозирования и распределения расплавленной стали (промковш + переходник + распределитель). Использование трехступенчатой системы распределения расплавленной стали приводит к прямому увеличению стоимости огнеупорных материалов. Более того, трехступенчатая система распределения расплавленной стали удлиняет путь потока расплавленной стали, и падение температуры расплавленной стали также больше. Для достижения требуемой температуры расплавленной стали в ванне расплава необходимо значительно увеличить температуру отвода. Повышение температуры отвода приведет к таким проблемам, как увеличение стоимости выплавки стали, увеличение потребления энергии и сокращение срока службы огнеупорных материалов.

Кристаллизационные валки в соответствии с настоящим изобретением имеют диаметр 500-1500 мм, причем предпочтительным вариантом являются кристаллизационные валки диаметром ∅800 мм. Применяется двухступенчатая система дозирования и распределения расплавленной стали (промежуточный ковш + распределитель). Расплавленная сталь, вытекающая из распределителя, формирует различные схемы распределения вдоль поверхностей валков и двух боковых поверхностей, и течет по двум путям, не мешающим друг другу. Благодаря использованию двухступенчатой системы распределения, в отличие от трехступенчатой, значительно снижается стоимость огнеупорных материалов; путь потока расплавленной стали сокращается, так что падение температуры расплавленной стали уменьшается, и температура выпуска может быть снижена. По сравнению с трехступенчатой системой распределения, температура выпуска может быть снижена на 30-50°C. Снижение температуры выпуска может эффективно снизить себестоимость выплавки стали, сэкономить энергию и продлить срок службы огнеупорных материалов. Совместное использование кристаллизационных валков с предпочтительным диаметром валков ∅800 мм и двухступенчатой системы дозирования и распределения расплавленной стали не только отвечает требованию стабильного распределения расплавленной стали, но также достигает целей простой структуры, удобной эксплуатации и низкой стоимости обработки.

В патенте CN101353757 описано изготовление стали с высоким коэффициентом раздачи отверстия, имеющей прочность на растяжение 440 МПа, с добавлением низкоуглеродистых микролегированных компонентов, мас. %: Nb 0,025 и Ti: 0-0,03. В связи с температурой свертывания 600°C, в патенте используется традиционное непрерывное литье + традиционный процесс горячей прокатки для изготовления. В горячекатаном листе из углеродисто-марганцевой стали часто встречается строчечная структура, что приводит к уменьшению коэффициента раздачи отверстия листовой стали. К тому же добавляются различные микролегированные компоненты, что увеличивает стоимость изготовления стали. Настоящее изобретение очевидно отличается от вышеупомянутого патента в плане особенностей производственного процесса. В настоящем изобретении для изготовления используется процесс непрерывного литья тонкой полосы, что позволяет значительно сократить производственный процесс, избежать строчечной структуры и сэкономить на количестве микролегированных компонентов. Для достижения таких же или даже более высоких характеристик требуется лишь небольшое количество добавленных микролегированных компонентов.

В заявке CN101928881 раскрывается горячекатаная листовая сталь с прочностью на растяжение 590 Мпа и высоким коэффициентом раздачи отверстия, а также способ ее изготовления. В патентуемый состав добавляется небольшое количество, мас. %: Nb 0,010 и Ti 0 - 0.04. Листовая сталь производится традиционным способом непрерывного литья + традиционным способом горячей прокатки. После чистовой прокатки листовая сталь охлаждается до температуры 600-750°C при скорости охлаждения от 50°C/с до 100°C/с, а затем охлаждается в воздушной среде при скорости охлаждения от 5°C/с до 15°C/с в течение 3-10 секунд. После этого листовая сталь снова охлаждается до 350-500°C при скорости охлаждения от 70°C/с до 150°C/с и сматывается, а затем охлаждается в воздушной среде до комнатной температуры. Поскольку при последующем охлаждении используется сложная технология трехступенчатого охлаждения, температура намотки сильно колеблется, колебания характеристик стального рулона в головной части, середине и хвостовой части относительно велики, и коэффициент раздачи отверстия также сильно колеблется. В настоящем изобретении для изготовления используется процесс непрерывного литья тонкой полосы, что позволяет значительно упростить производственный процесс. Нет необходимости применять сложное трехступенчатое охлаждение, и поэтому настоящее изобретение имеет очевидные преимущества.

В JP2006063394 раскрывается горячекатаная сталь с высоким коэффициентом раздачи отверстия, имеющая содержание углерода 0,20-0,48 мас. % и прочность на разрыв ≥ 440МПа. Несмотря на добавление легирующего элемента Cr, коэффициент раздачи отверстия составляет только ≥ 70%, и после горячей прокатки требуется обработка отжигом при 640°C. Содержание углерода в этом патенте достигает диапазона средне- и высокоуглеродистой стали, что значительно выше, чем в низкоуглеродистом композиционном составе по настоящему изобретению. Горячекатаная высокопрочная листовая сталь, раскрытая в патенте JP2006305700, имеет состав C - Si - Mn + Ti, что позволяет получить прочность на разрыв ≥ 780 МПа и коэффициент раздачи отверстия всего ≥ 68%. Горячекатаная сталь, раскрытая в JP2003/016614, имеет содержание углерода 0,02-0,10 мас. %, Si ≤ 0,5 мас. %, и прочность на разрыв ≥ 590 МП. Однако из-за добавления большого количества Nb, Ti, V, Cr, RE и других легирующих элементов, стоимость изготовления такой стали высока, а главной целью ее разработки является хорошая окрашиваемость поверхности. По сравнению с этим патентом, в настоящем изобретении используется простая система композиционного состава и простой и эффективный способ непрерывного литья тонкой полосы.

В патенте US2006096678 раскрывается горячекатаная листовая сталь, имеющая прочность ≥ 780 МПа, скорость удлинения ≥ 22% и коэффициент раздачи отверстия ≥ 60%. В патенте US4415376 раскрывается горячекатаная листовая сталь, усиленная Nb и V, имеющая предел текучести ≥ 80 ksi (550МПа) и коэффициент раздачи отверстия ≥ 58%. Производственные процессы, используемые в этих патентах, представляют собой традиционное непрерывное литье + традиционный процесс горячей прокатки, что отличается от производственного процесса, применяемого в настоящем изобретении. Коэффициент раздачи отверстия изделий в этих патентах является низким.

Основные преимущества настоящего изобретения.

Об использовании технологии непрерывного литья тонкой полосы для изготовления стали с высоким коэффициентом раздачи отверстия, содержащей олово (Sn), медь (Cu)/олово (Sn), медь (Cu), бор (B), до сих пор не сообщалось. Преимущества данной технологии сводятся к следующему:

1. Исключаются такие сложные процессы, как нагрев сляба, многопроходная повторная горячая прокатка и тому подобное. При использовании процесса непрерывного литья тонколистовой стали с применением двухвалковой машины + однопроходной горячей прокатки, производственный процесс короче, эффективность выше, а инвестиционные затраты на производственную линию и себестоимость продукции значительно ниже.

2. Исключается большое количество сложных промежуточных этапов, присущих традиционному процессу изготовления коррозионностойкой стали. По сравнению с традиционным производственным процессом, потребление энергии и выбросы CO2 при производстве в соответствии с настоящим изобретением значительно снижаются, а продукция получается экологически чистой.

3. Благодаря естественным преимуществам процесса непрерывного литья тонкой полосы, в процессе охлаждения после прокатки в тонколистовой стали легче создать микроструктуру бейнита, по сравнению с традиционным процессом горячей прокатки, а также легче получить продукт с отличными характеристиками раздачи отверстия.

4. В настоящем изобретении используется технология непрерывного литья тонкой полосы для изготовления стали с высоким коэффициентом раздачи отверстия. Толщина самой литой полосы относительно мала, и она прокатывается до желаемой толщины изделия посредством горячей прокатки в режиме реального времени. Изготовление тонколистовой продукции не требует холодной прокатки и непосредственно поставляется на рынок для использования тонколистового горячекатаного листа, что может значительно повысить экономическую эффективность листов и полос.

5. При добавлении следового количества бора для преимущественного осаждения крупных частиц BN в высокотемпературном аустените и ингибирования осаждения мелкого AlN, эффект закрепления мелких фракций AlN на границе зерна ослабляется, и способность зерен к росту повышается. В результате зерна аустенита гомогенизируются. Это благоприятно сказывается на достижение высоких характеристик раздачи отверстия полосовой стали.

6. При условии использования для выплавки электрической печи, доля стального лома без предварительной сортировки в общем объеме сырья для выплавки может действительно достигать 100%. Если для выплавки расплавленной стали используется конвертер, стальной лом добавляется в конвертер в количестве ≥ 20% от общего объема сырья для выплавки без предварительной сортировки. Доля стального лома, подаваемого в конвертер, увеличивается до максимального значения, а стоимость изготовления и энергозатраты значительно снижаются.

7. Используется стальной лом, содержащий Cu и Sn. Cu и Sn в составе стали «превращаются из вреда в пользу». Осуществляется полное использование существующего стального лома или низкокачественных и некачественных минеральных ресурсов (высокооловянная руда, высокомедная руда), что способствует переработке стального лома, снижению производственных затрат и достижению устойчивого развития сталелитейной промышленности.

8. Использование технологии охлаждения методом газового распыления позволяет избежать проблем, связанных с традиционным распылением или ламинарным охлаждением, а температура поверхности стальной полосы снижается равномерно, что позволяет повысить однородность температуры стальной полосы и достичь эффекта гомогенизации внутренней микроструктуры. В то же время, равномерное охлаждение позволяет повысить качество формы и стабильность характеристик стальной полосы. Кроме того, есть возможность эффективно снизить толщину оксидной окалины на поверхности стальной полосы.

9. В традиционном процессе охлаждения сляба происходит осаждение легированных элементов, а при повторном нагреве сляба повторное растворение легированных элементов недостаточно, поэтому коэффициент использования легированных элементов часто снижается. В процессе непрерывного литья тонкой полосы в соответствии с настоящим изобретением, высокотемпературная литая полоса непосредственно подвергается горячей прокатке, и добавленные элементы сплава, в основном, находятся в состоянии твердого раствора. Таким образом, коэффициент использования элементов сплава может быть увеличен.

10.Для горячекатаной стальной полосы используется карусельная моталка, что позволяет эффективно сократить длину производственной линии. В то же время, намотка непосредственно на производственной площадке может значительно повысить точность контроля температуры намотки и улучшить стабильность свойств продукта.

Описание чертежей

Фиг. 1 представляет собой схематический вид, изображающий технологическую схему процесса непрерывного литья тонкой полосы с двумя валками.

Фиг. 2 представляет собой принципиальную схему, где показано влияние Cu на межфазный тепловой поток.

Фиг. 3 представляет собой схематическую диаграмму, на которой показана взаимосвязь между содержанием Sn и средним тепловым потоком.

Фиг. 4 представляет собой принципиальную схему, на которой показана взаимосвязь между содержанием Sn и шероховатостью поверхности литой полосы.

Фиг. 5 представляет собой тройную фазовую диаграмму MnO – SiO2 - Al2O3 (заштрихованная область: область низкой температуры плавления).

Фиг. 6 представляет собой принципиальную схему, на которой изображены термодинамические кривые осаждения BN и AlN.

На Фиг. 7 представлена фотография микроструктуры стали из Примеров настоящего изобретения.

Подробное описание

Далее настоящее изобретение описывается с опорой на следующие примеры и сопроводительные чертежи.

На Фиг. 1: расплавленная сталь, соответствующая композиционному химическому составу, проходит через сталеразливочный ковш 1, защитную трубу 2 сталеразливочного ковша 1, промежуточный ковш 3, погружной стакан 4 и распределитель 5, а затем заливается непосредственно в ванну 7 расплава, образованную боковыми уплотнительными плитами 6a, 6b и двумя вращающимися в противоположных направлениях кристаллизационными валками 8a, 8b, способными быстро охлаждаться. Расплавленная сталь застывает на окружных поверхностях вращающихся кристаллизационных валков 8a, 8b, образуя застывшую оболочку, которая постепенно увеличивается и в итоге формирует полосу 11 толщиной 1,5-3 мм в минимальном зазоре (место зажима) между двумя кристаллизационными валками. Диаметр кристаллизационных валков в соответствии с настоящим изобретением составляет 500-1500 мм, внутрь валков подается вода для охлаждения. В зависимости от толщины литой полосы скорость литья на разливочной машине находится в диапазоне 60-150 м/мин.

После выхода литой полосы 11 из под кристаллизационных валков 8a и 8b ее температура составляет 1420-1480°C, и она попадает непосредственно в нижнюю закрытую камеру 10. В нижнюю закрытую камеру 10 подается неокисляющий газ для защиты полосовой стали от окисления. Защитная антиоксидантная атмосфера может представлять собой N2, или Ar, или другой неокисляющий газ, например, газ CO2, полученный путем сублимации сухого льда. Концентрация кислорода в нижней закрытой камере 10 поддерживается на уровне < 5%. Защита литой полосы 11 от окисления, обеспечиваемая нижней закрытой камерой 10, распространяется на вход прокатного стана 13. Температура литой полосы на выходе из нижней закрытой камеры 10 составляет 1150-1300°C. Затем литая полоса поступает на стан 13 горячей прокатки через поворотную проводковую плиту 9, прижимные валки 12 и прокатный стол 15. После горячей прокатки образуется горячекатаная полоса толщиной 0,8 - 2,5 мм. Прокатанная полосовая сталь охлаждается методом газового распыления с использованием газораспылительного устройства 14 быстрого охлаждения для улучшения равномерности температуры стальной полосы. После отрезания головной части стальной полосы летучими ножницами 16, отрезанная головная часть падает в яму 18 вдоль проводковой плиты 17, а горячекатаная полоса с отрезанной головной частью поступает на моталку 19 для сматывания. После снятия рулона стали с моталки он охлаждается на воздухе до комнатной температуры. Наконец, полученный стальной рулон может быть использован в качестве горякатаного листа непосредственно сразу или после травления-плавления.

Способ, представленный в настоящем изобретении, далее иллюстрируется примерами. Химические составы в примерах показаны в Таблице 1; остаток составляет Fe и другие неизбежные примеси. Технологические параметры способа изготовления показаны в Таблице 2, а свойства полученных в итоге горячекатаных полос приведены в Таблице 3. Коэффициент раздачи отверстия измеряется в соответствии с международным стандартом ISO16630:2009 или китайским стандартом GB/T24524-2009.

Итак, тонколистовая непрерывнолитая сталь с высоким коэффициентом раздачи отверстия в соответствии с настоящим изобретением имеет предел текучести ≥ 290 МПа, предел прочности на растяжение ≥ 440 МПа, относительное удлинение до разрушения ≥ 29% и коэффициент раздачи отверстия ≥ 110%.

Химический состав стали, мас. %. Примеры

Технологические параметры способа изготовления. Примеры

Таблица 2

мм

°C

Механические свойства горячекатаных стальных полос. Примеры

мм

мм

МПа

МПа

%

%

Изобретение относится к области металлургии, а именно к тонкополосовой непрерывнолитой стали с коэффициентом раздачи отверстия ≥110%, используемой в автомобилестроении. Сталь имеет следующий химический состав, мас.%: C 0,01-0,05, Si 0,2-0,6, Mn 0,8-1,5, P ≤ 0,02, S ≤ 0,005, N ≤ 0,008, Als < 0,001, Ca ≤ 0,0050, B 0,001-0,006, общий кислород [O]T 0,007-0,020, Cu 0,1-0,6 и/или Sn 0,005-0,04, остальное - Fe и неизбежные примеси, при этом Mn/S > 250. Изготавливаемая тонкополосовая сталь обладает требуемым уровнем механических свойств. 2 н. и 13 з.п. ф-лы, 7 ил., 3 табл.

1. Тонкополосная непрерывнолитая сталь с коэффициентом раздачи отверстия ≥ 110%, имеющая следующий химический состав, мас.%: C 0,01-0,05, Si 0,2-0,6, Mn 0,8-1,5, P ≤ 0,02, S ≤ 0,005, N ≤ 0,008, Als < 0,001, Ca ≤ 0,0050, B 0,001-0,006, Mn/S > 250, общий кислород [O]T 0,007-0,020 и Fe и неизбежные примеси - остальное, а также включающая один или оба из следующих компонентов, мас.%: Cu 0,1-0,6 и Sn 0,005-0,04.

2. Сталь по п.1, имеющая микроструктуру феррит + бейнит, где ферритная фаза имеет объемное соотношение ≥ 15%.

3. Сталь по п.1, имеющая предел текучести ≥ 290 МПа, предел прочности на растяжение ≥ 440 МПа, относительное удлинение до разрушения ≥ 29%.

4. Сталь по п.2, имеющая предел текучести ≥ 290 МПа, предел прочности на растяжение ≥ 440 МПа, относительное удлинение до разрушения ≥ 29% и коэффициент раздачи отверстия ≥ 110%.

5. Сталь по п.1, имеющая толщину 0,8-2,5 мм.

6. Сталь по п.5, имеющая толщину 1,0-1,8 мм.

7. Способ изготовления тонкополосной непрерывнолитой стали с коэффициентом раздачи отверстия ≥ 110% по п.1, включающий следующие этапы:

1) выплавка: контролируют основность a = CaO/SiO2 шлака при a < 1,5, предпочтительно, a < 1,2, или a = 0,7-1,0, при этом отношение MnO/SiO2 в расплавленной стали для получения тройного включения MnO-SiO2-Al2O3 поддерживают на уровне 0,5-2, предпочтительно 1-1,8, при этом содержание свободного кислорода [O]Free в расплавленной стали составляет 0,0005-0,005 мас.% и при этом в расплавленной стали Mn/S > 250;

2) непрерывное литье: используют двухвалковое непрерывное литьё тонкой полосы, при котором в наименьшем зазоре между двумя кристаллизационными валками формируют литую полосу толщиной 1,5-3 мм, при этом кристаллизационные валки имеют диаметр 500-1500 мм, предпочтительно 800 мм, причем для охлаждения внутрь кристаллизационных валков подают воду, при этом разливочная машина имеет скорость литья 60-150 м/мин, а для подачи расплавленной стали при непрерывной разливке используют двухступенчатую систему дозирования и распределения расплавленной стали, т.е. промковш + распределитель;

3) защита нижней закрытой камеры: после выхода из-под кристаллизационных валков непрерывно литой полосы она имеет температуру 1420-1480°C и поступает непосредственно в нижнюю закрытую камеру, в которую подают неокисляющий газ, причем концентрацию кислорода в нижней закрытой камере поддерживают на уровне < 5%, при этом литая полоса на выходе из нижней закрытой камеры имеет температуру 1150-1300°C;

4) горячая прокатка в оперативном режиме: литую полосу через валки в нижней закрытой камере подают на прокатный стан, где она прокатывается в стальную полосу толщиной 0,8-2,5 мм при температуре прокатки 1100-1250°C и степени обжатия 10-50%, предпочтительно 30-50%;

5) послепрокатное охлаждение стальной полосы: прокатанную стальную полосу охлаждают методом газового распыления, при этом скорость охлаждения составляет ≥ 20°C/с;

6) намотка стальной полосы: после охлаждения горячекатаную стальную полосу сматывают в рулон при температуре намотки 550-650°C.

8. Способ по п. 7, в котором на этапе 1) для выплавки расплавленной стали используют электрическую печь, где в качестве сырья для выплавки выбирают 100% стальной лом без предварительной сортировки, либо для выплавки используют конвертер с получением расплавленной стали, где стальной лом добавляют в конвертер в количестве 20% от сырья для выплавки без предварительной сортировки, при этом расплавленная сталь затем поступает в печь агрегата комплексной обработки стали, печь установки вакуумной дегазации/вакуум-кислородного обезуглероживания или печь циркуляционного вакуумирования для последующего рафинирования.

9. Способ по п. 7, в котором на этапе 3) в качестве неокисляющего газа используют N2, Ar или CO2, полученный сублимацией сухого льда.

10. Способ по п. 7, в котором на этапе 5) при охлаждении методом газового распыления используют соотношение расхода газа и воды 15:1-10:1, давление газа 0,5-0,8 МПа и давление воды 1,0-1,5 МПа, при этом расход имеет единицу измерения м3/ч.

11. Способ по п. 7, в котором на этапе 6) для намотки используют двухкатушечную моталку или карусельную моталку.

12. Способ по п. 7, в котором на этапе 6) после охлаждения некачественную головную часть горячекатаной стальной полосы отрезают с помощью ножниц.

13. Способ по п. 7, в котором сталь имеет микроструктуру феррит + бейнит, где ферритная фаза имеет объемное соотношение ≥ 15%.

14. Способ по п. 7, в котором сталь имеет предел текучести ≥ 290 МПа, предел прочности на растяжение ≥ 440 МПа, относительное удлинение до разрушения ≥ 29% и коэффициент раздачи отверстия ≥ 110%.

15. Способ по п. 7, в котором сталь имеет толщину 1,0-1,8 мм.

| CN 104388820 A, 04.03.2015 | |||

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СООТВЕТСТВУЮЩИЙ СПОСОБ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2551727C2 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2587003C2 |

| ВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЙ ПРЕВОСХОДНЫЕ РАВНОМЕРНОЕ ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ И СПОСОБНОСТЬ К РАСШИРЕНИЮ ОТВЕРСТИЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2559070C2 |

| CN 102041367 A, 04.05.2011. | |||

Авторы

Даты

2024-07-22—Публикация

2020-09-17—Подача