Настоящее изобретение относится к способу и прессу для одновременного формования и отделки керамических изделий.

В частности, настоящее изобретение относится к способу и прессу для одновременного формования и отделки посуды, такой как керамические тарелки.

Уровень техники

Отделка керамических изделий может быть осуществлена посредством множества известных способов, таких как сдвижная декалькомания, окрашивание кистью вручную или в автоматическом режиме, прямое шелкотрафаретное окрашивание и тампография.

Отделка посредством сдвижной декалькомании состоит в нанесении рисунков (декалькоманий) на прессованные, обрезанные, глазурованные и прошедшие обжиг керамические изделия. После нанесения рисунка изделие повторно обжигают для закрепления декалькомании в глазури. Этот способ позволяет выполнять многоцветную отделку, однако он в определенной степени замедляет процесс и является очень дорогостоящим. Кроме того, отделка посредством сдвижной декалькомании не позволяет после ее выполнения наносить глазурь, которая придала бы рисунку стойкость к механическим повреждениям вследствие трения.

Отделка посредством окрашивания кистью вручную или в автоматическом режиме состоит в основном в нанесении рисунка на керамическое изделие при помощи кисти. Этот способ, который также позволяет получать многоцветную отделку, в основном применяют в отношении очень простых рисунков или для товаров типа ремесленных поделок.

Отделка керамических изделий посредством прямого шелкотрафаретного окрашивания состоит в нанесении на подвергаемое отделке изделие «шаблона-сетки», ячейки которой могут быть заполнены краской только в соответствии с воспроизводимым рисунком.

Краску с использованием ракеля (скребка-лопатки) или другого известного приспособления наносят на шаблон-сетку только в соответствии с рисунком с тем, чтобы перенести его непосредственно на подвергаемое отделке изделие.

Этот способ может быть использован для отделки только плоских или незначительно выпуклых изделий или плоских или повторяющихся частей изделия, что ограничивает возможности отделки только центральной частью или краем (кромкой) тарелки.

В декоративной тампографии используют силиконовые эластичные подушечки для перенесения слоя краски с пластины, на которую нанесен рисунок, на поверхность готового изделия.

Этот способ является очень дешевым и позволяет очень легко выполнять одноцветную отделку или наносить рисунки на серийно выпускаемые изделия, даже на вогнутые или выпуклые поверхности, такие как поверхность посуды, в частности тарелок. Однако возникают трудности при применении этого способа к изделиям многоугольной формы.

Несмотря на то что отделка при помощи тампографии значительно снижает стоимость изготовления декорированных изделий при значительном расширении многообразия подходящих для использования форм, в полном цикле формования декорированных керамических изделий указанные преимущества проявляются только на стадии отделки.

Важно, что в известных способах отделки стадию отделки проводят применительно к уже прошедшим обжиг и возможно глазурованным керамическим изделиям, в результате чего время изготовления готового декорированного изделия является очень продолжительным, в основном из-за времени, требуемого для размещения изделия таким образом, чтобы его можно было отделать, а также из-за времени самой отделки.

В патенте DE 3446175 раскрыты способ и устройство для изготовления декорированных керамических элементов (молдингов), при этом в указанном способе используемое для отделки вещество наносят на мембрану (диафрагму) для прессования. Затем между мембраной для прессования и первой частью формы создают герметичное соединение по краю, в результате чего происходит перенос используемого для отделки вещества на первую часть формы. Затем мембрану для прессования удаляют, и между первой частью формы и второй частью формы образуется камера для заполнения, из которой откачивают воздух и которую затем заполняют композицией керамических материалов. Композицию подвергают окончательному прессованию с образованием элемента, на который перенесено вещество, использованное для отделки.

Раскрытие изобретения

Таким образом, существует насущная потребность в разработке способа и пресса для формования и отделки керамических изделий, таких, чтобы в значительной степени уменьшить общее время изготовления декорированного керамического изделия и позволяющих в отличие от ограничений, накладываемых известным уровнем техники, отделывать поверхность любой формы при значительном уменьшении стоимости.

Целью настоящего изобретения является создание способа формования и отделки керамических изделий, который удовлетворял бы приведенным выше требованиям и в то же время позволял бы преодолеть указанные недостатки предшествующего уровня техники, а также разработка пресса для осуществления этого способа.

Эту цель достигают посредством разработки способа для одновременного формования и отделки керамических изделий в соответствии с пунктом 1 формулы изобретения и пресса в соответствии с пунктом 13 формулы изобретения.

В зависимых пунктах формулы раскрыты предпочтительные и предоставляющие особые преимущества варианты выполнения способа и пресса для одновременного формования и отделки керамических изделий в соответствии с изобретением.

Краткое описание чертежей

Дополнительные признаки и преимущества изобретения станут очевидными после прочтения приведенного ниже описания, раскрывающего пример, не ограничивающий рамки изобретения, со ссылками на сопроводительные чертежи, где:

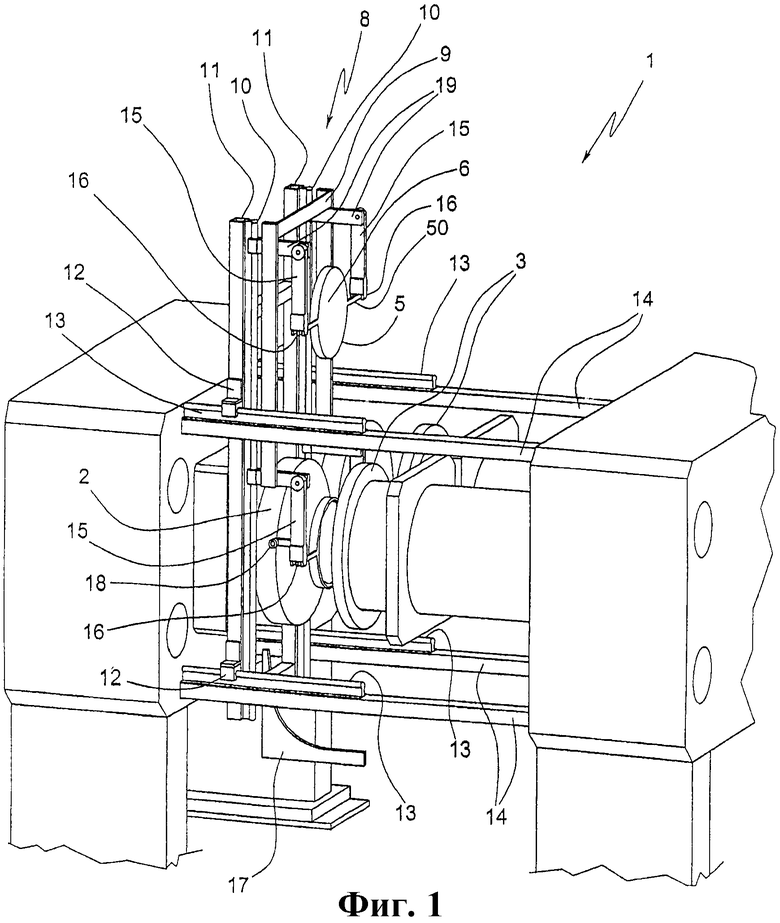

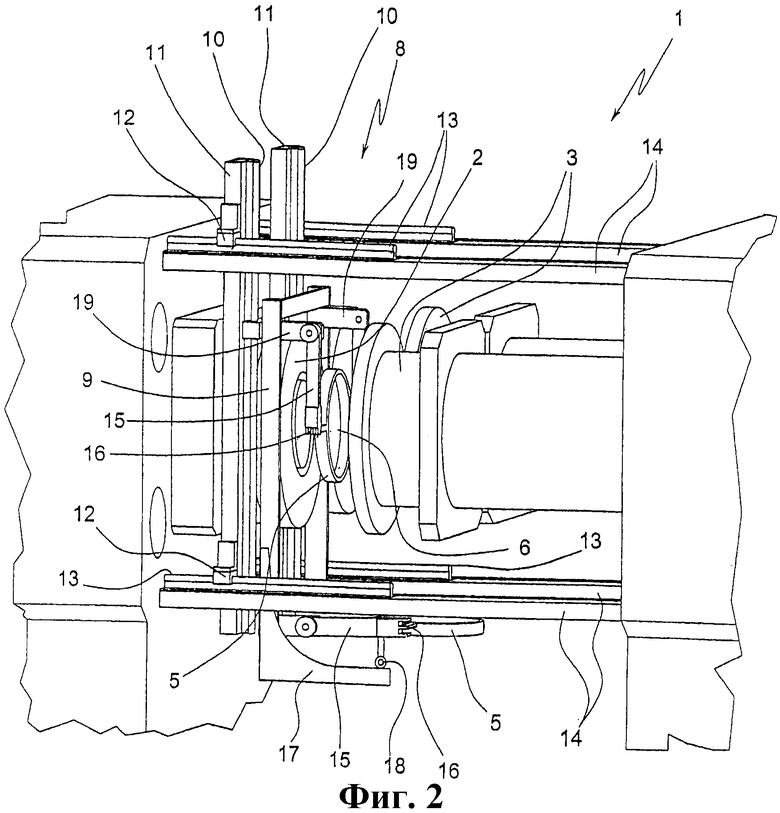

на Фиг.1 и 2 представлен общий вид пресса согласно изобретению, показанного в разведенном положении;

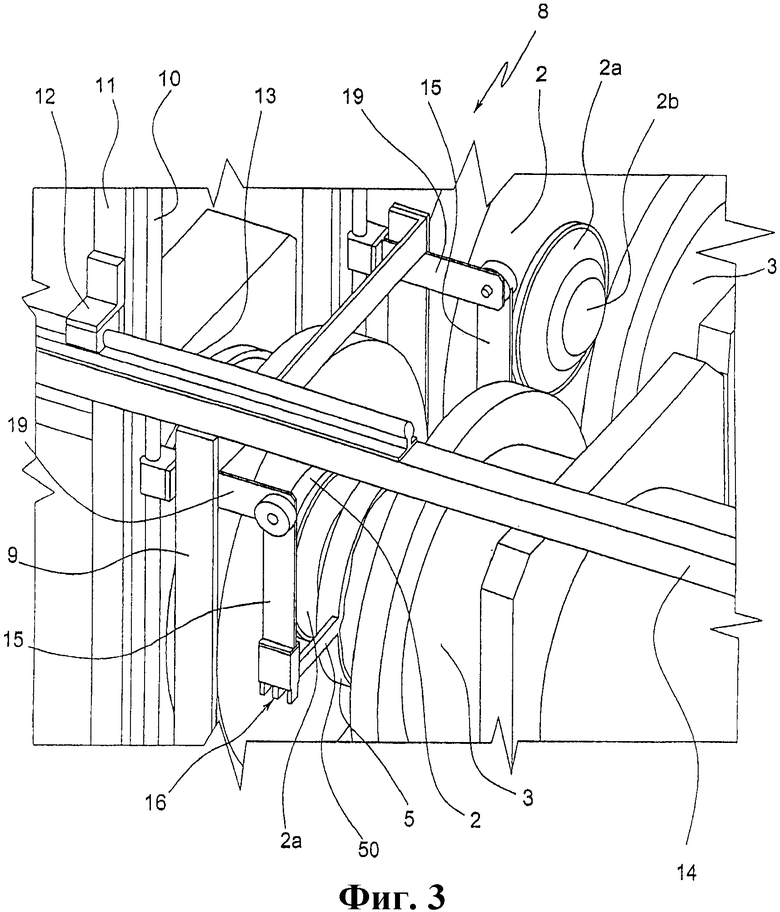

на Фиг.3 показан общий вид части пресса, показанного на Фиг.2;

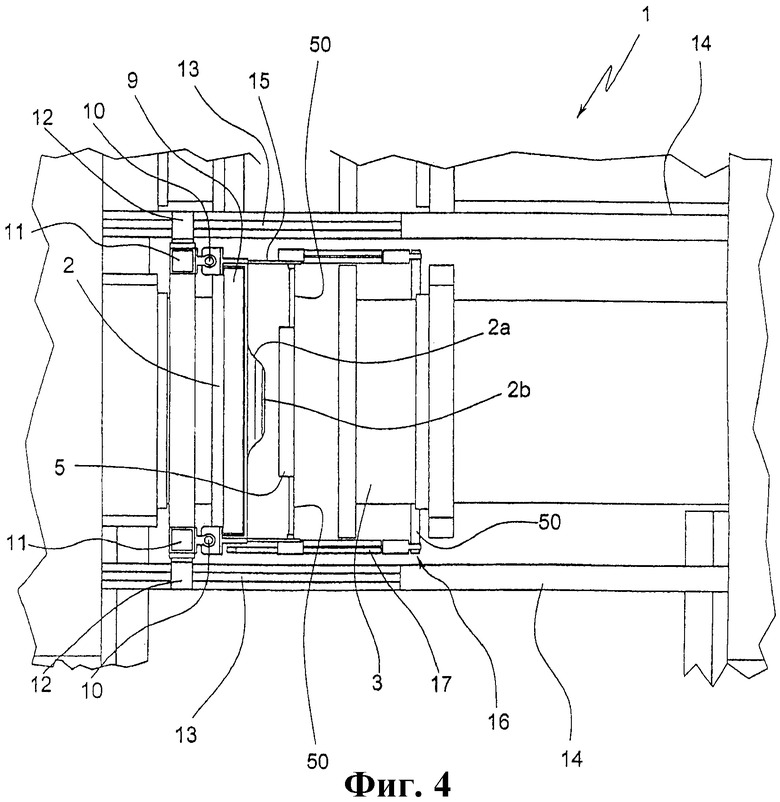

на Фиг.4 показан вид сверху части пресса, показанного на Фиг.2;

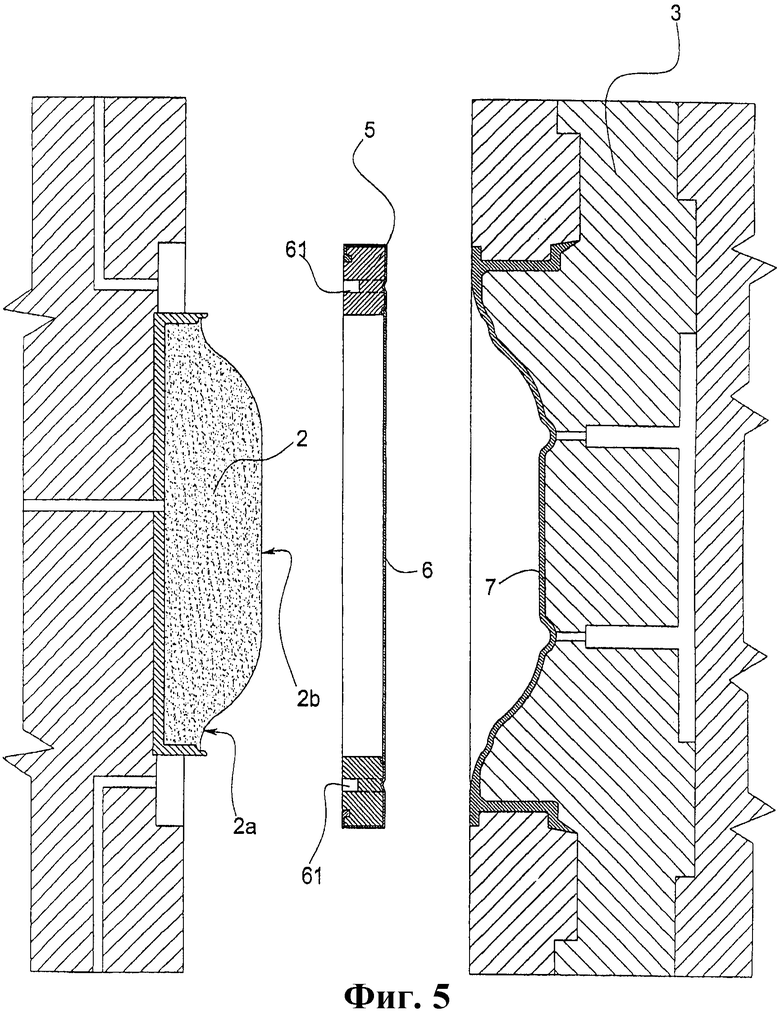

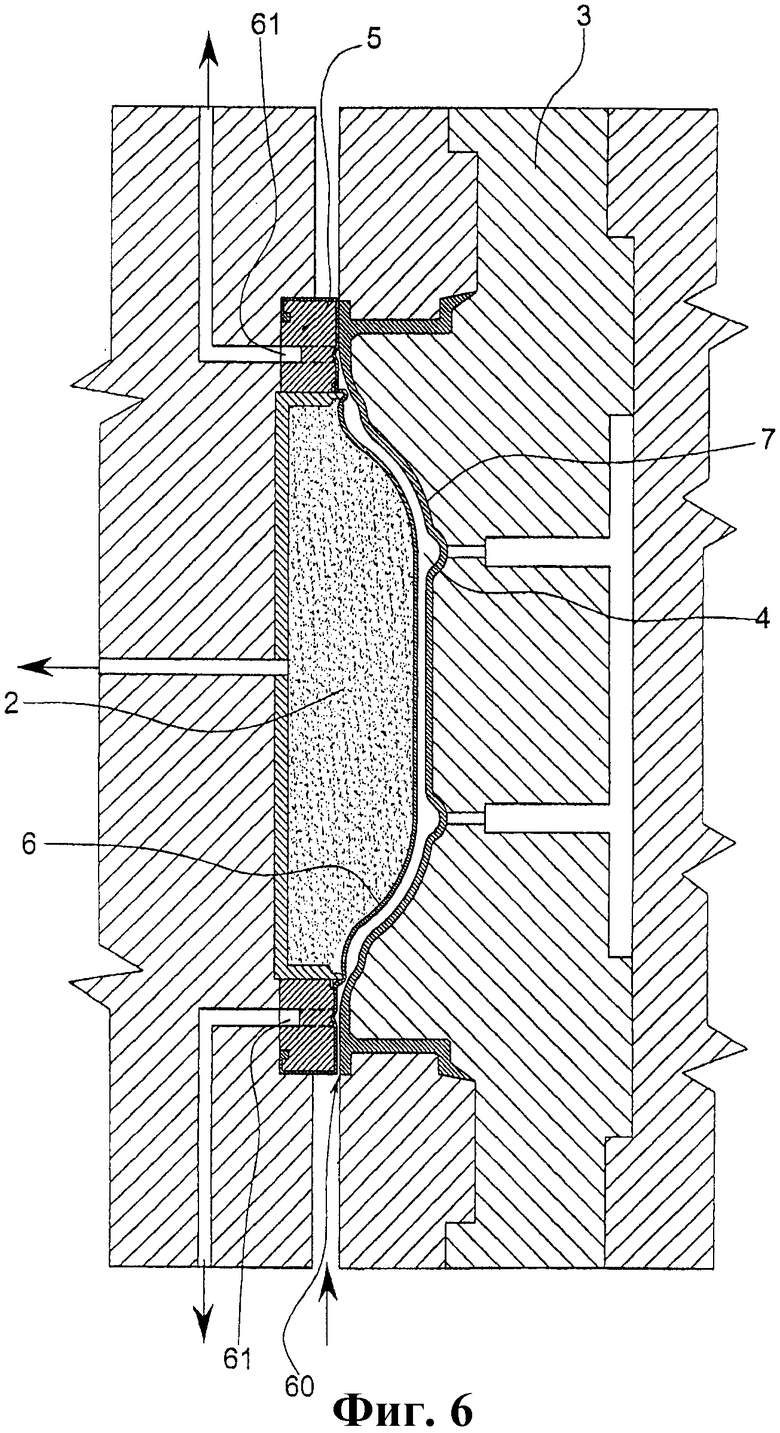

на Фиг.5 и 6 схематично показано вертикальное сечение пресса соответственно в разведенном и сведенном положениях.

Вариант выполнения изобретения

Как показано на чертежах, пресс для одновременного формования и отделки керамических изделий по данному изобретению в целом обозначен цифрой 1.

Термин «отделка» в контексте данного изобретения обозначает любой эффект, который украшает изделие и может представлять собой рисунок, линии или цвета.

Пресс 1 содержит первый штамп 2 и второй штамп 3, выполненные с возможностью перемещения по направлению друг к другу и друг от друга, переходящие из разведенного положения (Фиг.1-5) в сведенное положение (Фиг.6) и наоборот. В показанном примере пресс содержит две пары штампов, однако пресс по данному изобретению может содержать любое количество пар штампов.

Как показано на чертежах, первый штамп 2 выполнен закрепленным (неподвижным), тогда как второй штамп 3 выполнен с возможностью перемещения, при этом перемещение происходит в горизонтальном направлении, однако могут использовать другой вариант взаимного перемещения, например могут применять штампы, выполненные с возможностью перемещения в вертикальном направлении.

В целях упрощения описания будут описаны формование и отделка тарелки, однако могут формовать любое другое керамическое изделие, в частности посуду. Кроме того, может быть изготовлено любое другое декорированное керамическое изделие, например плитка.

Согласно данному изобретению неподвижный штамп 2 (изображенный на чертежах слева) и подвижный штамп 3 (изображенный на чертежах справа) содержат формовочные поверхности, пригодные для формования тарелки, например суповой тарелки (тарелки глубоким дном), вогнутая поверхность которой обращена к неподвижному штампу 2.

Согласно данному изобретению, когда два штампа расположены в разведенном положении, кольцевая рамка 5, также называемая просто кольцом, установлена таким образом, чтобы быть точно расположенной поверх неподвижного штампа 2, и она в общем случае изготовлена из стали или иного материала и может быть плакирована пластиком и снабжена эластично деформируемой мембраной 6, прикрепленной к кольцу 5.

То каким образом кольцо 5 (с мембраной 6) натягивают на неподвижный штамп 2, выбирают исходя из того, какой пресс используют, и в зависимости от направления перемещения подвижного штампа 3, которое может происходить в горизонтальном или вертикальном направлении. Предпочтительный вариант более подробно описан ниже.

Круговой обод 2а неподвижного штампа 2 расположен ниже плоского центрального участка 2b для образования вогнутой поверхности тарелки, так как мембрана 6 подвергается деформации так, чтобы прикрепиться, по крайней мере, к центральному участку 2b штампа 2, тогда как прикрепление кругового обода 2а штампа 2 к круговой части мембраны 6 вблизи кольца 5 является неполным.

Согласно предпочтительному варианту выполнения настоящего изобретения для того чтобы добиться полного прикрепления мембраны 6 к неподвижному штампу 2, неподвижный штамп 2 изготавливают из частично (селективно) пористого материала так, чтобы между мембраной 6 и штампом 2 посредством всасывающей воздух системы можно было создать вакуум.

Таким образом, когда кольцо 5 с мембраной натягивают на неподвижный штамп 2, приводят в действие всасывающую воздух систему, получая полное прикрепление мембраны 6 к неподвижному штампу 2 даже у обода 2а.

Предпочтительно неподвижный штамп 2 изготовлен из пористой резины того типа, который обычно используют для матриц для литья под давлением и, следовательно, известного в этой области техники. В дополнение к тому что резина обеспечивает необходимую проницаемость для создания вакуума через штамп, она также имеет необходимую прочность для работы при относительно высоком давлении.

Для того чтобы, по крайней мере, частично декорировать внутреннюю часть тарелки, используемый для отделки материал наносят на ту часть мембраны 6, которая расположена напротив стороны, непосредственно прикрепляющейся к неподвижному штампу 2, то есть к стороне, которая на чертежах показана обращенной направо, и этот материал в примере представляет собой краску для керамики, обычно в виде шелкотрафаретной пасты, позволяющую соответствующим образом воспроизвести рисунок.

Тарелку одновременно формуют и отделывают посредством перемещения подвижного штампа 3 в направлении к неподвижному штампу 2.

Форма подвижного штампа 3 соответствует форме задней стороны тарелки, то есть той стороны, которая при обычном использовании тарелки расположена на столе. При нахождении штампов в сведенном положении (Фиг.6) между неподвижным штампом 2 (с мембраной 6) и подвижным штампом 3 образуется формовочная полость 4, в которую подают керамический материал в форме измельченного глинозема под давлением или посредством засасывания. Заполнение происходит, когда два штампа 2 и 3 сближены на такое расстояние, что образовалась полость 4 с толщиной, превышающей требуемую толщину готовой тарелки примерно в 1.5 раза (Фиг.6).

Такой керамический материал известен и может, например, представлять собой керамику, фарфор, стекловидный фарфор (vitreous china) и др., измельченные до порошка. Измельченный порошок загружают известным способом. В приведенном примере загрузку производят через щель 60 (Фиг.6), образуемую, когда штампы находятся в сведенном положении. Во время загрузки полость 4 помещают под вакуум посредством известных приспособлений для всасывания, которые отсасывают воздух через два расположенных друг напротив друга отверстия 61, выполненных в кольце 5 и сообщающихся с полостью 4, в то время как штампы находятся в сведенном положении, с тем, чтобы отвести воздух из полости 4.

После завершения загрузки подвижный штамп 3, предпочтительно изостатического типа, выполняет предварительное прессование при давлении, которое составляет около 280-300 бар с тем, чтобы изолировать полость 4 и позволить выполненной из резины изостатической мембране 7 прикрепиться к порошкам, находящимся в полости 4. Во время предварительного прессования полость продолжает находиться под вакуумом для удаления воздуха, присутствующего в помещенных в полость порошках. По завершении предварительного прессования порошки, расположенные в полости 4, к этому времени уже освобожденные от воздуха, подвергают дальнейшему прессованию, которое осуществляют, подавая в пространство за изостатической мембраной 7 жидкость, например масло, под давлением, при этом мембрана оказывает давление на порошки с одинаковой интенсивностью во всех направлениях. Обычно такое окончательное прессование происходит при общем давлении около 400 бар.

Несмотря на то что предпочтительным является штамп изостатического типа, очевидно, что может быть использован и неизостатический штамп.

Давление, прикладываемое штампом 3 к помещенным в полость 4 посредством известного способа порошкам, облегчает перенос рисунка с мембраны 6, на которую он нанесен, на внутреннюю часть тарелки, при этом происходит частичное проникновение рисунка в керамические порошки по типу маркетри. В связи с этим по окончании процесса на декорированной поверхности нет выступающих частей, типичных для отделки, известной из уровня техники, так как краски полностью вошли в изделие.

По окончании прессования подвижный штамп 3 отводят и декорированную необожженную тарелку извлекают (выталкивают) и подают к обрезочной линии, затем ее высушивают или обжигают до выполнения окончательного глазурования, после чего наносят глазурь. Таким образом, рисунок готовой тарелки расположен полностью под глазурью.

Согласно настоящему изобретению и для того чтобы с легкостью получить визуально привлекательные рисунки, краски наносят на мембрану посредством шелкотрафаретной печати, этот способ уже известен и потому только упоминается в данном описании.

Если описывать более подробно, рисунок на мембрану наносят посредством последовательных заданных проходов, выполняемых при помощи известных устройств для плоскостной шелкотрафаретной печати, каждый проход предназначен для перенесения определенной краски, которую высушивают до нанесения следующей.

По окончании всех проходов, требуемых для нанесения желаемого рисунка, мембрану 6 обрабатывают паром, то есть подвергают воздействию струи пара, которая вызывает намокание присутствующей на мембране 6 пасты для шелкотрафаретной печати и переход ее в жидкое состояние. Это позволяет лучше переносить рисунок во время формования тарелки, так как предотвращает ситуацию, при которой часть пасты для шелкотрафаретной печати остается прилипшей к мембране 6.

В качестве альтернативы описанному выше холодному переносу цветные порошки могут быть смешаны с расплавляющимися под действиями тепла носителями на основе воска. В этом случае не требуются ни высушивание после каждого прохода для нанесения краски, ни последующая обработка паром мембраны 6 по окончании нанесения краски и до перенесения рисунка на тарелку, так как воск, содержащийся в расплавляющихся под действием тепла носителях, предотвращает ситуацию, когда порошки остаются присоединенными к мембране 6. Кроме того, расплавляющиеся под действием тепла порошки могут быть нанесены посредством шелкотрафаретной печати непрерывным образом один на другой.

Предпочтительно мембрана 6 выполнена из эластичного силикона или полиуретана.

Согласно предпочтительному варианту выполнения настоящего изобретения для того чтобы дополнительно увеличить производительность пресса 1, для перемещения кольца 5 с мембраной 6 используют подходящие приспособления для поддерживания и перемещения, в целом обозначенные цифрой 8.

Такие приспособления 8 для поддерживания и перемещения, для упрощения показанные для одного пресса, представляют собой каретку 9, выполненную с возможностью скольжения в вертикальном направлении на паре параллельных направляющих 10, расположенных на двух соответствующих стойках 11, к которым прикреплены две пары ползунов 12, выполненные с возможностью скольжения в горизонтальном направлении на двух парах рельс 13, установленных на двух парах неподвижных крестовин.

Неподвижные крестовины расположены горизонтально, параллельно направлению перемещения подвижного штампа 3 с тем, чтобы выходить за общий контур штампов 2, 3.

Важно, что каретка 9 способна совершать вертикальные перемещения по направляющим 10 и горизонтальные перемещения по рельсам 13.

Каретка 9 поддерживает пару верхних и нижних соединительных приспособлений (Фиг.1), каждое из которых соединяет с возможностью отсоединения кольцо 5 с мембраной 6. В показанном примере соединительные приспособления выполнены в виде магнитной удерживающей системы, содержащей два поворачивающихся параллельных стержня 15 и два горизонтальных элемента 16, отходящих от каретки 9, каждый из которых на свободном конце содержит магнит 16.

В качестве альтернативы описанным выше приспособлениям для поддерживания и перемещения может быть использована не показанная на чертежах система для захвата, в которой использованы механические зажимы.

При работе устройства приспособления 8 для поддерживания и перемещения действуют следующим образом: подходящая подающая система, не показанная в целях упрощения, действующая в показанном примере сверху по отношению к штампам 2, 3 с тем, чтобы не создавать помех, помещает кольцо 5 с декорированной мембраной 6 на верхние соединительные приспособления, которые посредством магнитов 16 притягивают два расположенных друг напротив друга захватывающих элемента 50, отходящих от края кольца 5.

После такого размещения кольца 5 с мембраной 6 каретка 9 скользит вниз, чтобы установить мембрану 6 в соответствии с формой для штамповки. После остановки вертикального перемещения каретки 9 пресс 1 работает таким образом, что изостатический подвижный штамп 3 перемещается по направлению к неподвижному штампу 2, образуя полость, в которую вводят измельченный керамический материал.

При перемещении вперед изостатический подвижный штамп 3 увлекает с собой каретку 9, несущую кольцо 5, которая скользит по рельсам 13, натягивая мембрану 6 на неподвижный штамп 2, при этом кольцо 5 натягивается на неподвижный штамп 2 после отсоединения от магнитов 16.

В альтернативном варианте кольцо 5 может быть установлено посредством механического или пневматического средства управления независимо от перемещения подвижного штампа 3.

В этой точке достигается сведенное положение, в котором образуется полость 4, которую затем заполняют измельченными керамическими порошками.

С целью оптимизации формы полости 4 и улучшения, тем самым, последующего заполнения ее керамическими порошками мембрану 6 выполняют таким образом, чтобы она полностью прикреплялась к неподвижному штампу 2 посредством создания через пористый материал неподвижного штампа 2 вакуума до загрузки керамических порошков.

Когда достигается оптимальное положение для загрузки полости, вводят керамический материал, как это известно из уровня техники, для формования декорированной тарелки согласно изобретению.

Одновременно с загрузкой формы керамическим материалом каретка 9 возвращает верхние соединительные приспособления, не несущие кольцо 5 с мембраной 6, в положение выше штампов 2, 3 с тем, чтобы они могли принять новое кольцо 5 с декорированной мембраной 6, в то время как нижние соединительные приспособления расположены на уровне полости 4.

По окончании загрузки изостатический штамп 3 прессует порошки в полости при высоком давлении до тех пор, пока не будет получена декорированная необожженная тарелка.

Затем изостатический подвижный штамп 3 отводят от неподвижного штампа 2 и магниты 16 нижних соединительных приспособлений извлекают использованное только что кольцо 5 с мембраной 6.

После этого каретка 9 перемещается вертикально вниз, неся с собой новое кольцо 5 с декорированной мембраной 6, соответствующее форме для штамповки. Одновременно вниз от штампов 2, 3 перемещаются нижние соединительные приспособления, несущие кольцо 5 с уже использованной мембраной 6, которое должно быть отсоединено.

Для облегчения отсоединения кольца 5 с мембраной 6 от магнитов 16 нижних соединительных приспособлений используют расположенную у днища пару параллельных размещенных друг напротив друга изогнутых ребер 17, расположенных таким образом, чтобы взаимодействовать с парой колес 18, связанных со стержнями 15, для переворачивания кольца 5 с использованной мембраной 6.

Важно то, что, когда верхние соединительные приспособления перемещают кольцо 5 с декорированной мембраной 6 к форме, нижние соединительные приспособления перемещаются вниз до тех пор, пока колеса 18 не станут скользить вдоль ребер 17 с тем, чтобы повернуть стержни 15 каретки 9 и перевернуть кольцо 5 с уже использованной мембраной 6. Кольцо 5 с использованной мембраной 6 перемещается при помощи подходящих приспособлений для удаления, не показанных на чертежах, которые возвращают эти элементы на узел, где выполняют декорирование мембраны, указанный узел взаимодействует с системой подачи.

Описанный цикл повторяют для изготовления каждого декорированного изделия. В соответствии с циклом верхние соединительные приспособления принимают кольцо 5 с декорированной мембраной 6 и перемещают их к форме для штамповки, одновременно с этим нижние соединительные приспособления после того, как изделие сформовано, принимают кольцо 5 с использованной мембраной 6 и перемещают их к приспособлениям для удаления.

Всем процессом производства и связанными между собой перемещениями можно легко управлять автоматически, что уменьшает стоимость формования и декорирования тарелок.

Если штампы пресса перемещаются относительно друг друга в вертикальном направлении, для перемещения колец 5 с мембранами 6 используют другие приспособления для поддерживания и перемещения.

Как понятно из описания, способ и пресс для одновременного формования и отделки керамических изделий согласно настоящему изобретению удовлетворяют требованиям и позволяют преодолеть недостатки, приведенные во вступительной части данного описания применительно к уровню техники.

В связи с этим, так как отделка стороны, на которую наносят рисунок, и формование изделий происходят одновременно, общее время производства и, следовательно, стоимость изделий значительно уменьшаются.

Способ и пресс по настоящему изобретению также позволяют достичь следующего:

выполнить эстетически привлекательную отделку, так как рисунок, по крайней мере, частично проникает в базовый керамический материал, что позволяет получать гладкий рисунок и практически эффект трехмерного изображения,

отделывать любую поверхность без ограничений, накладываемых формой, которая может содержать вогнутые и выпуклые участки, и без ограничений в используемых красках.

Нельзя не учитывать также и то, что рисунки (отделка), получаемые при помощи способа и пресса по настоящему изобретению, характеризуются повышенной износостойкостью и устойчивостью к воздействию кислот, так как рисунок расположен под глазурью.

Специалист в данной области может выполнить многочисленные модификации и различные варианты описанного способа и пресса для удовлетворения специальных требований, все из которых, однако, будут находиться в рамках охраны настоящего изобретения, как они определены в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КОНТРОЛЯ УПЛОТНЕНИЯ ПОСРЕДСТВОМ ИЗОСТАТИЧЕСКИХ ФОРМ | 2006 |

|

RU2441750C2 |

| ИЗОСТАТИЧЕСКИЙ ШТАМП ДЛЯ ФОРМОВАНИЯ ПЛИТКИ | 2007 |

|

RU2440236C2 |

| УСТРОЙСТВА, СИСТЕМА И СПОСОБЫ ФОРМОВАНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ И ПРЕССОВАННЫЕ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ПРЕССОВАНИЕМ С ПОМОЩЬЮ ЭТИХ УСТРОЙСТВ И СПОСОБОВ | 2011 |

|

RU2603146C2 |

| СПОСОБ ФОРМОВАНИЯ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2401736C2 |

| СПОСОБ ФОРМОВКИ ЛИТЕЙНЫХ ФОРМ | 2007 |

|

RU2456116C2 |

| ФОРМА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С НЕПЛОСКИМ ПОПЕРЕЧНЫМ СЕЧЕНИЕМ | 2020 |

|

RU2813831C2 |

| Способ декорирования керамических изделий | 1980 |

|

SU908616A1 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| Способ изготовления отделочной плитки | 1988 |

|

SU1602759A1 |

| ШТАМП ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2664093C1 |

Изобретение относится к области формования. Способ одновременного формования и отделки керамических изделий, в котором выполняют следующие стадии: приводят в состояние готовности пресс; натягивают на первый штамп рамку, снабженную эластично деформируемой мембраны; приводят пресс в сведенное положение; загружают в полость керамический материал и подвергают его прессованию; извлекают изделие. Система для одновременного формования и отделки керамических изделий содержит пресс, эластично деформируемую мембрану и приспособления для натягивания мембраны. Технический результат заключается в повышении качества получаемых изделий. 2 н. и 18 з.п. ф-лы, 6 ил.

1. Способ одновременного формования и отделки керамических изделий, в котором выполняют следующие стадии: а) приводят в состояние готовности пресс (1), содержащий первый штамп (2) и второй штамп (3), выполненные с возможностью перемещения из разведенного положения в сведенное положение, в котором образуется формовочная полость (4), и наоборот б) натягивают на первый штамп (2) рамку (5), снабженную эластично деформируемой мембраной (6), так, чтобы она была расположена в полости (4), при этом мембрана (б) частично покрыта используемым для отделки материалом, который нанесен на ту сторону мембраны, которая обращена ко второму штампу (3), в) приводят пресс (1) в сведенное положение, при этом рамка (5) остается поверх первого штампа (2), г) загружают в полость (4) керамический материал и подвергают его прессованию для образования изделия, при этом мембрана (6) расположена между первым штампом (2) и керамическим материалом так, что используемый для отделки материал переносится непосредственно с мембраны (6) на керамический материал, д) возвращают пресс (1) в разведенное положение и извлекают декорированное керамическое изделие и рамку (5).

2. Способ по п.1, отличающийся тем, что первый штамп (2) изготовлен из пористого материала.

3. Способ по п.2, отличающийся тем, что до выполнения стадии в) ту сторону мембраны (6), которая не содержит используемого для отделки материала, приводят в состояние прикрепления к первому штампу (2) посредством вакуума, созданного через первый штамп (2).

4. Способ по п.1, отличающийся тем, что второй штамп (3) является штампом изостатического типа.

5. Способ по п.4, отличающийся тем, что второй штамп (3) выполняет прессование согласно стадии г) посредством подаваемой под давлением жидкости, размещенной за эластичной стенкой.

6. Способ по п.1, отличающийся тем, что используемый для отделки материал содержит краски для керамики.

7. Способ по п.6, отличающийся тем, что краски для керамики нанесены на мембрану (6) посредством шелкотрафаретной печати.

8. Способ по п.7, отличающийся тем, что краски для керамики, нанесенные на мембрану (6), подвергают воздействию струи пара до того, как рамку (5) натягивают на первый штамп (2).

9. Способ по п.1, отличающийся тем, что керамический материал, загружаемый на стадии г), находится в форме измельченного порошка.

10. Способ по п.1, отличающийся тем, что во время загрузки керамического материала на стадии г) полость (4) помещают под вакуум, отводя воздух, содержащийся в керамическом материале.

11. Способ по п.1, отличающийся тем, что керамический материал, прессуемый на стадии г), подвергают воздействию давления, составляющего около 400 бар.

12. Способ по п.1, отличающийся тем, что декорированное керамическое изделие, полученное на стадии д), подвергают окончательному глазурованию так, что рисунок будет расположен под глазурью.

13. Система для одновременного формования и отделки керамических изделий, содержащая пресс, содержащий первый штамп (2) и второй штамп (3), выполненные с возможностью перемещения из разведенного положения в сведенное положение, в котором образуется формовочная полость (4), и наоборот, эластично деформируемую мембрану (б) и приспособления для натягивания мембраны (6) на первый штамп (2), отличающаяся тем, что мембрана (6) поддерживается рамкой (5), при этом система содержит приспособления для натягивания и удерживания рамки (5), выровненной по отношению к первому штампу (2) и второму штампу (3), когда они находятся в сведенном положении, так что мембрана расположена в полости (4), в которой подвергается прессованию керамический материал, используемый для формования декорированного изделия.

14. Система по п.13, отличающаяся тем, что первый штамп (2) изготовлен из пористого материала.

15. Система по п.14, отличающаяся тем, что система для отсасывания воздуха связана с первым штампом (2) и служит для создания вакуума между штампом и натянутой на него мембраной (6).

16. Система по п.13, отличающаяся тем, что второй штамп (3) является штампом изостатического типа.

17. Система по п.13, отличающаяся тем, что мембрана (6) изготовлена из эластичного силикона или полиуретана.

18. Система по п.13, отличающаяся тем, что приспособления для натягивания мембраны (6) на первый штамп (2) содержат каретку (9), которая может скользить как в направлении, перпендикулярном направлению перемещения штампов (2, 3), так и параллельно направлению их перемещения, при этом каретка (9) содержит первые и вторые соединительные приспособления, причем первые соединительные приспособления установлены для того, чтобы принимать декорированную мембрану (6) и помещать ее в формовочную полость (4), а вторые соединительные приспособления установлены для того, чтобы принимать использованную мембрану (6) из полости (4) и перемещать ее к приспособлениям для удаления.

19. Система по п.18, отличающаяся тем, что первые и вторые соединительные приспособления содержат систему для захвата типа магнита (16).

20. Система по п.18, отличающаяся тем, что вторые соединительные приспособления снабжены парой колес (18), расположенных так, чтобы взаимодействовать с изогнутыми ребрами (17) так, чтобы переворачивать мембрану (6) до ее перемещения к приспособлениям для удаления.

Приоритет по пунктам:

02.08.2004 по пп.1-20.

| DE 3446175 A1, 26.06.1986 | |||

| Устройство для вибрирования глиномассы к ленточному прессу | 1980 |

|

SU903111A1 |

| US 4501714 A, 26.02.1985 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2009-12-10—Публикация

2005-07-28—Подача