Изобретение относится к конвейеростроению, а именно к приводньм барабанам ленточных конвейеров и может быть использовано на наклонных ленточных конвейерах, которые при загруженной ленте работают в силовом или тормозном режимах.

Известен приводной барабан ленточного конвейера (прототип), содержащий вал с закрепленными на нем ступицами, диски, обечайку с закрепленной на ней футеровкой с возможностью ее огибания конвейерной лентой (Проектирование и конструирование транспортных машин и комплексов, под ред. И.Г.Штокмана. М.: Недра, 1986, с. 157-158, рис.8.7).

Футеровка барабана может быть выполнена из резины, пластмассы, цинка, алюминиевого сплава. Максимальное значение коэффициента сцепления конвейерной ленты с приводным барабаном и максимальная тяговая способность приводного барабана обеспечивается, как показали исследования при выполнении футеровки из алюминиевых сплавов. Его величина может доходить до 0,7, что более чем в 1,5 раза больше, чем при резиновой футеровке. Однако при этом за счет упругого проскальзывания конвейерной ленты тяговое передаваемое приводным барабаном тяговое усилие существенно снижается. В этом случае при необходимости обеспечения значительного тягового усилия используются многобарабанные приводы. В то же время при техническом решении, обеспечивающем удовлетворительные показатели привода по истираемости футеровки, актуально применение футеровок с максимальным значением коэффициентов трения при взаимодействии с конвейерной лентой. Это позволит в ряде случаев отказаться от применения многобарабанных приводов и упростить конструкцию конвейера, существенно снизив его стоимость и систему управления.

Техническим результатом изобретения является обеспечение повышение тяговой способности приводного барабана ленточного конвейера при минимальном износе футеровки из материала с высоким коэффициентом трения между ним и конвейерной лентой за счет передачи тягового усилия конвейерной ленте при коэффициенте сцепления, близком к коэффициенту трения покоя.

Технический результат достигается тем, что в приводном барабане ленточного конвейера, содержащем вал с закрепленными на нем ступицами, обечайку с закрепленной на ней футеровкой из материала с максимальным значением коэффициента трения между ним и конвейерной лентой с возможностью огибания приводного барабана конвейерной лентой, согласно изобретению обечайка выполнена из размещенных с зазорами относительно друг друга отдельных элементов, каждый из которых двумя плоскими пружинами связан со ступицами с возможностью прогиба пружин в направлении вращения приводного барабана, при этом на ступицах между плоскими пружинами закреплены радиально ориентированные в сторону обечайки штыри с винтовой нарезкой на их концах, а на штырях размещены с возможностью опирания на ступицы сменные втулки с опирающимися на них ориентированными параллельно валу приводного барабана прямоугольными в плане сменными пластинами трапецеидального поперечного сечения, соответствующего ориентации смежных плоских пружин, пластины выполнены с отверстиями для размещения в них штырей и с возможностью взаимодействия каждой пластины со смежными плоскими пружинами и фиксации пластин на штырях с помощью нажимных гаек, при этом параметры приводного барабана выбраны из соотношений

δ>λ, λ=1/3Тl(Е J)-1)[ехр(µα)-1][exp(µα)]-1, α=2π/n,

где δ - зазор между смежными элементами обечайки приводного барабана, м, T - максимальное натяжение конвейерной ленты в точке ее сбегания с приводного барабана, Н, λ - упругое удлинение конвейерной ленты при натяжении Т, l - расстояние между точкой защемления плоской пружины на ступице и цилиндрической поверхностью приводного барабана, м, Е - модуль продольной упругости материала плоской пружины, Н/м2, J - осевой момент инерции плоской пружины, м4, µ - коэффициент сцепления конвейерной ленты с футеровкой приводного барабана, α - центральный угол между плоскими пружинами смежных элементов обечайки приводного барабана, рад, n - количество элементов обечайки приводного барабана.

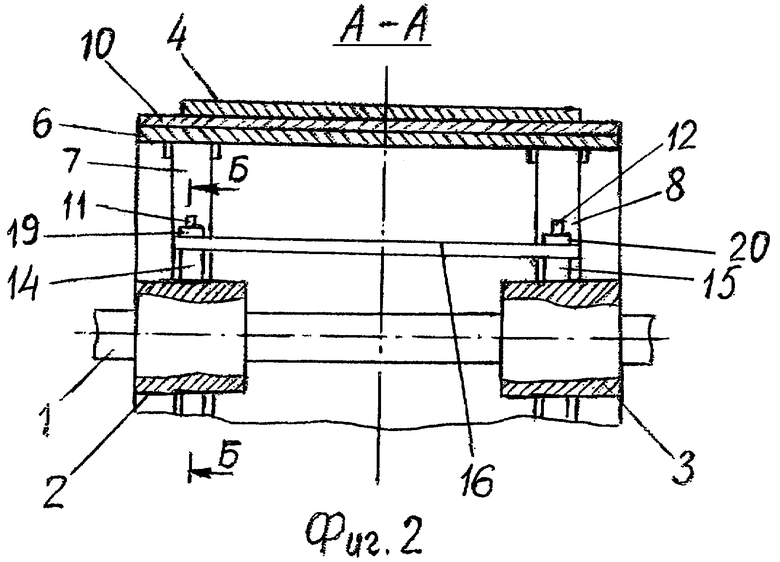

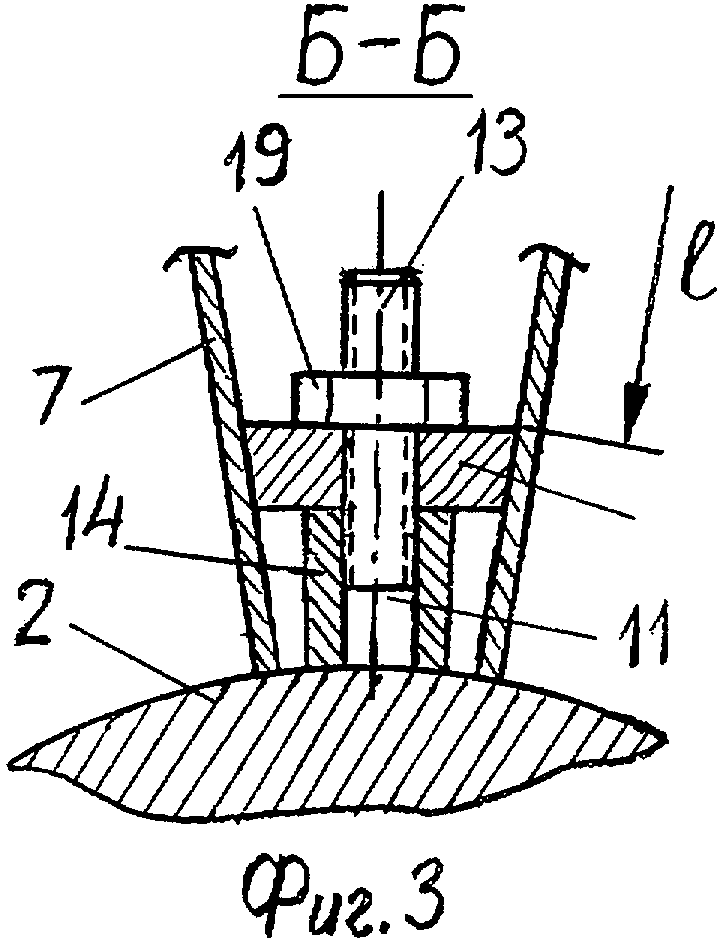

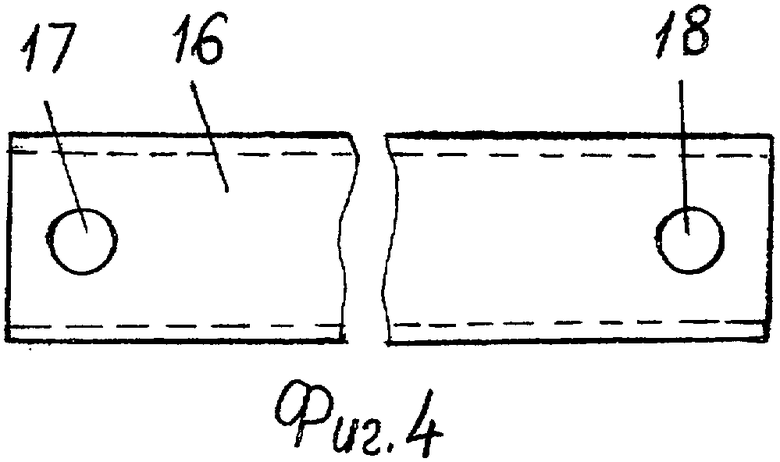

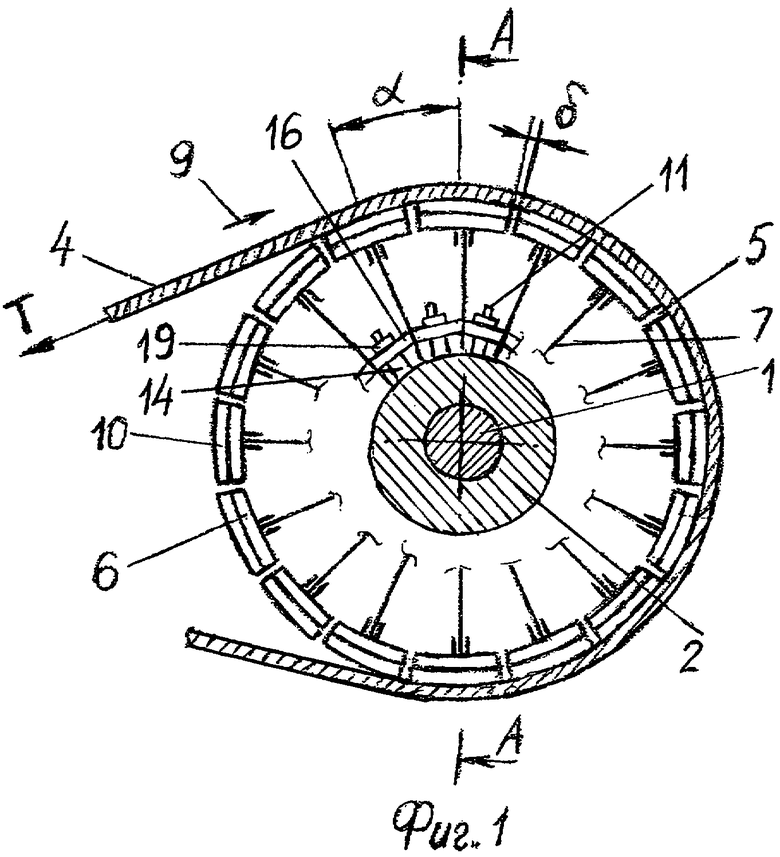

Приводной барабан ленточного конвейера представлен на фиг.1 - разрез по продольной оси конвейера, на фиг.2 - разрез А-А по фиг.1, на фиг.3 - разрез Б-Б по фиг.2, на фиг.4 - вид на пластину сверху.

Приводной барабан содержит вал 1 с закрепленными на нем о ступицами 2 и 3, обечайку с закрепленной на ней футеровкой с возможностью огибания приводного барабана конвейерной лентой 4. Обечайка выполнена из размещенных с зазорами 5 относительно друг друга отдельных элементов 6, каждый из которых двумя плоскими пружинами 7 и 8 связан со ступицами 2 и 3 с возможностью прогиба пружин 7 и 8 в направлении, противоположном направлению 9 вращения приводного барабана при работе конвейера в силовом режиме (при транспортировании груза вверх) и в противоположном направлении - при работе конвейера в тормозном режиме (при транспортировании груза вниз. На элементах 6 обечайки закреплена футеровка 10 из материала с максимальным значением коэффициента трения между ним и конвейерной лентой 4. На ступицах 2 и 3 между плоскими пружинами 7 и 8 закреплены радиально ориентированные в сторону обечайки штыри 11 и 12 с винтовой нарезкой 13 на их концах. На штырях 11 и 12 размещены с возможностью опирания на ступицы 2 и 3 сменные втулки 14 и 15. На сменные втулки 14 и 15 опираются ориентированных параллельно валу 1 приводного барабана прямоугольные в плане сменные пластины 16 трапециидального поперечного сечения, соответствующего ориентации смежных плоских пружин 7 и 8. Пластины 16 выполнены с отверстиями 17 и 18 для размещения в них штырей 11 и 12. Каждая пластина 16 размещена с возможностью ее взаимодействия со смежными плоскими пружинами 7 и 8 и с возможностью фиксации пластин 16 на штырях 11 и 12 с помощью нажимных гаек 19 и 20. При этом параметры приводного барабана выбраны из следующих соотношений

δ>λ, λ=1/3T,l(EJ)-1)[exp(µα)]-1, α=2π/n,

где δ - зазор между смежными элементами обечайки приводного барабана, м, Т - максимальное натяжение конвейерной ленты в точке ее сбегания с приводного барабана, Н, λ - упругое удлинение конвейерной ленты при натяжении Т, l - расстояние между точкой защемления плоской пружины на ступице и цилиндрической поверхностью приводного барабана, м, Е - модуль продольной упругости материала плоской пружины, Н/м2, J - осевой момент инерции плоской пружины, м4, х - коэффициент сцепления конвейерной ленты с футеровкой приводного барабана, α - центральный угол между плоскими пружинами смежных элементов обечайки приводного барабана, рад, n - количество элементов обечайки приводного барабана.

Приводной барабан действует следующим образом. Перед эксплуатацией конвейера, а также при замене конвейерной ленты 4 на другую с отличными от предыдущей упругими свойствами производят наладку приводного барабана путем регулирования жесткости плоских пружин 7 и 8 для приведения их в соответствие с упругими свойствами навешиваемой на конвейер конвейерной ленты 4. Это обеспечивается за счет соответствующего подбора высоты сменных втулок 14 и 15 и соответствующих им сменных пластин 16, благодаря чему за счет изменения величины консоли l каждой плоской пружины 7 и 8 соответствующим образом изменяется и ее жесткость. При вращении приводного барабана ленточного конвейера при установившемся режиме работы под действием натяжения конвейерной ленты 4, увеличивающегося от минимального значения в точке сбегания (силовой режим) или набегания (тормозной режим) до максимального значения Т в точке набегания или сбегания (в зависимости от режима работы) элементы 6 с закрепленной на них футеровкой 10, например из алюминиевого сплава, отклоняются в направлении вращения приводного барабана на величину, пропорциональную натяжению ленты 4 в соответствующей точке дуги обхвата, за счет деформации плоских пружин 7 и 8. Благодаря этому при соответствующем приведенным выше рекомендациям выборе размеров сменных втулок 14 и 15 и сменных пластин 16 при заданных параметрах плоских пружин 7 и 8 взаимного смещения между конвейерной лентой 4 и футеровкой 10, закрепленной на элементах 6, практически не происходит. Поэтому тяговое усилие на приводном барабане реализуется при максимально возможном значении коэффициента сцепления между конвейерной лентой 4 и футеровкой 10. Это значение близко по своей величине к коэффициенту трения покоя. При этом практически также не происходит фрикционного износа как конвейерной ленты 4, так и футеровки 10 элементов 6 обечайки приводного барабана. По сравнению с футеровкой из резины на угле обхвата приводного барабана конвейерной лентой 4, например 220 градусов, тяговое усилие увеличивается не менее чем в 3 раза. Это позволит вместо двухбарабанного привода иметь однобарабанный привод.

Отличительные признаки изобретения обеспечивают повышение тяговой способности приводного барабана ленточного конвейера при минимальном износе футеровки из материала с высоким коэффициентом трения между ним и конвейерной лентой за счет передачи тягового усилия конвейерной ленте при коэффициенте сцепления, близком к коэффициенту трения покоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ БАРАБАН ДЛЯ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2375287C1 |

| ПРИВОДНОЙ БАРАБАН ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2375288C1 |

| ПРИВОДНОЙ БАРАБАН ЛЕНТОЧНОГО КОНВЕЙЕРА | 2007 |

|

RU2350541C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405727C1 |

| Приводной барабан ленточного конвейера | 1982 |

|

SU1052451A1 |

| ПРИВОДНОЕ УСТРОЙСТВО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2004 |

|

RU2270151C1 |

| Приводной барабан ленточного конвейера | 1981 |

|

SU969618A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2008 |

|

RU2369550C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ЛЕНТОЧНОГО КОНВЕЙЕРА С РАЗМЕЩЕНИЕМ НЕРАБОЧЕЙ ВЕТВИ ЛЕНТЫ С ВОЗМОЖНОСТЬЮ ЕЕ ВЗАИМОДЕЙСТВИЯ С РОЛИКООПОРАМИ ГРУЗОНЕСУЩЕЙ ВЕТВИ ЛЕНТ | 2010 |

|

RU2456570C1 |

| Промежуточный привод ленточного конвейера | 1990 |

|

SU1808792A1 |

Приводной барабан содержит вал (1) со ступицами (2) и обечайку с футеровкой Обечайка выполнена из размещенных с зазорами (5) относительно друг друга отдельных элементов (6) с закрепленной на них футеровкой. Каждый из элементов двумя плоскими пружинами (7) связан со ступицами с возможностью прогиба пружин в направлении вращения приводного барабана. На ступицах между плоскими пружинами закреплены радиально ориентированные в сторону обечайки штыри (11). На штырях размещены с возможностью опирания на ступицы втулки (14) с опирающимися на них ориентированных параллельно валу приводного барабана пластинами (16). Параметры приводного барабана выбраны из соотношений δ>λ, λ=1/3 Т l (Е J)-1)[exp(µa)-1][exp(µα)]-1, α=2 π/n, где δ - зазор между смежными элементами обечайки приводного барабана, м, Т - максимальное натяжение конвейерной ленты в точке ее сбегания с приводного барабана, Н, λ - упругое удлинение ленты при натяжении Т, l - расстояние между точкой защемления плоской пружины на ступице и цилиндрической поверхностью приводного барабана, м, Е - модуль продольной упругости материала плоской пружины, Н/м2, J - осевой момент инерции плоской пружины, м4, µ - коэффициент сцепления конвейерной ленты с футеровкой приводного барабана, α - центральный угол между плоскими пружинами смежных элементов обечайки приводного барабана, рад, n - количество элементов обечайки приводного барабана. Обеспечивается повышение тяговой способности приводного барабана при минимальном износе футеровки. 4 ил.

Приводной барабан ленточного конвейера, содержащий вал с закрепленными на нем ступицами, обечайку с закрепленной на ней футеровкой из материала с максимальным значением коэффициента трения между ним и конвейерной лентой с возможностью огибания приводного барабана конвейерной лентой, отличающийся тем, что обечайка выполнена из размещенных с зазорами друг относительно друга отдельных элементов, каждый из которых двумя плоскими пружинами связан со ступицами с возможностью прогиба пружин в направлении вращения приводного барабана, при этом на ступицах между плоскими пружинами закреплены радиально ориентированные в сторону обечайки штыри с винтовой нарезкой на их концах, а на штырях размещены с возможностью опирания на ступицы сменные втулки с опирающимися на них ориентированных параллельно валу приводного барабана прямоугольными в плане сменными пластинами трапецеидального поперечного сечения, соответствующего ориентации смежных плоских пружин, пластины выполнены с отверстиями для размещения в них штырей и с возможностью взаимодействия каждой пластины со смежными плоскими пружинами и фиксации пластин на штырях с помощью нажимных гаек, при этом параметры приводного барабана выбраны из соотношений

δ>λ, λ=1/3 Т l (Е J)-1)[exp(µa)-1][exp(µα)]-1, α=2 π/n,

где δ - зазор между смежными элементами обечайки приводного барабана, м; Т - максимальное натяжение конвейерной ленты в точке ее сбегания с приводного барабана, Н; λ - упругое удлинение конвейерной ленты при натяжении Т; l - расстояние между точкой защемления плоской пружины на ступице и цилиндрической поверхностью приводного барабана, м; Е - модуль продольной упругости материала плоской пружины, Н/м2; J - осевой момент инерции плоской пружины, м4; µ - коэффициент сцепления конвейерной ленты с футеровкой приводного барабана; α - центральный угол между плоскими пружинами смежных элементов обечайки приводного барабана, рад; n - количество элементов обечайки приводного барабана.

| ПРИВОДНОЙ БАРАБАН ЛЕНТОЧНОГО КОНВЕЙЕРА | 2007 |

|

RU2350541C1 |

| Устройство для уборки просыпи под конвейером | 1980 |

|

SU988699A2 |

| Электромагнитный структуроскоп | 1980 |

|

SU894545A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА МИКРОБИОЛОГИЧЕСКИХ ОБЪЕКТОВ В ПРОЦЕССЕ ИХ КУЛЬТИВИРОВАНИЯ | 2007 |

|

RU2401308C2 |

Авторы

Даты

2009-12-10—Публикация

2008-11-21—Подача