Изобретение относится к конвейеростроению, а именно к приводным барабанам ленточных конвейеров, и может быть использовано на наклонных ленточных конвейерах, которые при загруженной ленте работают в силовом или тормозном режимах.

Известен приводной барабан ленточного конвейера (прототип), содержащий вал с закрепленными на нем ступицами, диски, обечайку с закрепленной на ней футеровкой с возможностью ее огибания конвейерной лентой (Проектирование и конструирование транспортных машин и комплексов./ Под ред. И.Г.Штокмана. М., Недра, 1986, с.157-158, рис.8.7).

Футеровка барабана может быть выполнена из резины, пластмассы, цинка, алюминиевого сплава. Однако даже при максимальном значении коэффициента сцепления за счет упругого проскальзывания конвейерной ленты тяговое усилие передается при коэффициенте трения скольжения, при котором величина тягового усилия существенно снижается. Поэтому при необходимости обеспечения значительного тягового усилия используются многобарабанные приводы. В то же время при техническом решении, обеспечивающем удовлетворительные показатели привода по истираемости футеровки, безусловно актуально применение футеровок с максимальным значением коэффициентов трения при взаимодействии с конвейерной лентой. Это позволит в ряде случаев отказаться от применения многобарабанных приводов и упростить конструкцию конвейера, существенно снизив его стоимость и систему управления.

Техническим результатом изобретения является обеспечение повышение тяговой способности приводного барабана ленточного конвейера при минимальном износе футеровки из материала с высоким коэффициентом трения между ним и конвейерной лентой за счет передачи тягового усилия конвейерной ленте при коэффициенте сцепления, близком к коэффициенту трения покоя.

Технический результат достигается тем, что в приводном барабане ленточного конвейера, содержащем вал с закрепленными на нем ступицами, обечайку с закрепленной на ней футеровкой из материала с максимальным значением коэффициента трения между ним и конвейерной лентой с возможностью огибания приводного барабана конвейерной лентой, согласно изобретению, обечайка выполнена из размещенных с зазорами друг относительно друга отдельных элементов, каждый из которых двумя плоскими пружинами связан со ступицами с возможностью прогиба пружин под действием натяжения конвейерной ленты, при этом на ступицах между смежными плоскими пружинами закреплены упоры, ориентированные параллельно плоским пружинам и расположенные относительно каждой плоской пружины со стороны, в направлении которой прогибается плоская пружина при работе конвейера, а между упорами и соответствующими плоскими пружинами, закрепленными на обеих ступицах, размещены с возможностью смещения в вертикальной плоскости и фиксации стопорными винтами ориентированные параллельно валу приводного барабана пластины, которые в плане имеют П-образную форму с возможностью охвата с минимальными зазорами своими поперечинами каждой пары плоских пружин с наружной их стороны, при этом параметры приводного барабана выбраны из соотношений

δ>λ, λ=1/3 Т l (Е J)-1) [ехр (µα)-1] [ехр (µα)]-1, α=2 π/n,

где δ - зазор между смежными элементами обечайки приводного барабана, м, Т - максимальное натяжение конвейерной ленты в точке ее сбегания с приводного барабана, Н, λ - упругое удлинение конвейерной ленты при натяжении Т, l - расстояние между точкой защемления плоской пружины на ступице и цилиндрической поверхностью приводного барабана, м, Е - модуль продольной упругости материала плоской пружины, Н/м2, J - осевой момент инерции плоской пружины, м4, µ - коэффициент сцепления конвейерной ленты с футеровкой приводного барабана, α - центральный угол между плоскими пружинами смежных элементов обечайки приводного барабана, рад, n - количество элементов обечайки приводного барабана.

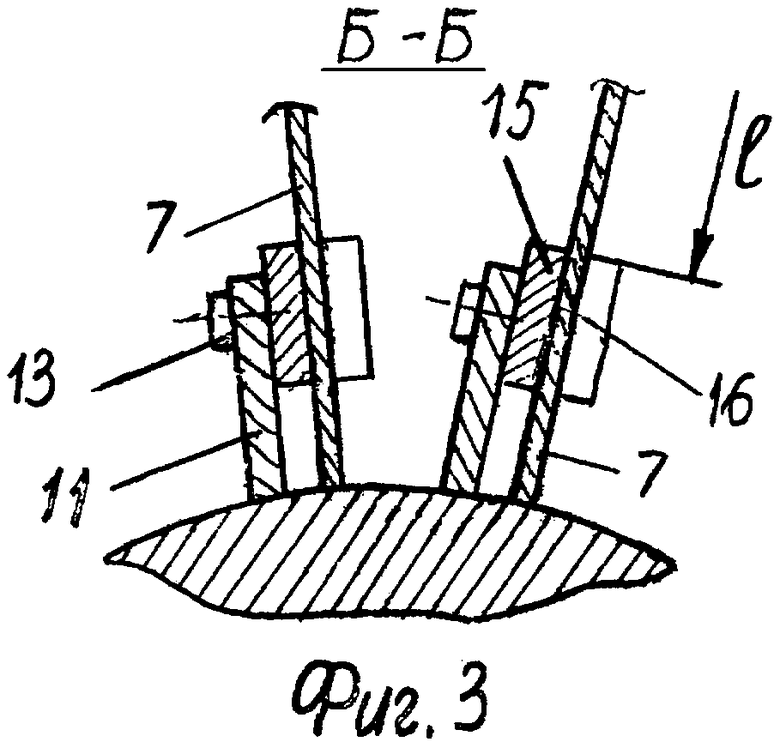

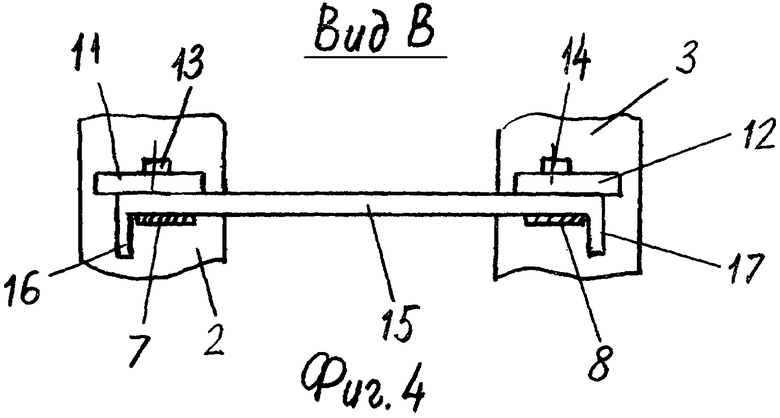

Приводной барабан для ленточного конвейера представлен на фиг.1 - разрез по продольной оси конвейера, на фиг.2 - разрез А-А по фиг.1, на фиг.3 - разрез Б-Б по фиг.2, на фиг.4 - вид В по фиг.2.

Приводной барабан содержит вал 1 с закрепленными на нем ступицами 2 и 3, обечайку с закрепленной на ней футеровкой с возможностью огибания приводного барабана конвейерной лентой 4. Обечайка выполнена из размещенных с зазорами 5 друг относительно друга отдельных элементов 6, каждый из которых двумя плоскими пружинами 7 и 8 связан со ступицами 2 и 3 с возможностью прогиба пружин 7 и 8 в сторону, противоположную направлению 9 вращения приводного барабана при работе конвейера в силовом режиме (при транспортировании груза вверх). При работе конвейера в тормозном режиме (при транспортировании груза вниз) со сменой направления вращения на противоположное плоские пружины 7 и 8 прогибаются в направлении вращения приводного барабана. На элементах 6 обечайки закреплена футеровка 10 из материала с максимальным значением коэффициента трения между ним и конвейерной лентой 4. На ступицах 2 и 3 между смежными плоскими пружинами 7 и 8 закреплены упоры 11 и 12, ориентированные параллельно плоским пружинам 7 и 8 и расположенные относительно каждой плоской пружины со стороны, в направлении которой прогибается плоская пружина при работе конвейера. Между упорами 11 и 12 и соответствующими плоскими пружинами 7 и 8, закрепленными на обеих ступицах 2 и 3, размещены с возможностью смещения в вертикальной плоскости и фиксации стопорными винтами 13 и 14 ориентированные параллельно валу 1 приводного барабана пластины 15. Пластины 15 в плане имеют П-образную форму с возможностью охвата с минимальными зазорами своими поперечинами 16 и 17 каждой пары плоских пружин 7 и 8 с наружной их стороны. При этом параметры приводного барабана выбраны из следующих соотношений

δ>λ, λ=1/3 Т l (Е J)-1) [ехр (µα)-1] [ехр (µα)]-1, α=2 π/n,

где δ - зазор между смежными элементами обечайки приводного барабана, м, Т - максимальное натяжение конвейерной ленты в точке ее сбегания с приводного барабана, Н, λ - упругое удлинение конвейерной ленты при натяжении Т, l - расстояние между точкой защемления плоской пружины на ступице и цилиндрической поверхностью приводного барабана, м, Е - модуль продольной упругости материала плоской пружины, Н/м2, J - осевой момент инерции плоской пружины, м4, µ - коэффициент сцепления конвейерной ленты с футеровкой приводного барабана, α - центральный угол между плоскими пружинами смежных элементов обечайки приводного барабана, рад, n - количество элементов обечайки приводного барабана.

Приводной барабан действует следующим образом. Перед эксплуатацией конвейера, а также при замене конвейерной ленты 4 на другую с отличными от предыдущей упругими свойствами производят наладку приводного барабана путем регулирования жесткости плоских пружин 7 и 8 для приведения их в соответствие с упругими свойствами навешиваемой на конвейер конвейерной ленты 4. Это обеспечивается за счет соответствующего смещения пластин 15 в вертикальной плоскости относительно плоских пружин 1 и 8 и упоров 11 и 12 вверх или вниз и фиксации их в этом положении стопорными винтами 13 и 14. Благодаря этому изменяется величина консолей l плоских пружин 7 и 8 (см. фиг.3). За счет изменения величины консоли l каждой плоской пружины 7 и 8 соответствующим образом изменяется и их жесткость. При вращении приводного барабана ленточного конвейера при установившемся режиме работы (силовом или тормозном) под действием натяжения конвейерной ленты 4, увеличивающегося от минимального значения в точке сбегания (силовой режим) или набегания (тормозной режим) до максимального значения Т в точке набегания или сбегания (в зависимости от режима работы) элементы 6 с закрепленной на них футеровкой 10, например из алюминиевого сплава, отклоняются в сторону на величину, пропорциональную натяжению ленты 4 в соответствующей точке дуги обхвата, за счет деформации плоских пружин 7 и 8. Благодаря этому за счет регулирования величины жесткости плоских пружин 7 и 8 в соответствии с приведенными выше рекомендациями при заданных параметрах плоских пружин 7 и 8 взаимного смещения между конвейерной лентой 4 и футеровкой 10, закрепленной на элементах 6, практически не происходит. Поэтому тяговое усилие на приводном барабане реализуется при максимально возможном значении коэффициента сцепления между конвейерной лентой 4 и футеровкой 10. Это значение близко по своей величине к коэффициенту трения покоя. При этом практически также не происходит фрикционного износа как конвейерной ленты 4, так и футеровки 10 элементов 6 обечайки приводного барабана. По сравнению с футеровкой из резины на угле обхвата приводного барабана конвейерной лентой 4, например 220°, тяговое усилие увеличивается не менее чем в 3 раза. Это позволит вместо двухбарабанного привода иметь однобарабанный привод.

Отличительные признаки изобретения обеспечивают повышение тяговой способности приводного барабана для ленточного конвейера при минимальном износе футеровки из материала с высоким коэффициентом трения между ним и конвейерной лентой за счет передачи тягового усилия конвейерной ленте при коэффициенте сцепления, близком к коэффициенту трения покоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИВОДНОЙ БАРАБАН ДЛЯ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2375287C1 |

| ПРИВОДНОЙ БАРАБАН ЛЕНТОЧНОГО КОНВЕЙЕРА | 2008 |

|

RU2375289C1 |

| ПРИВОДНОЙ БАРАБАН ЛЕНТОЧНОГО КОНВЕЙЕРА | 2007 |

|

RU2350541C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405727C1 |

| ПРИВОДНОЕ УСТРОЙСТВО ЛЕНТОЧНОГО КОНВЕЙЕРА | 2004 |

|

RU2270151C1 |

| Приводной барабан ленточного конвейера | 1981 |

|

SU969618A1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2008 |

|

RU2369550C1 |

| ДВУХКОНТУРНЫЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2013 |

|

RU2526640C1 |

| Промежуточный привод ленточного конвейера | 1990 |

|

SU1808792A1 |

| Приводной барабан ленточного конвейера | 1982 |

|

SU1052451A1 |

Приводной барабан содержит вал (1) со ступицами (2) и обечайку с футеровкой. Обечайка выполнена из размещенных с зазорами (5) друг относительно друга отдельных элементов (6) с закрепленной на них футеровкой. Каждый из элементов двумя плоскими пружинами (7) связан со ступицами с возможностью прогиба пружин в направлении вращения приводного барабана. На ступицах между смежными плоскими пружинами закреплены упоры. Между упорами и плоскими пружинами размещены П-образные пластины. Параметры приводного барабана выбраны из соотношений δ>λ, λ=1/3Tl(EJ)-1[ехр(µα)-1][exp(µα)]-1, α=2π/n, где δ - зазор между смежными элементами обечайки приводного барабана, м, Т - максимальное натяжение конвейерной ленты в точке ее сбегания с приводного барабана, Н, λ - упругое удлинение ленты при натяжении Т, l - расстояние между точкой защемления плоской пружины на ступице и цилиндрической поверхностью приводного барабана, м, E - модуль продольной упругости материала плоской пружины, Н/м2, J - осевой момент инерции плоской пружины, м4, µ - коэффициент сцепления конвейерной ленты с футеровкой приводного барабана, α - центральный угол между плоскими пружинами смежных элементов обечайки приводного барабана, рад, n - количество элементов обечайки приводного барабана. Обеспечивается повышение тяговой способности приводного барабана при минимальном износе футеровки. 4 ил.

Приводной барабан ленточного конвейера, содержащий вал с закрепленными на нем ступицами, обечайку с закрепленной на ней футеровкой из материала с максимальным значением коэффициента трения между ним и конвейерной лентой с возможностью огибания приводного барабана конвейерной лентой, отличающийся тем, что обечайка выполнена из размещенных с зазорами друг относительно друга отдельных элементов, каждый из которых двумя плоскими пружинами связан со ступицами с возможностью прогиба пружин в направлении вращения приводного барабана, при этом на ступицах между плоскими пружинами закреплены на ступицах между смежными плоскими пружинами закреплены упоры, ориентированные параллельно плоским пружинам и расположенные относительно каждой плоской пружины со стороны, в направлении которой прогибается плоская пружина при работе конвейера, а между упорами и соответствующими плоскими пружинами, закрепленными на обеих ступицах, размещены с возможностью смещения в вертикальной плоскости и фиксации стопорными винтами ориентированные параллельно валу приводного барабана пластины, которые в плане имеют П-образную форму с возможностью охвата с минимальными зазорами своими поперечинами каждой пары плоских пружин с наружной их стороны, при этом параметры приводного барабана выбраны из соотношений

δ>λ,λ=1/3Tl(EJ)-1[ехр(µα)-1][exp(µα)]-1, α=2π/n,

где δ - зазор между смежными элементами обечайки приводного барабана, м; Т - максимальное натяжение конвейерной ленты в точке ее сбегания с приводного барабана, Н; λ - упругое удлинение конвейерной ленты при натяжении Т; l - расстояние между точкой защемления плоской пружины на ступице и цилиндрической поверхностью приводного барабана, м; Е - модуль продольной упругости материала плоской пружины, Н/м2; J - осевой момент инерции плоской пружины, м4; µ - коэффициент сцепления конвейерной ленты с футеровкой приводного барабана; α - центральный угол между плоскими пружинами смежных элементов обечайки приводного барабана, рад; n - количество элементов обечайки приводного барабана.

| ПРИВОДНОЙ БАРАБАН ЛЕНТОЧНОГО КОНВЕЙЕРА | 2007 |

|

RU2350541C1 |

| Устройство для уборки просыпи под конвейером | 1980 |

|

SU988699A2 |

| Электромагнитный структуроскоп | 1980 |

|

SU894545A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА МИКРОБИОЛОГИЧЕСКИХ ОБЪЕКТОВ В ПРОЦЕССЕ ИХ КУЛЬТИВИРОВАНИЯ | 2007 |

|

RU2401308C2 |

Авторы

Даты

2009-12-10—Публикация

2008-11-17—Подача