Предметом данного изобретения является способ получения полиариленэфиркетонов, особенно способ для переработки реакционной смеси, полученной из галогенароматических соединений, фенолов, карбонатов и растворителя, и выделение чистого полиариленэфиркетона (ПАЭК), например полиэфирэфиркетона (ПЭЭК).

Получение полиариленэфиркетонов (ПАЭК) путем нуклеофильной поликонденсации бисфенолов и органических дигалогеновых соединений в пригодном растворителе при применении карбонатов щелочных или щелочноземельных металлов является известным процессом, который описан в большом количестве патентных заявок, например в европейских заявках на патент ЕР-А-0001879, ЕР-А-0182648 и ЕР-А-0244167. При проведении данного способа после окончания поликонденсации всегда присоединяется очень дорогостоящая промывка при выгрузке из реактора. Целью промывки является удаление из ПАЭК реакционного растворителя, неорганических солей, остаточных мономеров и других соединений. В ходе опытно-конструкторских работ по ПАЭК оказалось, что для способа и характеристик продукта предпочтительно, если в качестве органических дигалогенидов применяют дифторсоединения. Однако недостатком при применении дифторсоединений является образование труднорастворимых фторидов щелочных или щелочноземельных металлов в качестве побочных продуктов во время реакции. Более того, для поликонденсации в растворе должен применяться пригодный растворитель в относительно больших количествах, в расчете на весь реакционный состав, чтобы удерживать образовывающийся полимер в растворе также при высоких молярных массах. В литературе для такого применения чаще всего рекомендуют дифенилсульфон.

Повышенные количества побочных продуктов или растворителя в полимере приводят к различным техническим недостаткам конечных продуктов, то есть формованных деталей, полученных обычно путем литья под давлением или экструзии. Они образуют волнистость на поверхности, приводят к воздействию запаха, к образованию пузырей и к снижению механических характеристик материала. Более того, отдельные побочные продукты являются потенциально токсичными и могут привести к нанесению вреда здоровью. По этим причинам летучие составляющие удаляют из полимеров обычно до остаточного содержания менее чем 0,1%, в отдельных случаях также до остаточного содержания интервале ч.н.млн.

Естественно вышеуказанные побочные продукты или растворитель дифенилсульфон доставляют трудности при переработке. Все отличающиеся от полимера вещества могут отделяться от ПАЭК путем дорогостоящей промывки в различных растворителях (европейские заявки на патент ЕР-А-0244167, ЕР-А-0182648, ЕР-А-0297363, ЕР-А-0322151). Такие промывки соответствуют дополнительно твердожидкостному экстрагированию, так как побочные продукты и растворитель находятся не только вокруг полимера, а также в твердом полимере; в зависимости от температуры, гранулометрического состава материла, выгруженного из реактора, типа растворителя и т.д. они требуют очень много времени и больших количеств промывочного растворителя. Промывка полимеров пригодными растворителями также может проводиться при повышенной температуре и повышенном давлении (международная заявка на патент WO 02/096974); при этом, однако, при известных условиях могут слишком вредить продукту при продолжительных периодах выдерживания и высоких температурах. Кроме того, недостатком данных способов является то, что получают очень большие количества отработанной воды или растворителя, которые загружены небольшими количествами галогенидов металлов, остаточных мономеров или реакционного растворителя, и, следовательно, могут устраняться или перерабатываться только при больших затратах. При экономном количестве стадий промывки достижимое очищение напротив ограничено.

Наряду со способом промывки полимера известны следующие способы для отделения неорганических солей или реакционных растворителей. Для примера называют отделение неорганической соли путем фильтрации перед затвердеванием реакционной смеси (патенты США 5357040, 5288834, европейская заявка на патент ЕР-А-0297363), что, однако, на основе необходимых незначительных вязкостей делает необходимым большое количество реакционного растворителя, который затем должен дорогостояще удаляться. Отделение реакционного растворителя путем распылительной сушки (немецкая заявка на патент DE-A-4301543) или путем дегазации в экструдере также известно; оба способа, однако, не применяются для полного отделения реакционного растворителя, так как техническая реализация для распылительной сушки, в частности при наличии частично осажденных солей, является очень дорогостоящей или требуемое время обработки для дегазации в экструдере при нормальных температурах обработки от 350 до 420°С настолько продолжительно, что неизбежно приводит к термическому повреждению ПАЭК.

Осуществляемые в настоящее время промышленные способы получения включают, например, следующие стадии: поликонденсацию в растворе, выведение реакционного продукта из реактора при охлаждении, при необходимости, измельчение материала, выгружаемого из реактора в мельнице, повторная промывка ацетон/этанол/вода и сушка. Однако названные стадии способа обеспечивают, дополнительно к вышеназванным трудностям, высокие логистические затраты относительно различных растворителей и движения материала к мельницам, оттуда к емкостям для промывки, далее к сушилкам и т.д., что требует особенной тщательности при обработке твердых веществ, например, для предотвращения потерь продукта (пониженного выхода) и загрязнения. Более того, при данных аппаратурно и пространственно разделенных стадиях процесса переработки существует опасность, что из сухих составляющих материала, выгруженного из реактора, возникают опасные пылевоздушные смеси, которые представляют излишнюю взрывоопасность.

Итак, лежащая в основе данного изобретения задача состоит в том, чтобы избежать вышеназванных недостатков и найти лучшую переработку реакционной смеси, полученной в процессе получения ПАЭК.

Решением данной задачи является способ, который включает следующие стадии процесса:

a) взаимодействие ароматического дигалогенового соединения с бисфенолом и/или галогенфенолом в присутствии карбоната или гидрокарбоната щелочных и/или щелочноземельных металлов в высококипящем апротонном растворителе до получения ПАЭК,

b) мокрое дробление и одновременное предварительное экстрагирование затвердевшей реакционной смеси,

c) экстрагирование и фильтрация мокро дробленого продукта в нутч-фильтре, работающем под давлением, и

d) сушка экстрагированного продукта.

Пригодными ароматическими дигалогеновыми соединениями являются, например, 4,4'-дифторбензофенон, 4,4'-дихлорбензофенон, 4,4'-дихлордифенилсульфон, 4,4-дифтордифенилсульфон, 1,4-бис(4-фторбензоил)бензол, 1,4-бис(4-хлорбензоил)бензол, 4-хлор-4'-фторбензофенон и 4,4'-бис(4-фторбензоил)бифенил. Галогеновая группа активирована, в общем, пара-устойчивой группой карбонила или сульфонила. В случае пара-устойчивой группы карбонила галогеном является хлор или предпочтительно фтор; в случае пара-устойчивой группы сульфонила галогеном может быть фтор или хлор, причем из-за достаточной реактивности и низкой стоимости здесь, в общем, предпочтителен хлор в качестве галогена. Также могут применяться смеси различных дигалогеновых соединений.

Пригодными бисфенолами являются, например, гидрохинон, 4,4'-дигидроксибензофенон, 4,4'-дигидроксидифенилсульфон, 2,2'-бис(4-гидроксифенил)пропан, 4,4'-дигидроксибифенил, простой бис(4-гидроксифениловый)эфир, простой бис(4-гидроксифенил)тиоэфир, простой бис(4-гидроксинафтиловый)эфир, 1,4-дигидроксинафталин, 1,5-дигидроксинафталин или 2,6-дигидроксинафталин, 1,4-бис(4-гидроксибензоил)бензол, 4,4'-бис(4-гидроксибензоил)бифенил, простой 4,4'-бис(4-гидроксибензоил)дифениловый эфир или простой 4,4-бис(4-гидроксибензоилдифенил)тиоэфир. Разумеется, также могут применяться смеси различных бисфенолов.

Пригодными галогенфенолами являются, например, 4-(4'-хлорбензоил)фенол и 4-(4'-фторбензоил)фенол. Относительно выбора галогена действует похожая точка зрения, как для гигалогеновых соединений. Разумеется, также могут применяться смеси различных галогенфенолов или смеси галогенфенолов с смесью ароматического дигалогенового соединения и бисфенола в соотношении 1:1.

Пригодные карбонаты щелочных и щелочноземельных металлов и гидрокарбонаты щелочных и щелочноземельных металлов выводятся из лития, натрия, калия, рубидия, цезия, магния, кальция, стронция или бария. Обычно согласно уровню техники применяют смесь из карбоната натрия и карбоната калия.

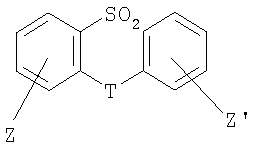

Высококипящим апротонным растворителем согласно уровню техники является предпочтительно соединение формулы

причем Т представляет прямую связь, один атом кислорода или два атома водорода; Z и Z' означают водород или группы фенила. Предпочтительно здесь речь идет о дифенилсульфоне.

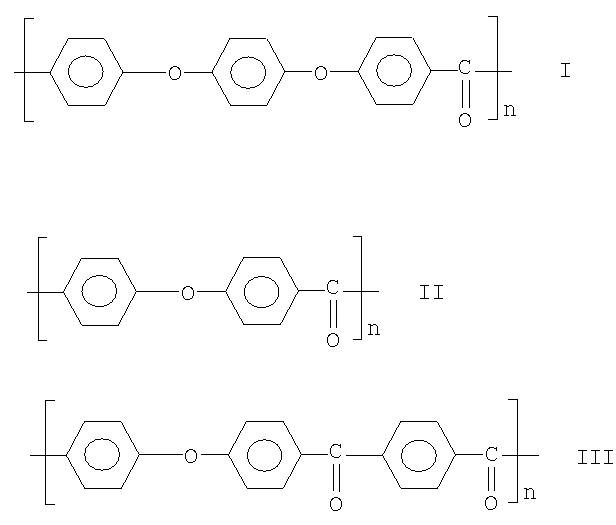

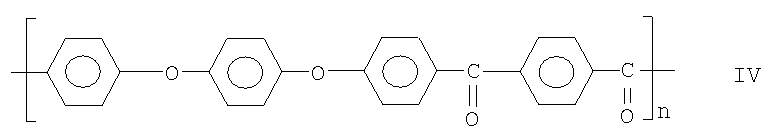

ПАЭК содержит элементы формул

(-Аr-Х) и (-Ar'-Y-),

причем Ar и Аr' представляют двухатомный ароматический остаток, предпочтительно 1,4-фенилен, 4,4'-бифенилен, а также 1,4-нафтилен, 1,5-нафтилен или 2,6-нафтилен. Х означает тянущую электроны группу, предпочтительно карбонил или сульфонил, в то время как Y означает другую группу, как О, S, CH2, изопропилиден или т.п. При этом, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и особенно предпочтительно, по меньшей мере, 80% групп Х должны представлять карбонильную группу, в то время как, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и особенно предпочтительно, по меньшей мере, 80% групп Y должны состоять из кислорода.

В особенно предпочтительном варианте осуществления 100% групп Х состоят из групп карбонила и 100% групп Y из кислорода. В данном варианте осуществления ПАЭК может означать, например, полиэфирэфиркетон (ПЭЭК; формула 1), полиэфиркетон (ПЭК; формула II), полиэфиркетонкетон (ПЭКК; формула III) или полиэфирэфиркетонкетон (ПЭЭКК; формула IV), тем не менее, конечно также возможно другое распределение групп карбонила и кислорода.

ПАЭК в общем является частично кристаллическим, что обнаруживается, например, в ДСК-анализе (дифференциально сканирующая калориметрия) путем нахождения кристаллической точки плавления Тm, которая согласно измерению в большинстве случаев находится около 300°С или выше. Однако, по существу, данное изобретение также применимо для аморфного ПАЭК. В общем, считается, что группы сульфонила, группы бифенилена, группы нафтилена или громоздкие группы Y, как, например, группа изопропилидена, уменьшают кристалличность.

На основании заявленной реактивности функциональных групп, а также плохой растворимости ПАЭК при низких температурах реакция проводится обычно в температурной области от приблизительно 200 до 400°С, причем предпочтителен интервал от приблизительно 250 до 350°С. Следующие детали проведения реакции нужно взять из вышеупомянутого уровня техники.

После проведения реакции реакционную смесь извлекают из реактора. Теперь реакционную смесь можно отверждать согласно всем известным методам. К ним относятся, например, быстрое охлаждение расплава в холодном растворителе, как, например, вода, осаждение путем добавки следующего растворителя, который действует в качестве осаждающего средства, или отверждение на охлажденной поверхности.

При последующем мокром дроблении затвердевшую реакционную смесь в дробилке, мельнице или диспергирующем устройстве поглощают в органическом растворителе, таком как, например, кетон, спирт, простой эфир, сложный эфир, ароматические соединения, или в воде и подвергают сильному сдвигу. По причинам целесообразности массовое соотношение растворителя к затвердевшей реакционной смеси находится в интервале от приблизительно 1:10 до около 20:1, предпочтительно в области от приблизительно 1:1 до около 10:1 и особенно предпочтительно в области от приблизительно 2:1 до около 4:1. В качестве дробилки или мельницы могут применяться все те, которые известны специалисту в данной области; например, ссылка на Vauck/Müller. Основные операции химической технологии. 10 издание, глава 5.1 (измельчение), Лейпциг: Немецкое издательство для промышленности основных материалов, 1994. Таким образом, могут применяться, например, щековые дробилки, конусные дробилки, валковые дробилки или ударно-отражательные дробилки для измельчения на приблизительно от 0,5 до 50 мм диаметра или ударно-отражательные мельницы, истирающие мельницы, шаровые мельницы, вибрационные мельницы, ножевые дробилки или струйные мельницы или диспергирующие устройства для измельчения на приблизительно от 50 до 500 мкм.

В возможном варианте осуществления мокрое дробление проводят в дробилке в присутствии растворителя (процесс дробления/процесс промывки).

В другом возможном варианте осуществления мокрое дробление проводят в мельнице в присутствии растворителя (процесс измельчения/процесс промывки). Данный образ действий предлагается тогда, когда затвердевшая реакционная смесь уже находится в предварительно измельченной форме или получают непосредственно в особой форме.

В следующем предпочтительном варианте осуществления затвердевшую реакционную смесь вначале предварительно измельчают в дробилке в присутствии или в отсутствие растворителя, после чего проводят непосредственное мокрое дробление в мельнице (процесс дробления/процесс измельчения/процесс промывки).

При мокром дроблении достигают не только дробления реакционной смеси, но и промывки и предварительного экстрагирования. Часть соли, выпавшей в виде побочного продукта и/или реакционного растворителя, удаляется уже здесь.

В предпочтительном варианте процесс измельчения/процесс промывки проводят с помощью диспергирующего устройства, погруженного в котел с мешалкой (который содержит пригодный растворитель, а также измельчаемый материал, выгруженный из реактора) с высокой силой сдвига. Для последнего может применяться, например, устройство, которое продается под названием DISPAX® или TURRAX® фирмы IKA-Werke GmbH & Со. KG в D-79219 Staufen.

Пригодными органическими растворителями для мокрого дробления и для последующего экстрагирования в нутч-фильтре, работающем под давлением, являются, например, ацетон, метилэтилкетон, метилизобутилкетон, метанол, этанол, изопропанол, н-бутанол или изо-бутанол, 2-метоксиэтанол, 1,2-диметоксиэтан, тетрагидрофуран, этилацетат, бензол, толуол, ксилол, а также их смеси. Однако в принципе также возможно применение каждого другого пригодного растворителя.

После мокрого дробления возникшую суспензию перекачивают в нутч-фильтр, работающий под давлением, или гидростатически сливают. Нутч-фильтр, работающий под давлением состоит из емкости, а также подвижных или неподвижных, присоединенных и/или установленных конструктивных элементов, выполненных из материала достаточной прочности, так что могут обладать давлением от, по меньшей мере, 1 бар, предпочтительно, по меньшей мере, 6 бар и особенно предпочтительно, по меньшей мере, 25 бар. Материал должен обладать достаточной химической стойкостью относительно применяемых загружаемых веществ и побочных продуктов, также при повышенной рабочей температуре. Нутч-фильтр, работающий под давлением, состоит предпочтительно из металла, как, например, высококачественная сталь (приблизительно высококачественная сталь 1.4571) или хастеллой, и имеет подвод и отвод для жидкостей, суспензий и твердых веществ. На дне нутч-фильтра устанавливают фильтрующий элемент, через который растворитель может вытекать наружу через конструктивную фильтровальную массу. В качестве фильтровального материала применяют все те, которые являются пригодными при условиях применения (температуры и среды), причем предпочтительными являются фильтровальные элементы из металла. Кроме того, нутч-фильтр, работающий под давлением, имеет предпочтительно устройство для ресуспендирования твердого вещества, предпочтительно мешалку или диспергатор. Для выгрузки твердого вещества устройство предпочтительно устанавливают непосредственно над фильтровальным материалом.

Модели нутч-фильтров, работающих под давлением, описывают, например, Vauck/Müller. Основные операции химической технологии. 10 издание, глава 4.1.3 (фильтрование и отжим), Лейпциг: Немецкое издательство для промышленности основных материалов, 1994.

Суспензию из мокрого дробления фильтруют в зависимости от размера частиц при давлении, например, от 1 до 10 бар. Затем полимерное твердое вещество в фильтре, работающем под давлением, без его обязательного раннего изъятия можно ресуспендировать, по меньшей мере, один раз органическим растворителем, таким как, например, кетон, спирт, простой эфир, сложный эфир или ароматические соединения и, по меньшей мере, один раз водой. Для ресуспендирования применяют установленную мешалку. Соотношение промывки, как и соотношение промывочного растворителя к твердому веществу, может варьироваться от 1:100 до 100:1. Экономический оптимум получают, если с используемым промывочным растворителем достигают еще измеримого обеднения побочных компонентов в полимере.

После ресуспендирования, которое может проводиться в интервале от 1 минуты до нескольких часов, можно осадить твердое вещество и фильтровать под давлением, например, от 1 до 10 бар. Температуры растворителя находятся между температурой окружающей среды и температурой кипения используемого растворителя при применяемом давлении, предпочтительно приблизительно при температуре кипения.

Затем фильтровальную массу можно сушить воздухом или инертным газом, или паром в нутч-фильтре, работающем под давлением. Альтернативно, твердое вещество также можно сушить в каждом сушильном устройстве, известном специалисту в данной области. Здесь называют, например, конвективные сушилки (например, лопастную сушилку) и контактные сушилки (сушилка с кантующей трубой).

Предложенный согласно изобретению способ можно комбинировать предпочтительным образом с одной или несколькими следующими стадиями процесса, которые поясняются далее:

а) удаление реакционного растворителя из реакционной смеси в присоединенном к реактору экструдере под вакуумом и последующее охлаждение и дробление экструдата в воде. При этом удаляется, по меньшей мере, 2%, по меньшей мере, 5%, по меньшей мере, 10%, по меньшей мере, 20%, по меньшей мере, 30%, по меньшей мере, 40%, по меньшей мере, 50% или, по меньшей мере, 60% реакционного растворителя. Обычно работают при температуре массы от 250 до 400°С, предпочтительно от 300 до 390°С, и при давлении от 0,1 до 950 мбар, предпочтительно от 50 до 500 мбар. Из-за высокой точки кипения здесь рационально только частичное удаление реакционного растворителя. Частичное удаление реакционного растворителя с помощью экструдера имеет, однако, преимущество, что при более позднем процессе промывки в целом необходимо меньше промывочного растворителя. Также сначала последующий процесс промывки/процесс измельчения складывается проще, так как используют меньшее количество реакционной смеси и так как она представлена уже в предварительно дробленой форме, например в виде гранулята.

b) выпуск содержимого реактора через насадку с помощью экструдера или шестеренного насоса и охлаждение и дробление полученного штранга в воде или пригодном другом растворителе, например спирте, как, например, этанол. Также здесь последующий процесс промывки/процесс измельчения складывается проще, так как используют реакционную смесь уже в предварительно дробленой форме, например в виде гранулята.

c) удаление неорганических солей из жидкой реакционной смеси путем фильтрации или центрифугирования. Это может происходить или путем отделения солей через фильтрацию или центрифугирование донного слива из реактора, или через непрерывное отделение солей из циркуляционного потока вокруг реактора в течение или после поликонденсации.

При солях здесь речь идет как о галогенидах, возникающих при реакции, например фториде натрия и фториде калия, так и о, при необходимости, используемом избытке основания, например карбонате натрия. Температура находится предпочтительно выше температуры затвердевания полимера, однако ниже температуры кипения реакционного растворителя при преобладающем давлении. При фильтрации донного слива способом, известным специалисту в данной области, находят оптимум между низкой вязкостью при высоких температурах и более простым строением фильтров для задачи разделения твердой и жидкой фаз при низких температурах.

Таким способом или полностью избегают или, по меньшей мере, отчетливо упрощают на основе уже сокращенного груза соли многостадийной и вместе с тем дорогостоящей промывки реакционной смеси водой для удаления солей.

d) разбрызгивание содержания реактора для получения частиц или гранул. Здесь особую реакционную смесь получают путем разбрызгивания жидкой реакционной смеси через насадку в охлажденную емкость. Причем возникают частицы, которые поддаются влиянию в величине и форме путем выбора параметров процесса. Таким образом, в процесс измельчения/процесс промывки подают уже особый материал, который уже обладает большой поверхностью.

e) распылительная сушка полученной в реакторе смеси для получения частиц при одновременном, по меньшей мере, частичном удалении реакционного растворителя и, возможно, присутствующих следующих летучих составляющих путем выпаривания. При этом реакционную смесь при высокой температуре выдавливают через подходящую насадку. Причем образуются частицы, которые поддаются влиянию в величине и форме путем выбора параметров процесса и, таким образом, могут быть пригодными к следующей переработке. Также здесь в процесс измельчения/процесс промывки подают уже особый материал, который уже обладает большой поверхностью.

f) затвердевание содержимого реактора при применении охлажденной, движущейся металлической ленты. Здесь реакционную смесь после выпуска из реактора закрепляют на охлажденной, движущейся металлической ленте (например, стальной ленте) в форме брикетов, пластинок, штрангов или пленок. Лента вращается вокруг двух валков и охлаждается снизу подходящей охлаждающей средой. Причем можно применять различные температурные зоны. При необходимости, в первой охлаждающей зоне температуру можно регулировать только немного ниже температуры реактора, причем затем через несколько температурных стадий от 20 до 120°С и предпочтительно от 40 до 100°С охлаждают далее. Процесс протекает непрерывно. В принципе, расплав, выведенный из реактора, в форме пленок, штрангов, пластинок или брикетов можно наносить на ленту с помощью распределительных устройств. При этом материал предпочтительно уже значительно определенно предварительно формуется и может подаваться в виде не содержащего пыли материала в процесс измельчения/процесс промывки.

g) прямая загрузка жидкого содержимого реактора в водяную ванну для затвердевания. При этом расплав добавляют в воду, которая, в общем, имеет температуру в области от 20 до 100°С. В результате быстрого охлаждения в затвердевшей реакционной смеси возникают внутренние напряжения, которые вызывают предпочтительно легкое измельчение в процессе измельчения/процессе промывки.

h) удаление соли из жидкой реакционной смеси путем жидкостно-жидкостного экстрагирования. Подходящий способ описывают в европейской заявке на патент ЕР-А 0292211, на которую здесь обязательная ссылка.

В особенно предпочтительном способе одну из стадий a), d) и е) комбинируют с одной из стадий с) и h), так что вначале происходит отделение соли. В частности, таким образом, при разбрызгивании согласно d) или е) борются с засорением насадки.

Благодаря применению аппарата для комбинированного процесса дробления/процесса промывки, процесса измельчения/процесса промывки или процесса дробления/процесса измельчения/процесса промывки, который дополнительно присоединен к нутч-фильтру, работающему под давлением, материал, выгруженный из реактора, предпочтительно измельчают в растворителе; вследствие чего исключается риск взрыва пыли и отчетливо сокращается объем материала, подвергающегося промывке, для присоединенной промывки в нутч-фильтре, работающем под давлением. Вследствие чего отчетливо сокращаются затраты на необходимое оборудование.

Благодаря применению нутч-фильтра, работающего под давлением, возможно проведение всех стадий промывки и, в принципе, также стадий сушки в одной емкости. Возможность промывок различными растворителями при повышенной температуре и повышенном давлении гарантирует сокращенное время промывки и/или лучшее промывочное действие.

Промытый и высушенный продукт представлен, в общем, в виде микропористых частиц. Он может применяться непосредственно в данной форме, например, в виде материала покрытия, однако также может быть гранулирован и при этом, при желании, переработан в компаунд путем добавки следующих веществ, таких как наполнители, пигменты, стабилизаторы, другие полимеры, технологические добавки и т.п. Подходящие компаунды, их получение и применение известно специалисту в данной области.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННОЙ СМЕСИ, ОБРАЗОВАННОЙ ПРИ ПОЛУЧЕНИИ ПОЛИАРИЛЕНЭФИРКЕТОНОВ НУКЛЕОФИЛЬНЫМ ПУТЕМ | 2007 |

|

RU2373230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРЭФИРКЕТОНА | 2018 |

|

RU2673242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРЭФИРКЕТОНА | 2021 |

|

RU2776849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛЕНЭФИРКЕТОНОВ | 2007 |

|

RU2446185C2 |

| Способ получения термостойких сополиэфиркетонов с улучшенными физико-механическими характеристиками | 2018 |

|

RU2680524C1 |

| МЕЛКОЗЕРНИСТЫЙ ПОРОШОК ПОЛИАРИЛЕНЭФИРКЕТОНА | 2005 |

|

RU2414483C2 |

| ПЛЕНКА ИЗ ПОЛИАРИЛЕНЭФИРКЕТОНА | 2010 |

|

RU2558576C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2008 |

|

RU2388768C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОГО КОМПОЗИТА И ПРИМЕНЕНИЕ ПЛЕНОЧНОГО КОМПОЗИТА, ИЗГОТОВЛЕННОГО ЭТИМ СПОСОБОМ | 2012 |

|

RU2606631C2 |

| ПОЛИАРИЛЕНЭФИРКЕТОНЫ | 2013 |

|

RU2556223C2 |

Изобретение относится к способу получения полиариленэфиркетонов, находящих широкое применение в химической промышленности. Описывается способ получения полиариленэфиркетона, включающий: взаимодействие ароматического дигалогенового соединения с бисфенолом и/или галогенфенолом в присутствии карбоната или гидрокарбоната щелочных и/или щелочноземельных металлов в высококипящем апротонном растворителе; мокрое дробление в присутствии подходящего органического растворителя и одновременное предварительное экстрагирование затвердевшей реакционной смеси; экстрагирование и фильтрацию мокро дробленого продукта в нутч-фильтре, работающем под давлением от 1 до 10 бар, и сушку экстрагированного продукта. Предложенный способ позволяет улучшить технологию переработки реакционной смеси, исключить потери и загрязнение продукта реакции. 3 з.п. ф-лы.

1. Способ получения полиариленэфиркетона, отличающийся тем, что содержит следующие стадии способа:

a) взаимодействие ароматического дигалогенового соединения с бисфенолом и/или галогенфенолом в присутствии карбоната или гидрокарбоната щелочных и/или щелочноземельных металлов в высококипящем апротонном растворителе до получения полиариленэфиркетона,

b) мокрое дробление и одновременное предварительное экстрагирование затвердевшей реакционной смеси,

c) экстрагирование и фильтрация мокродробленого продукта в нутч-фильтре, работающем под давлением, и

d) сушка экстрагированного продукта.

2. Способ по п.1, отличающийся тем, что полиариленэфиркетоном является полиэфирэфиркетон (ПЭЭК), полиэфиркетон (ПЭК), полиэфиркетонкетон (ПЭКК) или полиэфирэфиркетонкетон (ПЭЭКК).

3. Способ по п.1, отличающийся тем, что мокрое дробление проводят в дробилке, в мельнице или с помощью диспергирующего устройства.

4. Способ по одному из пп.1-3, отличающийся тем, что в нутч-фильтре, работающем под давлением, несколько раз экстрагируют мокродробленый продукт, причем мокродробленый продукт ресуспендируют, по меньшей мере, один раз органическим растворителем и, по меньшей мере, один раз водой.

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ДИНАМИЧЕСКИХДАВЛЕНИЙ | 1971 |

|

SU412498A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU244167A1 | |

| Печатный станок | 1961 |

|

SU143407A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 1994 |

|

RU2063404C1 |

Авторы

Даты

2009-12-10—Публикация

2005-11-18—Подача