Предлагаемое изобретение относится к области механизации путевого хозяйства железнодорожного транспорта и может быть использовано при ремонте (разборке с последующей сборкой из старогодных и новых материалов) звеньев железнодорожного пути на производственных базах путевых машинных станций.

Известен "Способ замены шпал железнодорожного пути и оборудование для замены шпал железнодорожного пути", патент РФ №2072016, МКИ Е01В 29/06, при котором шпалы вынимаются в сторону краном из-под приподнятых специальным устройством рельсов и аналогичным образом заменяются новыми. К недостаткам известного способа для работы при ремонте рельсовых звеньев на базе можно отнести то, что для его передвижения необходима нормальная рельсовая колея, которой после уборки шпал нет, кроме того, вытаскивание шпал в сторону может оказаться невозможным из-за стоящего рядом состава, да и крайне низкая производительность (цикл замены шпалы не должен превышать 15-20 секунд). Известны: "Устройство для смены шпал", а.с. СССР №1068570, кл. Е01В 29/10; "Устройство для смены шпал" а.с. СССР №850769, кл. Е01В 29/10 и ряд других, созданных с целью замены шпал в действующем пути, которые имеют такие же недостатки, либо часть из них.

Известен "Шпалораскладчик", а.с. СССР №658204, кл. Е01В 29/06. Пакет шпал краном подается на опоры, нижний ряд отсекается и подается на цепной конвейер, после чего шпалы раскладываются шпалораскладчиком на стендовый путь. Недостатком шпалораскладчика является то, что с его помощью нельзя укладывать шпалы выборочно, а только подряд, так как конвейер не может быть поднят на высоту, большую, чем высота шпалы. Кроме того, этот шпалораскладчик непригоден для выполнения операций по уборке шпал.

Известно устройство для раскладки железобетонных шпал в ряд (Звеносборочные и звеноразборочные комплексы производственных баз ПМС: Учебное пособие для вузов ж.-д. транспорта. / Под ред. С.Г.Штарева. - М.: Маршрут, 2006. - с.51 - 53, рис.2.7. - принято за прототип), основой которого является пространственная портальная рама, перемещающаяся от привода по рельсам объемлющего пути на колесных опорах. Вертикальные стойки рамы служат направляющими для подъема-опускания от гидроцилиндров платформы, на которой подвешены захватные рычаги, поворотные в горизонтальной плоскости от гидроцилиндров. Рычаги, на которых располагается штабель шпал, опускаются с помощью платформы так, чтобы нижний ряд шпал лег на рельсы стендового пути, после чего рычаги разводятся, поднимаются платформой на один ряд, сводятся таким образом, что их полки-держатели оказались под вторым рядом шпал, и поднимаются с оставшимся штабелем, освобождая нижний ряд. Затем устройство переезжает на следующую позицию и процесс повторяется. Аналогичным способом возможна и погрузка шпал на устройство при условии, что на стендовом пути шпалы будут сдвинуты. Недостатком этого устройства является то, что с его помощью нельзя производить выемку или раскладку отдельных шпал.

Задачей и целью изобретения является создание передвижного устройства для одиночной смены железобетонных шпал на стенде при ремонте звеньев железнодорожного пути на производственных базах путевых машинных станций. Задача достигается тем, что передвижное устройство для одиночной смены железобетонных шпал на стенде при ремонте звеньев железнодорожного пути, содержащее портальную раму, перемещающуюся по объемлющему пути стенда на приводной тележке, и несущую вертикально подвижную платформу с поворотными рычагами для захвата ряда шпал, снабжено дополнительными поворотными, вертикально подвижными, захватами для одной шпалы, установленными консольно в передней части рамы, в нижней части рамы выполнены перемычки, на которых смонтированы не менее двух продольных направляющих для размещения шагового конвейера, кроме того, на направляющих размещены утапливаемые упоры.

Шаговый конвейер выполнен в виде подвижной от силового цилиндра каретки, длина которой соответствует размеру ширины ряда шпал.

Утапливаемые упоры установлены на направляющих со стороны захватов для одной шпалы по одному на каждой направляющей таким образом, чтобы при ходе каретки к захватам с поднятой шпалой находящиеся на каретке шпалы не могли переместиться вперед.

Утапливаемые упоры установлены на направляющих с расстоянием друг от друга в соответствии с шириной шпалы и количество их на каждой направляющей на один меньше количества шпал в ряду, кроме того, упоры установлены таким образом, чтобы при обратном ходе каретки от захватов с опускаемой шпалой оставшиеся в ряду шпалы на каретке не могли переместиться назад.

Выполнение предлагаемого передвижного устройства с дополнительными поворотными, вертикально подвижными захватами для одной шпалы, установленными консольно в передней части рамы, размещение в нижней части рамы перемычек, на которых смонтированы не менее двух продольных направляющих для размещения шагового конвейера, выполненного в виде подвижной от силового цилиндра каретки, длина которой соответствует размеру ширины ряда шпал, снабжение направляющих утапливаемыми упорами, установленными со стороны захватов для одной шпалы по одному на каждой направляющей таким образом, чтобы при ходе каретки к захватам с поднятой шпалой находящиеся на каретке шпалы не могли переместиться вперед, обеспечивает возможность производить уборку одиночных, бракованных, подлежащих замене шпал из ряда старогодных шпал звена, находящихся на стендовом пути.

Выполнение предлагаемого передвижного устройства с дополнительными поворотными, вертикально подвижными, захватами для одной шпалы, установленными консольно в передней части рамы, размещение в нижней части рамы перемычек, на которых смонтированы не менее двух продольных направляющих для размещения шагового конвейера, выполненного в виде подвижной от силового цилиндра каретки, длина которой соответствует размеру ширины ряда шпал, снабжение направляющих утапливаемыми упорами, установленными с расстоянием друг от друга в соответствии с шириной шпалы и количество которых на каждой направляющей на один меньше количества шпал в ряду, установленных таким образом, чтобы при ходе каретки от захватов с опускаемой шпалой оставшиеся на каретке шпалы не могли переместиться назад, обеспечивает укладку одиночных шпал взамен убранных, бракованных шпал звена на стендовом пути.

Заявленные варианты выполнения передвижного устройства для одиночной смены железобетонных шпал на стенде при ремонте звеньев железнодорожного пути на производственных базах путевых машинных станций позволяют производить смену шпал не с помощью крана, а с помощью заявленного устройства, что сокращает затраты на ремонт звеньев с железобетонными шпалами, повышает степень механизации процессов по смене шпал, исключает трудоемкий ручной труд стропальщиков.

На чертежах изображено:

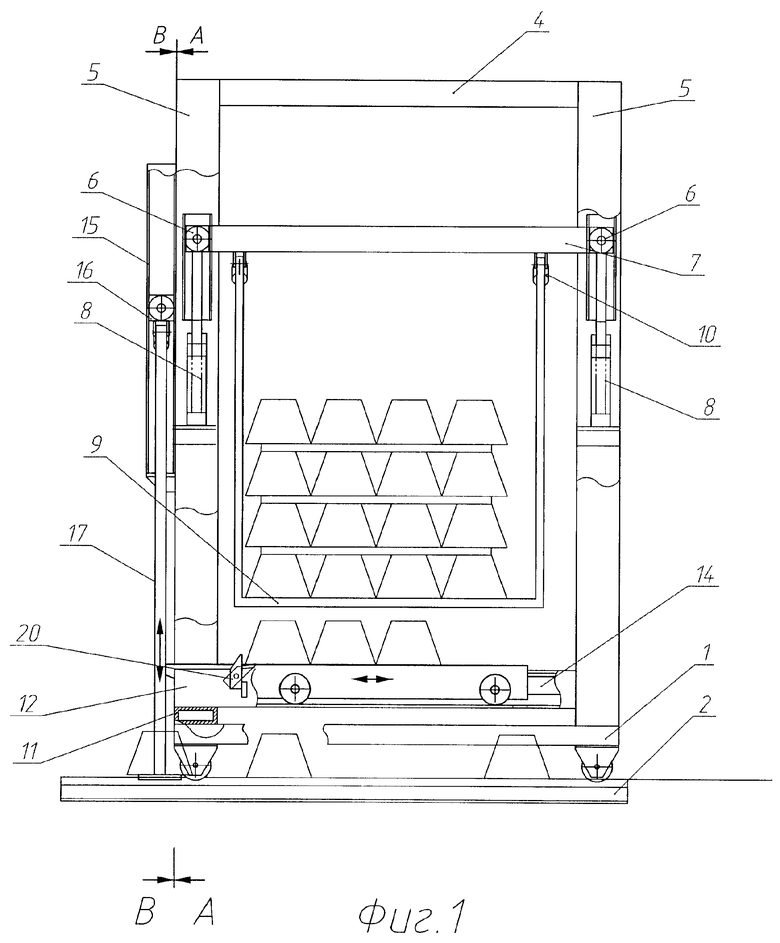

фиг.1 - передвижное устройство для одиночной смены железобетонных шпал на стенде при ремонте звеньев железнодорожного пути, вид сбоку;

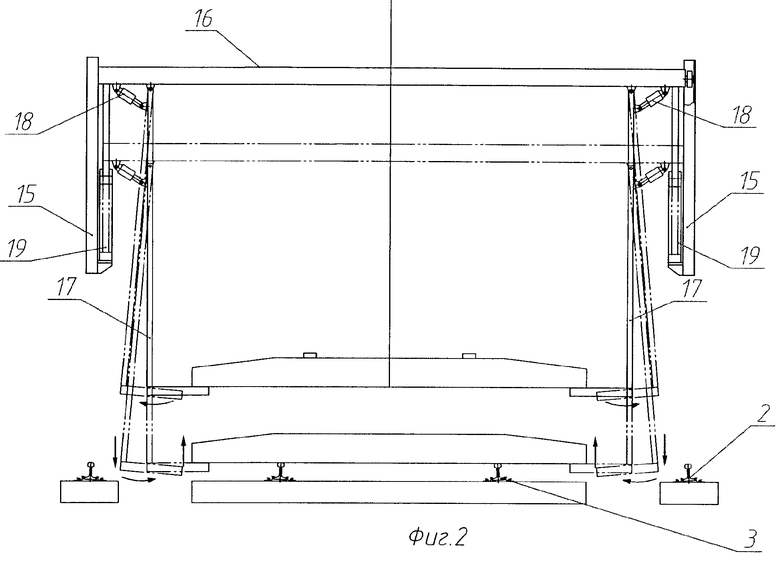

фиг.2 - передвижное устройство с захватами для одной шпалы, сечение А-А на фиг.1;

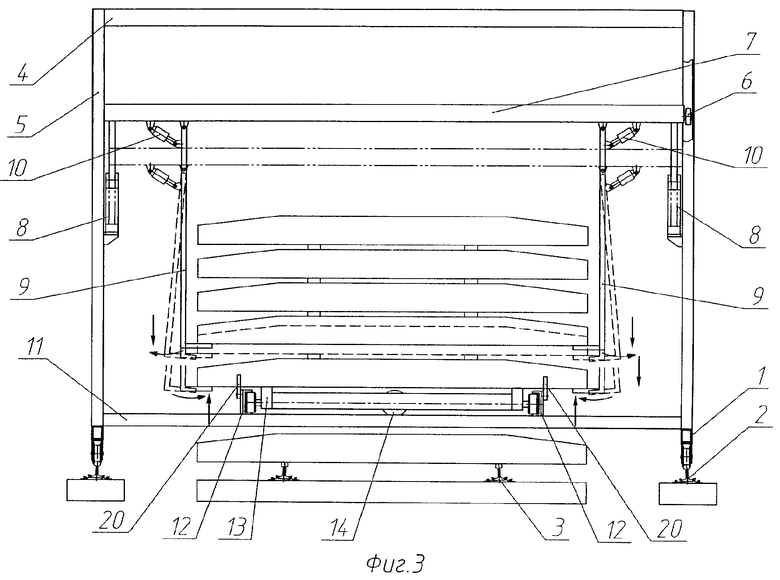

фиг.3 - передвижное устройство с поворотными рычагами для захвата ряда шпал, сечение В-В на фиг.1;

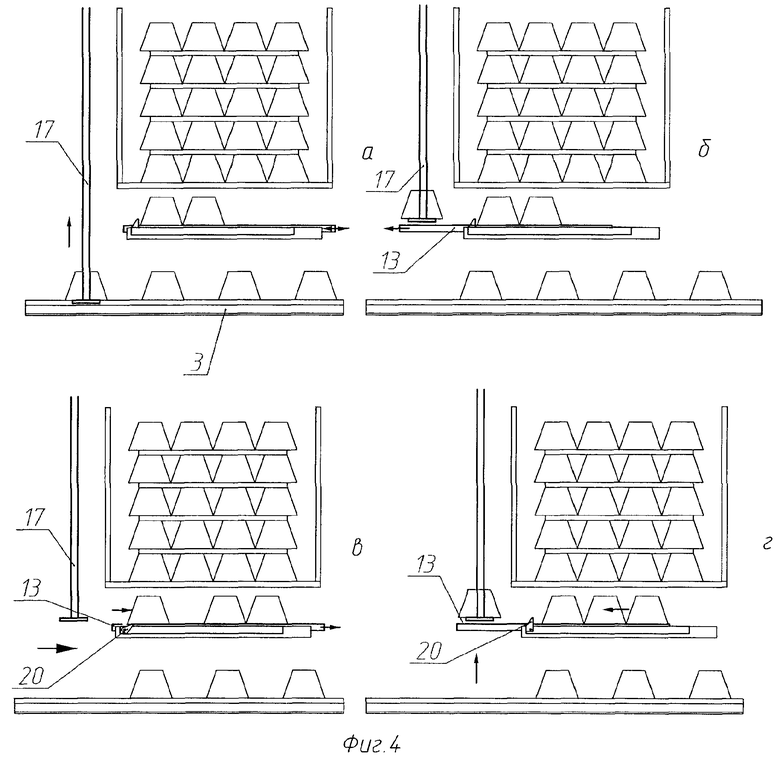

фиг.4 - схема работы передвижного устройства при уборке одиночных шпал на стенде (поз. а, б, в, г);

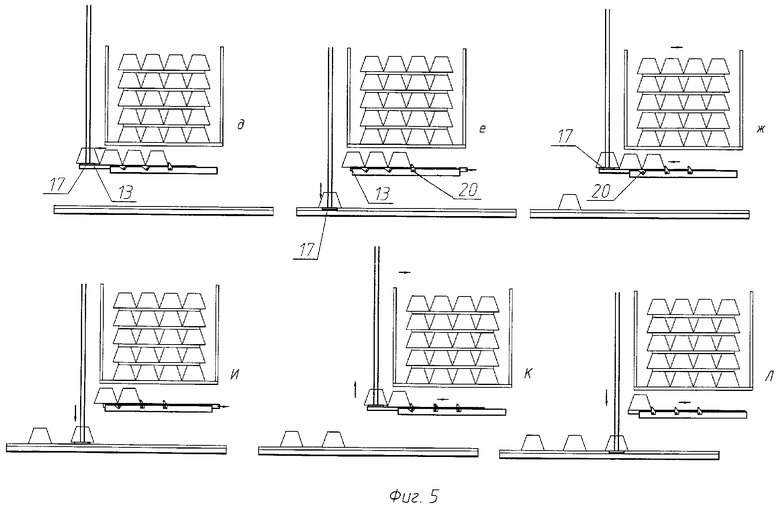

фиг.5 - схема работы передвижного устройства при раскладке одиночных шпал, взамен убранных, на стенде (поз. д, е, ж, и, к, л).

Передвижное устройство для одиночной смены железобетонных шпал на стенде при ремонте звеньев железнодорожного пути содержит приводную тележку 1 для перемещения по объемлющему пути 2 стенда 3. На тележку 1 опирается портальная рама 4, вертикальные стойки 5 которой служат направляющими для ползунов 6 платформы 7. Вертикальное перемещение платформы 7 осуществляется гидроцилиндрами 8. На платформе 7 шарнирно закреплены L-образные рычаги 9 с приводом от гидроцилиндров 10 для захвата ряда шпал. На нижней части рамы 4 выполнены перемычки 11, на которых смонтированы не менее двух продольных направляющих 12 для перемещения шагового конвейера, совершающего возвратно-поступательные движения и выполненного, например, в виде каретки 13 с приводом от гидроцилиндра 14. Длина каретки 13 соответствует размеру ширины ряда шпал. На передних стойках 5 портальной рамы 4 в консольно установленных направляющих 15 установлена балка 16, на которой размещены захваты 17 для одной шпалы с возможностью поворота вокруг горизонтальной оси от гидроцилиндров 18 и вертикального перемещения от гидроцилиндров 19. Величина хода захватов 17 для одной шпалы при вертикальном перемещении должна быть не менее расстояния от головки рельса стендового пути 3 до верха каретки 13. На направляющих 12 установлены утапливаемые упоры 20.

Для уборки отдельных, дефектных, подлежащих замене старогодных железобетонных шпал звеньев на стендовом пути 3 в передвижном устройстве достаточно установить по одному упору 20 на конце каждой направляющей 12 со стороны захватов 17 для одной шпалы, таким образом, чтобы шпалы, уже погруженные на каретку 13, при ходе каретки 13 к захватам 17 с поднятой со стендового пути 3 шпалой не могли переместиться вперед.

Для укладки отдельных железобетонных шпал (взамен убранных, дефектных, старогодных шпал) звеньев на стендовом пути 3 в передвижном устройстве количество упоров 20 на каждой направляющей 12 должно быть на один меньше количества шпал в ряду с расстоянием между упорами 20, соответствующим ширине шпалы. Упоры 20 установлены таким образом, чтобы оставшиеся на каретке 13 шпалы при ходе каретки 13 от захватов 17 с опускаемой на стендовый путь 3 шпалой не могли переместиться назад.

Передвижное устройство для одиночной смены железобетонных шпал на стенде при ремонте звеньев железнодорожного пути работает следующим образом.

На стендовый путь 3 раскладывают старогодные рельсовые звенья с железобетонными шпалами, предназначенные для ремонта. После работ по отвинчиванию гаек и уборке рельсов на стендовом пути 3 остаются старогодные железобетонные шпалы, часть из которых подлежит замене. Передвижное устройство, предназначенное для уборки бракованных шпал из ряда старогодных шпал по одной, перемещается по объемлющему пути 2 стендового пути 3 и останавливается таким образом, чтобы над заменяемой шпалой расположились захваты 17 для одной шпалы. Захваты 17 гидроцилиндрами 18 поворачиваются вокруг горизонтальной оси и разводятся на размер, соответствующий длине шпалы, и с помощью гидроцилиндра 19 опускаются несколько ниже постели шпалы (фиг.3, положение а), сводятся гидроцилиндрами 18 и поднимаются гидроцилиндрами 19 вместе со шпалой на высоту несколько выше каретки 13. Каретка 13 гидроцилиндром 14 подводится под поднятую шпалу, которая в захватах 17 опускается гидроцилиндрами 19 на каретку 13 (фиг.3, положение б). Захваты 17 разводятся, шпала освобождается, и каретка 13 отводится гидроцилиндром 14 из-под захватов 17 (фиг.3, положение в). Передвижное устройство перемещается к следующей подлежащей замене шпале. Подъем каждой следующей подлежащей замене шпалы и размещение их на каретке 13 осуществляется аналогично первой. При этом предыдущая шпала наезжает на утапливаемый упор 20, он утапливается, шпала проскальзывает по каретке 13. Пропустив шпалу, утапливаемый упор 20 под действием пружины (на чертеже не показана) принимает исходное положение до встречи со следующей шпалой. Шпалы, находящиеся на каретке 13 (поднятые и уложенные захватами 17), при ходе каретки 13 к захватам 17 с поднятой со стендового пути 3 следующей шпалой упираются в упор 20 и не могут переместиться вперед. После того как на каретке 13 наберется первый полный ряд шпал, платформа 7 опускается гидроцилиндрами 8, L-образные рычаги 9 поворачиваются гидроцилиндрами 10 и разводятся на размер, соответствующий длине шпалы. Платформа 7 опускается еще ниже, рычаги 9 сдвигаются, захватывая набранный ряд шпал, и платформа 7 поднимается гидроцилиндрами 8, освобождая место под следующий ряд шпал. После того как на каретке 13 наберется второй (и последующие ряды) полный ряд шпал, на него укладывают деревянные прокладки, платформа 7 опускается гидроцилиндрами 8, укладывая на собранный ряд предыдущие ряды шпал, L-образные рычаги 9 поворачиваются гидроцилиндрами 10 и разводятся на размер, соответствующий длине шпалы. Платформа 7 опускается еще ниже, рычаги 9 сдвигаются, захватывая набранный ряд шпал, и платформа 7 поднимается гидроцилиндрами 8, освобождая место под следующий ряд шпал. Выгрузка набранного пакета шпал производится краном.

Вслед за передвижным устройством для уборки отдельных железобетонных шпал перемещается передвижное устройство, предназначенное для укладки новых шпал взамен убранных. Пакет шпал загружается краном при раздвинутых рычагах 9 и устанавливается на каретку 13. Платформа 7 гидроцилиндрами 8 приподнимается таким образом, чтобы можно было захватить рычагами 9 второй ряд шпал. Платформа 7 гидроцилиндрами 8 поднимается, нижний ряд шпал остается на каретке 13. Между шпалами находятся утапливаемые упоры 20. Количество утапливаемых упоров 20 на каждой направляющей 12 на один меньше количества шпал в ряду. С ряда шпал, который остался на каретке 13, убираются деревянные прокладки (на чертеже не показаны) и весь ряд сдвигается кареткой 13 с помощью гидроцилиндров 14 так, чтобы передняя шпала оказалась под захватами 17, которые находятся в исходном (раздвинутом) положении (фиг.5, положение d). Захваты 17 сводятся гидроцилиндрами 18, захватывают шпалу и после отвода каретки 13 опускают ее на стендовый путь 3 взамен убранной (фиг.5, положение е). Захваты 17 разводятся гидроцилиндрами 18, освобождают шпалу и поднимаются в исходное положение гидроцилиндрами 19. При отводе каретки 13 в исходное положение шпалы, оставшиеся на каретке 13, упираются в упор 20 и не могут переместиться назад. Следующая шпала, которая была второй в ряду, наезжает на упор 20, утапливает его, проскальзывает по каретке 13 и оказывается под захватом 17. Замена каждой следующей шпалы происходит аналогично первой. Когда первый ряд шпал разложен взамен убранных, платформа 7 с пакетом шпал опускается и пакет шпал устанавливается на каретку 13. Затем все повторяется, как с первым рядом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ ПО ЭПЮРЕ И "ШНУРУ" | 2008 |

|

RU2376411C1 |

| Устройство для раскладки шпал по эпюре при сборке звеньев железнодорожного пути | 2015 |

|

RU2612313C1 |

| ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ | 2007 |

|

RU2361032C1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ЖЕЛЕЗНОДОРОЖНЫХ ШПАЛ НА БАЛЛАСТНЫЙ СЛОЙ | 2020 |

|

RU2745765C1 |

| УСТРОЙСТВО МЕХАНИЗИРОВАННОЙ РАСКЛАДКИ ШПАЛ НА БАЛЛАСТНУЮ ПРИЗМУ | 2017 |

|

RU2671793C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2008 |

|

RU2373320C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2443825C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2441960C1 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

Изобретение относится к устройствам для ремонта железнодорожного пути. Передвижное устройство для одиночной смены железобетонных шпал на стенде при ремонте звеньев железнодорожного пути содержит портальную раму на приводной тележке, несущую вертикально подвижную платформу с поворотными рычагами для захвата ряда шпал. Устройство снабжено дополнительными поворотными, вертикально подвижными, захватами для одной шпалы, установленными консольно в передней части рамы. В нижней части рамы размещен шаговый конвейер, выполненный, например, в виде подвижной от силового цилиндра каретки. Направляющие несут утапливаемые упоры, которые размещены на направляющих с расстоянием друг от друга в соответствии с шириной шпалы. Количество упоров на каждой направляющей на один меньше количества шпал в ряду. Утапливаемых упоров может быть по одному на каждой направляющей. Достигается сокращение затрат на ремонт звеньев с железобетонными шпалами, повышение степени механизации процессов по смене шпал, исключение трудоемкого ручного труда стропальщиков. 3 з.п. ф-лы, 5 ил.

1. Передвижное устройство для одиночной смены железобетонных шпал на стенде при ремонте звеньев железнодорожного пути, содержащее портальную раму, перемещающуюся по объемлющему пути стенда на приводной тележке, и несущую вертикально подвижную платформу с поворотными рычагами для захвата ряда шпал, отличающееся тем, что устройство снабжено дополнительными поворотными, вертикально подвижными захватами для одной шпалы, установленными консольно в передней части рамы, в нижней части рамы выполнены перемычки, на которых смонтированы не менее двух продольных направляющих для размещения шагового конвейера, кроме того, на направляющих размещены утапливаемые упоры.

2. Передвижное устройство по п.1, отличающееся тем, что шаговый конвейер выполнен в виде подвижной от силового цилиндра каретки, длина которой соответствует размеру ширины ряда шпал.

3. Передвижное устройство по п.1 или 2, отличающееся тем, что утапливаемые упоры размещены на направляющих со стороны захватов для одной шпалы по одному на каждой направляющей таким образом, чтобы при ходе каретки к захватам с поднятой шпалой находящиеся на каретке шпалы не могли переместиться вперед.

4. Передвижное устройство по п.1 или 2, отличающееся тем, что утапливаемые упоры размещены на направляющих с расстоянием друг от друга в соответствии с шириной шпалы и количество упоров на каждой направляющей на один меньше количества шпал в ряду, кроме того, упоры установлены таким образом, чтобы при ходе каретки от захватов с опускаемой шпалой оставшиеся на каретке шпалы не могли переместиться назад.

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ШПАЛ | 1997 |

|

RU2126473C1 |

| СПОСОБ ЗАМЕНЫ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ОБОРУДОВАНИЕ ДЛЯ ЗАМЕНЫ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1992 |

|

RU2072016C1 |

| US 4464995 A, 14.08.1984 | |||

| Испытательное устройство для автомобильных передач,в частности для главных передач | 1980 |

|

SU1062547A1 |

Авторы

Даты

2009-12-27—Публикация

2008-05-21—Подача