Предлагаемое изобретение относится к сварочному производству, а именно к способам дуговой сварки полос, применяемым в металлургических линиях, например трубосварочных агрегатах, и может быть использовано при обеспечении непрерывности работы этих агрегатов в условиях ограниченности времени для соединения задаваемых в агрегаты рулонов.

Известны способы стыковой контактной сварки полос оплавлением, широко используемые на машинах стыковой сварки в металлургических агрегатах для соединения концов рулонов при обеспечении непрерывности работы агрегатов (см., например, A.c. SU 1098711 А, В23К 11/ 04 "Машина для контактной стыковой сварки полос" 23.06.84).

Для применения этого способа сварочные машины должны иметь в своем составе, наряду со сварочным устройством, встроенные гильотинные ножницы, центрователи и гратосниматель, а также передающие механизмы, которые автоматически передают полосы с предварительно обрезанными концами из позиции резки в позицию сварки.

Непрерывность работы металлургических агрегатов обеспечивается накопительными устройствами полосы. Во время сварки полоса подается в агрегат из накопительного устройства, а после сварки запас полосы пополняется ускоренной подачей. При этом время, отведенное на соединение полос вместе с обрезкой концов, установкой их под сварку, сваркой и зачисткой стыков от грата, ограниченно емкостью накопительного устройства и обычно не превышает 3 мин. Машины для выполнения способа стыковой контактной сварки полос оплавлением, оснащенные дополнительными устройствами, для автоматизации большинства операций позволяют не только сваривать полосы за отведенное время, но получать сварные стыки, не уступающие по качеству и механическим свойствам основному металлу полос. Такие швы могут оставаться в готовом изделии без снижения их прочностных характеристик. Однако такие машины металлоемкие, требуют высокой квалификации обслуживающего персонала и, самое главное, дорогостоящие при изготовлении.

Применение в непрерывных трубных агрегатах способов сварки, при которых в начале и в конце сварного шва используют технологические планки, привариваемые к боковым кромкам соединяемых полос перпендикулярно оси сварки (см., например, SU 1175636 А, В23К 9/16 "Способ дуговой однопроходной сварки" 30.08.85), приводит к большим временным потерям, затрачиваемым на приварку и удаление планок, что вызывает необходимость создания накопительных устройств большей емкости или остановку технологической части агрегата на время сварки, приводящей также к браку продольного шва из-за неустановившегося режима сварки. Даже если сварной шов сварен с применением планок, выходящий на края полос шов зачастую имеет механические свойства, отличающиеся от аналогичных показателей основного металла, края полос в месте выхода поперечного шва по другому нагреваются, а также деформируются, при выполнении продольного шва это место не заваривается и возникает опасность появления в точке схождения швов прорыва при гидроиспытаниях трубы с поперечным швом.

Применяют в металлургических агрегатах также способы дуговой сварки полос неплавящимся электродом на менее металлоемких и простых в обслуживании машинах с механизированной установкой полос под сварку (см., например, статью Новицкий А.Ф., Мокеичев В.Г. "Сварочные машины конструкции СВАРМЕТ/ВНИИМЕТМАШ для металлургических агрегатов" - Журнал «Сталь», 2002, №3, с.97-102).

Недостатком способа дуговой сварки неплавящимся электродом, используемой в металлургических агрегатах, например в трубосварочных станах, является отсутствие возможности получать бездефектные трубы на участке соединения соседних рулонов, так как краевые эффекты в виде непроваров полос на входе и выходе дуги не дают сплошного продольного шва на трубе по этим местам. Трубы с дефектными швами отбраковываются или продаются по более низким ценам как некондиционные, а в условиях роста цен на металл отбраковка даже небольшого количества труб экономически не выгодна.

Техническим результатом предлагаемого решения является упрощение технологии получения бездефектного сварного соединения полос в непрерывных агрегатах при минимальных затратах времени на подготовку соединений под сварку, без увеличения производственного цикла сварки и с получением бездефектной трубы на участке схождения поперечного и продольного сварных швов.

Указанный технический результат достигается за счет того, что при применении способа автоматической дуговой сварки неплавящимся электродом полос и трубных заготовок в непрерывных станах, включающего установку и зажатие полос под сварку, сварку стыковых швов, при которой измеряют путь сварочной горелки от начала до окончания шва, формовку полос в трубную заготовку, нагрев кромок трубной заготовки и осадку нагретых кромок при выполнении продольного стыкового шва, полосы под сварку устанавливают без зазора, сварочную горелку располагают, не доходя до края полосы, перемещают сварочную горелку до края полос, по датчику края полос начинают отсчет пути от края полос до начала сварного шва, затем сварочную головку останавливают на расстоянии, равном половине диаметра сварочной ванны шва, включают дугу сварочной горелки и начинают отсчет пути от начала сварочного шва, далее выполняют сварочный шов, при этом сварочную горелку останавливают на расстоянии до края полосы, равном расстоянию от края полосы до начала сварочного шва, выключают дугу сварочной горелки и отводят сварочную горелку на исходную позицию для начала следующего сварного стыкового шва полос, отжимают полосы и подают их в трубный стан для формования заготовки с нагревом и осаживанием кромок, а в процессе выполнения продольного шва края стыкового шва полос замоноличивают продольным швом, при этом диаметр сварочной ванны стыка полос определяют по формуле:

D=kIсв×Uд (мм),

где Iсв - сварочный ток, Uд - напряжение дуги, а к для полос из малоуглеродистых и низколегированных сталей равен 0,017…0,019 и 0,022…0,029 - для полос из нержавеющих сталей.

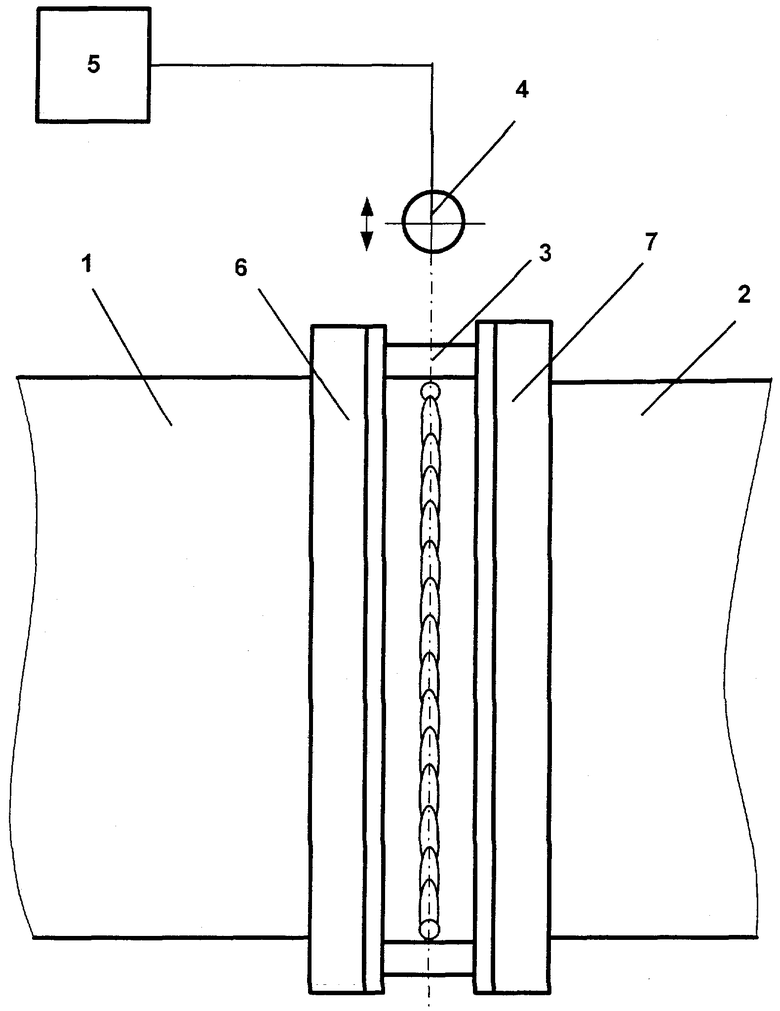

Заявляемый способ автоматической дуговой сварки полос неплавящимся электродом в непрерывных металлургических агрегатах поясняется чертежом.

На чертеже схематично показан вид сверху на свариваемую полосу и сварочную горелку в исходном положении.

Заявляемый способ автоматической дуговой сварки полос неплавящимся электродом в непрерывных металлургических агрегатах осуществляется следующим образом.

Предварительно обрезанные в линии концы полос 1, 2 передают на сварку и устанавливают их без зазора на медной сварочной подкладке 3, над которой перемещается сварочная горелка 4, подключенная к сварочному источнику 5. После установки свариваемых полос 1 и 2 по оси сварки опускают прижимы 6 и 7, расположенные вблизи зоны сварки, и прижимают концы полос к сварочной подкладке 3. Далее включают на ход сварочную горелку 4 и при подходе ее к свариваемым полосам датчик края полосы включает измеритель хода сварочной горелки, настроенный предварительно на ширину свариваемых полос, после отсчета пути, равного половине диаметра сварочной ванны, горелку останавливают. Затем включают сварочный источник 5, зажигают дугу и включают сварочную горелку на ход вперед и начинают выполнение сварного шва, при этом продолжают отсчет хода сварочной горелки 4, не доходя до заднего края полос также на величину, равную половине диаметра сварочной ванны; сварочную горелку 4 останавливают и выключают сварочный источник 5. Затем сварочную горелку возвращают на исходную позицию для начала следующего сварного стыкового шва полос. Отжимают полосы и подают их в трубный стан для формования заготовки с нагревом и осаживанием кромок, а в процессе выполнения продольного шва края стыкового шва полос замоноличивают продольным швом. Незначительные краевые дефекты стыкового шва полос протяженностью меньшей, чем припуск на осадку продольного шва, не только переплавляются при нагреве кромок, но выдавливаются в грат продольного шва.

Сваренные предлагаемым способом швы имеют абсолютно правильную форму края, не нарушают процесса формования полосы в трубу и сплошности продольного сварного шва, кроме этого, неполный провар края полос при выполнении поперечного шва перекрывается продольным швом и тем самым обеспечивается герметичность трубы и ее пригодность в готовом изделии.

Таким образом, в предложенном способе автоматической дуговой сварки неплавящимся электродом полос и трубных заготовок в непрерывных станах, включающем установку и зажатие полос под сварку, сварку стыковых швов, при которой измеряют путь сварочной горелки от начала до окончания шва, формовку полос в трубную заготовку, нагрев кромок трубной заготовки и осадку нагретых кромок при выполнении продольного стыкового шва, согласно изобретению полосы под сварку устанавливают без зазора, сварочную горелку располагают, не доходя до края полосы, перемещают сварочную горелку до края полос, по датчику края полос начинают отсчет пути от края полос до начала сварного шва, затем сварочную головку останавливают на расстоянии, равном половине диаметра сварочной ванны шва, включают дугу сварочной горелки и начинают отсчет пути от начала сварочного шва, далее выполняют сварочный шов, при этом сварочную горелку останавливают на расстоянии до края полосы, равном расстоянию от края полосы до начала сварочного шва, выключают дугу сварочной горелки и отводят сварочную горелку на исходную позицию для начала следующего сварного стыкового шва полос, отжимают полосы и подают их в трубный стан для формования заготовки с нагревом и осаживанием кромок, а в процессе выполнения продольного шва замоноличивают края стыкового шва полос продольным швом, при этом диаметр сварочной ванны стыка полос определяют по формуле:

D=kIсв×Uд (мм),

где Iсв - сварочный ток, Uд - напряжение дуги, а k для полос из малоуглеродистых и низколегированных сталей равен 0,017…0,019 и 0,022…0,029 - для полос из нержавеющих сталей.

Сваренные предлагаемым способом поперечные швы полос могут оставаться в годном изделии. Использование предлагаемого способа практически не увеличивает временных потерь при выполнении сварных швов, не снижает общей производительности агрегата, не требует накопительных устройств большей емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ СВАРКИ СТЫКОВЫХ ШВОВ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2008 |

|

RU2374057C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2145913C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Способ компенсации магнитного дутья при электродуговой сварке | 1985 |

|

SU1318354A1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391188C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2010 |

|

RU2430819C1 |

| СПОСОБ МНОГОПРОХОДНОЙ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2548541C2 |

Изобретение может быть использовано для изготовления трубных заготовок в металлургических линиях, например трубосварочных агрегатах, в условиях ограниченности времени для сварки задаваемых в агрегаты рулонов. Установленные без зазора полосы соединяют поперечными стыковыми швами автоматической дуговой сваркой неплавящимся электродом. Отсчет пути сварочной горелки начинают по датчику от края полос до начала сварного шва. На расстоянии, равном половине диаметра сварочной ванны, включают дугу. После выполнения сварного шва на том же расстоянии до края полосы горелку останавливают и выключают дугу. После соединения полосу подают в трубный стан для формования трубной заготовки и выполняют продольный стыковой сварной шов с нагревом кромок трубной заготовки и осадкой нагретых кромок. При этом производят переплавление и замоноличивание краев поперечных стыковых швов. Техническим результатом способа является получение бездефектного сварного соединения полос в непрерывных трубосварочных агрегатах при минимальных затратах времени на подготовку соединений под сварку с получением бездефектной трубы на участке схождения поперечного и продольного сварных швов. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления трубных заготовок в непрерывных трубосварочных станах, включающий установку полос под сварку, соединение их поперечными стыковыми швами автоматической дуговой сваркой неплавящимся электродом, формовку сваренных полос в трубную заготовку, выполнение продольного стыкового сварного шва с нагревом кромок трубной заготовки и осадкой нагретых кромок, отличающийся тем, что полосы под дуговую сварку устанавливают без зазора, сварочную горелку перемещают до края полос и начинают отсчет пути по датчику от края полос до начала сварного шва, затем на расстоянии, равном половине диаметра сварочной ванны шва, сварочную горелку останавливают, включают дугу и начинают отсчет пути горелки от начала сварочного шва, и после выполнения сварочного шва сварочную горелку останавливают на расстоянии до края полосы, равном расстоянию от края полосы до начала сварочного шва, выключают дугу сварочной горелки и отводят ее на исходную позицию для начала следующего стыкового сварного шва, после соединения полосу подают в трубный стан для формования трубной заготовки и выполняют продольный стыковой сварной шов с переплавлением и замоноличиванием краев поперечных стыковых швов.

2. Способ по п.1, отличающийся тем, что диаметр сварочной ванны стыка определяют по формуле

D=k·Icb·Uд, мм,

где Iсв - сварочный ток, А;

Uд - напряжение дуги, В;

k - для полос из малоуглеродистых и низколегированных сталей равен 0,017…0,019;

k - для полос из нержавеющих сталей равен 0,022…0,029.

| НОВИЦКИЙ А.Ф | |||

| и др | |||

| Сварочные машины конструкции СВАРМЕТ/ВНИИМЕТМАШ для металлургических агрегатов | |||

| Ж.: Сталь, 2002, №3, с.97-102 | |||

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Машина для стыковой контактной сварки полос | 1983 |

|

SU1098711A1 |

Авторы

Даты

2010-01-10—Публикация

2008-06-10—Подача