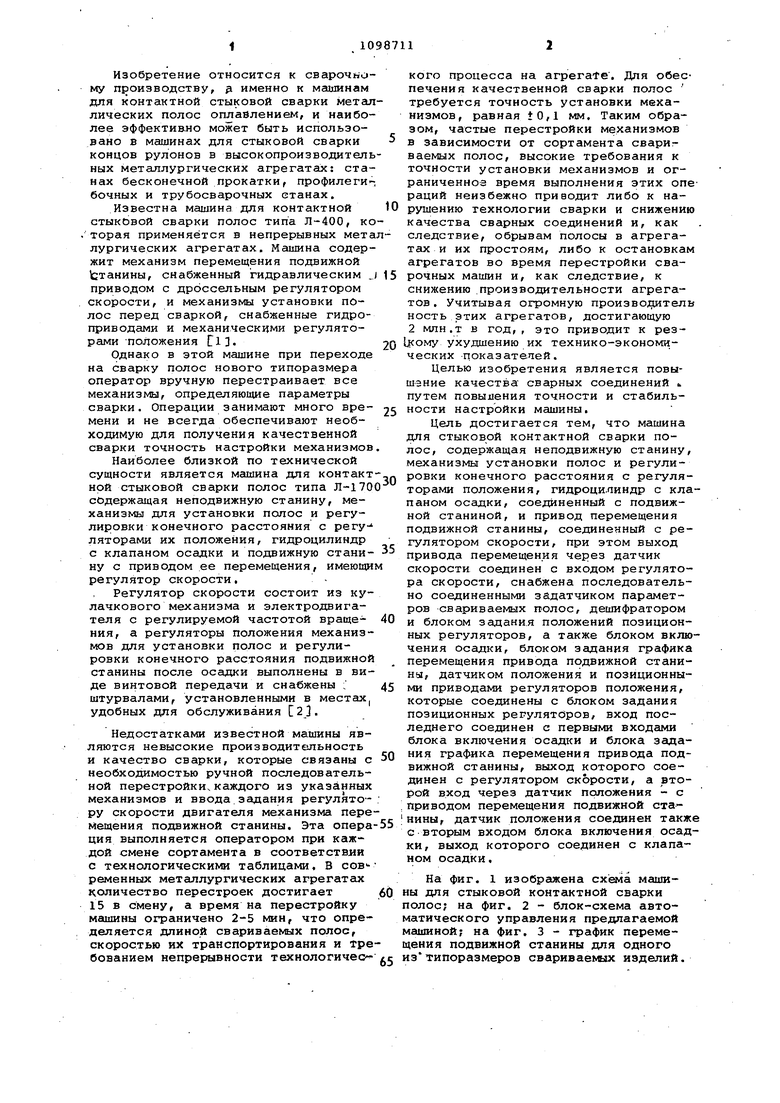

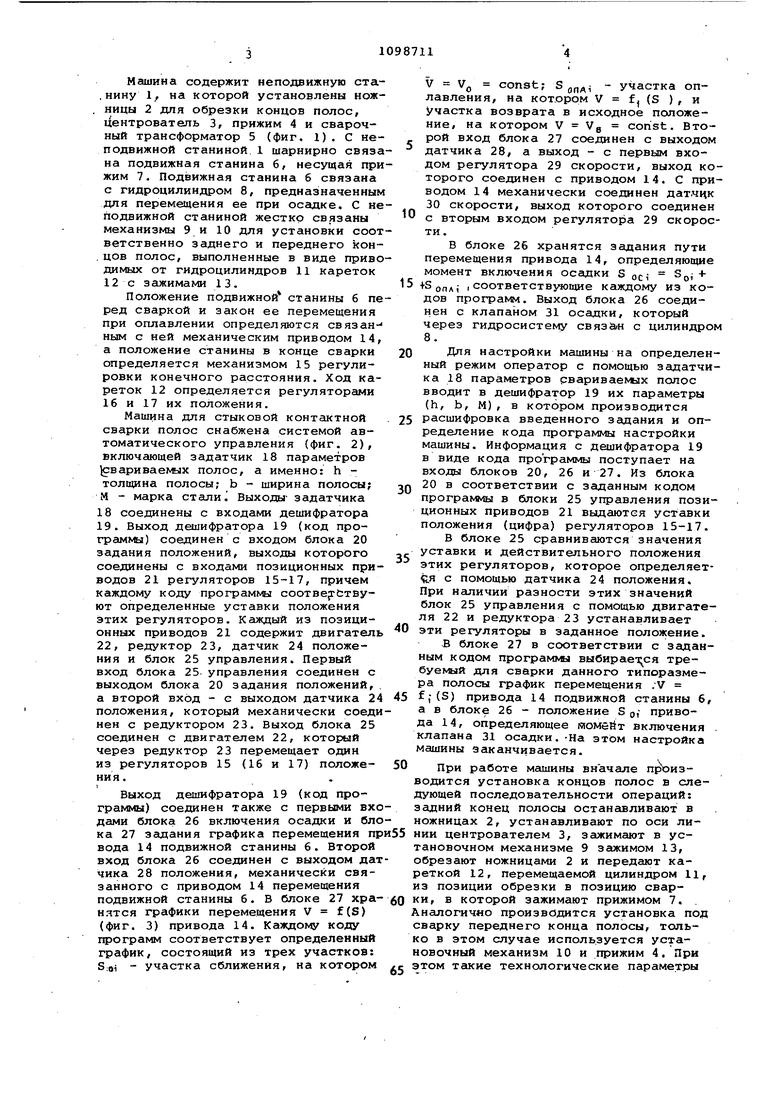

Изобретение относится к сварочно му производству, р именно к мгииинам для контактной стыковой сварки метал лических полос оплавлением, и наиболее эффективно может быть использовано в машинах для стыковой сварки концов рулонов в высокопроизводитель ных металлургических агрегатах: станах бесконечной прокатки, профилегибочных и трубосварочных станах. Известна машина контактной стыкЬвой сварки полос типа Л-400, ко . торая применяется в непрерывных мета лургических агрегатах. Машина содержит механизм перемещения подвижной )станины, снабженный гидравлическим , приводом с дроссельным регулятором скорости, и механизмы установки полос перед сваркой, снабженные гидроприводами и механическими регуляторами -положения Cl3. Однако в этой машине при переходе на сварку полос нового типоразмера оператор вручную перестраивает все механизмы, определяющие параметры сварки. Операции занимают много времени и не всегда обеспечивают необходимую для получения качественной сварки точность настройки механизмов Наиболее близкой по технической сущности является машина для контакт ной стыковой сварки полос типа Л-170 содержсццая неподвижную станину, механизмы для установки полос и регулировки конечного расстояния с регуляторами их положения, гидроцилиндр с клапаном осадки и подвижную станину с приводом ее перемещения, имеющи регулятор скорости. Регулятор скорости состоит из кулачкового механизма и электродвигателя с регулируемой частотой вращения, а регуляторы положения механизмов для установки полос и регулировки конечного расстояния подвижной станины после осадки выполнены в виде винтовой передачи и снабжены : штурвалами, установленными в местаХ| удобных для обслуживания 2j . Недостаткаьли известной машины являются невысокие производительность и качество сварки, которые связаны с необходимостью ручной последовательной перестройки каждого из указанных механизмов и ввода.задания регулятору скорости двигателя механизма пере мещения подвижной станины. Эта опера ция выполняется оператором при каждой смене сортамента в соответствии с технологическими таблицами, В современных металлургических агрегатах количество перестроек достигает 15 в смену, а время на перестройку мгшшны ограничено 2-5 мин, что определяется длиной свариваемых полос, скоростью их транспортирования и тре бованием непрерывности технологичеокого процесса на агрега-Ге. Для обеспечения качественной сварки полос требуется точность установки механизмов, равная tO,l мм. Таким образом, частые перестройки механизмов в зависимости от сортамента свариваемых полос, высокие требования к точности установки механизмов и ограниченное время выполнения этих операций неизбежно приводит либо к нарушению технологии сварки и снижению качества сварных соединений и, как следствие, обрывам полосы в агрегатах и их простоям, либо к остановкам агрегатов во время перестройки сварочных машин и, как следствие, к снижению .производительности агрегатов . Учитывая огромную производитель ность этих агрегатов, достигающую 2 млн.т в год,, это приводит к резсому ухудшению их технико-экономических показатепей. Целью изобретения является повышение качества сварных соединений i. путем повышения точности и стабильности настройки машины. Цель достигается тем, что машина для стыковой контактной сварки полос, содержащая неподвижную станину, механизмы установки полос и регулировки конечного расстояния с регуляторами положения, гидроцилиндр с клапаном осадки, соединенный с подвижной станиной, и привод перемещения подвижной станины, соединенный с регулятором скорости, при этом выход привода перемещения через датчик скорости соединен с входом регулятора скорости, снабжена последовательно соединенными задатчиком параметров свариваемых полос, дешифратором и блоком задания положений позиционных регуляторов, а также блоком включения осадки, блоком Зсщания графика перемещения привода подвижной станины, датчиком положения и позиционными приводами регуляторов положения, которые соединены с блоком задания позиционных регуляторов, вход последнего соединен с первыми входами блока включения осадки и блока задания графика перемещения привода подвижной станины, выход которого соединен с регулятором скорости, а второй вход через датчик положения - с приводом перемещения подвижной стаНИНЫ, датчик положения соединен также с вторым входом блока включения осадки, выход которого соединен с клапаном осадки, На фиг. 1 изображена схема машиы для стыковой контактной сварки олос; на фиг. 2 - блок-схема автоатического управления предлагаемой ашиной; на фиг. 3 - график перемеения подвижной станины для одного з типоразмеров свариваемых изделий. Машина содержит неподвижную ста,вину 1, на которой установлены нож, ницы 2 для обрезки концов полос, центрователь 3, прижим 4 и сварочный трансформатор 5 (фиг. 1). С неподвижной станиной 1 шарнирно связа на подвижная станина 6, несущая при жим 7, Подвижная станина 6 связана с гидроцилиндром 8, предназначенным для перемещения ее при осадке. С не подвижной станиной жестко связаны механизмы 9 и 10 для установки соот ветственно заднего и переднего кон.цов полос, выполненные в виде приво димых от гидроцилиндров 11 кареток 12 с зажимами 13. Положение подвижной станины 6 пе ред сваркой и закон ее перемещения при оплавлении определяются связан-ным с ней механическим приводом 14, а положение станины в конце сварки определяется механизмом 15 регулировки конечного расстояния. Ход кареток 12 определяется регуляторами 16 и 17 их положения. Машина для стыковой контактной сварки полос снабжена системой автоматического управления (фиг. 2), включающей задатчик 18 параметров BapHBaeNCJX полос, а именно: h толщина полосы; Ь - ширина полосы; М - марка стали J Выходы- задатчика 18 соединены с входами дешифратора 19. Выход дешифратора 19 (код программы) соединен с входом блока 20 задания положений, выходы которого соединены с входами позиционных приводов 21 регуляторов 15-17, причем каждому коду программы соотве -Ьтвуют определенные уставки положения этих регуляторов. Каждый из позиционных приводов 21 содержит двигатель 22, редуктор 23, датчик 24 положения и блок 25 управления. Первый вход блока 25 управления соединен с выходом блока 20 задания положений, а второй вход - с выходом датчика 24 положения, который механически соеди нен с редуктором 23. Выход блока 25 соединен с двигателем 22, который через редуктор 23 перемещает один из регуляторов 15 (16 и 17) положения . 1 Выход дешифратора 19 (код программы) соединен также с первыми вхо дами блока 26 включения осадки и бло ка 27 задания графика перемещения пр вода 14 подвижной станины 6. Второй вход блока 26 соединен с выходом дат чика 28 положения, механически связанного с приводом 14 перемещения подвижной станины 6. В блоке 27 хранятся графики перемещения V f(S) (фиг. 3) привода 14. Каждому коду программ соответствует определенный график, состоящий из трех участков: S:oi участка сближения, на котором V V, const; S д„д - участка оплавления, на котором V f, (S ), и Участка возврата в исходное положение, на котором V VB const. Второй вход блока 27 соединен с выходом датчика 28, а выход - с первым входом регулятора 29 скорости, выход которого соединен с приводом 14. С приводом 14 механически соединен дат.чцк 30 скорости, выход которого соединен с вторым входом регулятора 29 скорости . В блоке 26 хранятся задания пути перемещения привода 14, определяющие момент включения осадки S oci о +5опА| I соответствующие каждому из кодов программ. Выход блока 26 соединен с клапаном 31 осадки, который через гидросистему связ&н с цилиндром 8. Для настройки машины на определенный режим оператор с помощью задатчика 18 параметров рвариваеМ:1Х полос вводит в дешифратор 19 их параметры (h, Ь, М), в котором производится расшифровка введенного задания и определение кода программы настройки машины. Информация с дешифратора 19 в виде кода программы поступает на входы блоков 20, 26 и 27. Из блока 20 в соответствии с заданным кодом программы в блоки 25 управления позиционных приводов 21 выдаются уставки положения (цифра) регуляторов 15-17. В блоке 25 сравниваются значения уставки и действительного положения этих регуляторов, которое определяетО.я с помощью датчика 24 положения. При наличии разности этих значений блок 25 управления с помощью двигателя 22 и редуктора 23 устанавливает эти регуляторы в заданное положение. В блоке 27 в соответствии с заданным кодом программы выбирает ся требуемый для сварки данного типоразмера полосы график перемещения :V f;(S) привода 14 подвижной станины 6, э в блоке 26 - положение S о,- привоД определяющее гаомбйт включения клапана 31 осадки. -На этом настройка машины заканчивается. При работе машины вначале произодится установка концов полос в слеующей последовательности операций: адний конец полосы останавливают в ожницах 2, устанавливают по оси лиии центрователем 3, зажимают в усановочном механизме 9 зажимом 13, брезают ножницами 2 и передают каеткой 12, перемещаемой цилиндром 11, з позиции обрезки в позицию свари, в которой зажимают прижимом 7. налогично производится установка под варку переднего конца полосы, тольо в этом случае используется устаовочный механизм 10 и прижим 4. При том тажие технологические параметры

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для стыковой контактной сварки полос оплавлением | 1988 |

|

SU1609576A1 |

| Система программного управления машиной для контактной стыковой сварки полос оплавлением | 1986 |

|

SU1362585A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| ГИДРОСИСТЕМА УПРАВЛЕНИЯ СТАНИНОЙ СВАРОЧНОЙ МАШИНЫ | 2008 |

|

RU2374050C1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Способ контроля величины осадки при контактной стыковой сварке оплавлением | 1982 |

|

SU1094696A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391189C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277463C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

МАШИНА ДЛЯ СТЫКОВОЙ КОНТАКТ НОЙ СВАРКИ ПОЛОС, содержащая неподвижную станину, механизмы установки полос и регулировки конечного расстояния с регуляторами положения, гидроцилиндр с клапаном осадки, соединенный с подвижной станиной, и при вод перемещения подвижной стайины, соединенный с регулятором скорости, при этом выход привода перемещения через датчик скорости соединен с входом регулятора скорости, отличающаяся тем, что, с целью повышения качества сварных соединений путем повышения точности и стабильности настройки машины, она снабжена последовательно соединенными задатчиком napaMeTt)OB свариваемых полос, дешифратором и блоком згщания позиционных регуляторов, а также блоком включения осадки, блоком задания графика перемещения подвижной станины, датчиком положения и позиционными приводами регуляторов положения, которые соединены с блоком задания позиционных регуляторов, вход последнего соединен с первыми входа- Q ми блока включения осадки и блока з -г-Дания графика перемещения привода подвижной станины,выход которого соединен с регулятором скорости, а второй-вход через датчик положения - с приводом .перемещения подвижной станины, датчик положения соединен также с вторым входом блока включен.ия осгщки, выход которого соединен с клапаном осадки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Труды ВНИИМЕТМАШ | |||

| М.,1974, 36, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Автоматический переключатель для пишущих световых вывесок | 1917 |

|

SU262A1 |

Авторы

Даты

1984-06-23—Публикация

1983-03-15—Подача