Способ относится преимущественно к горной и нефтегазовой промышленности и может быть применен для определения пропускной способности буровых вибросит, снабженных различными сетками.

Наиболее близким к заявляемому способу является способ определения пропускной способности сеток вибросит (Recommended Practice on Drilling Fluids Processing System Evaluation // API Recommended practice 13С third edition, December. - Huston: API 2004. - 84 p.).

Недостатком этого способа является то, что удельная пропускная способность сетки определяется при неподвижной сетке по минеральному маслу, а не по буровому раствору. Траектории виброколебаний рамы существенно влияют на удельную пропускную способность сеток буровых вибросит, а в данном способе это не учитывается, так как сетка неподвижна.

Технической задачей изобретения является определение удельной пропускной способности сеток буровых вибросит по конкретному бурому раствору при конкретной траектории движения рамы вибросита. Это позволяет определить пропускную способность бурового вибросита и для его оснащения вибросита выбрать сетку с наименьшей ячейкой, при которой вибросито обрабатывает весь расход бурового раствора, подаваемого циркуляционной системой, обеспечивая при этом наибольшую степень очистки бурового раствора.

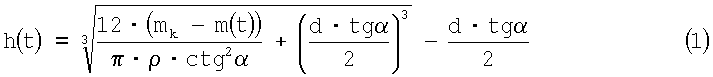

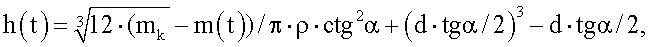

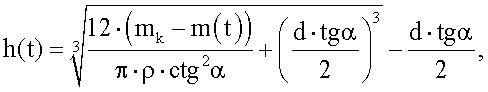

Поставленная задача решается предлагаемым способом определения удельной пропускной способности сеток вибросит с использованием измерительной ячейки в виде усеченного конуса с образцом сетки в меньшем основании, которую устанавливают на вибросито меньшим основанием вниз, характеризующийся тем, что измеряют плотность бурового раствора, включают вибросито, подают в измерительную ячейку заданный объем бурового раствора, непрерывно измеряют массу просеянного раствора и определяют производную этой массы по времени, а после окончания процесса просеивания определяют высоту слоя бурового раствора на сетке по формуле

где m(t) - текущее значение просеянной массы раствора, кг;

mk - масса раствора по окончании процесса просеивания, кг;

ρ - плотность раствора, кг/м3;

d - диаметр меньшего основания конуса, м;

α - угол конуса измерительной ячейки.

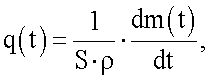

Затем определяют мгновенную удельную пропускную способность сетки по формуле

где S - площадь образца сетки, м2, и получают удельную пропускную способность сетки вибросит в виде зависимости от высоты слоя бурового раствора на сетке.

В предлагаемом способе происходит процесс просеивания реального бурового раствора на конкретном работающем вибросите, которое обладает некоторой траектории движения рамы. Удельная пропускная способность сетки вибросита зависит от высоты слоя бурового раствора на ней. В производственных условиях, например у вибросита СВ1ЛМ, при максимальной производительности высота слоя изменяется по длине сетки от 0,07…0,09 м в ее начале до нуля в точке, соответствующей 75…85% длины сетки. Этот последний участок сетки, не покрытый буровым раствором, необходим для обезвоживания шлама. В некоторых случаях сетку специально наклоняют от горизонта в сторону его начала, что увеличивает высоту слоя бурового раствора и потому увеличивает пропускную способность вибросита, то есть его максимальную производительность. Определение пропускной способности вибросита, оснащенного конкретной сеткой, по реальному буровому раствору возможно расчетным путем только в том случае, если известна удельная пропускная способность сетки в зависимости от высоты слоя раствора на ней.

В предлагаемом способе такая зависимость получается в результате проведения только одного эксперимента.

Коническая форма измерительной ячейки не позволяет буровому раствору оставаться в ней по окончании процесса просеивания, поэтому измеренная масса mk практически равна массе бурового раствора, помещаемого в начале в измерительную ячейку. Формула (1) использована для косвенного измерения высоты слоя бурового раствора по текущему значению просеянной массы m(t), который изменяется во времени. Удельная пропускная способность сетки определяется по зависимости (2). Формулы (1) и (2) представляют собой параметрически заданную зависимость удельной пропускной способности сетки от высоты слоя бурового раствора q(h).

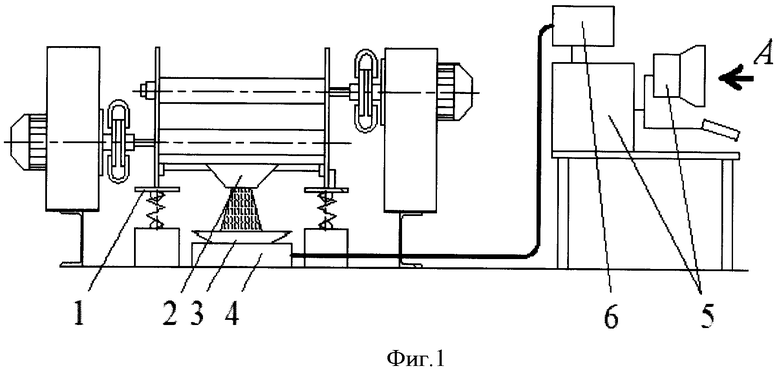

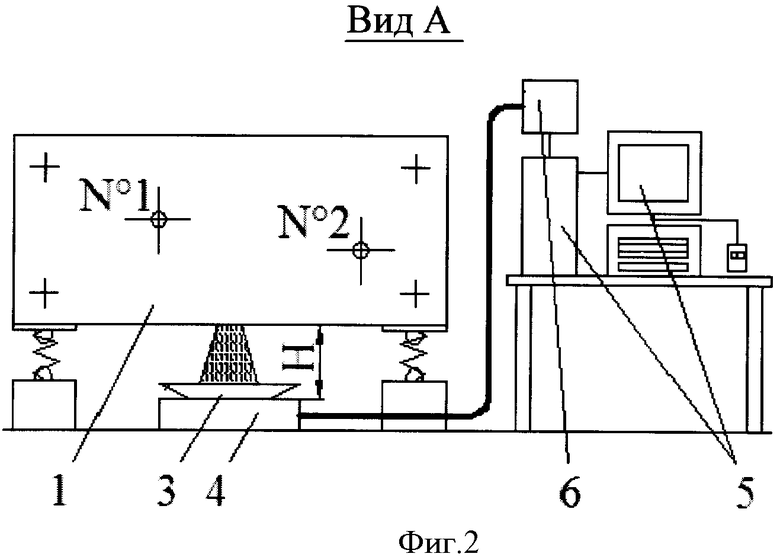

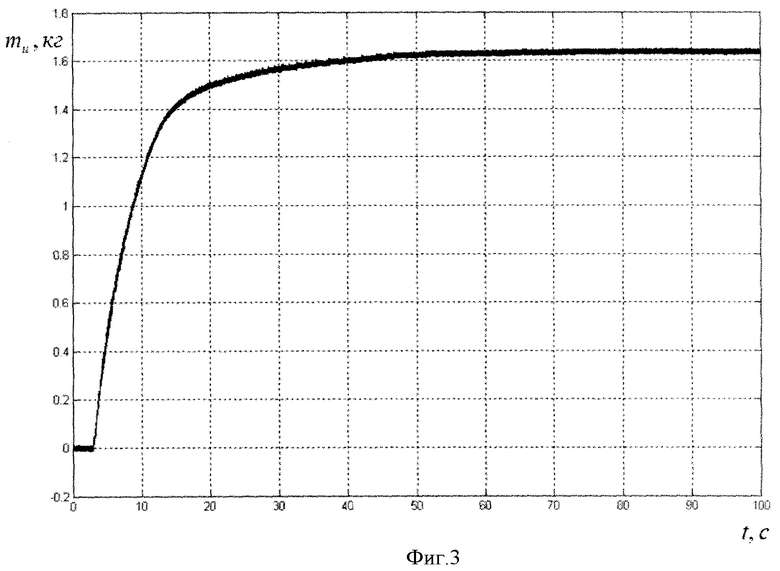

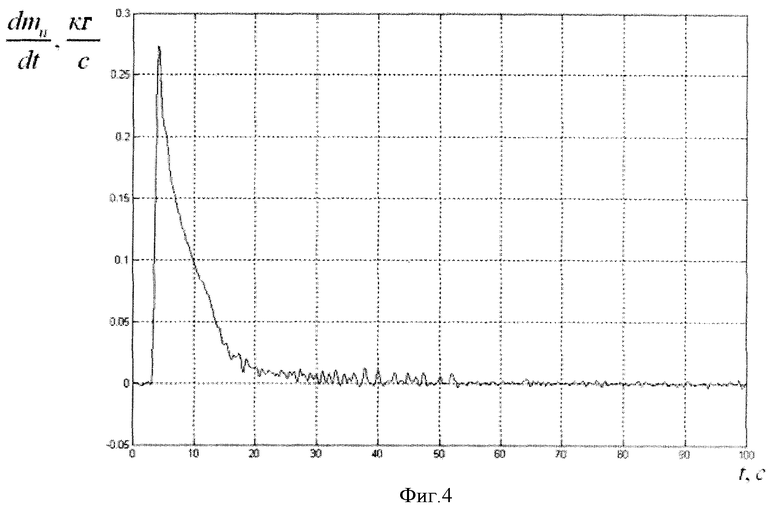

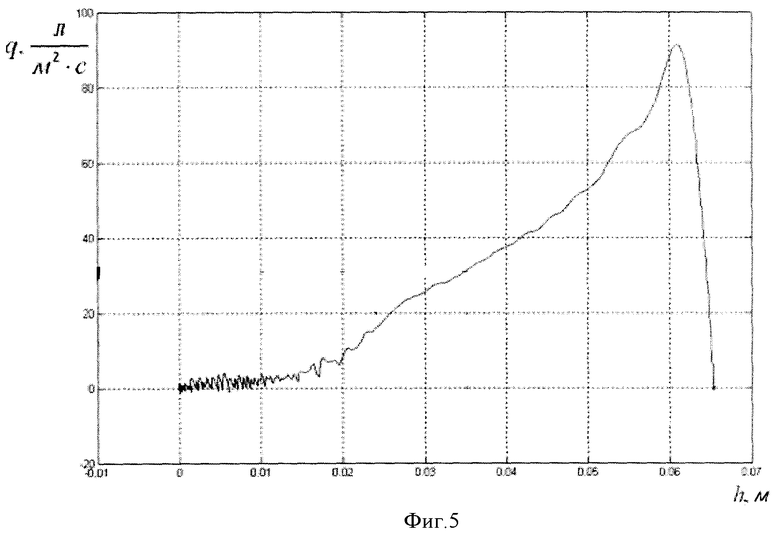

Предлагаемый способ опробован на экспериментальной установке, представленной на фиг.1 и 2. На фиг.3 приведен график изменения просеянной массы во времени. На фиг.4 приведен график изменения производной просеянной массы во времени. На фигуре 5 приведен график зависимости удельной пропускной способности от высоты слоя раствора в измерительной ячейке.

Экспериментальная установка состоит из физической модели вибросита СВ1ЛМ 1, измерительной ячейки 2, закрепленной на раме вибросита, поддона для просеянного раствора 3, установленного на электронных весах 4, ПЭВМ 5 и блока сопряжения ПЭВМ с весами 6.

Определение удельной пропускной способности сетки производилось на образце отечественной сетки с ячейкой 0,4×0,4 мм по буровому раствору, который представлял собой суспензию бентонитовой глины без добавок плотностью 1,21 г/см3. Угол конуса измерительной ячейки α равен 100°, диаметр меньшего основания, в который вставлен образец сетки, равен 70 мм.

Включим в работу вибросито 1, электронные весы 4 и ПЭВМ 5 с блоком сопряжения 6. После достижения установившихся колебаний рамы поместим ковшом в измерительную ячейку около 1,8 л бурового раствора. Раствор просеивается через образец испытуемой сетки и попадает в поддон 3, уставленный на весах 4. Аналоговый сигнал весов, пропорциональный просеянной массе, поступает через блок сопряжения 6 в ПЭВМ 5, снабженную платой АЦП L761. Частота квантования по времени АЦП устанавливалась 5КГц. Полученные цифровые отсчеты АЦП сохраняются в виде файла данных в ПЭВМ. Запись файла данных производится до окончания процесса просеивания раствора, который в данном случае длился 100 с.

После этого производится обработка файла данных в ПЭВМ. Сначала производится фильтрация высокочастотной составляющей сигнала. Затем по градуировочной характеристике весов отсчеты файла данных пересчитываются в массу, график изменения которой во времени m(t) приведен на фиг.3, и численно вычисляется производная этой массы по времени dm/dt, график изменения которой во времени приведен на фиг.4. Масса раствора по окончании процесса просеивания mk определялась при t=100 с и равна 1,65 кг.

После этого по формуле (1) вычисляют высоту слоя бурового раствора в измерительной ячейке, а по формуле (2) определяют мгновенную удельную пропускную способность сетки. В результате этого получаем параметрически заданную зависимость удельной пропускной способности вибросита от высоты слоя, которая показана на фиг.5. По этой зависимости видно, например, что при высоте слоя бурового раствора на сетке 0,03 м удельная пропускная способность сетки равна 31,2 л/м2 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ ПРИВОДОВ ВИБРОСИТА | 2009 |

|

RU2402387C1 |

| ВИБРОСИТО РЕЗОНАНСНОЕ | 2004 |

|

RU2277977C1 |

| ВИБРОСИТО РЕЗОНАНСНОЕ | 2004 |

|

RU2288786C2 |

| ВИБРОСИТО РЕЗОНАНСНОЕ | 2004 |

|

RU2277978C1 |

| ВИБРОСИТО | 2007 |

|

RU2356648C2 |

| Способ управления системой приводов вибросита | 2022 |

|

RU2801447C1 |

| Способ управления системой приводов вибросита | 2017 |

|

RU2649203C1 |

| ВИБРОСИТО | 1991 |

|

RU2021038C1 |

| Способ производства сырья из отходов АБС-пластика | 2021 |

|

RU2760131C1 |

| Многоярусная вакуумная сито-конвейерная установка для очистки бурового раствора от выбуренной породы | 2021 |

|

RU2765448C1 |

Изобретение относится преимущественно к горной и нефтяной промышленности и может быть применено для определения пропускной способности вибросит, снабженных различными сетками. Способ определения удельной пропускной способности сеток вибросит по буровому раствору характеризуется тем, что на вибросито устанавливают измерительную ячейку в виде усеченного конуса с образцом сетки в меньшем основании, измеряют плотность бурового раствора, включают вибросито, подают в измерительную ячейку заданный объем бурового раствора, непрерывно измеряют массу просеянного раствора и определяют производную этой массы по времени. После окончания процесса просеивания определяют высоту слоя бурового раствора на сетке по формуле

где m(t) - текущее значение просеянной массы раствора, кг; mk - масса раствора по окончании процесса просеивания, кг; ρ - плотность бурового раствора, кг/м3; d - диаметр меньшего основания конуса, м; α - угол конуса измерительной ячейки; определяют мгновенную удельную пропускную способность сетки по формуле q(t)=1\S·ρ·dm(t)/dt, где S - площадь образца сетки, м2; и получают удельную пропускную способность сетки вибросит в виде зависимости от высоты слоя бурового раствора на сетке. Технический результат - повышение эффективности очистки буровых растворов. 5 ил.

Способ определения удельной пропускной способности сеток вибросит по буровому раствору с использованием измерительной ячейки в виде усеченного конуса с образцом сетки в меньшем основании, которую устанавливают на вибросито меньшим основанием вниз, характеризующийся тем, что измеряют плотность бурового раствора, включают вибросито, подают в измерительную ячейку заданный объем бурового раствора, непрерывно измеряют массу просеянного раствора и определяют производную этой массы по времени, а после окончания процесса просеивания определяют высоту слоя бурового раствора на сетке по формуле

где m(t) - текущее значение просеянной массы раствора, кг; mk - масса просеянного раствора по окончании процесса просеивания, кг; ρ - плотность раствора, кг/м3; d - диаметр меньшего основания конуса, м; α - угол конуса измерительной ячейки; определяют мгновенную удельную пропускную способность сетки по формуле

где S - площадь образца сетки, м2, и получают удельную пропускную способность сетки вибросит в виде зависимости от высоты слоя бурового раствора на сетке.

| RU 2000424 С, 07.09.1993 | |||

| Система автоматического управления процессом очистки буровых растворов | 1976 |

|

SU604963A1 |

| Вибрационное сито | 1989 |

|

SU1660768A1 |

| Сито | 1980 |

|

SU1131556A1 |

| ВИБРОСИТО РЕЗОНАНСНОЕ ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА | 2004 |

|

RU2268783C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ | 2004 |

|

RU2258213C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПРОБОПОДГОТОВКИ ЖИДКИХ ПРОБ К АНАЛИЗУ | 1991 |

|

RU2037146C1 |

| ЧУГУН | 2006 |

|

RU2307190C1 |

| JP 2005036637 A, 10.02.2005. | |||

Авторы

Даты

2010-01-20—Публикация

2008-06-27—Подача