Изобретение относится к области переработки волокнистых материалов, в частности для размола древесной щепы.

В основе известных устройств, предназначенных для переработки древесины - конусных инерционных дробилок, лежит принцип механического измельчения материала за счет создания усилия сжатия со сдвигом.

Известно устройство для обработки волокнистого материала [АС СССР №1772272, опубл. 30.1.1992], содержащее корпус с загрузочной и разгрузочной воронками, внутри которого с зазором установлен конический двухступенчатый ротор, несущий на своем валу дебалансный вибратор. Угол наклона образующей рабочей поверхности верхней ступени ротора находится в пределах 10-20°, нижней ступени 25-45°. Корпус также имеет две конические ступени. При этом, в отклоненном (под действием дебалансного вибратора) положении ротора, рабочий зазор между поверхностями ротора и корпуса резко сужается в сторону выгружной воронки, что приводит к чрезмерным усилиям воздействия на последних стадиях обработки и переизмельчению материала.

В качестве прототипа выбрано устройство для механической обработки волокносодержащего материала [АС СССР №1451194, опубл. 15.01.1989], в одноступенчатом корпусе которого установлен также одноступенчатый ротор. При этом ротор и корпус имеют коническую форму, расширяющуюся в осевом направлении в сторону выгружной воронки. На штанге ротора закреплен дебаланс, размещенный внутри полости ротора. Ротор расположен в корпусе так, что одна из его образующих совпадает (точнее, параллельна) с образующей корпуса, а зазор между корпусом и ротором с диаметрально противоположной стороны сужается в направлении к выгружному патрубку. Такая конструкция позволяет интенсифицировать процесс переработки материала. Однако, как показали исследования, при работе устройств подобного типа происходит переизмельчение технологической щепы и полученный продукт непригоден в качестве сырья для получения высокосортной бумаги. Кроме того, в этой конструкции имеется резкий переход из загрузочной воронки в параллельную рабочую полость. Это приводит к тому, что крупные куски не захватываются в зоне приема и, соответственно, не поступают в рабочую полость.

Для изготовления бумаги с регламентируемой сортностью применяется щепа технологическая марки Ц-1, Ц-2, Ц-3, удовлетворяющая условиям, изложенным в ГОСТ 15815-83 [ГОСТ 15815-83. Щепа технологическая. Технические условия]. Согласно этому ГОСТу, длина щепы должна быть 15-25 мм, а толщина не более 5 мм. При переработке такой щепы на дробилках, подобных прототипу, в которых одна из образующих поверхности ротора совпадает (параллельна) с образующей поверхности корпуса по всей своей длине и практически отсутствует зона предварительного дробления, затруднено поступление относительно крупных кусков щепы (размером, приближенным к максимальному значению указанного интервала) в камеру дробления, а та щепа, что попала в рабочую полость, подвергается излишнему измельчению (переизмельчению). При этом следует учитывать, что требования, предъявляемые по ГОСТ 10014-73 [ГОСТ 10014-73. Масса древесная беленая и небеленая] к сырью для производства бумаги, регламентируют такой основной показатель, как разрывная длина отливки из волокнистого материала. Согласно этим требованиям для древесной массы первого сорта марок А и Б (беленая древесная масса и белая древесная масса для типографской и писчей бумаги), разрывная длина должна быть не менее 2900 м. Но на описанных выше конусных дробилках не удается достигнуть этого показателя для древесной массы, получаемой из щепы, соответствующей ГОСТ 15815-83. Экспериментально установлено, что на выходе конусных дробилок, подобных прототипу, получают до 70% переизмельченного материала, разрывная длина отливки которого меньше 2200 м.

В основу изобретения поставлена задача: создание нового устройства для размола древесно-волокнистого материала, производящего высококачественное сырье для целлюлозно-бумажной промышленности.

Достигаемый технический результат - получение на выходе устройства продукта переработки - древесной массы, с показателем, соответствующим первому сорту сырья марок А и Б по ГОСТ 10014-73, а именно, с разрывной длиной не менее 2900 м.

Поставленная задача решается изменением конструкции.

Устройство для размола древесно-волокнистого материала имеет в своем составе ротор, установленный в корпусе. Корпус имеет загрузочную полость, сообщающуюся с рабочей полостью, которая образована между внутренней поверхностью корпуса и наружной поверхностью ротора. Ротор снабжен приводом, имеющим дебалансный вибратор. При этом наружная поверхность ротора и внутренняя поверхность корпуса имеют коническую форму, расширяющуюся в осевом направлении в сторону выгружного патрубка, и в рабочей полости имеется участок размола, на котором обеспечивается параллельность двух образующих: образующей внутренней поверхности корпуса и образующей наружной поверхности ротора, - и эта параллельность обеспечивается в зоне максимального сближения указанных поверхностей. От прототипа устройство отличается тем, что в рабочей полости имеется участок предварительного дробления, расположенный перед участком размола, и на котором ширина зазора между поверхностью корпуса и поверхностью ротора уменьшается в осевом направлении в сторону выгружного патрубка. При этом длина L участка размола определяется в интервале 4l≥L≥l, где l - максимальная длина куска обрабатываемого материала.

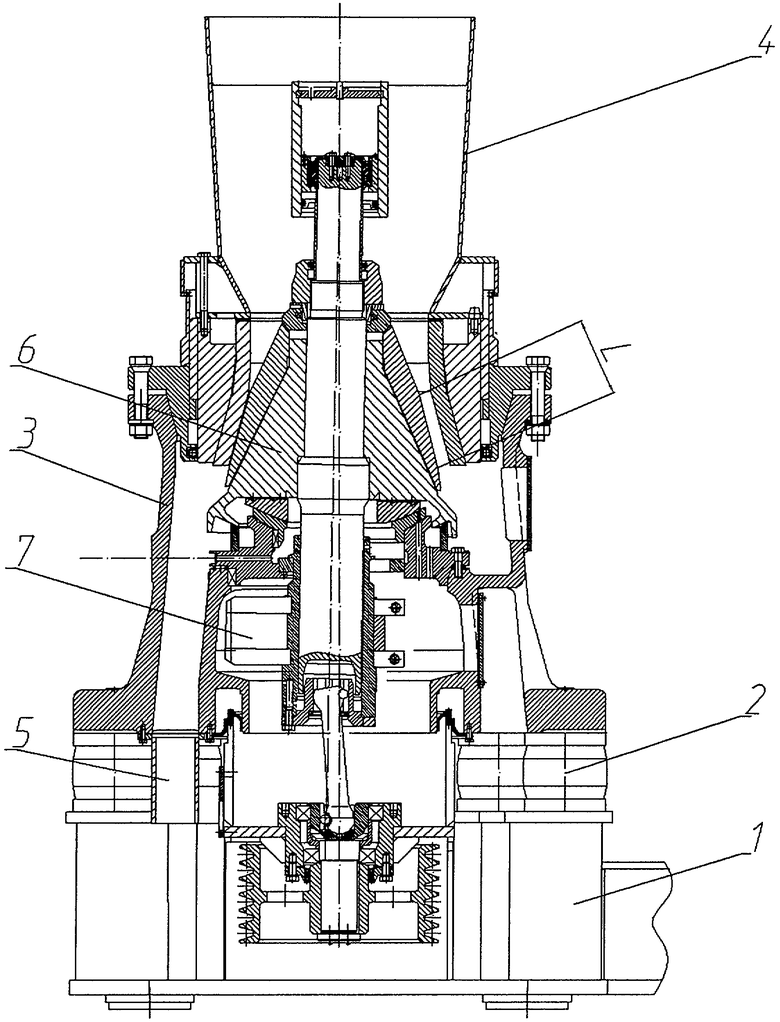

Изобретение иллюстрируется чертежом, на котором представлено осевое сечение. Устройство для размола древесно-волокнистого материала представляет собой смонтированный на основании 1 посредством амортизаторов 2 вертикально ориентированный корпус 3 с загрузочной полостью, выполненной в форме воронки 4, и выгружным патрубком 5. Внутри корпуса 3 имеется рабочая полость, образованная внутренней поверхностью корпуса и наружной поверхностью размещенного в нем ротора 6, снабженного дебалансным вибратором 7. Наружная поверхность ротора 6 и внутренняя поверхность корпуса 3 имеют коническую форму, расширяющуюся в осевом направлении в сторону выгружного патрубка 5. Корпус может быть составным и, например, иметь внутреннюю вставку (футеровку), которая и формирует внутреннюю поверхность корпуса. Рабочая полость выполнена двухступенчатой: первая ступень - участок предварительного дробления, расположенный под загрузочной воронкой 4, вторая ступень - участок размола (окончательного). Двухступенчатая форма полости может быть получена различными способами: только формой наружной поверхности ротора, или только формой внутренней поверхности корпуса (вставки), или двухступенчатыми могут быть и ротор и внутренняя поверхность корпуса, как это показано на чертеже. Важно, что на участке окончательного размола в зоне максимального сближения рабочих поверхностей, обеспечивается параллельность двух образующих: образующей внутренней поверхности корпуса и образующей наружной поверхности ротора. Длина L этого параллельного участка определяется, исходя из размера перерабатываемой щепы, и выбирается из условия

4l≥L≥l,

где l - максимальная длина куска перерабатываемого материала.

Устройство работает следующим образом. Древесно-волокнистый материал (щепа, соответствующая ГОСТ 15815-83) через загрузочную воронку 4 поступает в кольцевой зазор между внутренней поверхностью корпуса 3 и наружной поверхностью ротора 6, где по мере перемещения сверху вниз подвергается многократному сжатию, раздавливанию и размолу. Воздействие рабочих поверхностей на обрабатываемый материал обеспечивается в результате того, что под действием дебалансного вибратора создается центробежная сила, заставляющая ротор совершать круговые колебательные движения. На первом участке предварительного дробления происходит разупрочнение структуры волокон, частичное разрушение связей. На этом участке ширина кольцевого зазора такова, что захватываются и относительно крупные куски и не происходит зависание в загрузочной полости. Во второй зоне (на участке окончательного размола) обеспечивается переработка материала и достигаются заданные параметры конечного продукта. Переработанный материал поступает в выгружной патрубок 5 и удаляется из устройства.

В приведенных ниже примерах проиллюстрировано достижение технического результата.

Для проведения экспериментов щепу партиями различного размера загружали в устройство описанной конструкции и для каждой загрузки изменяли длину L участка размола, применяя сменную футеровку. На выходе получали измельченную древесную массу, из которой по ГОСТ 16296-79 [ГОСТ 16296-79. Масса древесная. Метод подготовки проб к физико-механическим испытаниям] изготавливали отливки и, используя разрывную машину, определяли их разрывную длину согласно ГОСТ 13525.1 [ГОСТ 13525.1-79 Полуфабрикаты волокнистые, бумага и картон. Методы определения прочности на разрыв и удлинение при растяжении].

Результаты проводимых экспериментов отражены в таблицах.

Пример 1. Размол технологической щепы - длина кусков 15-18 мм, ширина 3-5 мм. Регламентируемая длина L: 72 мм ≥ L ≥ 18 мм.

Пример 2. Размол технологической щепы - длина кусков 15-20 мм, ширина 3-5 мм. Регламентируемая длина L: 80 мм ≥ L ≥ 20 мм.

Пример 3. Размол технологической щепы - длина кусков 15-22 мм, ширина 3-5 мм. Регламентируемая длина L: 88 мм ≥ L ≥ 22 мм.

Пример 4. Размол технологической щепы - длина кусков 15-25 мм, ширина 3-5 мм. Регламентируемая длина L: 100 мм ≥ L ≥ 25 мм.

Как видно из Таблиц, при выборе длины параллельного участка рабочей зоны в пределах 4l≥L≥l, где l - максимальная длина куска перерабатываемого материала, на выходе из устройства была получена древесная масса требуемого качества. Экспериментальные данные показали, что при L>4l происходит переизмельчение (разрушение волокон) перерабатываемой щепы, а при L<l не достигается требуемое качество переработки, т.е. на выходе имеются недоизмельченные куски материала. И в том и другом случае отливки, изготовленные из такого материала, имеют разрывную длину меньше чем 2900 м.

Кроме того, наличие участка предварительного дробления облегчает поступление сырья в рабочую полость и не происходит его зависания в загрузочной полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483150C2 |

| СПОСОБ МЕХАНИЧЕСКОГО ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697616C2 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ВОЛОКНИСТОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2336382C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| Способ обработки волокнистого материала | 1981 |

|

SU971965A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| Способ изготовления древесно-волокнистых плит с рельефным рисунком | 1990 |

|

SU1721162A1 |

| Устройство для многоступенчатой обработки волокнистых целлюлозосодержащих материалов | 1974 |

|

SU622911A1 |

Устройство для размола древесно-волокнистого материала имеет в своем составе ротор, который установлен в корпусе, который имеет загрузочную полость. Полость сообщается с рабочей полостью, которая образована между внутренней поверхностью корпуса и наружной поверхностью ротора. Ротор снабжен приводом, который содержит дебалансный вибратор, наружная поверхность ротора и внутренняя поверхность корпуса имеют коническую форму, которая расширена в осевом направлении в сторону выгружного патрубка. В рабочей полости имеется участок размола, на котором обеспечивается параллельность двух образующих: образующей внутренней поверхности корпуса и образующей наружной поверхности ротора в зоне максимального сближения этих поверхностей. В рабочей полости имеется участок предварительного дробления, который расположен перед участком размола, и на котором ширина зазора между поверхностью корпуса и поверхностью ротора уменьшается в осевом направлении в сторону выгружного патрубка. Длину L участка размола определяют в интервале 4l≥L≥l, где l - максимальная длина куска обрабатываемого материала. Использование данного изобретения позволяет получать сырье для целлюлозно-бумажной промышленности высокого качества. 1 ил., 4 табл.

Устройство для размола древесно-волокнистого материала, имеющее в своем составе ротор, установленный в корпусе, имеющем загрузочную полость, сообщающуюся с рабочей полостью, которая образована между внутренней поверхностью корпуса и наружной поверхностью ротора, ротор снабжен приводом, содержащем дебалансный вибратор, при этом наружная поверхность ротора и внутренняя поверхность корпуса имеют коническую форму, расширяющуюся в осевом направлении в сторону выгружного патрубка, и в рабочей полости имеется участок размола, на котором обеспечивается параллельность двух образующих: образующей внутренней поверхности корпуса и образующей наружной поверхности ротора в зоне максимального сближения этих поверхностей, отличающееся тем, что в рабочей полости имеется участок предварительного дробления, расположенный перед участком размола, и на котором ширина зазора между поверхностью корпуса и поверхностью ротора уменьшается в осевом направлении в сторону выгружного патрубка, при этом длина L участка размола определяется в интервале 4l>L>l, где l - максимальная длина куска обрабатываемого материала.

| Устройство для механической обработки волокносодержащего материала | 1986 |

|

SU1451194A1 |

| Дисковая рубительная машина | 1983 |

|

SU1114714A1 |

| Рабочий орган рубительной машины | 1976 |

|

SU590386A1 |

| Устройство для получения древесной массы из баланса | 1972 |

|

SU454307A1 |

| JP 7252789 A, 10.03.1995 | |||

| US 4560439 A, 24.12.1985 | |||

| US 4406734 A, 27.09.1983. | |||

Авторы

Даты

2010-01-20—Публикация

2008-09-19—Подача