Изобретение относится к области обработки металлов давлением, а именно к производству спирально – профилированных труб.

Известно устройство для изготовления гофрированных труб со спиральным гофром, описанное в авторском свидетельстве СССР №430533, состоящее из приводной гофрообразующей головки с установленным в ней гофрообразующим инструментом, отличающееся тем, что, с целью повышения качества изделий, гофрообразующий инструмент установлен в головке с возможностью осевого перемещения, а также тем, что гофрообразующий инструмент установлен в головке посредством упорных подшипников, размещенных на осях по окружности, концентричной обрабатываемой трубе, и тем, что упорные подшипники связаны с инструментом посредством клеевого соединения, а также тем, что оно снабжено трубкой для подвода охлаждающей жидкости к гофрообразующему инструменту.

Недостатками устройства является наличие относительного скольжения между гофрообразующим инструментом и трубой, что может приводить к образованию на трубе продольных рисок, задиров и других поверхностных дефектов; а также невозможность получения профиля с большим углом подъёма винтовой линии профиля, что связано с явлением заклинивания (самоторможения) гофорообразующего инструмента в этом случае.

Недостатки объясняются использованием для профилирования гофрообразующего инструмента, выполненного в виде кольца с винтовым внутренним профилем и вращаемого в профилирующей головке при не вращающейся трубной заготовке.

Известно устройство для накатывания канавок на цилиндрических заготовках, описанное в авторском свидетельстве СССР №555957, содержащее формующие ролики, расположенные в корпусах, установленных с возможностью регулировки их углового положения относительно оси накатки в цилиндрических расточках кулачков многокулачкового патрона, связанного со шпинделем привода, и приспособление для изменения радиального положения роликов, отличающееся тем, что, с целью упрощения конструкции и облегчения настройки углового положения, роликов относительно оси накатки, наружные поверхности корпусов роликов выполнены с выступами вдоль образующей, а поверхности расточек кулачков - с соответствующими впадинами, образующими между собой шлицевое соединение.

Недостатками устройства является наличие клинового нажимного устройства, установленного в тонкостенной обойме корпуса устройства, а также наличие вращения роликовых блоков устройства при неподвижной трубе, что ограничивает область применения устройства лишь изготовлением тонкостенных профильных труб небольшого диаметра и труб из относительно легко деформируемых материалов, таких, как цветные металлы.

Известен способ и установка для изготовления профилированных труб, описанные в заявке на изобретение 2016101191, содержащие рабочую поверхность, которая задана в горизонтальной плоскости; первые средства и для опоры трубы вдоль указанной рабочей поверхности; вторые средства, которые предназначены для задания вращения указанной трубы вокруг ее собственной продольной оси; по меньшей мере один первый узел, который образован первым инструментом и первым устройством), которое предназначено для управления поступательным движением указанного инструмента к указанной трубе, до прихода его в контакт с указанной трубой; и третьи средства, которые предназначены для задания поступательного движения указанного первого узла вдоль оси, т.е. параллельно продольной оси трубы.

Недостатком указанного устройства является отсутствие возможности профилирования труб со значительной толщиной стенки и произвольным углом подъема винтовой линии, что в значительной степени ограничивает область применения устройства.

Указанный недостаток объясняется отсутствием средства для регулируемого нагрева трубы, позволяющего осуществить профилирование толстостенных труб, а также профилирование без оправки. Кроме того, ролики имеют фиксированное угловое положение, а перемещение трубы осуществляется лишь за счет вращения трубы и возникающей при этом реакции со стороны роликов, что ограничивает угол подъёма винтовой линии в диапазоне приблизительно от 0° до 45°.

Известно устройство для изготовления труб с винтовыми гофрами, содержащее установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующие ролики и установленный вдоль оси устройства узел рабочего перемещения трубы (патент РФ №2050213, кл. В21D15/04).

Недостатком известного устройства является низкая производительность, большие трудозатраты и ограниченные технологические возможности, в особенности в плане профилирования труб со стенкой увеличенной толщины, таких, как утяжеленные и ведущие бурильные трубы.

Указанные недостатки объясняются тем, что корпус для установки роликовых обойм затруднительно выполнить с сечением, обеспечивающим прочность, достаточную для профилирования труб с большой толстостенностью. Кроме того, невозможно получить гофрированную трубу большей длины, чем величина рабочего хода, которая ограничена.

В качестве прототипа принято устройство для изготовления труб с винтовыми гофрами по патенту РФ №2168384, кл. В21D15/04, содержащее установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующие ролики и установленный вдоль оси устройства узел рабочего перемещения трубы, отличающееся тем, что оно снабжено узлом загрузки, расположенным относительно формообразующих роликов с противоположной стороны от узла рабочего перемещения трубы и выполненным с возможностью размещения в нем труб - не менее одной трубы и их поштучного перемещения для совмещения оси трубы с осью устройства и перемещения трубы вдоль оси устройства, узлом выгрузки, расположенным относительно корпуса со стороны узла рабочего перемещения трубы, выполненным с возможностью перемещения изготовленной гофрированной трубы вдоль оси устройства за пределы узла рабочего перемещения трубы, приводными механизмами радиального перемещения и фиксации осей формообразующих роликов относительно оси устройства, закрепленными на корпусе, при этом корпус установлен неподвижно относительно станины, узел рабочего перемещения трубы установлен с возможностью перемещения вдоль оси устройства совместно с трубой или относительно трубы и выполнен в виде установленного на станине с возможностью перемещения вдоль оси устройства ползуна с приводом его перемещения и установленного на ползуне с возможностью вращения вокруг оси устройства захвата с приводом его закрытия-открытия. Также устройство содержит узел загрузки, выполненный в виде накопителя, имеющего возможность размещения в нем не менее одной трубы и их поштучного перемещения и лотка, установленного с возможностью поштучного совмещения оси каждой трубы с осью устройства и ее перемещения вдоль указанной оси, узел рабочего перемещения трубы выполнен с возможностью перемещения как при открытом, так и при закрытом положении захвата, приводы закрытия-открытия захвата, перемещения ползуна, радиального перемещения осей формообразующих роликов, перемещения фиксаторов и перемещения трубы в лотке выполнены с возможностью их согласованной работы, а также с возможностью ручного, или дистанционного, или автоматизированного, или автоматического управления.

К недостаткам прототипа следует отнести ограниченные технологические возможности в плане профилирования толстостенных труб, причем как в аспекте создания необходимого деформирующего усилия на роликах, так и в аспекте рабочей подачи трубы при профилировании, затруднено или невозможно получение гладких концевых участков с внутренним диаметром, меньшим, чем внутренний диаметр профилированной части трубы, а также значительно ограничен диапазон углов образующих получаемого профиля трубы.

Указанные недостатки объясняются тем, что ролики устройства имеют заранее задаваемый угол установки (разворота) рабочих роликов относительно продольной оси трубной заготовки. Таким образом, для осуществления процесса в зависимости от требуемого угла подъема требуется либо вращение трубы (при этом продольное перемещение осуществляется за счет сил реакции со стороны роликов), либо, наоборот, принудительное продольное перемещение трубы (при котором вращение происходит за счет сил реакции). Кроме того, устройство содержит оправку, извлечение которой при определенных параметрах получаемой трубы может быть крайне затруднительным, требует больших энергозатрат, а также нанесения технологической смазки перед профилированием на рабочую поверхность оправки. Следует отметить также, что оправка изнашивается и требует достаточно частой замены.

Проблемой является отсутствие возможности профилирования труб с высокой толстостенностью, таких, как утяжеленные буровые и ведущие трубы нефтегазового назначения, в том числе из труднодеформируемых материалов, таких, как высокоуглеродистые и легированные стали. Кроме того, невозможно получение широкого диапазона углов подъема винтовой линии профиля (от 0° до 90°), затруднено обеспечение высокой точности сечения профиля и чистоты наружной поверхности готовой трубы. Использование при профилировании оправки является нежелательным вследствие сложности ее извлечения, однако сохранение внутреннего цилиндрического профиля трубы при этом является необходимым. Также требуется получение труб с цилиндрическими концевыми участками, имеющими диаметр меньший, чем профильная часть трубы. При этом извлечение оправки из такой трубы представляется невозможным.

Указанная проблема решается созданием установки для производства профилированных труб, содержащей установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующие ролики и установленный вдоль оси устройства узел рабочего перемещения трубы, узел загрузки, расположенный относительно формообразующих роликов с противоположной стороны от узла рабочего перемещения трубы и выполненный в виде накопителя с возможностью размещения в нем труб - не менее одной трубы и их поштучного перемещения для совмещения оси трубы с осью устройства и перемещения трубы вдоль оси устройства, узел выгрузки, расположенный относительно корпуса со стороны узла рабочего перемещения трубы, выполненный с возможностью перемещения изготовленной гофрированной трубы вдоль оси устройства за пределы узла рабочего перемещения трубы, приводной механизм радиального перемещения осей формообразующих роликов относительно оси устройства, закрепленный на корпусе, при этом корпус установлен неподвижно относительно станины, узел рабочего перемещения трубы установлен с возможностью перемещения вдоль оси устройства совместно с трубой или относительно трубы и выполнен в виде установленного на станине с возможностью перемещения вдоль оси устройства ползуна с приводом его перемещения и установленного на ползуне с возможностью вращения вокруг оси устройства захвата с приводом его закрытия-открытия, причем узел рабочего перемещения трубы выполнен с возможностью перемещения как при открытом, так и при закрытом положении захвата, а приводы закрытия-открытия захвата, перемещения ползуна, радиального перемещения осей формообразующих роликов и перемещения трубы в лотке выполнены с возможностью их согласованной работы, а также ручного, или дистанционного, или автоматизированного, или автоматического управления, отличающееся тем, что оно снабжено установленным на ползуне приводом, обеспечивающим принудительное вращение трубы, ролики установлены в опорах с возможностью свободной самоустановки опор по угловому положению, а непосредственно перед корпусом с установленными в нем роликами размещен индукционный нагреватель, а также тем, что в качестве привода, обеспечивающего принудительное вращение трубы, используют электродвигатель, соединенный с редуктором.

Приведенное техническое решение позволяет получать трубы с большой относительной толстостенностью, в том числе увеличенного диаметра и из труднодеформируемых материалов (таких, как высоколегированные стали) за счет использования профилирующего узла, обладающего высокой жесткостью. Имеется возможность управления углом подъема винтовой линии получаемой трубы за счет угловой самоустановки формообразующих роликов, возможность регулировки толщины деформируемого слоя за счет установки глубины ускоренного нагрева перед профилированием, что позволяет управлять размерами и формой профиля.

Полученный технический результат заключается в расширении диапазона углов подъема винтовой линии профиля от 0° до 90° за счет использования отдельного привода вращения трубы, совместное с приводом перемещения действие которого с различным соотношением скоростей обеспечивает установку формообразующих роликов в опорах предлагаемой конструкции на определенный заранее угол. Кроме того, появляется возможность профилирования без оправки за счет использования индукционного нагревателя, обеспечивающего при необходимости прогрев до пластичного состояния лишь наружных слоев трубы либо всей толщины стенки, что также расширяет возможности управления формой получаемого профиля, в частности, свободных зон выпусков поперечного сечения профиля между формообразующими роликами.

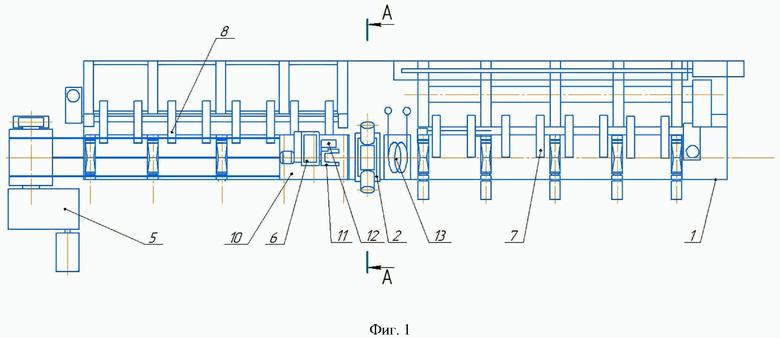

Установка для производства профилированных труб показана на фиг. 1, 2, 3. Оно содержит станину 1, на которой установлен корпус 2 с установленными в нем формообразующими роликами 3, которые размещены в опорах 4. Опоры 4 имеют конструкцию (фиг. 3), при которой ось вращения ролика 3 смещена на определенную величину относительно оси поворота опоры 4. Такая конструкция опоры обеспечивает уверенную самоустановку опоры с роликом по угловому положению. Вдоль оси устройства размещен узел рабочего перемещения трубы 5, оснащенный приводом, обеспечивающим принудительное вращение трубы 6. С противоположной стороны устройства расположен узел загрузки 7. Перемещение готовой трубы в приемный карман после профилирования осуществляется узлом выгрузки 8. Радиальное перемещение (установка) формообразующих роликов осуществляется приводным механизмом 9. На ползуне 10 узла рабочего перемещения трубы 5 имеется устройство захвата 11, имеющее привод закрытия-открытия 12. Перед корпусом с установленными в нем роликами установлен проходной индукционный нагреватель 13.

Установка для производства профилированных труб работает следующим образом. Трубные заготовки в пакетах подают на приемный стол установки, после осмотра одну трубу из пакета дозатором подают на рольганг узла загрузки 7. Толкатель узла загрузки подает трубу, которую, начиная с края определенной заранее зоны профилирования, нагревают индукционным нагревателем 13, причем регулируемая током и частотой индуктора скорость и интенсивность нагрева такова, что до заданной температуры разогреваются лишь наружные слои стенки трубы. Такая схема нагрева приводит к тому, что внутренние слои стенки трубы при дальнейшем профилировании играют роль оправки, а труба сохраняет цилиндрическую форму внутреннего профиля. Одновременно производят захват переднего конца трубы устройством захвата 11. Включают узел рабочего перемещения трубы 5, а также привод принудительного вращения трубы 6. Их совместная работа (обеспечиваемая ручным, дистанционным, автоматизированным или автоматическим управлением их приводами) приводит к тому, что труба начинает одновременно перемещаться вдоль своей оси и вращаться вокруг этой оси. Приводной механизм радиального перемещения формообразующих роликов 9 осуществляет сведение роликов 3, при этом их опоры 4 самоустанавливаются по угловому положению вдоль направления формируемой ими винтовой линии. Для облегчения самоустановки опор 4 в качестве подшипникового узла могут использоваться гидростатические опоры (подпятники) вращения. По окончании профилирования определенного заранее участка трубного винтового профиля приводной механизм 9 возвращает опоры 4 с роликами 3 в исходное, разведенное положение, индукционный нагреватель 13 и привод принудительного вращения трубы 6 отключаются, а узел рабочего перемещения трубы 5 полностью извлекает трубу из корпуса 2 на приемный стол узла выгрузки 8, откуда трубу перемещают в приемный карман. Узел рабочего перемещения трубы 5 возвращает ползун 10 в исходное положение. После этого устройство готово к профилированию новой трубной заготовки, и цикл профилирования может быть повторен.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2168384C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2167731C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2276627C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МНОГОГРАННЫХ ТРУБ | 2011 |

|

RU2473410C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2339479C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МНОГОЗАХОДНЫХ ВИНТОВЫХ ТРУБ | 2007 |

|

RU2339478C1 |

| ОПРАВКА ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2347637C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ | 2003 |

|

RU2236320C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТРУБ С ВИНТОВЫМ ПРОФИЛЕМ | 2011 |

|

RU2477664C2 |

| Профилегибочный стан | 1982 |

|

SU1123761A1 |

Изобретение относится к области обработки металлов давлением, в частности к трубопрофильному производству. Установка содержит формообразующие ролики, узел рабочего перемещения трубы, узел загрузки, расположенный относительно формообразующих роликов с противоположной стороны от узла рабочего перемещения трубы, узел выгрузки, приводной механизм радиального перемещения осей формообразующих роликов относительно оси устройства. Узел рабочего перемещения трубы установлен с возможностью перемещения вдоль оси устройства совместно с трубой или относительно трубы и выполнен в виде ползуна с приводом и установленного на ползуне с возможностью вращения вокруг оси устройства захвата с приводом его закрытия-открытия. Узел рабочего перемещения трубы выполнен с возможностью перемещения при открытом и закрытом положении захвата. Предусмотрен установленный на ползуне привод, обеспечивающий принудительное вращение трубы. Ролики установлены в опорах с возможностью свободной самоустановки опор по угловому положению. Перед корпусом с роликами размещен индукционный нагреватель. В результате обеспечивается расширение диапазона углов подъема винтовой линии профиля трубы, профилирование толстостенных труб без использования оправки. 1 з.п. ф-лы, 3 ил.

1. Установка для производства профилированных труб, содержащая установленные в корпусе и размещенные вокруг оси устройства и под углом к ней с возможностью вращения вокруг своих осей формообразующие ролики, установленный вдоль оси устройства узел рабочего перемещения трубы, расположенный относительно формообразующих роликов с противоположной стороны от узла рабочего перемещения трубы узел загрузки в виде накопителя, выполненного с возможностью размещения в нем по меньшей мере одной трубы и их поштучного перемещения для совмещения оси трубы с осью устройства и перемещения трубы вдоль оси устройства, узел выгрузки, расположенный относительно корпуса со стороны узла рабочего перемещения трубы, выполненный с возможностью перемещения изготовленной гофрированной трубы вдоль оси устройства за пределы узла рабочего перемещения трубы, приводной механизм радиального перемещения осей формообразующих роликов относительно оси устройства, закрепленный на корпусе, при этом корпус установлен неподвижно относительно станины, узел рабочего перемещения трубы установлен с возможностью перемещения вдоль оси устройства совместно с трубой при профилировании и возврата в исходное положение по окончании профилирования и выполнен в виде установленного на станине с возможностью перемещения вдоль оси устройства ползуна с приводом его перемещения и установленного на ползуне с возможностью вращения вокруг оси устройства захвата с приводом его закрытия-открытия, причем узел рабочего перемещения трубы выполнен с возможностью перемещения при открытом и закрытом положениях захвата, а приводы закрытия-открытия захвата, перемещения ползуна и радиального перемещения осей формообразующих роликов выполнены с возможностью их согласованной работы и ручного, или дистанционного, или автоматизированного, или автоматического управления, отличающаяся тем, что она снабжена установленным на ползуне приводом, обеспечивающим принудительное вращение трубы, и индукционным нагревателем, размещенным непосредственно перед корпусом, а формообразующие ролики установлены в опорах с возможностью свободной самоустановки опор по угловому положению.

2. Установка по п. 1, отличающаяся тем, что в качестве привода, обеспечивающего принудительное вращение трубы, использован электродвигатель, соединенный с редуктором.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 1999 |

|

RU2168384C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2329110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ | 2005 |

|

RU2280521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТОВЫМИ ГОФРАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365452C1 |

| Устройство для исследования микроорганизмов и клеток под микроскопом | 1983 |

|

SU1124021A1 |

| US 3606780 A1, 21.09.1971. | |||

Авторы

Даты

2022-07-26—Публикация

2021-08-12—Подача