Изобретение может быть применено в области добычи и обогащения рудного сырья для черной металлургии, а именно гематитовых руд, составляющих месторождения природного и техногенного происхождения.

Известен способ [1] обогащения гематитовых руд, включающий постадийный процесс дробления с открытым циклом в последней стадии дробления и магнитно-флотационный процесс обогащения, включающий три стадии измельчения, магнитные сепарации первой и второй стадий соответственно после первой и второй стадий измельчения, флотацию магнитного продукта второй стадии магнитной сепарации после третьей стадии его измельчения, при этом каждую стадию магнитной сепарации проводят в два приема последовательно. Первый прием магнитной сепарации осуществляют в слабом поле на барабанных магнитных сепараторах для мокрой сепарации с индукцией магнитного поля не ниже 0,13 Тл, а второй прием осуществляют в сильном поле (слабые поля характеризуются величиной индукции магнитного поля в пределах от 0,10 до 0,15 Тл, сильные поля - в пределах от 1,0 до 2,0 Тл [2]).

Способ [1] является наиболее близким к предложенному способу и выбран в качестве прототипа.

К недостатками прототипа относится то, что:

- часть руды необоснованно подлежит энергоемкому процессу измельчения, что приводит к лишним энергозатратам на получение концентрата, снижению показателя извлечения железа в концентрат и его качества, повышению потерь железа в отходах обогащения из-за измельчения рудной составляющей, дальнейшую потерю значительной ее части со шламами;

- первый прием первой и второй стадий магнитных сепараций, который осуществляют в слабых полях на барабанных магнитных сепараторах для мокрой магнитной сепарации с индукцией магнитного поля на поверхности барабана ниже 0,13 Тл, является недостаточно эффективным, так как не обеспечивает защиту сепараторов с сильными полями, на которых осуществляют второй прием первой и второй стадий магнитных сепараций, от попадания частиц со средней и сильной магнитной восприимчивостью, что способствует накоплению этих частиц в зазорах рабочих органов (матриц) этих сепараторов, приводящем к снижению их производительности и шунтированию магнитного поля, вследствие чего снижается показатель извлечения железа в магнитный продукт [3].

В основу изобретения поставлена задача в способе обогащения гематитовых руд достичь увеличения показателя извлечения железа в концентрат и повышения его качества при уменьшении энергозатрат на измельчение гематитовых руд путем применения предварительной магнитной сепарации конечного продукта дробления.

Поставленная задача решается тем, что способ обогащения гематитовых руд включает постадийный процесс дробления с открытым циклом в последней стадии дробления и магнитно-флотационный процесс обогащения, включающий три стадии измельчения, магнитные сепарации первой и второй стадий соответственно после первой и второй стадий измельчения, флотацию магнитного продукта второй стадии магнитной сепарации после третьей стадии его измельчения, при этом каждую стадию магнитной сепарации проводят в два приема последовательно, и сепарацию второго приема осуществляют в сильном поле, согласно изобретению после постадийного процесса дробления осуществляют предварительную магнитную сепарацию конечного продукта дробления с выделением магнитного продукта, который направляют на магнитно-флотационный процесс обогащения и немагнитного продукта, который выводят из дальнейшего процесса обогащения.

Поставленная задача решается тем, что предварительную магнитную сепарацию конечного продукта дробления осуществляют на сепараторах, магнитная система которых обеспечивает выполнение магнитными притягивающими силами поля работы по высоте слоя сепарируемого продукта в пределах (0,3-3,0)·1011 А2/м2.

Поставленная задача решается тем, что первый прием магнитных сепараций обеих стадий осуществляют на барабанных магнитных сепараторах для мокрой магнитной сепарации в среднем поле с индукцией на поверхности барабана не ниже 0,25 Тл при работе магнитных притягивающих сил поля в рабочей зоне сепаратора (0,7-2)·1010 А2/м2.

Поставленная задача решается тем, что первый прием магнитных сепараций обеих стадий осуществляют на барабанных магнитных сепараторах для мокрой магнитной сепарации с магнитными системами, создающими на равных расстояниях от рабочей поверхности барабана одинаковую по величине напряженность магнитного поля.

Гематитовые руды имеют слоистую текстуру, обусловленную ритмичным чередованием рудных (гематитовых) и нерудных (кварцевых) слоев. По результатам минералого-технологических исследований [4, 5] мощность нерудных слоев гематитовых руд колеблется от 1 до 20 мм, поэтому дробление таких руд до класса крупности меньше 20 мм обеспечивает получение раскрытых частиц нерудной составляющей.

В предложенном способе обогащения гематитовых руд постадийное дробление выполняют до крупности, при которой нерудная составляющая в достаточной мере раскрыта и может быть выделена из общей массы продукта. Для выделения и вывода из технологического процесса раскрытых частиц нерудной составляющей проводят предварительную магнитную сепарацию конечного продукта дробления. Применение именно магнитной сепарации является эффективным, поскольку соотношение удельных магнитных восприимчивостей главных рудообразующих минералов гематитовых руд - гематита и кварца - составляет от 22:1 к 55:1, кроме этого, магнитная сепарация является наименее энергозатратным методом (по сравнению с другими методами обогащения), экологически чистым и проводится с использованием высокопроизводительного оборудования [6].

Предварительную магнитную сепарацию осуществляют при величине работы притягивающих магнитных сил поля по высоте слоя продукта в пределах (0,3-3,0)·1011 А2/м2. Указанные пределы величины работы притягивающих магнитных сил поля оптимизированы относительно крупности конечного продукта дробления, магнитной восприимчивости тела гематитовых руд и технологических параметров работы сепараторов барабанного типа с магнитной системой, выполненной из постоянных магнитов высоких энергий (это подтверждается результатами экспериментальных исследований, проведенных на базе опытно-промышленного производства КГОКОРа на магнитных сепараторах СМБ1 31,5/10-Н, СМБ1 59/14-Н и СМРС 22/50-Р производства научно-производственной фирмы „Продэкология" [7]), что способствует эффективному отделению и выводу частиц нерудной составляющей из технологического процесса.

Следствием применения предварительной магнитной сепарации конечного продукта дробления и осуществления ее на сепараторах, магнитная система которых обеспечивает выполнение магнитными притягивающими силами поля работы по высоте слоя сепарируемого продукта в пределах (0,3-3,0)·1011 А2/м2, являются повышение и стабилизация содержания железа в питании магнитно-флотационного процесса обогащения, что обеспечивает увеличение показателей извлечения железа в концентрат и его качества, уменьшение энергозатрат на измельчение гематитовых руд, снижение потерь железа в отходах обогащения из-за предотвращения переизмельчения рудной составляющей и приводит к получению дополнительных эффектов:

- получение дополнительного товарного продукта в виде немагнитного продукта предварительной магнитной сепарации, который после грохочения может быть использован как строительный материал;

- снижение количества отходов, которые транспортируются в хвостохранилище, что способствует увеличению срока использования хвостохранилищ;

- уменьшение энергозатрат на складирование отходов в хвостохранилище; уменьшение эксплуатационных затрат на магнитно-флотационный процесс обогащения.

Осуществление первого приема магнитных сепараций обеих стадий на барабанных магнитных сепараторах для мокрой магнитной сепарации в среднем поле с индукцией магнитного поля на поверхности барабана не ниже 0,25 Тл, по сравнению с прототипом (в слабом поле с индукцией не ниже 0,13 Тл), и при работе магнитных притягивающих сил поля в рабочей зоне сепаратора (0,7-2)·1010 А2/м2 позволяет более эффективно удалять частицы со средней и сильной магнитной восприимчивостью при первом приеме магнитных сепараций и обеспечивать защиту сепараторов с сильными полями, на которых осуществляют второй прием магнитных сепараций, от этих частиц, что предотвращает накопление их в зазорах рабочих органов (матриц) сепараторов и обеспечивает стабильность работы сепараторов с сильными полями.

Осуществление первого приема магнитных сепараций обеих стадий на барабанных магнитных сепараторах для мокрой магнитной сепарации с магнитными системами, создающими на равных расстояниях от рабочей поверхности барабана одинаковую по величине напряженность магнитного поля, позволяет улучшить условия транспортирования магнитных частиц в зоны разгрузки магнитного продукта, исключить их накопление в местах повышенной напряженности магнитного поля и этим предотвратить его шунтирование и ослабление в рабочей зоне сепараторов, что способствует более эффективной сепарации и увеличению показателя извлечения железа в концентрат по сравнению с прототипом. Кроме того, применение подобных магнитных систем позволяет исключить проскальзывание магнитного продукта по поверхности барабана, что обеспечивает увеличение срока эксплуатации обечаек сепараторов вследствие уменьшения износа их поверхностей [8].

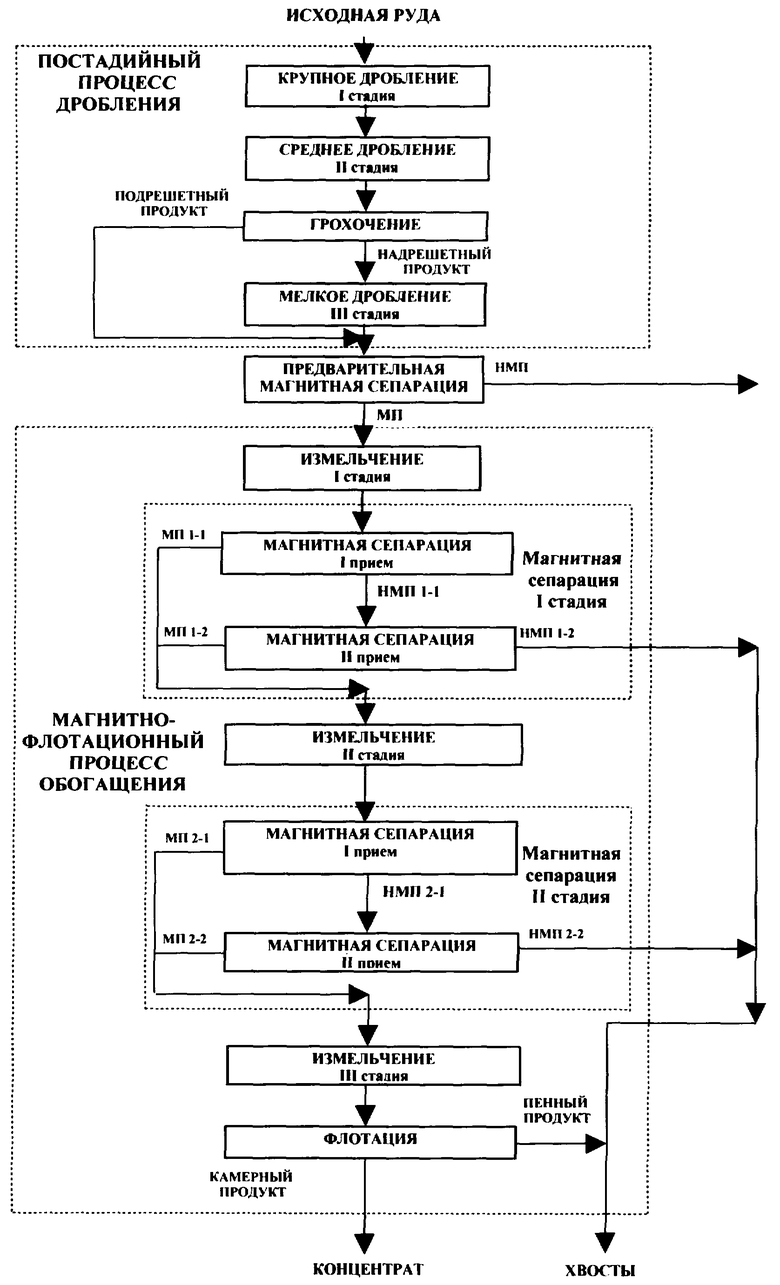

Предложенное изобретение иллюстрируется технологической схемой.

На чертеже изображена технологическая схема способа обогащения гематитовых руд с трехстадийным процессом дробления.

Заявленный способ обогащения гематитовых руд осуществляют таким образом.

Исходный материал - гематитовые руды - направляют на трехстадийный процесс дробления с открытым циклом (см. чертеж), включающий крупное дробление (I стадия), среднее дробление (II стадия), грохочение продукта II стадии дробления по конечному классу крупности дробления и мелкое дробление (III стадия) надрешетного продукта до конечного класса крупности дробления с последующим объединением дробленного продукта и подрешетного продукта грохочения и получением продукта, который назван конечным продуктом дробления.

Конечный продукт дробления направляют на предварительную магнитную сепарацию, выполняемую на барабанном магнитном сепараторе, магнитная система которого обеспечивает выполнение магнитными притягивающими силами поля работы по высоте слоя сепарируемого продукта в пределах (0,3-3,0)·1011 А2/м2, с выделением немагнитного продукта (НМП) и магнитного продукта (МП), который направляют на магнитно-флотационный процесс обогащения. Работу магнитных притягивающих сил поля по высоте слоя сепарируемого продукта подбирают индивидуально для каждой минеральной разновидности гематитовых руд.

Магнитный продукт предварительной магнитной сепарации направляют на первую стадию измельчения до крупности 75% класса -0,074 мм, после чего направляют на первый прием первой стадии магнитной сепарации, выполняемый в среднем поле, в котором на равных расстояниях от рабочей поверхности барабана одинаковая по величине напряженность магнитного поля, с получением немагнитного (НМП 1-1) и магнитного продуктов (МП 1-1). Немагнитный продукт НМП 1-1 подают на второй прием первой стадии магнитной сепарации в сильном поле с получением немагнитного продукта (НМП 1-2), направляемого в хвостохранилище, и магнитного (МП 1-2). Магнитные продукты первой стадии магнитной сепарации МП 1-1 и МП 1-2 объединяют в единый поток и направляют на вторую стадию измельчения до крупности 95% класса -0,044 мм.

Измельченный продукт второй стадии измельчения направляют на первый прием второй стадии магнитной сепарации, выполняемый в среднем поле, в котором на равных расстояниях от рабочей поверхности барабана одинаковая по величине напряженность магнитного поля, с получением немагнитного (НМП 2-1) и магнитного (МП 2-1) продуктов. Немагнитный продукт НМП 2-1 направляют на второй прием второй стадии магнитной сепарации в сильном поле с получением немагнитного продукта (НМП 2-2), который объединяют с немагнитным продуктом НМП 1-2 в единый поток и направляют в хвостохранилище, и магнитного (МП 2-2). Магнитные продукты второй стадии магнитной сепарации МП 2-1 и МП 2-2 объединяют и направляют на третью стадию измельчения до крупности 96-98% класса -0,044 мм. Измельченный продукт третьей стадии измельчения направляют на обратную катионную флотацию с получением камерного продукта, являющегося концентратом магнитно-флотационного процесса обогащения, и пенного продукта, который объединяют с немагнитными продуктами НМП 1-2 и НМП 2-2 в единый поток и направляют в хвостохранилище.

Способ обогащения гематитовых руд с трехстадийным процессом дробления является одним из вариантов выполнения предложенного способа и не ограничивает объема правовой охраны, определенного формулой изобретения.

Пример. Предложенный способ обогащения гематитовых руд был апробирован на базе опытно-промышленного производства и рудо-испытательной станции КГОКОРа с целью сравнения показателей предложенного способа обогащения гематитовых руд с прототипом. Исходный материал - смесь гематитовых руд Скелюватского (ОАО „ЮГОК") и Валявкинского (ШУ ОАО „Арселор Миттал Кривой Рог") месторождений в пропорции 7:3, крупностью 1200-0 мм, влажностью 3,5%, с содержанием Fеобщ 38,4% - был направлен на трехстадийный процесс дробления с открытым циклом, включающий крупное дробление (I стадия) до крупности 350-0 мм, среднее дробление (II стадия) до крупности 80-0 мм, грохочение продукта II стадии дробления по классу крупности 18 мм и мелкое дробление (III стадия) надрешетного продукта до крупности 18-0 мм с последующим объединением дробленого продукта и подрешетного продукта грохочения, который является конечным продуктом дробления крупностью 18-0 мм.

С конечного продукта дробления после предварительной магнитной сепарации, которую осуществляли на барабанном магнитном сепараторе СМБ 1-59/14-Н производства научно-производственной фирмы „Продэкология", было выделено 12,9% немагнитного продукта с содержанием Fеобщ 13,8% и 87,1% магнитного продукта с содержанием Fеобщ 42,1%, что позволило повысить общее содержание железа в питании магнитно-флотационного процесса обогащения на 3,7%.

Магнитный продукт предварительной магнитной сепарации направляли на первую стадию измельчения до крупности 75% класса -0,074 мм, после чего направляли на первый прием первой стадии магнитной сепарации в среднем поле с получением немагнитного (НМП 1-1) и магнитного продуктов (МП 1-1). Немагнитный продукт НМП 1-1 направляли на второй прием первой стадии магнитной сепарации в сильном поле с получением немагнитного продукта (НМП 1-2), который направляли в отходы обогащения и магнитного (МП 1-2). Магнитные продукты первой стадии магнитной сепарации МП 1-1 и МП 1-2 объединяли в единый поток и направляли на вторую стадию измельчения до крупности 95% класса -0,044 мм.

Измельченный продукт второй стадии измельчения направляли на первый прием второй стадии магнитной сепарации в среднем поле с получением немагнитного (НМП 2-1) и магнитного продуктов (МП 2-1). Немагнитный продукт НМП 2-1 направляли на второй прием второй стадии магнитной сепарации в сильном поле с получением немагнитного продукта (НМП 2-2), который объединяли с немагнитным продуктом НМП 1-2 в единый поток и направляли в отходы обогащения, и магнитного (МП 2-2). Магнитные продукты второй стадии магнитной сепарации МП 2-1 и МП 2-2 объединяли и направляли на третью стадию измельчения до крупности 96-98% класса -0,044 мм.

Измельченный продукт третьей стадии измельчения направляли на обратную катионную флотацию с получением камерного продукта, который является концентратом магнитно-флотационного процесса обогащения, и пенного продукта, который объединяли с немагнитными продуктами НМП 1-2, НМП 2-2 в единый поток и направляли в отходы обогащения (хвосты).

Сравнительные результаты технологических исследований обогащения гематитовых руд приведены в таблице.

Реализация предложенного способа обогащения гематитовых руд позволяет значительно повысить эффективность процесса обогащения, т.е. повысить качество концентрата и показатель извлечения железа в концентрат при уменьшении энергозатрат на измельчение гематитовых руд. Кроме того, внедрение предложенного способа будет способствовать широкому использованию гематитовых кварцитов, которые до этого времени бессистемно складируются в отвалах горнодобывающих предприятий, существенному увеличению минерально-сырьевой базы КГОКОРа, уменьшению техногенного воздействия на окружающую среду, решению ряда социальных проблем горнодобывающих регионов.

Источники информации

1. Прилипенко В.Д., Дробот В.А., Авраменко А.А. и др. Технологическое решение по организации эффективного производства высококачественного железорудного сырья на Криворожском горно-обогатительном комбинате окисленных руд. Разработка рудных месторождений. Кривой Рог. 2006. Вып.1 (90), с.117-122.

2. Бережный М.М., Мовчан В.П.. Збагачення та окускування сировини. Кривой Рог, 2000, с.168.

3. Сусликов Г.Ф., Малой В.М., Ганзенко Т.Б. и др. Промышленные испытания технологии магнитного обогащения окисленных кварцитов Кривбасса. Обогащение слабомагнитных руд черных металлов. - М.: Недра, 1984, с 21.

4. Пирогов Б.И., Поротов Г.С., Холошин И.В., Тарасенко В.Н. Технологическая минералогия железных руд. - Ленинград: Наука, 1988, с.18-155.

5. Гершойг Ю.Г. Вещественный состав и оценка обогатимости бедных железных руд. Москва: Недра, 1968, с.18-28, 75-81.

6. Грамм В.А., Николаенко К.В., Федотов А.И. Машинист магнитных сепараторов. Москва: Недра, 1990, с.3, 9, 10.

7. Интернет сайт НПФ «Продэкология» http//www.prodecolog.com.ua.

8. VI Конгресс обогатителей стран СНГ. Материалы Конгресса, том II. Москва: Альтекс, 2007, с.24-29.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТОВЫХ РУД | 2008 |

|

RU2370318C1 |

| ЛИНИЯ ТРЕХСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ МАГНЕТИТО-ГЕМАТИТОВЫХ РУД | 2017 |

|

RU2693203C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД (ВАРИАНТЫ) | 2022 |

|

RU2804873C1 |

| Способ сухой магнитной сепарации хвостов слабомагнитных руд | 2023 |

|

RU2813856C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА ИЗ ЛЕЖАЛЫХ НАМЫВНЫХ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СКАРНОВО-МАГНЕТИТОВОГО ТИПА | 2013 |

|

RU2520229C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| Способ сухой магнитной сепарации слабомагнитных руд | 2022 |

|

RU2804037C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| Способ обогащения полевошпатовых руд | 2023 |

|

RU2812970C1 |

Изобретение может быть применено в области добычи и обогащения рудного сырья для черной металлургии, а именно гематитовых руд, составляющих месторождения природного и техногенного происхождения. Способ обогащения гематитовых руд включает постадийный процесс дробления и магнитно-флотационный процесс обогащения, включающий три стадии измельчения, магнитные сепарации первой и второй стадий соответственно после первой и второй стадий измельчения, флотацию магнитного продукта второй стадии магнитной сепарации после третьей стадии его измельчения. Каждую стадию магнитной сепарации проводят в два приема последовательно. Сепарацию второго приема осуществляют в сильном поле. После постадийного процесса дробления на сепараторах, магнитная система которых обеспечивает выполнение магнитными притягивающими силами поля работы по высоте слоя сепарируемого продукта в пределах (0,3-3,0)·1011 А2/м2, осуществляют предварительную магнитную сепарацию конечного продукта дробления с выделением магнитного продукта, который направляют на магнитно-флотационный процесс обогащения, и немагнитного продукта, который в дальнейшем выводят из процесса обогащения. Первый прием магнитных сепараций обеих стадий осуществляют на барабанных магнитных сепараторах для мокрой магнитной сепарации в среднем поле с индукцией на поверхности барабана не ниже 0,25 Тл при работе магнитных притягивающих сил поля в рабочей зоне сепаратора (0,7-2,0)·1010 А2/м2. Первый прием магнитных сепараций обеих стадий осуществляют на барабанных магнитных сепараторах для мокрой магнитной сепарации с магнитными системами, создающими на равных расстояниях от рабочей поверхности барабана одинаковую по величине напряженность магнитного поля. Технический результат - увеличение показателя извлечения железа в концентрат и повышение его качества, а также уменьшение энергозатрат. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Способ обогащения гематитовых руд, включающий постадийный процесс дробления и магнитно-флотационный процесс обогащения, включающий три стадии измельчения, магнитные сепарации первой и второй стадий соответственно после первой и второй стадий измельчения, флотацию магнитного продукта второй стадии магнитной сепарации после третьей стадии его измельчения, при этом каждую стадию магнитной сепарации проводят в два приема последовательно и сепарацию второго приема осуществляют в сильном поле, отличающийся тем, что после постадийного процесса дробления на сепараторах, магнитная система которых обеспечивает выполнение магнитными притягивающими силами поля работы по высоте слоя сепарируемого продукта в пределах (0,3-3,0)·1011 А2/м2, осуществляют предварительную магнитную сепарацию конечного продукта дробления с выделением магнитного продукта, который направляют на магнитно-флотационный процесс обогащения, и немагнитного продукта, который в дальнейшем выводят из процесса обогащения, а первый прием магнитных сепараций обеих стадий осуществляют на барабанных магнитных сепараторах для мокрой магнитной сепарации в среднем поле с индукцией на поверхности барабана не ниже 0,25 Тл при работе магнитных притягивающих сил поля в рабочей зоне сепаратора (0,7-2,0)·1010 А2/м2.

2. Способ по п.1, отличающийся тем, что первый прием магнитных сепараций обеих стадий осуществляют на барабанных магнитных сепараторах для мокрой магнитной сепарации с магнитными системами, создающими на равных расстояниях от рабочей поверхности барабана одинаковую по величине напряженность магнитного поля.

| ПРИЛИПЕНКО В.Д | |||

| и др | |||

| Технологические решения по организации эффективного производства высококачественного железорудного сырья на Криворожском горно-обогатительном комбинате окисленных руд | |||

| Разработка рудных месторождений | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обогащения железных руд | 1990 |

|

SU1755930A1 |

| Способ переработки сульфидно-магнетитовых руд | 1987 |

|

SU1669555A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2133154C1 |

| МОТАЛЬНЫЙ МЕХАНИЗМ К ВАТЕРАМ КОНИЧЕСКОЙ МОТКИ | 1941 |

|

SU64947A1 |

Авторы

Даты

2010-03-10—Публикация

2008-02-11—Подача