Способ обработки древесины и устройство для его реализации

Настоящее изобретение относится к деревообрабатывающей промышленности и может быть использовано при получении модифицированной древесины и изделий из нее.

До последнего времени для изменения свойств древесины самой распространенной являлась химическая обработка древесины. Однако в связи с вредностью получаемого продукта с начала 2004 года в Евросоюзе был введен запрет на использование химически обработанного дерева. В связи с этим в настоящее время в мире активно развиваются различные технологии термообработки древесины, являющиеся единственной альтернативой химической обработки и приводящие при этом к существенному улучшению свойств древесины, что открывает новые области ее применения.

Существует различные способы высокотемпературной обработки древесины. Основная задача всех способов вывести температуру обработки в режим 190-230°С. Основными проблемами, возникающими в процессе высокотемпературной обработки, являются высокая конечная температура, снятие внутренних напряжений в процессе выхода на конечную (рабочую) температуру, поддержание однородности температурного режима во всем объеме камеры. Нерешение вышеперечисленных проблем в процессе высокотемпературной обработки приводит к следующему:

1. Древесина может самовоспламенится при достижении температуры в 120 и более градусов.

2. Резкий (быстрый) нагрев приводит к деформации (растрескиванию) древесины в силу внутренних напряжений.

3. Неоднородность температуры в камере дает разброс по цветовой гамме конечного изделия даже в одной закладке.

Известен способ обработки древесных заготовок, включающий пропитку древесных заготовок модифицирующим раствором, сушку посредством прогревания в вакууме с одновременным прессованием, причем сушку и прессование осуществляют в герметичной емкости до достижения требуемой влажности, отличающийся тем, что прогревание древесных заготовок осуществляют нагретыми до 200°С металлическими пластинами, установленными сверху и снизу от каждого слоя древесных заготовок, и ступенчатым увеличением усилия прессования от 0 до 10 мПа, находящимся в прямой корреляционной зависимости от роста температуры упомянутых металлических пластин, и одновременным ступенчатым увеличением глубины вакуума до 43 кПа, причем по достижении предельных параметров температуры нагрева пластин 200°С, усилия прессования 10 мПа, глубины вакуума 43 кПа последние выдерживают неизменными до окончания процесса сушки (RU №2255857, В27К 5/04, опубл. 2005.07.10).

Из этого же источника информации известно устройство для обработки древесных заготовок, содержащее герметичную емкость, снабженную прижимной плитой с объемным приводом, расположенным в верхней части упомянутой герметичной емкости, средством для подачи модифицирующего раствора, средством для создания вакуума, средством для нагревания, объемный привод выполнен в виде нежесткого герметичного объемного элемента - сильфона, смонтированного над подвижной прижимной плитой, причем последняя выполнена с возможностью вертикального перемещения посредством упомянутого объемного привода

Недостаток данного способа и устройства заключается в его сложности исполнения, низком качестве полученного готового продукта и конструктивной сложности устройства, в котором такой способ можно осуществить.

Данный источник информации принят в качестве прототипа для обоих заявленных объектов.

Настоящее изобретение направлено на решение технической задачи по исключению взаимодействия древесины с кислородом при температурах прогрева и исключении прямого нагрева масла в зоне контакта с древесиной.

Достигаемый при этом технический результат заключается в повышении эффективности за счет сокращения времени, безопасности за счет исключения взаимодействия древесины с кислородом и упрощении за счет исключения конструктивной сложности устройства.

Указанный технический результат в части способа достигается тем, что в способе обработки древесины, заключающийся в предварительной сушке древесины и ее последующем прогревании, при этом обработку древесины проводят в камере, заполненной маслом, в которой древесину помещают в масло ниже его уровня, предварительную сушку древесины в этом масле проводят при температуре 50-110°С с временем 1-15 часов, а затем в этом же масле проводят прогревание при температуре 190-250°С с временем 1-3 часов, при этом при сушке и прогревании нагрев масла в камере осуществляют передачей тепла от нагретого масла, циркуляционо пропускаемого через камеру по трубам теплообменника.

При этом в качестве масла используют масло с температурой вспышки выше температуры нагревания масла в камере при прогревании древесины.

Указанный технический результат в части устройства достигается тем, что в устройство для обработки древесины, содержащее камеру в виде емкости для размещения древесины со средством нагрева, отличающееся тем, что камера выполнена в виде ванны, заполненной маслом, а средство нагрева масла в ванне представляет собой теплообменник, змеевик и нагревательное устройство для передачи тепла теплообменнику, заполненному маслом и сообщенному со змеевиком, расположенным в масле в ванне, и насос для циркуляции масла по каналам теплообменника и змеевика. При этом при использовании двух и более ванн оно снабжено смесительным узлом, сообщенным с теплообменником и выполненным с функцией раздачи нагретого в теплообменнике масла в отдельные магистрали сообщения со змеевиками в ваннах.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

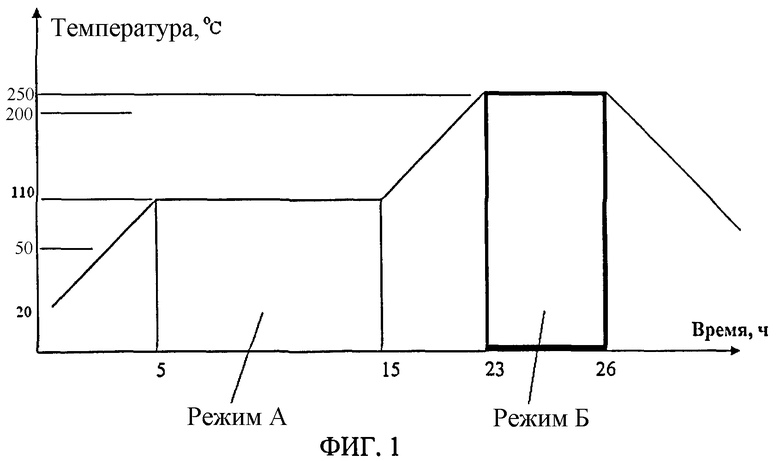

На фиг.1 - усредненный временно-температурный график;

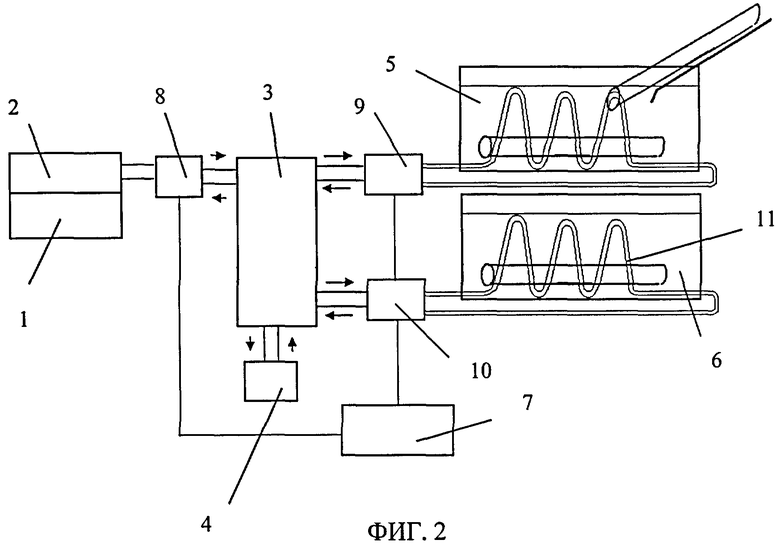

фиг.2 - блок-схема устройства для реализации способа для двух ванн.

В рамках настоящей заявки рассматривается способ обработки древесины, который заключается в доведении конечной температуры обработки древесины 190-250°С, по определенным временным графикам, с предварительной подготовкой (прогревам) древесины. Настоящий способ основан на использовании естественной термохимической реакции при температурах до 250°С без добавления каких-либо химических веществ. За счет высоких температур обработки в древесине разлагаются гемицеллюлозы, что на фоне низкой равновесной влажности устраняет условия для возникновения и размножения грибка и микроорганизмов.

В результате молекулярных изменений в структуре древесины в первую очередь за счет деполимеризации целлюлозы и увеличении ее кристалличности происходит стабилизация древесины - повышается ее химическая стойкость и стабильность геометрических размеров, то есть термообработка приводит к защите от деформаций (в т.ч. «разбухания» и «усыхания») при изменении влажности итемпературы окружающей среды.

Термическая обработка также придает обычной древесине необычные декоративные свойства, эффектно проявляется текстура древесины. Причем оттенок, который приобретает древесина в результате термической обработки, вызван не тонировкой, а изменениями в самой древесине под воздействием высоких температур, и цвет древесины однороден по всему сечению. В зависимости от заданного режима термообработки можно добиваться разных цветов дерева (от светло-бежевого и золотистого до темно-коричневого).

Высокая температура обработки позволяет придать древесине ряд дополнительных свойств:

- Повышение устойчивости к воздействиям факторов внешней среды;

- Уничтожение биоповреждающих агентов в материале;

- Устойчивость против гниения;

- Низкая гигроскопичность (сохраняется изначальная геометрия изделия);

- Теплопроводность уменьшается и не зависит от влажности окружающей среды;

- Объемный вес термообработанной древесины в 2,5 раза ниже древесины, высушенной традиционным способом;

- Термообработанная модифицированная древесина в зависимости от технологических режимов имеет различную цветовую гамму вплоть до цветовой гаммы тропических пород древесины;

- Получаемый при термообработке цвет такой содержится в полном объеме изделия, что освобождает от периодического его подкрашивания.

Для решения возникающих проблем в процессе высокотемпературной обработки по заявленному способу в качестве теплоносителя в камере по обработке древесины воздушная среда заменяется масляной средой (маслом), основное условие к выбору масла - это температура вспышки (температура вспышки должна быть выше конечной температуры, нагнетаемой в камере).

Способ обработки древесины согласно настоящему изобретению заключается в предварительной сушке древесины и ее последующем прогревании, при этом обработку древесины проводят в камере, заполненной маслом, в которой древесину помещают в масло ниже его уровня, предварительную сушку древесины в этом масле проводят при температуре до 50-110°С время сушки до 1-15 часов, а затем в этом же масле проводят прогревание при температуре до 190-250°С с временем прогревания до 1-3 часов, при этом при сушке и прогревании нагрев масла в камере осуществляют передачей тепла от нагретого масла, циркуляционо пропускаемого через камеру по трубам теплообменника.

Для каждой породы древесины вырабатывается свой температурно-временной график (фиг.1). Данный график является усредненным, представленным для демонстрации двухстадийности процесса способа. В реалиях для каждого вида древесины и время сушки, и время прогрева и температуры этих этапов подбираются опытным путем из расчета получения требуемых свойств для данного типа древесины и от качества исходной древесины.

Применение масляной среды позволяет:

1. Полностью исключить возможность контакта древесины с воздухом как на низких температурах, так и на температурах выше 120 градусов, что позволяет исключить возможность горения и обугливание древесины в процессе обработки.

2. За счет более высокой теплоотдачи масла и использование наработанных экспериментальным путем режимов с постепенным нагревом позволяет снизит деформацию древесины.

3. Применение масляной среды также позволяет решить проблему с однородностью температуры в общем объеме камеры.

Пример 1

Способ обработки древесины (используется береза, лиственная порода, естественная древесина, лежалая 35-45%) обработку древесины проводят в камере, заполненной маслом, и помещают ее в масло ниже его уровня, предварительную сушку древесины, так как это береза, плотная и естественной влажности, но лежалая, осуществляют при 50 градусах с временем 7 часов, а проведя этап предварительной сушки (сняв внутренние напряжения и удалив частично свободную влагу), затем проводят подъем температуры на конечное значение, исходя из требуемого цвета и области применения (в данном случае цвет серый, внутренняя отделка), то есть в этом же масле прогревают при температуре 190°С с временем 1 час, при этом при сушке и прогревании нагрев масла в камере осуществляют передачей тепла от нагретого масла, циркуляционо пропускаемого через камеру по трубам теплообменника.

После выхода на заданную температуру и выдержки требуемого времени процесс обработки закончен.

Пример 2

Способ обработки древесины (используется береза, лиственная порода, естественная, береза плотная влажность составляет 8-10%) обработку древесины проводят в камере, заполненной маслом, и помещают ее в масло ниже его уровня, предварительную сушку древесины, так как это береза, плотная и естественной влажности, но лежалая, осуществляют при 110 градусах с временем 3 часов, а проведя этап предварительной сушки (сняв внутренние напряжения и удалив частично свободную влагу), затем проводят подъем температуры на конечное значение, исходя из требуемого цвета и области применения (в данном случае цвет темно-коричневый, внешняя отделка, контакт почва-вода), то есть в этом же масле прогревают при температуре 250°С со временем 3 часа, при этом при сушке и прогревании нагрев масла в камере осуществляют передачей тепла от нагретого масла, циркуляционо пропускаемого через камеру по трубам теплообменника.

После выхода на заданную температуру и выдержки требуемого времени процесс обработки закончен.

Предлагаемый способ может быть реализован устройством, содержащим камеру в виде емкости для размещения древесины, выполненную в виде ванны, заполненной маслом, и средство нагрева масла в ванне, представляющее собой нагревательное устройство для передачи тепла теплообменнику, заполненному маслом и сообщенному со змеевиком, расположенным в масле в ванне, а также насос для циркуляции масла по каналам теплообменника и змеевика. При использовании двух и более ванн устройство может быть снабжено смесительным узлом, сообщенным с теплообменником и выполненным с функцией раздачи нагретого в теплообменнике масла в отдельные магистрали сообщения со змеевиками в ваннах.

Ниже приводится пример исполнения устройства на две ванны. Устройство состоит из энергокотла 1 (нагревательное устройство) на отходах деревообработки, теплообменника 2, заполненного маслом, которое разогревается от тепла энергокотла 1, смесительного узла 3, расширительного бака 4, первой ванны 5 (камеры) для обработки древесины, второй ванны 6 (камеры) для обработки древесины, блока управления 7, магистрального насосного блока 8, первого циркуляционного насоса 9 для первой ванны и второго циркуляционного насоса 10 для второй ванны. Ванны выполнены с механизмами загрузки в них древесины и выгрузки. В каждой ванне размещен змеевик 11 в качестве системы отдачи тепла от протекающего по нему масла.

Принцип работы такого устройства заключается в следующим. Существуют три независимых и непересекающихся контура с маслом:

- первый контур - масло, заполняющие первую ванну 5;

- второй контур - масло, заполняющие вторую ванну 6;

- третий контур - масло, нагретое в теплообменнике 2, поступает по прямому

трубопроводу на смесительный узел 3, а затем разделяется на каждую из ванн 5 и 6, затем, пройдя по змеевику 11 внутри каждой из ванн (в ванной происходит отдача температуры более теплого масла третьего контура маслу в каждой из ванн), возвращается по обратному трубопроводу в теплообменник 2.

Циркуляция осуществляется за счет магистрального насосного блока 8 (теплообменник - смесительный узел), а также за счет циркуляционных насосов каждой из ванн (смесительный узел - первая и вторая ванны).

Скоростью разогрева масла в ваннах и соответственно в третьем контуре управляет автоматика (блок управления 7) по прописанным графикам температур.

Настоящее изобретение промышленно применимо, реализовано и показало высокие результаты при обеспечении безопасности проведения работ по прогреву древесины до 250°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОРЕНИЯ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2453426C1 |

| СУШИЛЬНАЯ КАМЕРА | 2003 |

|

RU2238491C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| УСТАНОВКА И СПОСОБ СУШКИ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2022 |

|

RU2780600C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| УСТАНОВКА ВАКУУМНО-СУБЛИМАЦИОННОЙ СУШКИ НЕПРЕРЫВНОГО ТИПА ГОМОГЕНИЗИРОВАННЫХ И ЖИДКИХ ПРОДУКТОВ ПИТАНИЯ | 2020 |

|

RU2746636C1 |

| Способ сушки полотна материала, пропитанного термореактивной синтетической смолой, и устройство для его осуществления | 1985 |

|

SU1715214A3 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ГЛИКОЛЬСОДЕРЖАЩЕЙ ПРОТИВООБЛЕДЕНИТЕЛЬНОЙ ЖИДКОСТИ ДЛЯ ВОЗДУШНЫХ СУДОВ | 2024 |

|

RU2831693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ | 2023 |

|

RU2815937C1 |

Изобретение относится к деревообрабатывающей промышленности. Способ обработки древесины заключается в предварительной сушке древесины в камере, заполненной маслом, в которой древесину помещают в масло ниже его уровня, при температуре 50-110°С в течение 1-15 часов и в последующем прогревании при температуре 190-250°С в течение 1-3 часов. При этом при сушке и прогревании нагрев масла в камере осуществляют передачей тепла от нагретого масла, циркуляционо пропускаемого через камеру по трубам теплообменника. Готовый продукт имеет высокое качество за счет исключения взаимодействия древесины с кислородом при температуре прогрева и исключении прямого нагрева масла в зоне контакта с древесиной, а также за счет упрощения конструкции устройства. 2 н. и 2 з.п. ф-лы, 2 ил.

1. Способ обработки древесины, заключающийся в предварительной сушке древесины и ее последующем прогревании, отличающийся тем, что обработку древесины проводят в камере, заполненной маслом, в которой древесину помещают в масло ниже его уровня, предварительную сушку древесины в этом масле проводят при температуре 50-110°С с временем 1-15 ч, а затем в этом же масле проводят прогревание при температуре 190-250°С с временем 1-3 ч, при этом при сушке и прогревании нагрев масла в камере осуществляют передачей тепла от нагретого масла, циркуляционно пропускаемого через камеру по трубам теплообменника.

2. Способ по п.1, отличающийся тем, что в качестве масла используют масло с температурой вспышки выше температуры нагревания масла в камере при прогревании древесины.

3. Устройство для обработки древесины, содержащее камеру в виде емкости для размещения древесины со средством нагрева, отличающееся тем, что камера выполнена в виде ванны, заполненной маслом, а средство нагрева масла в ванне представляет собой теплообменник, змеевик и нагревательное устройство для передачи тепла теплообменнику, заполненному маслом и сообщенному со змеевиком, расположенным в масле в ванне, и насос для циркуляции масла по каналам теплообменника и змеевика.

4. Устройство по п.1, отличающееся тем, что при использовании двух и более ванн оно снабжено смесительным узлом, сообщенным с теплообменником и выполненным с функцией раздачи нагретого в теплообменнике масла в отдельные магистрали сообщения со змеевиками в ваннах.

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255857C2 |

| Способ получения модифицированной древесины | 1983 |

|

SU1144883A1 |

| Способ модификации древесных материалов | 1979 |

|

SU859158A1 |

| СУШИЛЬНАЯ КАМЕРА | 2003 |

|

RU2238491C1 |

Авторы

Даты

2010-03-10—Публикация

2008-11-07—Подача