Изобретение относится к волоконной технологии изготовления армированных изделий из термопластичных органопластиков методом формования под давлением заготовок, состоящих из чередующихся армирующих (неплавких) и матричных (плавких) синтетических волокон, и может найти применение в производстве конструкций из термопластичных композиционных материалов.

Известен способ изготовления термопластичных органопластиков под давлением, включающий операции предварительного нагрева заготовки до температуры перехода матричных волокон в вязкотекучее состояние, последующего повышения давления до 1-2 МПа с кратковременной технологической выдержкой, охлаждения под давлением и извлечения готового изделия из формующего инструмента /1/.

Однако известный способ не обеспечивает термопластичным органопластикам полной монолитности - остаточная пористость может достигать 10 об.% и более, поскольку высоковязкие расплавы матричных термопластичных волокон не способны полностью заполнить тонкие внутринитяные (межволоконные) капилляры в армирующих нитях.

Наиболее близким по технологической сущности к предлагаемому изобретению является способ /2/ (принятый за прототип) изготовления армированных изделий, заключающийся в том, что перед формованием под давлением заготовку из армирующих и термопластичных нитей нагревают до температуры выше температуры стеклования связующего.

Недостатком способа-прототипа является остаточная пористость термопластичных органопластиков, равная 2-3 об.%, что, соответственно, снижает уровень реализуемых физико-механических свойств и эксплуатационную надежность этих пластиков, требует дополнительного расхода их при создании силовых конструкций, повышает трудоемкость и стоимость производства.

Задачей предлагаемого изобретения является изготовление беспористых термопластичных органопластиков независимо от их состава.

Для реализации поставленной задачи предложен способ изготовления армированных изделий из органопластиков путем формирования заготовки из чередующихся армирующих и матричных волокон, заключающийся в формовании заготовок под давлением при температуре выше температуры плавления связующего, отличающийся тем, что процесс формования начинают с подачи давления при температуре в пределах теплостойкости матричных волокон до полного трансверсального деформирования заготовки, после чего давление снижают до уровня, достаточного для поддержания заготовки в деформированном состоянии, и одновременно повышают температуру до температуры плавления матричных волокон, затем при том же давлении органопластик охлаждают ниже температуры теплостойкости термопластичного связующего.

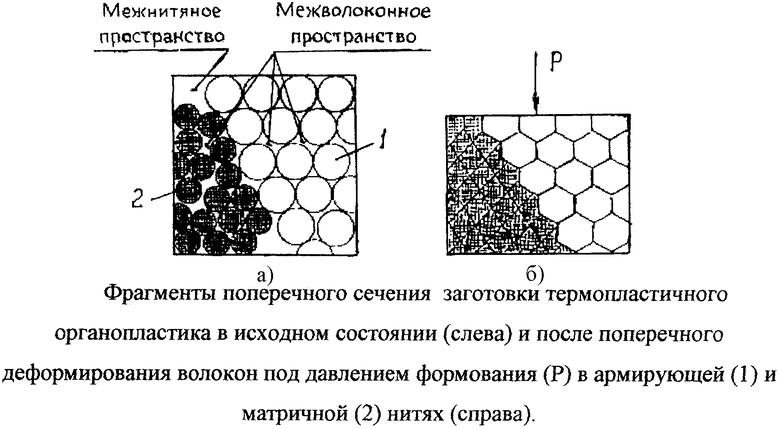

Подача давления на заготовку перед ее нагреванием до температуры плавления матричных нитей позволяет, используя высокую трансверсальную податливость образующих ориентированных волокон в составе синтетических нитей /3, с.17-23/, изменить профиль их поперечного сечения до полного соприкосновения боковых поверхностей волокон и исчезновения межнитяных и внутринитяных (межволоконных) свободных пространств (см. чертеж).

После полного уплотнения заготовки (чертеж, б) снижают давление до уровня, достаточного для поддержания заготовки в деформированном состоянии, и повышают температуру для перевода матричных нитей в вязкотекучее состояние. Затем, не снижая давления, органопластик охлаждают до температуры ниже температуры теплостойкости матрицы, фиксируя тем самым достигнутую монолитность термопластичного органопластика. Предлагаемый способ осуществляют следующим образом.

Пример 1. Из заготовки, сформированной однонаправленной намоткой на плоскую оправку (жесткую металлическую пластину) нескольких слоев из армирующих нитей Русар и матричных нитей Капрон (ПА-6) с объемным соотношением 1:1, прессовали изделие типа «пластина».

Операция прессования включала три этапа. Сначала оправку с полуфабрикатом поместили в пресс-форму, нагретую до 50°C (ниже температуры теплостойкости ПА-6), и подали давление 20 МПа.

Второй этап наступил сразу после кратковременной осадки пуансона пресс-формы, вызванной перепрофилированием и уплотнением волокон в составе нитей заготовки. При этом давление снизили до 0,5-1,0 МПа и подняли температуру до 215°C (температура плавления ПА-6).

Третий этап начали по истечении 1 мин выдержки при достигнутой температуре, после чего пресс-форму интенсивно охлаждали ниже температуры теплостойкости полиамидной матрицы монолитизированного органопластика.

Пример 2. Из заготовки, формируемой в процессе протягивания через входной узел пултрудера в виде жгута из равномерно чередуемых армирующих нитей СВМ и матричных нитей из ПА-6 с их объемным соотношением 0,6:0,4, формовали изделие типа «стержень».

Для осуществления начального этапа пултрузионного формования обеспечивали непрерывный предварительный прогрев жгута до 50°C с помощью проходной термокамеры или фена. Соотношение площадей поперечного сечения жгута и входного отверстия формующего узла должно обеспечивать поперечное сжатие нитей под давлением не менее 15 МПа.

Второй и третий этапы формования осуществляли при температурных режимах, аналогичных примеру 1, для чего скорость протягивания заготовки через формующий узел пултрудера обусловливалась временем, необходимым для полного прогрева заготовки до 215°C во второй зоне и последующего охлаждения ниже температуры теплостойкости термопластичного органопластика в третьей (охлаждающей) зоне.

Пример 3. Из заготовки, наматываемой и прикатываемой на цилиндрической оправке и состоящей из заданного числа слоев равномерно чередуемых армирующих нитей из сверхвысокомодульного полиэтилена (СВМПЭ) и матричных нитей из полиэтилена высокой плотности (ПЭВП) в соотношении 0,7:0,3, формовали изделие типа «труба».

Первый этап формования осуществляли, непрерывно прикатывая предварительно прогретую до 60°C ровницу (аналогично примеру 2) в момент ее нанесения на вращающуюся оправку с помощью ролика, нагретого до той же температуры. При этом давление, создаваемое роликом, должно быть не ниже 10 МПа.

Второй этап осуществляли в термокамере, продолжая прикатку волоконного полуфабриката с усилием порядка 0,5 МПа и одновременно повышая температуру полуфабриката до 150°C. Прикатку можно не осуществлять, если второй этап формования проводить в автоклаве при том же температурно-напряженном режиме.

Третий этап включал охлаждение изделия под давлением ниже температуры теплостойкости термопластичного органопластика и съем изделия с оправки.

Достигаемая пористость термопластичных органопластиков, изготовленных различными способами формования, приведена в таблице.

Внедрение предлагаемого способа позволяет:

- обеспечить полную монолитность термопластичных органопластиков любого состава;

- повысить физико-механические свойства армированных изделий из данных органопластиков;

- обеспечить им дополнительную эксплуатационную надежность;

- повысить экономическую эффективность и снизить трудоемкость технологических процессов изготовления армированных изделий.

Источники информации

1. Машиностроение. Энциклопедия. Т. Ш-6. Технология производства изделий из композиционных материалов, пластмасс, стекла и керамики. / B.C.Боголюбов, О.С.Сироткин, Г.С.Головкин и др. Под общ ред. B.C.Боголюбова. - М.: Машиностроение, 2006, с.62-70.

2. Авторское свидетельство СССР №981004, кл. B29G 1/00 и B29D 23/12, 1982 (прототип).

3. Волоконная технология переработки термопластичных композиционных материалов. / Г.С.Головкин, В.А.Гончаренко, В.П.Дмитренко и др. Под ред. Г.С.Головкина. - М.: Изд. МАИ, 1993. - 232 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРГАНОПЛАСТИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2800151C1 |

| Способ изготовления армированных изделий | 1980 |

|

SU981004A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НАМОТКИ | 1998 |

|

RU2152306C1 |

| Способ изготовления изделий из армированных пластиков | 1988 |

|

SU1623871A1 |

| Способ изготовления изделий из армированных термопластов | 1981 |

|

SU954398A1 |

| МНОГОКОМПОНЕНТНАЯ КОМПЛЕКСНАЯ АРМИРУЮЩАЯ НИТЬ | 2014 |

|

RU2569839C1 |

| Способ трехмерной печати термопластичным композиционным материалом | 2019 |

|

RU2722944C1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| ТЕКСТИЛЬНАЯ ПОДЛОЖКА, ИЗГОТОВЛЕННАЯ ИЗ АРМИРУЮЩИХ ВОЛОКОН | 2016 |

|

RU2705612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516526C2 |

Способ по изобретению относится к волоконной технологии изготовления армированных изделий из термопластичных органопластиков и может найти применение в производстве конструкций из полимерных композиционных материалов. Процесс формования заготовки из чередующихся армирующих и матричных волокон осуществляют при температуре выше температуры плавления связующего. Начинают процесс с подачи давления при температуре в пределах теплостойкости матричных волокон до полного трансверсального деформирования заготовки. После этого давление снижают до уровня, достаточного для поддержания заготовки в деформированном состоянии. Одновременно повышают температуру до температуры плавления матричных волокон. Затем при том же давлении органопластик охлаждают ниже температуры теплостойкости термопластичного связующего. Способ по изобретению позволяет:

- обеспечить полную монолитность термопластичных органопластиков любого состава;

- повысить физико-механические свойства армированных изделий из данных органопластиков;

- обеспечить им дополнительную эксплуатационную надежность;

- повысить экономическую эффективность и снизить трудоемкость технологических процессов изготовления армированных изделий. 1 ил., 1 табл.

Способ изготовления армированных изделий из органопластиков путем формирования заготовки из чередующихся армирующих и матричных волокон, заключающийся в формовании заготовок под давлением при температуре выше температуры плавления связующего, отличающийся тем, что процесс формования начинают с подачи давления при температуре в пределах теплостойкости матричных волокон до полного трансверсального деформирования заготовки, после чего давление снижают до уровня, достаточного для поддержания заготовки в деформированном состоянии, и одновременно повышают температуру до температуры плавления матричных волокон, затем при том же давлении органопластик охлаждают ниже температуры теплостойкости термопластичного связующего.

| Способ изготовления армированных изделий | 1980 |

|

SU981004A1 |

| ШВАРЦ О | |||

| и др | |||

| Переработка пластмасс | |||

| - С.-Пб.: Профессия, 2005, с.203-221 | |||

| Машиностроение, Энциклопедия, т | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| БОГОЛЮБОВ В.С | |||

| и др | |||

| - М.: Машиностроение, 2006, с.62-70 | |||

| ЗАТУЛОВСКИЙ С.С | |||

| и др | |||

| Литые композиционные материалы | |||

| - Киев: Техника, 1990, с.103-112, 200. | |||

Авторы

Даты

2010-03-10—Публикация

2008-10-13—Подача