Изобретение относится к способам обработки материалов, в частности к способу лазерной резки хрупких неметаллических материалов, преимущественно стекла и керамики, под действием термоупругих напряжений по замкнутым криволинейным траекториям.

Изобретение может быть использовано в автомобилестроении при изготовлении стекол и зеркал, в электронной промышленности при вырезке прецизионных подложек для жидкокристаллических индикаторов, магнитных и магнитооптических дисков, в часовой промышленности для изготовления защитных стекол, а также в других областях техники и производства, где существует необходимость обработки изделий из хрупких неметаллических материалов.

Известно большое количество способов резки неметаллических материалов: механическая резка с помощью абразивного инструмента, механическое скрайбирование с помощью алмазного или твердосплавного инструмента, а также различные варианты лазерной резки. При этом в ряде случаев для достижения высокой точности и хорошего качества получаемых кромок используют предварительную резку и последующую механическую доводку кромок. Данное обстоятельство обуславливает высокую трудоемкость и, как следствие, высокую себестоимость получаемых изделий.

Таким образом, поиск и разработка новых эффективных способов резки неметаллических материалов является актуальной задачей.

Известен способ резки стекла и других хрупких неметаллических материалов под действием термоупругих напряжений, возникающих в результате лазерного нагрева поверхностных слоев вдоль линии реза и образования в материале сквозной разделяющей трещины [1].

Сущность указанного способа заключается в следующем. При нагреве поверхности листового стекла лазерным излучением с длиной волны 10,6 мкм основная часть энергии поглощается и выделяется в виде тепла в тонком поверхностном слое материала, что приводит к локальному поверхностному нагреву обрабатываемого изделия. При этом на процесс образования и дальнейшего развития разделяющей трещины определяющее влияние оказывает пространственная конфигурация полей напряжений, сформированных в результате расширения областей материала, подвергшихся лазерному нагреву. При реализации этого способа термораскалывания хрупких неметаллических материалов разделение материала происходит по всей толщине и характеризуется низкой скоростью, определенное увеличение которой возможно за счет повышения мощности лазерного излучения. Однако чрезмерное увеличение мощности лазерного излучения приводит к перегреву стекла и образованию поперечных трещин вдоль линии обработки.

Кроме этого, известный способ не может обеспечить высокую точность обработки, в особенности при резке по замкнутому криволинейному контуру.

Принимая во внимание низкую скорость известного способа термораскалывания стекла и низкую точность резки, описанный способ является практически неприменимым.

Наиболее близким по технической сущности к заявляемому способу является способ резки неметаллических материалов, преимущественно стекла путем нанесения предварительного надреза на поверхности материала, поверхностного нагрева материала по контуру обработки эллиптическим лазерным пучком, ориентированным по касательной к точкам контура, при относительном перемещении лазерного пучка и материала и локального охлаждения зоны нагрева [2].

Сущность указанного способа заключается в следующем.

В месте воздействия лазерного пучка формируется зона значительных по величине сжимающих напряжений. Совместное воздействие лазерного излучения и хладагента приводит к возникновению в верхних слоях образца зоны растягивающих напряжений, расположение которой определяется местом интенсивного охлаждения поверхности за счет подачи хладагента. При этом зона растягивающих напряжений оказывается ограниченной зоной сжимающих напряжений, сформированных лазерным пучком. Таким образом, инициирование разделяющей микротрещины происходит в поверхностных слоях материала от трещиноподобного дефекта микроструктуры или искусственно нанесенного дефекта в зоне растягивающих напряжений, сформированных за счет подачи хладагента. Далее микротрещина распространяется до зоны сжимающих напряжений, сформированных лазерным излучением. После чего нестационарный рост трещины прекращается и ее дальнейшее развитие определяется изменением пространственного распределения зон растягивающих и сжимающих напряжений, обусловленным взаимным перемещением обрабатываемого материала, лазерного пучка и хладагента.

Однако известный способ имеет существенные недостатки, затрудняющие его использование при термораскалывании хрупких неметаллических материалов по замкнутым криволинейным траекториям.

Так, в случае обработки по криволинейному контуру, особенно характеризующемуся небольшими радиусами кривизны, известным способом возникают существенные отклонения наносимой микротрещины от линии лазерного воздействия.

Это объясняется тем, что ориентация эллиптического пучка по касательной в любой точке криволинейного контура приводит к нарушению симметрии распределения термоупругих напряжений, характерной для прямолинейной резки. Указанная асимметричность распределения полей напряжений относительно контура обработки обусловлена тем, что края эллиптического пучка не совмещаются с линией реза и тем самым определяют несимметричный нагрев материала относительно контура обработки.

Это приводит к отклонению трещины от перпендикулярного к поверхности материала направления и резко ухудшает качество резки.

Кроме этого, при использовании известного способа возникают существенные отклонения наносимой микротрещины от контура обработки в месте его замыкания. Это вызвано тем, что в месте замыкания контура обработки на распространение наносимой микротрещины оказывает существенное влияние ее собственный «хвост», вершина которого, как и вершина самой микротрещины, является концентратором значительных по величине напряжений. Предусмотренное для этого в известном способе нанесение предварительного надреза по линии обработки с плавно возрастающей глубиной не позволяет в значительной мере устранить этот недостаток. Так как в этом случае в месте стыковки на распространение наносимой микротрещины оказывает влияние начало надреза, которое также является концентратором значительных по величине напряжений.

Таким образом, вышеперечисленные недостатки известного способа обуславливают низкую эффективность его использования при разделении хрупких неметаллических материалов по замкнутым криволинейным контурам.

Техническая задача, решаемая изобретением, заключается в повышении точности и качества разделения хрупких неметаллических материалов под действием термоупругих напряжений по замкнутым криволинейным контурам.

Технический результат, достигаемый заявляемым изобретением, заключается в устранении отклонения угла плоскости наносимой микротрещины трещины от нормального к поверхности материала и в устранении отклонения наносимой микротрещины от контура обработки в месте его замыкания.

Технический результат достигается тем, что в способе резки неметаллических материалов, преимущественно стекла, путем нанесения предварительного надреза на поверхности материала, поверхностного нагрева материала по контуру обработки эллиптическим лазерным пучком, ориентированным по касательной к точкам контура, при относительном перемещении лазерного пучка и материала и локального охлаждения зоны нагрева подачей хладагента дополнительно осуществляют объемный нагрев материала вторым лазерным пучком, при этом его центр смещают в радиальном направлении от центра контура обработки, а предварительный надрез наносят радиально контуру обработки.

Сущность заявляемого способа разделения хрупких неметаллических материалов под действием термоупругих напряжений заключается в следующем.

Поверхность хрупкого неметаллического материала нагревают вдоль контура обработки эллиптическим лазерным пучком с длиной волны, обеспечивающей поверхностный нагрев обрабатываемого материала (для силикатного стекла целесообразно применение лазерного излучения с длиной волны 10,6 мкм). При этом эллиптический лазерный пучок ориентируют по касательной к точкам контура обработки, а нагрев осуществляют до температуры, не превышающей температуру размягчения материала. Одновременно с эллиптическим лазерным пучком, обеспечивающим поверхностный нагрев, на материал воздействуют лазерным пучком с длиной волны, обеспечивающей объемный нагрев обрабатываемого материала (для силикатного стекла целесообразно применение лазерного излучения с длиной волны 1,06 мкм). Причем объемный нагрев материала осуществляют со смещением от линии реза в радиальном направлении от центра криволинейного контура.

Использование объемного нагрева обрабатываемого материала, выполняемого со смещением от контура обработки, обеспечивает создание пространственной конфигурации полей напряжений, позволяющей скомпенсировать их асимметрию, возникающую из-за воздействия эллиптического лазерного пучка, ориентированного по касательной к криволинейному контуру обработки.

Таким образом, дополнительное воздействие лазерного излучения с длиной волны, соответствующей объемному поглощению материалом, обеспечивает отклонение угла плоскости наносимой микротрещины трещины от нормального к поверхности материала.

Предварительный надрез на поверхности материала инициирует появление разделяющей микротрещины в поверхностных слоях материала.

Нанесение предварительного надреза радиально контуру обработки при совмещении точки пересечения надреза и контура обработки с началом линии реза позволяет на завершающем этапе нанесения микротрещины в месте замыкания линии реза исключить влияние на распространение наносимой микротрещины ее собственного «хвоста», являющегося концентратором значительных по величине напряжений.

В результате это позволяет устранить отклонения наносимой микротрещины от линии лазерного воздействия в месте замыкания контура обработки.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного осуществлением нового действия и выбранными условиями, при которых выполняют действия, характеризующие заявляемый способ, и не является частью уровня техники.

Таким образом, заявляемый способ резки неметаллических материалов является новым.

Анализ научно-технической и патентной литературы не выявил в известных технических решениях заявляемой совокупности существенных признаков и изобретение явным образом не следует из уровня техники, что позволяет сделать вывод, что заявляемый способ резки неметаллических материалов имеет изобретательский уровень.

Заявляемый способ резки неметаллических материалов является промышленно применимым, так как в случае его осуществления с помощью технических средств, известных в данной области техники, возможна реализация указанной области назначения.

Сущность изобретения поясняется чертежами, на которых представлены:

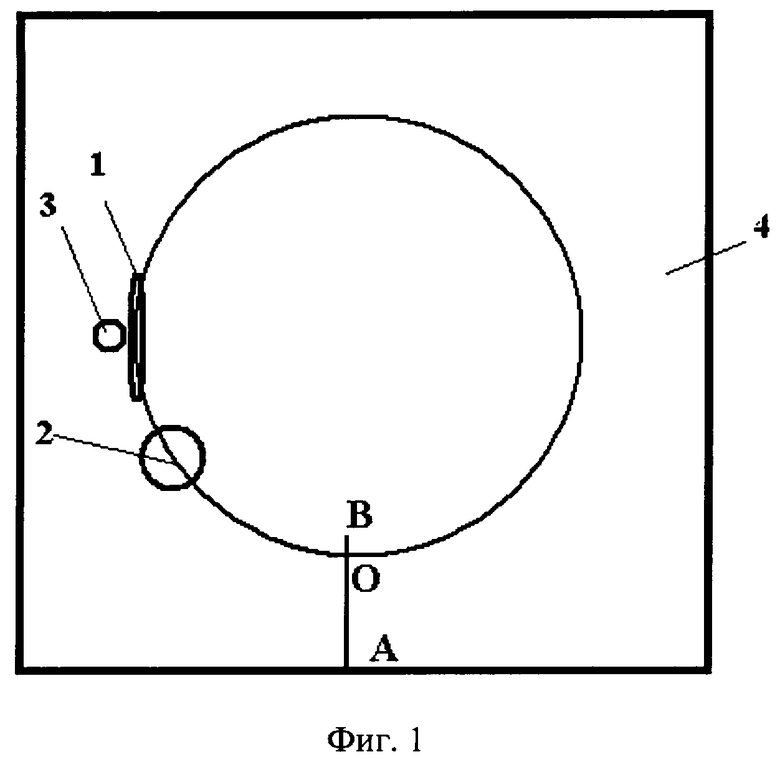

Фиг.1 - схема взаимного расположения зон воздействия лазерных пучков и хладагента;

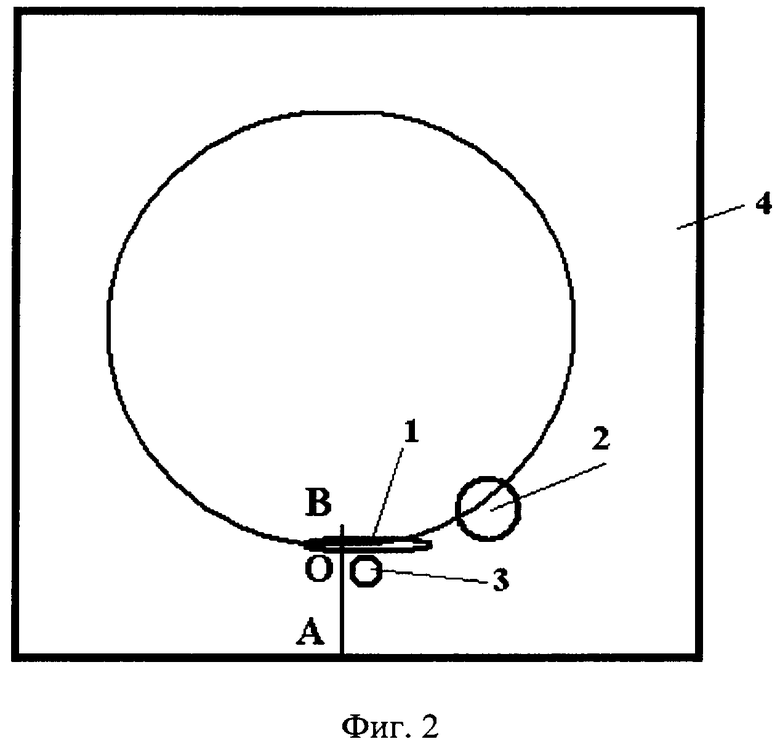

Фиг.2 - схема взаимного расположения зон воздействия лазерных пучков и хладагента в начале обработки.

На схеме взаимного расположения зон воздействия лазерных пучков и хладагента (фиг.1) изображено сечение эллиптического лазерного пучка 1 с длиной волны, обеспечивающей поверхностный нагрев обрабатываемого материала, зона воздействия хладагента 2, сечение лазерного пучка 3 с длиной волны, обеспечивающей объемный нагрев обрабатываемого материала, обрабатываемый материал - 4. Стрелкой отмечено направление перемещения материала. Отрезком АВ обозначен предварительный надрез на поверхности материала, нанесенный радиально началу контура линии реза. Точкой О обозначено начало контура обработки.

Способ осуществляют следующим образом.

Берут исходную заготовку обрабатываемого материала 4, например лист стекла (см. фиг.2). Укладывают его на плиту координатного стола. Включают перемещение стола с заготовкой и наносят предварительный надрез АВ на поверхности материала радиально началу контура линии реза (возможно нанесение предварительного надреза в виде лазерной микротрещины).

Направляют эллиптический лазерный пучок 1 с длиной волны, обеспечивающей интенсивное поглощение излучения поверхностными слоями обрабатываемого материала (для силикатного стекла целесообразно применение лазерного излучения с длиной волны 10,6 мкм) на поверхность материала 4 в начало контура обработки (точка О) по касательной к нему. Одновременно воздействуют на обрабатываемый материал лазерным пучком 3 с длиной волны, соответствующей объемному поглощению излучения обрабатываемым материалом (для силикатного стекла целесообразно применение лазерного излучения с длиной волны 1,06 мкм), при этом лазерный пучок смещают в радиальном направлении от центра к краю криволинейного контура.

Координатный стол перемещает изделие 4 по контуру обработки, при этом одновременно подают хладагент 2 в зону, нагретую лазерным излучением.

В месте подачи хладагента 2 инициируется разделяющая микротрещина, которая развивается в зоне растягивающих напряжений, сформированных хладагентом. Далее разделяющая микротрещина распространяется по контуру обработки материала.

Таким образом, за счет объемного лазерного нагрева обрабатываемого материала обеспечивается устранение отклонения угла плоскости наносимой микротрещины трещины от нормального к поверхности материала.

На завершающем этапе развития микротрещины происходит замыкание линии реза в точке О, при этом на распространение наносимой микротрещины исключается влияние ее собственного «хвоста», вершина которого совмещена с предварительно нанесенным перпендикулярно контуру обработки надрезом АВ. В этом случае в месте замыкания контура лазерной обработки не происходит формирование дополнительной зоны значительных по величине напряжений у вершины «хвоста» криволинейной микротрещины, вследствие чего достигается устранение отклонения наносимой микротрещины от линии лазерного воздействия в месте замыкания контура обработки.

Далее целесообразно для окончательного разделения материала по контуру обработки осуществлять последующий кратковременный нагрев поверхности материала со стороны, противоположной воздействию лазерных пучков источником тепла, форма внешней границы которого совпадает с формой контура обработки. (Например, в случае круговой микротрещины целесообразно использование кольцевого источника тепла с внешним радиусом, немного меньшим радиуса обработки). В результате такого кратковременного нагрева происходит окончательное формирование сквозной разделяющей трещины, конфигурация и размеры которой исключают заметные отклонения от контура обработки, при получении конечного изделия, которое возможно путем небольшой деформации обрабатываемого изделия.

Качественная оценка выполненных результатов осуществлена при нанесении круговых микротрещин радиусом R=10-25 мм в образцах из стекла марок М3-М5 толщиной 2-4 мм. В работе использовали лазер ИЛГН 802 с регулируемой мощностью излучения до 80 Вт, с длиной волны излучения λ=10,6 мкм. И YAG - лазер ЛТН-103 с регулируемой мощностью до 100 Вт, с длиной волны излучения λ,=1,06 мкм. При разделении стекла лазерное излучение с λ=0,6 мкм фокусировали сфероцилиндрической линзой в эллиптические пучки с геометрическими размерами a×b, где большая ось а=6 - 14 мм, а малая ось b=0,5 - 2 мм, а излучение с λ=1,06 мкм сферической линзой в круглые пучки радиусом r=0,5-2,5 мм. Смещение пучка с λ=1,06 мкм от центра контура обработки (за линию реза) составляло 0,1-3 мм. Линейная скорость резки образцов составляла 10-50 мм/с. В качестве источника тепла для осуществления кратковременного нагрева использовали стальные кольца, нагреваемые до 400-500°С.

При этом реализация предложенного способа обеспечила: устранение отклонения угла плоскости наносимой микротрещины трещины от нормального к поверхности материала и устранение отклонения наносимой микротрещины от контура обработки в месте его замыкания.

Для сравнения было осуществлено разделение аналогичных образцов по способу, изложенному в прототипе. В ходе экспериментов было определено, что реализация процесса по способу, изложенному в прототипе, характеризуется: отклонениями наносимой микротрещины от линии лазерного воздействия при обработке вдоль криволинейного контура, отклонениями наносимой микротрещины от линии лазерного воздействия в месте замыкания контура обработки. Кроме этого, при докалывании аналогичных образцов по способу, изложенному в прототипе, наблюдался большой процент брака.

Анализируя результаты проведенных экспериментальных исследований, можно сделать вывод, что предлагаемый способ обеспечивает повышение эффективности и качества разделения хрупких неметаллических материалов под действием термоупругих напряжений по замкнутым криволинейным контурам.

Указанные условия оптимизации процесса резки неметаллических материалов, преимущественно стекла, по замкнутым криволинейным контурам под действием термоупругих напряжений обеспечивают возможность получения изделий с высококачественными торцами, перпендикулярными поверхности обрабатываемого материала, и высокую точность геометрических размеров вырезаемых изделий.

Источники информации

1. Мачулка Г.А. Лазерная обработка стекла.- М.: Сов. радио, 1979, 136 с. (Массовая б-ка инженера «Электроника»).

2. Патент РФ №2024441, МПК 7 С03В 33/02, опубл. 1994.12.15. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПОД ДЕЙСТВИЕМ ТЕРМОУПРУГИХ НАПРЯЖЕНИЙ | 2011 |

|

RU2479496C2 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПОД ДЕЙСТВИЕМ ТЕРМОУПРУГИХ НАПРЯЖЕНИЙ | 2006 |

|

RU2342333C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПОД ДЕЙСТВИЕМ ТЕРМОУПРУГИХ НАПРЯЖЕНИЙ | 2006 |

|

RU2320549C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2237622C2 |

| Способ резки хрупких неметаллических материалов | 2018 |

|

RU2688656C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2494051C1 |

| СПОСОБ РАЗДЕЛЕНИЯ КРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ПОД ДЕЙСТВИЕМ ТЕРМОУПРУГИХ НАПРЯЖЕНИЙ | 2011 |

|

RU2497643C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА ПОД ДЕЙСТВИЕМ ТЕРМОУПРУГИХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478083C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206525C2 |

Изобретение относится к способам лазерной резки хрупких неметаллических материалов, преимущественно стекла и керамики, под действием термоупругих напряжений по замкнутым криволинейным траекториям. Технический результат, достигаемый заявляемым изобретением, заключается в устранении отклонения наносимой микротрещины от контура обработки в месте его замыкания. Способ включает дополнительно к поверхностному нагреву материала по контуру обработки эллиптическим лазерным пучком, ориентированным по касательной к точкам контура, объемный нагрев материала лазерным пучком. При этом центр лазерного пучка смещают в радиальном направлении от центра контура обработки, а предварительный надрез на поверхности материала наносят радиально контуру обработки. 2 ил.

Способ резки неметаллических материалов, преимущественно стекла, путем нанесения предварительного надреза на поверхности материала, поверхностного нагрева материала по контуру обработки эллиптическим лазерным пучком, ориентированным по касательной к точкам контура, при относительном перемещении лазерного пучка и материала, и локального охлаждения зоны нагрева подачей хладагента, отличающийся тем, что дополнительно осуществляют объемный нагрев материала вторым лазерным пучком, при этом его центр смещают в радиальном направлении от центра контура обработки, а предварительный надрез наносят радиально контуру обработки.

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| RU 2006113101 A, 10.11.2007 | |||

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206527C2 |

| Беззазорная передача | 1972 |

|

SU775474A1 |

| US 6211488 A, 03.04.2001. | |||

Авторы

Даты

2010-03-10—Публикация

2008-05-04—Подача