(5t) УСТРОЙСТВО для КОНТРОЛЯ РЕЖУЩЕЙ СПОСОБНОСТИ СВЕРЛ

I

Изобретение относится к системам автоматического управления процессами резания твердых и хрупких материалов и может быть использовано для сверления отверстий в деталях из этих материалов.

Известно устройство для глубокого сверления с разделенными преобразователями крутящего момента и осевой силы, содержащее датчик осевого усилия со сверлом, который при достижении заданной величины усилия через усилитель, задатчик осевого усилия, масштабирующее устройство с детектором коммутирует цепь блока управления приводом подачи, дающего команду на выврд инструмента из зоны обработки и его замену .

Недостатком указанного устройства является низкая точность измерения режущей способности инструмента и низкая производительность обработки за счет непропорциональности роста

износа, и осевого усилия с течением времени.

Цель изобретения - обеспечение необходимости точности измерения режущей способности алмазных сверл при обработке неметаллов и повышение производительности процесса сверления.

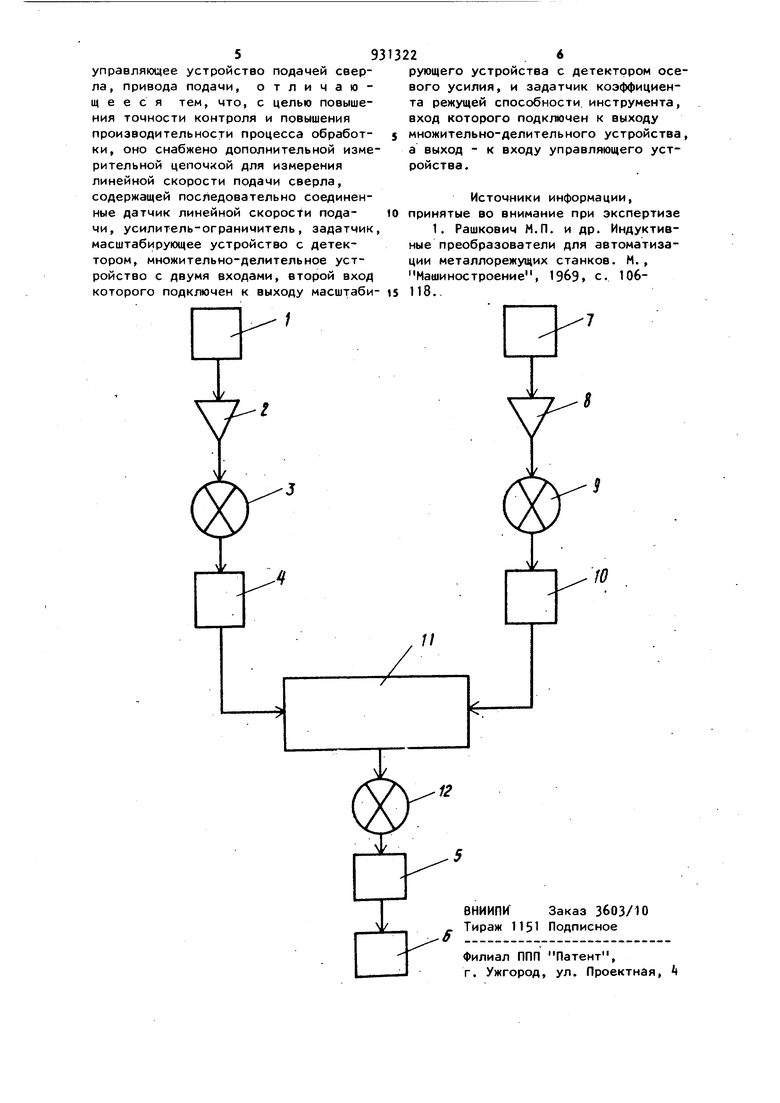

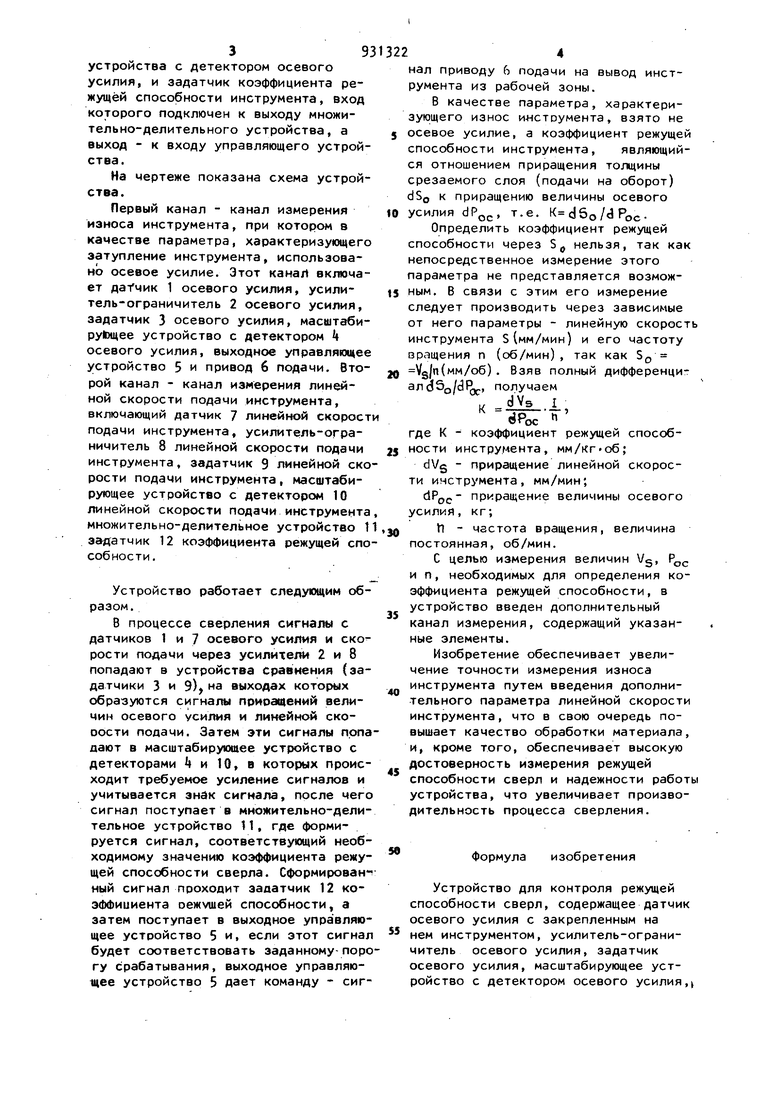

Поставленная цель достигается тем, что в устройство контроля режущей способности сверл введена дополнительная измерительная цепочка для измерения линейной скорости подачи сверла, содержащая последовательно соединенные датчик линейной скорости подачи инструмента, усилитель-ограничитель линейной скорости подачи инструмента, задатчик линейной скорости подачи инструмента, масштабирующее устройство с детектором линейной скорости подачи инструмента, множительно-делительное устройство с двумя входами, второй вход которого подключен к выходу масштабирующего устройства с детектором осевого усилия, и задатчик коэффициента режущей способности инструмента, вход которого подключен к выходу множительно-делительного устройства, а выход - к входу управляющего устройства. На чертеже показана схема устройства. Первый канал - канал измерения износа инструмента, при котором в качестве параметра, характеризующего затупление инструмента, использовано осевое усилие. Этот кана/1 вкш)чает даГчик 1 осевого усилия, усилитель-ограничитель 2 осевого усилия, задатчик 3 осевого усилия, масштабируЛидее устройство с детектором k осевого усилия, выходное управляющее устройство 5 и привод 6 подачи. Второй канал - канал измерения линейной скорости подачи инструмента, включающий датчик 7 линейной скорост подачи инструмента, усилитель-ограничитель 8 линейной скорости подачи инструмента, задатчик 9 линейной ско рости подачи инструмента, масштабирующее устройство с детектором 10 линейной скорости подачи инструмента множительно-делительное устройство 1 задатчик 12 коэффициента режущей спо собности. Устройство работает следующим образом. В процессе сверления сигналы с датчиков 1 и 7 осевого усилия и ско рости подачи через усилител 2 и 8 попадают в устройства сравнения (задатчики 3 и 9), на выходах которых образуются сигналы приращений |8еличин осевого усилия и линейной скооости подачи. Затем эти сигналы попа дают в масштабирующее устройство с детекторами U и 10, в которых происходит требуемое усиление сигналов и учитывается знак сигнала, после чего сигнал поступает в множительно-делительное устройство 11, где формируется сигнал, соответствующий необходимому значению коэффициента режущей способности сверла. Сформирован ный сигнал проходит задатчик 12 коэффициента оежушей способности, а затем поступает в выходное управляющее устройство 5 и, если этот сигнал будет соответствовать заданному-поро гу срабатывания, выходное управляющее устройство 5 дает команду - сигнал приводу () подачи на вывод инструмента из рабочей зоны. В качестве параметра, характеризующего износ инструмента, взято не осевое усилие, а коэффициент режущей способности инструмента, являющийся отношением приращения толщины срезаемого слоя (подачи на оборот) dSo к приращению величины осевого усилия ,, т.е. K d6o/dPocОпределить коэффициент режущей способности через S нельзя, так как непосредственное измерение этого параметра не представляется возможным. В связи с этим его измерение следует производить через зависимые от него параметры - линейную скорость инструмента S(мм/мин) и его частоту вращения п (об/мин), так как S Vg|n(MM/o6). Взяв полный дифференциал d5o/df, получаем dVs dPoc « где К - коэффициент режущей способности инструмента, мм/кг«об; dVg - приращение линейной скорости инструмента, мм/мин; dPjjp- приращение величины осевого усилия, кг; И - частота вращения, величина постоянная, об/мин. С целью измерения величин Vg, Р и п, необходимых для определения коэффициента режущей способности, в устройство введен дополнительный канал измерения, содержащий указанные элементы. Изобретение обеспечивает увеличение точности измерения износа инструмента путем введения дополнительного параметра линейной скорости инструмента, что в свою очередь повышает качество обработки материала, и, кроме того, обеспечивает высокую достоверность измерения режущей способности сверл и надежности работы устройства, что увеличивает производительность процесса сверления. Формула изобретения Устройство для контроля режущей способности сверл, содержащее датчик осевого усилия с закрепленным на нем инструментом, усилитель-ограничитель осевого усилия, задатчик осевого усилия, масштабирующее устройство с детектором осевого усилия,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля режущей способности сверл | 1986 |

|

SU1449245A1 |

| Устройство для контроля режущей способности сверл | 1983 |

|

SU1117144A2 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Система автоматического управления процессом глубокого сверления | 1987 |

|

SU1502260A1 |

| Устройство для адаптивного управления процессом абразивной обработки | 1983 |

|

SU1096089A1 |

| Способ управления частотой вращения наклонных валков кольцепрокатного стана | 1990 |

|

SU1734904A1 |

| Устройство для автоматической опти-МизАции пРОцЕССА НАпуСКА буМАжНОйМАССы | 1976 |

|

SU815101A1 |

| Цифровой регулятор вытяжки полотна | 1978 |

|

SU710895A1 |

| Система автоматического регулирования осевой нагрузки частоты вращения | 1990 |

|

SU1719122A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

Авторы

Даты

1982-05-30—Публикация

1980-11-06—Подача