Изобретение относится к области обработки металлов давлением, в частности к охлаждению рулонов горячекатаной металлической полосы.

Известны технические решения [Аптерман В.Н., Двейрин Е.Г., Тымчак В.М. Колпаковые печи. М.: Металлургия. 1965], использующие для термообработки металлической полосы, смотанной в рулон, нагрев и охлаждение их под теплоизолирующим кожухом (колпаком). При этом все используемые для этой цели устройства нагревают термообрабатываемый металл за счет внешнего источника тепловой энергии, что существенно увеличивает материальные затраты, не всегда обеспечивая требуемое качество готовой продукции, и многократно удлиняет производственный цикл.

Наиболее близким к заявляемому техническому решению по функциональным признакам является устройство для охлаждения металла в одностопной колпаковой печи [Пат. RU 2132884 C1, C21D 9/663 10.07.1999], в котором использован принцип воздействия на тепловые потоки, отходящие от стопы рулонов горячей полосы.

Однако в известном техническом решении предусмотрена интенсивность теплового потока, отводимого от боковой поверхности стопы рулонов, выше, чем от торцевой поверхности. Подобное техническое решение не может обеспечить должного качества металла, т.к. не учитывает динамику тепловых потоков в самих рулонах.

Рулон является весьма анизотропным телом, коэффициент теплопроводности в радиальном направлении составляет всего несколько процентов от коэффициента теплопроводности в аксиальном. По этой причине радиальный градиент температуры в остывающем рулоне достигает нескольких сотен градусов на метр. Наружный виток (и несколько прилегающих к нему) подвергается столь интенсивному охлаждению в период от смотки до установки под кожух, что его температура падает от температуры смотки (600…800°С) до 200…250°С. При этом происходит закалка наружных витков, сопровождающаяся повышением твердости металла сверх допустимых пределов.

Потенциально это явление имеет обратимый характер, поскольку температура и запас тепла в середине намотки рулона в это время еще достаточно высоки. При помещении рулона под теплоизолирующий кожух термостата за счет тепла внутренних витков возможен разогрев наружных витков, сопровождающийся продолжением процессов структуропреобразования, приводящих к снижению твердости металла наружных витков. Однако для разогрева наружных витков (т.е. для сокращения радиального градиента температуры) необходим минимально возможный тепловой поток от боковой поверхности рулона при фиксированном тепловом потоке от торцевой поверхности. В известном техническом решении обеспечивается максимальный тепловой поток от боковой поверхности рулона, что не способствует повышению температуры наружных витков.

Технический результат настоящего изобретения заключается в повышении качества охлаждаемого в рулоне металла за счет термообработки внешних его витков без увеличения продолжительности цикла его охлаждения.

Указанный технический результат достигается тем, что в известном техническом решении для охлаждения рулонов горячей полосы в теплоизолированном пространстве в процессе охлаждения рулона тепловые потоки в нижней и верхней частях теплоизолирующего кожуха поддерживают с интенсивностью теплового потока в верхней части кожуха в 2-5 раз больше интенсивности теплового потока в нижней части кожуха. Устройство, реализующее предлагаемый способ охлаждения рулонов горячекатаной полосы с одновременной термообработкой внешних витков, включает стенд для установки рулонов и теплоизолирующий кожух, состоящий из нижней и верхней частей. Нижняя часть теплоизолирующего кожуха выполнена с коэффициентом теплопроводности не выше 0,17 Вт/м·К, а коэффициент теплопроводности верхней части не ниже 1,0 Вт/м·К, при этом высота верхней части кожуха составляет менее 30% суммарной высоты кожуха для обеспечения интенсивности теплового потока в верхней части кожуха в 2-5 раз больше интенсивности теплового потока в нижней части кожуха.

Предлагаемый способ охлаждения рулонов горячекатаной полосы с одновременной термообработкой внешних витков осуществляется следующим образом. Поддержание неравных тепловых потоков через нижнюю и верхнюю части теплоизолированного объема с таким соотношением, чтобы тепловой поток через верхнюю часть как минимум в 2 раза, но не более чем в 5 раз был больше теплового потока нижней части, может быть достигнуто при организации теплового сопротивления по направлениям движения этих потоков в требуемой пропорции.

При отношении тепловых сопротивлений верхней и нижней частей футеровки менее 2 не достигается требуемой дифференциации тепловых потоков, что приводит к чрезмерному увеличению радиального теплового потока, переохлаждению наружных витков и, например, к повышению твердости металла в них выше допустимого значения.

Если аксиальный тепловой поток более чем в 5 раз превышает радиальный, то велика вероятность сокращения времени пребывания его в температурном интервале прохождения необходимых структурных преобразований из-за большой скорости оттока тепла через верхнее основание рулона. Процесс формирования структурных и субструктурных превращений будет прерван до завершения получения требуемого комплекса физико-механических свойств металла.

Таким образом, для охлаждения рулонов возникает необходимость в теплоизолирующем кожухе, обеспечивающем дифференцированную теплоизоляцию садки - минимально возможный тепловой поток от боковой поверхности рулона при фиксированном тепловом потоке от торцевой поверхности. Этим требования отвечает предлагаемое устройство для охлаждения рулонов горячекатаной полосы в теплоизолированном объеме.

Устройство, представленное на чертеже, состоит из стенда 1, на который устанавливают стопу горячих рулонов 2 и накрывают теплоизолирующим кожухом 3, транспортируемым с помощью кнехт 4. Кожух 3 состоит из низкотеплопроводной нижней части 5 и высокотеплопроводной верхней части 6. Нижняя часть 5 выполнена из материала с коэффициентом теплопроводности не выше 0,17 Вт/м·К, а верхняя часть 6 выполнена из материала с коэффициентом теплопроводности не ниже 1,0 Вт/м·К. Для обеспечения интенсивности теплового потока в верхней части кожуха в 2-5 раз больше интенсивности теплового потока в нижней части кожуха высота верхней части должна быть не более 30% суммарной высоты кожуха.

Если верхняя часть футеровки с коэффициентом теплопроводности не менее 1,0 Вт/м·К превышает 30% суммарной высоты кожуха, время цикла термостатирования должно быть значительно увеличено без гарантии получения требуемого уровня твердости на всех внешних витках рулона, так как не достигается необходимый температурный уровень термообработки этих витков при термостатировании.

При доведении коэффициента теплопроводности теплоизоляции стенок кожуха по всей высоте до значений ниже 0,17 Вт/м·К, поставленная техническая цель - снижение твердости внешних витков до требуемого уровня - достигается, но при этом общее количество тепла в рулоне после термостатирования остается значительным и общий цикл охлаждения рулонов затягивается.

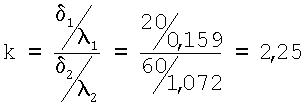

Рассмотрим работу устройства на примере охлаждения рулонов горячекатаной полосы из стали марки З0ХГСА массой 18,2 т, сечение полосы 1350×5,2 мм, смотанной при температуре 785°С. После горячей прокатки полосы в рулонах охлаждаются в двухъярусной стопе под теплоизолирующим кожухом термостата не более 48 часов. Общая высота стенки кожуха (Ннижней + hверх, см. чертеж) составляет 2800 мм. Это должно обеспечить значение твердости металла по всей длине полосы не выше 217НВ. Теплоизоляция нижней части 5 теплоизолирующего кожуха термостата осуществляется минеральной ватой толщиной 20 мм, коэффициент теплопроводности минеральной ваты в набивке ГОСТ 4640-93 плотностью 125 кг/м3 при 400 К - λ1=0,159 Вт/м·К. Теплоизоляция верхней части 6 теплоизолирующего кожуха термостата осуществляется засыпкой из шамотного боя толщиной 60 мм, коэффициент теплопроводности шамота класса А, ГОСТ 390-83 при 400 К - λ2=1,072 Вт/м·К. Отношение тепловых потоков нижней 5 и верхней 6 частей теплоизолированного пространства пропорционально отношению тепловых сопротивлений этих частей. Определяем соотношение теплового сопротивления нижней 5 и верхней 6 части теплоизолирующего кожуха 3:

,

,

где: k - отношение тепловых сопротивлений;

δ1,2 - толщины нижней и верхней частей теплоизоляции кожуха термостата соответственно, мм;

λ1 и λ2 - коэффициенты теплопроводности нижней и верхней частей теплоизоляции кожуха термостата соответственно, Вт/м·К.

Рулоны 2 после снятия с барабана моталки устанавливают на стенд 1 и накрывают кожухом 3 с помощью мостового крана, закрепив тросы на кнехтах 4. Благодаря меньшей теплопроводности нижней части кожуха 5 по сравнению с верхней частью 6 тепловой поток с боковой поверхности рулонов устанавливается существенно меньшим, чем с торцевой. Вследствие этого выравнивается температура по толщине намотки рулонов и происходит разогрев наружных витков, приводящий к отпуску закаленного перед установкой в термостат металла внешних витков рулона, с пропорциональным снижением его твердости.

В зависимости от относительной высоты футеровки нижней и верхней частей теплоизолирующего кожух термостата, приведенных в таблице, получены различные значения твердости металла наружных витков рулонов.

Из приведенных в таблице данных следует, что удовлетворительная твердость металла наружных витков рулона достигается при высоте верхней части теплоизолирующего кожуха термостата менее 30% суммарной высоты кожуха. При большей относительной высоте верхней слабо теплоизолированной части кожуха усиливается радиальный перенос тепла в рулоне. Тепловой поток от наружных витков установленных рулонов увеличивается. Скорость охлаждения их возрастает относительно скорости охлаждения средних по намотке витков. Процесс отпуска в металле наружных витков не проходит, что и определяет недопустимо высокие значения твердости листов из этих витков.

Полная теплоизоляция стенок кожуха по всей высоте, вариант 1 в таблице, приводит к снижению твердости внешних витков, но при этом общее количество тепла в рулоне после термостатирования остается значительным и требуется большее время на охлаждение его до температуры, с которой он может быть передан на последующую технологическую операцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ВНЕШНИХ ПОВЕРХНОСТЕЙ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2345858C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ В РУЛОНАХ ПРИ ТРАНСПОРТИРОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2286859C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287019C2 |

| ГАЗОСБОРНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2014 |

|

RU2569866C1 |

| Газовыпускное устройство энергетических установок кораблей и судов с пониженной тепловой заметностью | 2023 |

|

RU2836449C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ ТЕПЛОИЗОЛЯЦИИ ТЕПЛОИЗОЛИРОВАННОЙ ЛИФТОВОЙ ТРУБЫ В СКВАЖИНЕ | 2010 |

|

RU2424420C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2006 |

|

RU2320830C2 |

| ТЕПЛОИЗОЛИРОВАННАЯ КОЛОННА | 2008 |

|

RU2410523C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МАТ | 2005 |

|

RU2289891C1 |

| СПОСОБ РЕГУЛИРУЕМОГО ЗАМЕДЛЕННОГО ОХЛАЖДЕНИЯ ВИТКОВ ПО СЕЧЕНИЮ РУЛОНА | 2007 |

|

RU2355494C2 |

Изобретение относится к области обработки металлов давлением, в частности к охлаждению рулонов горячекатаной металлической полосы. Технический результат настоящего изобретения заключается в повышении качества охлаждаемого в рулоне металла за счет термообработки внешних его витков без увеличения продолжительности цикла его охлаждения. Указанный технический результат достигается тем, что осуществляют охлаждение рулонов в теплоизолированном объеме, в процессе охлаждения поддерживают неравными тепловые потоки через нижнюю и верхнюю части теплоизолированного объема таким образом, чтобы тепловой поток через верхнюю часть как минимум в 2 раза но не более чем в 5 раз был интенсивнее, чем через нижнюю. Устройство, реализующее способ охлаждения рулонов горячекатаной полосы с одновременной термообработкой внешних витков, включает стенд для установки рулонов и теплоизолирующий кожух, состоящий из нижней и верхней части, высота которой составляет менее 30% суммарной высоты стенки кожуха, а ее коэффициент теплопроводности имеет значение не ниже 1,0 Вт/м·К, при этом коэффициент теплопроводности нижней части стенки кожуха не должен быть выше 0,17 Вт/м·К. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ охлаждения рулонов горячекатаной полосы с одновременной термообработкой внешних витков, включающий замедленное охлаждение рулона в теплоизолирующем кожухе, отличающийся тем, что в процессе охлаждения рулона тепловые потоки в нижней и верхней частях теплоизолированного кожуха поддерживают с интенсивностью теплового потока в верхней части кожуха в 2-5 раз больше интенсивности теплового потока в нижней части кожуха.

2. Устройство для охлаждения рулонов горячекатаной полосы с одновременной термообработкой внешних витков, содержащее стенд для установки рулонов и теплоизолирующий кожух, отличающееся тем, что кожух состоит из нижней и верхней частей, при этом высота верхней части кожуха составляет менее 30% суммарной высоты кожуха, нижняя часть кожуха выполнена из материала с коэффициентом теплопроводности не выше 0,17 Вт/м·К, а верхняя часть - из материала с коэффициентом теплопроводности не ниже 1,0 Вт/м·К с обеспечением интенсивности теплового потока в верхней части кожуха в 2-5 раз больше интенсивности теплового потока в нижней части кожуха.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛА В ОДНОСТОПНОЙ КОЛПАКОВОЙ ПЕЧИ | 1997 |

|

RU2132884C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2287019C2 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛА В КОЛПАКОВОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086672C1 |

| Способ охлаждения рулонов горячекатаной полосы и устройство для его осуществления | 1985 |

|

SU1243858A1 |

Авторы

Даты

2010-03-20—Публикация

2008-12-22—Подача