Изобретение относится к области металлургии, в частности к производству горячекатаной полосы на широкополосном стане и смотки ее в рулон.

Основная масса рулонов, полученных на широкополосных станах горячей прокатки, охлаждается на воздухе. При этом скорость охлаждения витков по сечению рулона различна. Наиболее интенсивно охлаждаются наружные витки, а внутренние витки в самом начале смотки охлаждаются с меньшей скоростью, и существенно медленней охлаждаются срединные витки рулона. Это приводит к формированию структурной неоднородности по длине готовой полосы и, как следствие этого, образованию неравномерности физико-механических свойств по длине готового полосового металла.

Наибольшее выделение тепла происходит в первые минуты охлаждения при максимально высоком градиенте температуры окружающего воздуха и поверхности металла рулона. Показатели температуры поверхности рулона находятся на уровне температуры смотки полосы, а температура воздуха в отдельных случаях реальных условий цеха близка к отрицательным значениям.

Перепад температур между внутренними и наружными витками рулона при его остывании, при прочих равных условиях, зависит от теплопроводности металла, которая зависит от марки стали. Для легированных сталей с низкой теплопроводностью перепад температур между витками по сравнению с малоуглеродистыми сталями значительно меньше.

Известен способ выравнивания температуры витков остывающего рулона, включающий упаковку рулона в теплоизолятор, выполненный в виде алюминиевой фольги толщиной 17 мкм, с последующим креплением фольги на рулоне [патент Японии №53-75829 от 1980 г.].

Наиболее близким по технической сущности к предлагаемому изобретению является способ выравнивания температуры витков остывающего рулона путем покрытия его тонкой пленкой порошка, обладающей теплоизолирующими свойствами [патент Японии №53-36468 от 1979 г.].

Недостатком данного технического решения является то, что порошок наносится на рулон при температуре ниже температуры смотки на 300°С, т.е. когда уже проявилась существенная неравномерность в температуре наружных и внутренних витков рулона. При этом сильным конвективным потоком воздуха, обтекающим горячий рулон, порошок сдувается с поверхности рулона.

В предлагаемом способе обеспечение регулируемого замедленного охлаждения с выравниванием температуры витков по сечению рулона осуществляется путем нанесения жидкого теплоизоляционного материала мелкодисперсным распылением на поверхности полосы в процессе смотки.

Нанесенное на поверхности полосы теплоизоляционное покрытие существенно уменьшает коэффициент теплоотдачи и степень черноты теплоотдающих поверхностей рулона, особенно с боковых образующих, наибольших по значениям площадей тепловыделения.

Предлагаемый способ обеспечивает регулирование замедленного охлаждения витков по сечению рулона как толщиной теплоизоляционного покрытия, так и его материалом, что позволяет достигать однородной структуры и механических свойств по длине горячекатаной полосы.

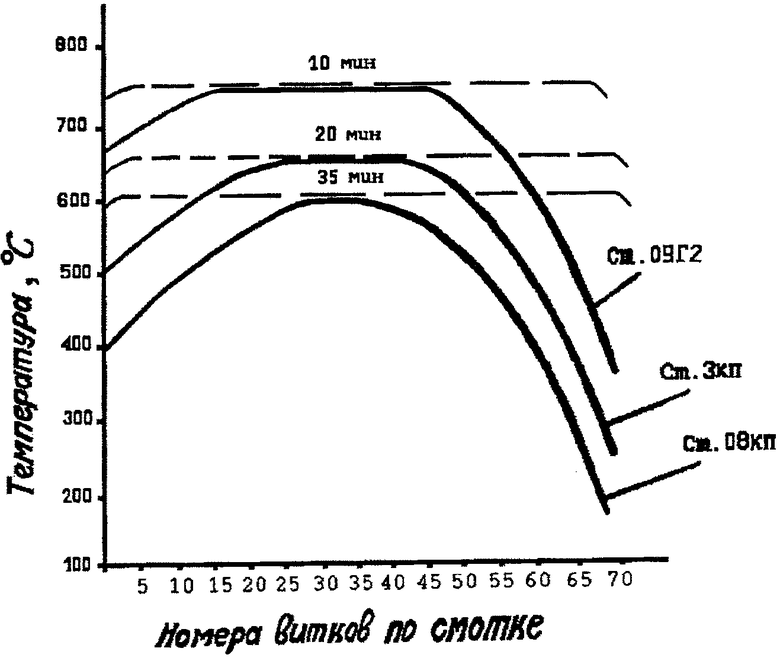

На чертеже графически представлены результаты замеров температуры витков рулонов из стали 09Г2, Ст.3кп, Ст.08кп в процессе охлаждения с теплоизоляционным покрытием и без него.

Сплошные линии характеризуют распределение температуры по виткам рулонов без нанесения теплоизоляционного покрытия после смотки. На приведенных кривых отображены концевые участки рулонов различных марок сталей с пониженной температурой по отношению к серединным виткам, причем внутренние витки рулона имеют температуру выше внешних витков так, как окружены воздухом с более низкой температурой, чем внутри рулона. Скорости охлаждения концевых участков намного больше, чем у внутренних витков.

Прерывистые линии характеризуют распределение температуры по виткам с нанесенным теплоизоляционным покрытием в процессе смотки рулонов. Температуры витков с теплоизоляционным покрытием выравниваются по сечению рулона через 10 мин у марки стали 09Г2, через 20 мин у марки стали Ст.3кп и через 35 мин у марки стали Ст.08кп и далее остывают до температуры 100°С без существенного изменения температурного градиента между витками.

Экспериментальные данные показывают, что выравнивание температуры по виткам рулона осуществляется тем быстрее, чем меньше перепад температур между ними и менее интенсивная отдача тепла в окружающую среду. На графике температурного поля рулона легированной стали, без нанесенного теплоизоляционного покрытия, верхняя площадка указывает на равенство температур большей части внутренних витков, а на графике температурного поля малоуглеродистой стали, без нанесенного теплоизоляционного покрытия, верхняя площадка почти отсутствует, что означает больший перепад температур между витками за счет высокой теплопроводности. На основании этого видно, что для выравнивания температуры по виткам легированной стали достаточно уменьшить теплоотдачу на концевых участках витков рулона, а у малоуглеродистой стали необходимо уменьшать теплоотдачу по всей полосе.

На поверхности полос, полученных из малоуглеродистых сталей, теплоизоляционное покрытие наносится по всей ее длине в процессе смотки в рулон. На полосы из высоколегированных и жаропрочных сталей достаточно наносить только на концевые участки полосы, равные 1…5 длинам окружности первого витка рулона вначале смотки и 1…7 длинам окружности последнего витка готового рулона в конце смотки.

Это позволяет уменьшить трудозатраты по нанесению покрытия и экономить теплоизоляционные материалы.

Пример

Полоса из стали 09Г2, прокатанная в последней клети широкополосного стана горячей с температурой конца прокатки 820°С, по отводящему рольгангу подавалась в устройство нанесения теплоизоляционного материала в жидком состоянии мелкодисперсным распылением. Коллоидный раствор теплоизоляционного материала содержал в своем составе, вес. %:

В процессе смотки полосы в рулон при температуре 730°С на ее поверхности наносили теплоизоляционный материал и готовый рулон отправляли на склад листоотделки, где и довершалось охлаждение рулона до температуры 100°С. После проведения механических испытаний образцов, отобранных с рулонов покрытых теплоизоляционным материалом, было обнаружено выравнивание свойств по сечению рулона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства полосы для глубокой вытяжки | 1983 |

|

SU1122379A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2000 |

|

RU2177043C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ВНЕШНИХ ПОВЕРХНОСТЕЙ РУЛОНА ГОРЯЧЕКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2345858C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2177042C2 |

| Способ производства стальных полос | 1987 |

|

SU1511285A1 |

| Способ широкополосной горячей прокатки низколегированных и углеродистых сталей | 1989 |

|

SU1708451A1 |

| Способ изготовления горячекатаной полосы | 1977 |

|

SU709702A1 |

| Способ производства оцинкованных стальных полос | 1986 |

|

SU1344794A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПРОКАТА НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2563911C2 |

Изобретение предназначено для повышения однородности структуры и механических свойств по длине горячекатаной полосы при ее производстве на широкополосном стане и смотке в рулон. Способ включает горячую прокатку и смотку полосы. Регулируемое замедленное охлаждение с выравниванием температуры витков по сечению рулона обеспечивается за счет нанесения жидкого теплоизоляционного материала мелкодисперсным распылением на поверхности полосы в процессе смотки. Для сталей с низкой теплопроводностью теплоизоляционный материал наносится на поверхности концевых участков полосы, равные 1…5 длинам окружности первого витка рулона вначале смотки и 1…7 длинам окружности последнего витка готового рулона в конце смотки. 1 з.п. ф-лы, 1 ил.

1. Способ регулируемого замедленного охлаждения витков полосы по сечению рулона после горячей прокатки полосы, включающий ее смотку в рулон, отличающийся тем, что на поверхности полосы в процессе смотки наносят теплоизоляционный материал в жидком состоянии мелкодисперсным распылением.

2. Способ по п.1, отличающийся тем, что для сталей с низкой теплопроводностью теплоизоляционный материал наносят на поверхности концевых участков полосы, равные 1…5 длинам окружности первого витка рулона в начале смотки и 1…7 длинам окружности последнего витка готового рулона в конце смотки.

| Способ производства полосы для глубокой вытяжки | 1983 |

|

SU1122379A1 |

| Крышка для стопы рулонов | 1984 |

|

SU1247425A1 |

| Способ регулирования температуры конца горячей прокатки | 1975 |

|

SU555922A1 |

| US 4026729 A, 31.05.1977. | |||

Авторы

Даты

2009-05-20—Публикация

2007-04-09—Подача