ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к изготовлению из исходного сырья изделий из волокнистого материала и, в частности, к объемным предметам, таким как коробки для упаковки яиц и другие упаковочные изделия, а также к предметам, таким как стаканы для напитков или подносы, например подносы для еды.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Изделия из волокнистого материала, такие как, например, коробки для упаковки яиц, могут быть выполнены из исходного сырья в процессе, в котором осуществляют создание волокнистого слоя с моделированием желаемой формы, после чего отформованное таким образом изделие обезвоживают и, возможно, подвергают некоторому формованию в операции последующей обработки.

В патенте США №6103179 описан способ изготовления изделия из волокнистого материала, в котором первую охватываемую пресс-форму погружают в формовочную ванну, содержащую исходное сырье. Посредством вакуума формуют волокнистый слой заданной толщины для изделия из волокнистого материала. Затем первую охватываемую пресс-форму удаляют из формовочной ванны. Далее с охватываемой пресс-формой выполняют циклическую последовательность действий, в которой на первом этапе прессования охватывающую пресс-форму подводят под воздействием силы к охватываемой пресс-форме, так что происходит первый отжим воды, имеющейся в сырье, за которым следует перенос изделия из волокнистого материала к охватывающей пресс-форме, которую передвигают ко второму положению. Затем изделие из волокнистого материала подвергают второму отжиму, после которого оно подвергается окончательной сушке с использованием излучения сверхвысокой частоты или ИК-излучения.

В патенте США №66451235 описан способ формования объемной фермы из волокнистой пульпы. В этом способе используется устройство влажного формования, которое содержит по существу жесткий подвижный штамп для влажного формования с объемной первой формовочной поверхностью и по существу жесткий закрепленный штамп для влажного формования со второй формовочной поверхностью. Декель содержит по существу жесткую непроницаемую раму, окружающую внутреннее пространство декеля, содержащее призматическую емкость, контур поперечного сечения которой охватывает периферическую поверхность первого штампа, так что подвижный штамп для влажного формования может пересекать осевую длину призматической емкости во внутреннем пространстве декеля. Во внутреннем пространстве декеля выше заданного участка второй формовочной поверхности расположена полость для волокнистой пульпы. Кроме того, имеется загрузочное средство, предназначенное для добавления волокнистой пульпы в данную полость, и средство прессования, обеспечивающее перемещение подвижного штампа по осевой длине призматической емкости. Данный способ включает добавление заданного количества волокнистой пульпы в полость для волокнистой пульпы и сжатие волокнистой пульпы, находящейся в данной полости, при заданном режиме. Предварительно отформованную ферму затем удаляют из внутреннего пространства декеля и передвигают к отделочному устройству. В отделочном устройстве предварительно отформованную ферму из влажного волокнистого материала дополнительно уплотняют и высушивают при повышенном давлении между нагретыми фасонными штампами для создания готовой фермы. После обработки в отделочном устройстве готовая ферма переносится мембраной в секцию последующей обработки, которая, как заявлено, включает такие операции, как прикрепление к оболочкам.

В патенте США №6582562 описан способ изготовления литых деталей из пульпы посредством использования первой и второй парных пористых пресс-форм. В этом способе первую пресс-форму вводят в пульпу и подают разрежение к первой пресс-форме, чтобы отформовать пульпу на первой пресс-форме до желательной толщины. Вторую пресс-форму нагревают горячим воздухом от источника горячего воздуха, первую и вторую пресс-формы соединяют и подают разрежение к первой и второй пресс-формам во время их соединения. Затем отформованную деталь выталкивают из первой пресс-формы, и она перемещается вместе со второй пресс-формой. Вторую пресс-форму перемещают и снимают с нее разрежение для возможности отделения от нее отформованной детали. Эту операцию можно осуществлять в соединении с транспортерной лентой. Заявлено, что возможно использование температур сушки 300°F (примерно 149°С).

В патенте США №6136150 описаны способ и устройство для получения потока исходного сырья в формовочной ванне. Изложено, что формовочная ванна используется для изготовления изделия из волокнистого материала, например коробки для упаковки яиц или другой упаковочной тары. В этом патенте предлагается нагнетание потока исходного сырья в формовочную ванну в ее нижнюю часть с возможностью перетекания вверх через край данной ванны. Заявлено, что такое решение обусловливает создание направленного вверх потока, и это является важным для формирования волокнистого слоя равномерной толщины на охватываемом приспособлении, которое используется в этом способе.

Во время изготовления изделий из волокнистого материала, таких как, например, коробки для упаковки яиц и стаканы для напитков, желательно, чтобы можно было контролировать форму готового изделия надежным способом. Во многих областях применения также является желательным наличие у готового изделия равномерных характеристик прочности, чтобы оно не изгибалось легче в одном направлении, чем в другом. При использовании нагревания для обезвоживания изделия из волокнистого материала также является желательным отсутствие прожигания поверхности данного изделия. Кроме того, желательно, чтобы выпариваемая вода могла быть эффективно удалена.

Целью данного изобретения является создание усовершенствованного способа и усовершенствованного устройства для изготовления из исходного сырья изделий из волокнистого материала. В предпочтительных вариантах выполнения данного изобретения способ выполняется таким образом, а данное устройство конструктивно решено так, что достигается усовершенствованный контроль формы готового изделия. В преимущественных вариантах выполнения данного изобретения готовое изделие также приобретает по существу равномерные характеристики прочности. Дополнительными целями данного изобретения являются эффективное обезвоживание и предупреждение прожигания поверхности готового изделия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к способу изготовления из исходного сырья изделия из волокнистого материала. Предлагаемый способ включает использование первого приспособления, которое является проницаемым для воздуха и воды, и использование второго приспособления. Второе приспособление нагревают до температуры поверхности, составляющей по меньшей мере 220°С. Кроме того, используют формовочную ванну, в которую подают исходное сырье. Первое приспособление погружают в исходное сырье в формовочной ванне и на первом приспособлении формуют исходное изделие из волокнистого материала посредством приложения разрежения через первое приспособление. Затем первое приспособление удаляют из исходного сырья и подводят ко второму приспособлению с обеспечением размещения отформованного изделия из волокнистого материала между первым и вторым приспособлениями. Отформованное изделие из волокнистого материала нагревают вторым приспособлением с обеспечением выпаривания по меньшей мере части воды из указанного изделия.

Отформованное изделие из волокнистого материала может затем быть подвергнуто обезвоживанию в несколько этапов, на которых это изделие помещают между парой противолежащих приспособлений. Удаление воды из изделия из волокнистого материала осуществляют до тех пор, пока содержание сухого вещества не составит по меньшей мере 70%, по достижении которого данное изделие может быть подвергнуто окончательной сушке излучением сверхвысокой частоты. До проведения окончательной сушки излучением сверхвысокой частоты изделие из волокнистого материала может быть подвергнуто воздействию пара для достижения более равномерного содержания в нем влаги.

Этап нагревания и выпаривания, который проводят между первым и вторым приспособлениями, должен длиться предпочтительно не более 1 сек. Во время этапа формования из изделия из волокнистого материала удаляют воду подходящим способом до содержания сухого вещества в 18-22% по массе, предпочтительно - 20% по массе.

Соответственно, содержание сухого вещества в используемом исходном сырье может составлять 0,4-0,7% по массе, предпочтительно - 0,5% по массе. Соответствующее исходное сырье может быть получено из химически обработанной термомеханической древесной массы (ХТМДМ).

В предпочтительных вариантах выполнения данного изобретения во время этапа фактического формования в формовочную ванну не подают исходное сырье. Это может быть достигнуто, например, путем проведения исходного сырья из резервуара в обход формовочной ванны во время этапа формования. После этапа формования исходное сырье из резервуара может быть снова подано к формовочной ванне. Этап формования предпочтительно занимает 1-2 сек.

Первое приспособление и второе приспособление предпочтительно прижимают друг к другу с усилием, которое создает избыточное давление не более 1 МПа и предпочтительно не более 900 кПа. В действительности в некоторых случаях подходящим может быть весьма низкое давление, диапазон значений которого может составлять 10-900 кПа. Кроме того, приложение механического давления вообще может не применяться.

Также предпочтительно разрежение следует прикладывать к первому приспособлению, когда изделие из волокнистого материала помещено между первым приспособлением и вторым нагретым приспособлением. Кроме того, в предпочтительных вариантах выполнения второе приспособление является проницаемым для воздуха и воды. Разрежение также прикладывают ко второму приспособлению, когда изделие из волокнистого материала помещено между данными приспособлениями, так что пар и воду удаляют как через первое, так и через второе приспособление.

Данное изобретение также относится к устройству для изготовления из исходного сырья изделий из волокнистого материала. Данное устройство содержит формовочную ванну для размещения сырья и первое приспособление, проницаемое для воздуха и воды. Данное устройство дополнительно содержит второе приспособление, проницаемое для воздуха и воды. Кроме того, устройство содержит средство, присоединенное к первому приспособлению и предназначенное для опускания этого приспособления в ванну и его подъема из ванны, а также для переноса первого приспособления ко второму приспособлению. К первому приспособлению подсоединено устройство, создающее разрежение, т.е. источник разрежения. Для нагревания второго приспособления установлено нагревательное устройство, способное нагревать поверхность второго приспособления до температуры по меньшей мере 220°С для выпаривания воды, имеющейся во влажном изделии из волокнистого материала, когда данное изделие помещено между первым и вторым приспособлениями. Данное устройство дополнительно содержит микроволновый нагреватель, предназначенный для дополнительного удаления воды из изделия из волокнистого материала, из которого предварительно была удалена вода при его нахождении между первым и вторым приспособлениями. Кроме того, имеются средства перемещения изделия из волокнистого материала от второго приспособления к микроволновому нагревателю.

Предпочтительно для подачи сырья к формовочной ванне через трубопровод имеется резервуар. Кроме того, может быть выполнен обводной трубопровод, который может использоваться выборочно, для того чтобы сырье из резервуара могло быть проведено или непосредственно к формовочной ванне, или нагнетаться обратно по замкнутом контуру.

В преимущественных вариантах выполнения перед микроволновым нагревателем может быть расположено устройство, впрыскивающее пар, для того чтобы изделие из волокнистого материала до проведения его через микроволновый нагреватель могло быть обработано паром, прежде чем оно будет обработано микроволновым нагревателем.

Предпочтительно первое приспособление содержит частицы, которые были подвергнуты агломерации для создания пористого тела. Также в предпочтительных вариантах выполнения второе приспособление также содержит частицы, которые были подвернуты агломерации для создания пористого тела. Следует понимать, что возможно рассмотрение и других приспособлений, отличных от приспособлений, выполненных способом агломерации.

В преимущественных вариантах выполнения первое и второе приспособления установлены в держателях, выполненных с возможностью поворота между различными угловыми положениями.

В дополнение к первому и второму приспособлениям на траектории от пары первого и второго приспособлений к микроволновому нагревателю могут быть расположены вспомогательные приспособления, образующие взаимодействующие пары приспособлений, в которых изделие из волокнистого материала может подвергаться дополнительному обезвоживанию, кроме того, данные вспомогательные приспособления могут быть приспособлены для транспортировки изделия из волокнистого материала к микроволновому нагревателю.

Данное изобретение также относится к фасонному изделию, в основном содержащему волокна, которые образуют полотно непрерывной и устойчивой формы, предпочтительно образующее объемное изделие, в котором масса полотна составляет 150-600 г/м2, а волокна ориентированы случайным образом, так что в плоскости данного полотна независимо от направления получены по существу одинаковые прочностные характеристики.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

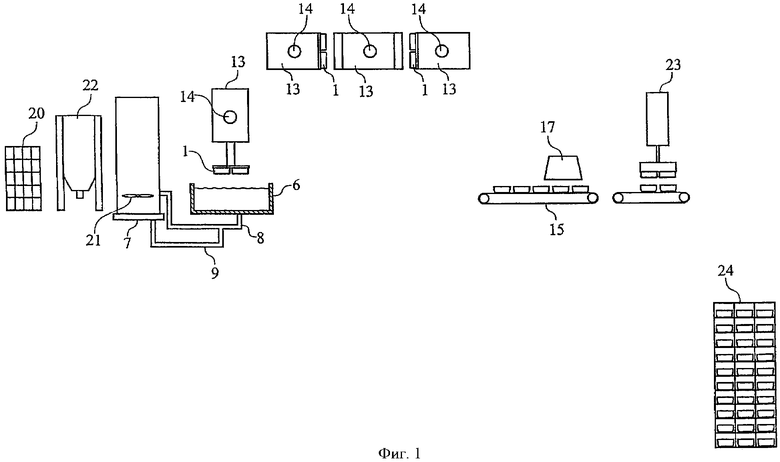

Фиг.1 схематически изображает план размещения устройства, используемого в предлагаемом способе.

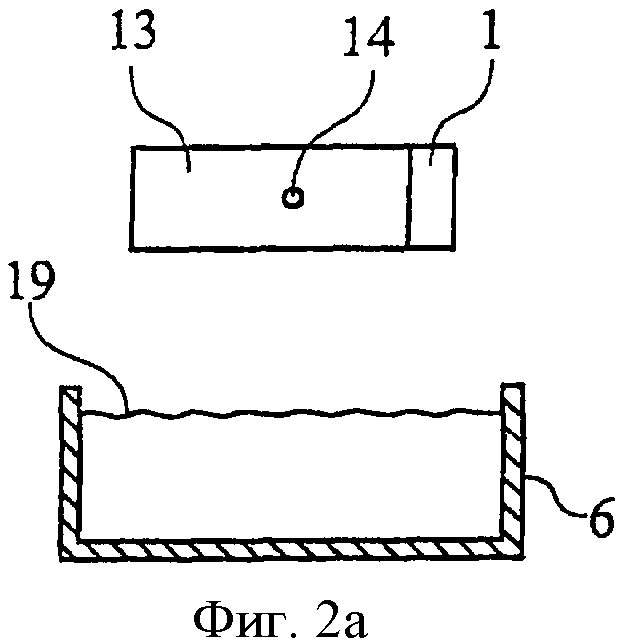

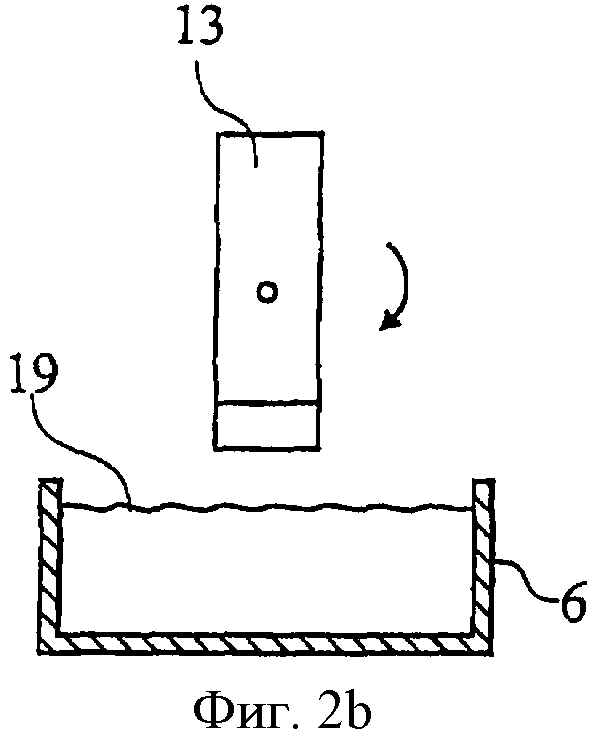

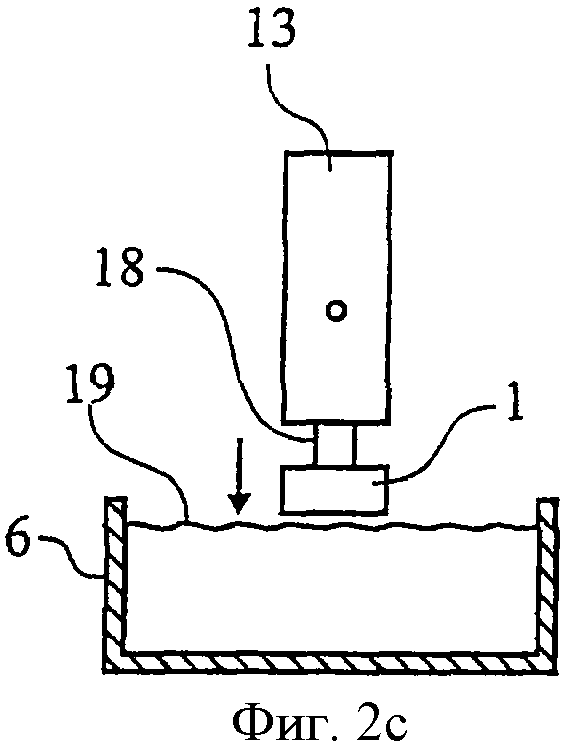

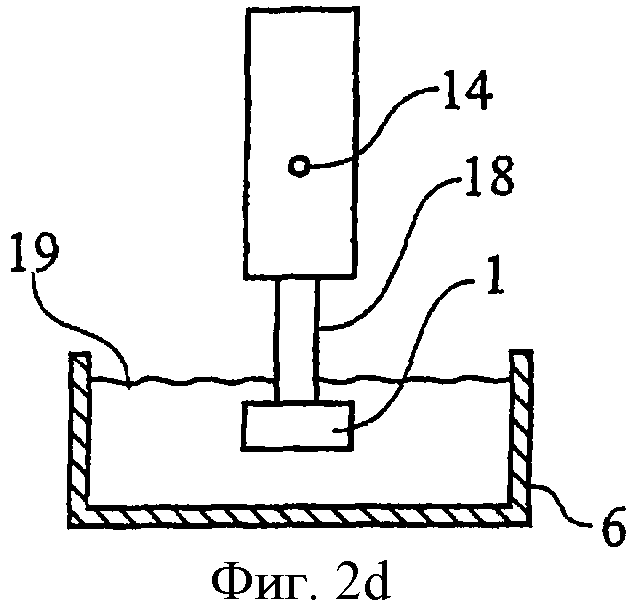

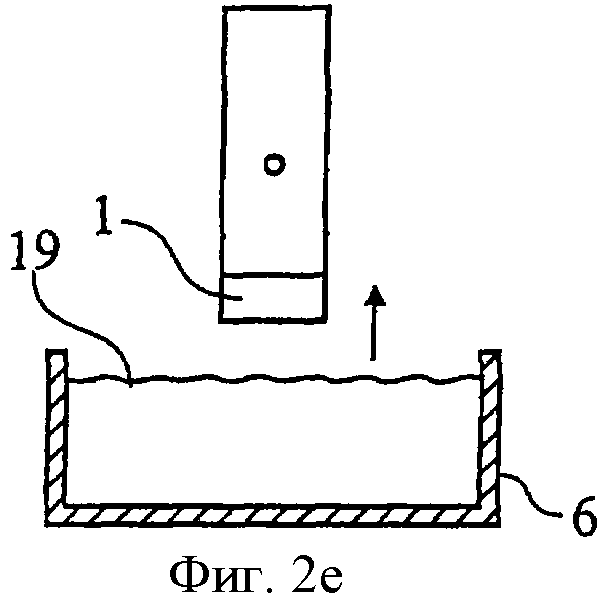

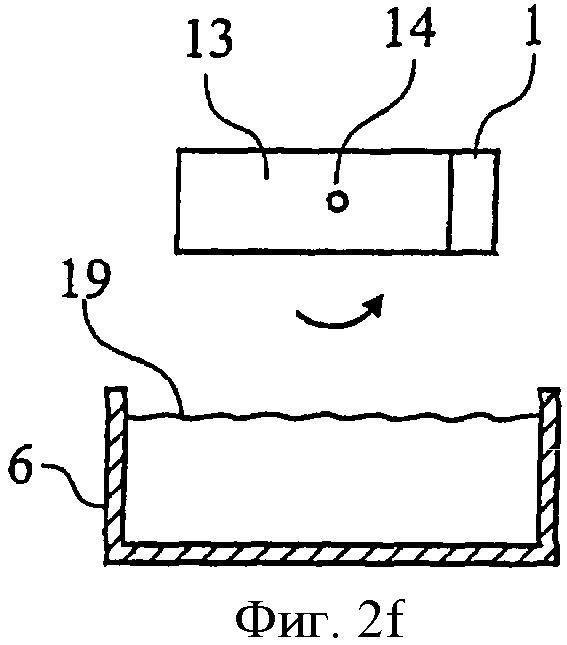

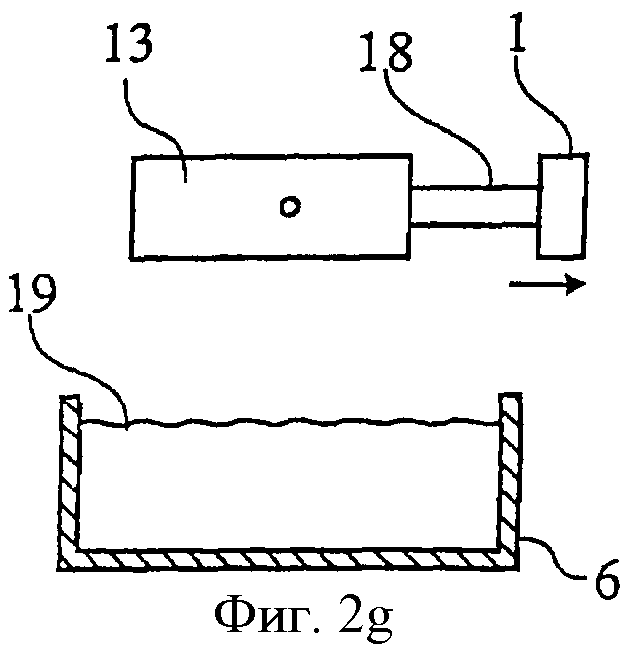

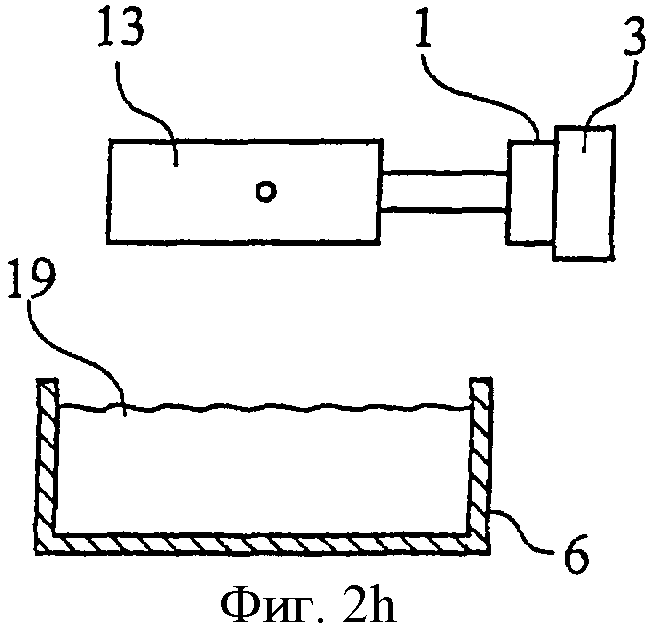

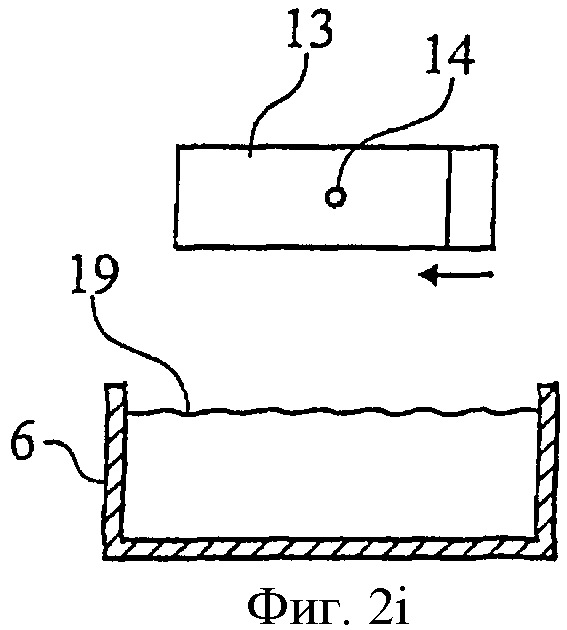

Фиг.2а-2h иллюстрируют последовательность погружения формовочного приспособления в сырье, помещенное в ванну.

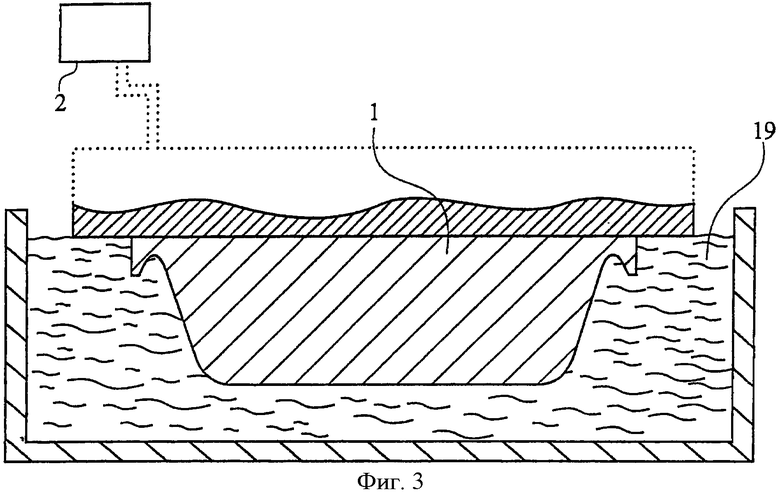

Фиг.3 изображает более детально формовочное приспособление, погруженное в ванну.

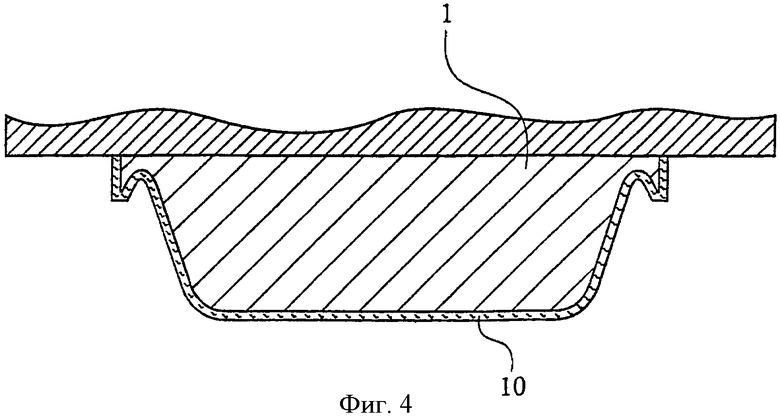

Фиг.4 изображает формовочное приспособление, показанное на фиг.3, с размещенным на нем отформованным изделием из волокнистого материала.

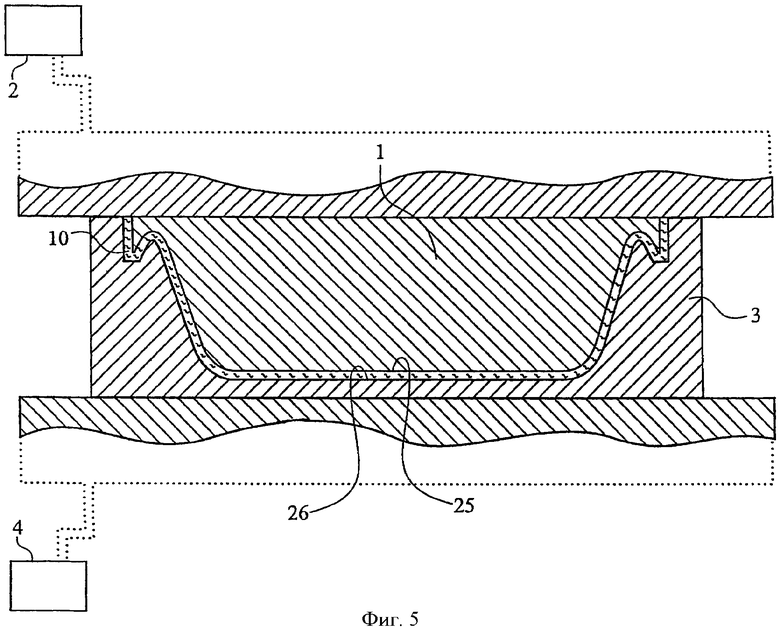

Фиг.5 иллюстрирует соединение первого приспособления со вторым приспособлением и размещение между ними изделия из волокнистого материала.

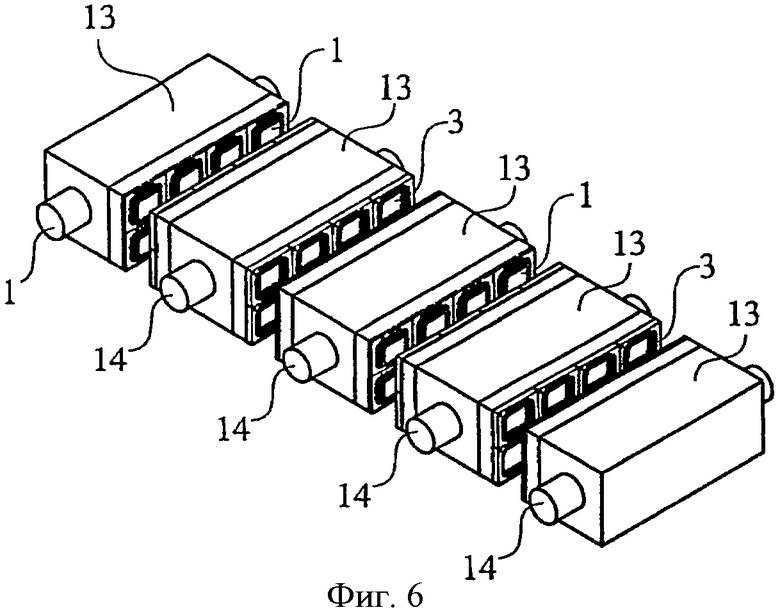

Фиг.6 изображает вид в аксонометрии группы держателей формовочных приспособлений, расположенных последовательно.

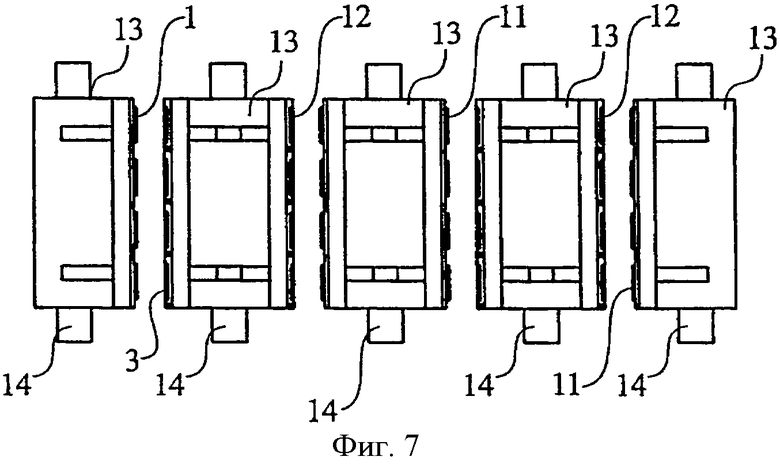

Фиг.7 изображает эту же группу держателей формовочных приспособлений, изображенную на фиг.6, но на виде сверху.

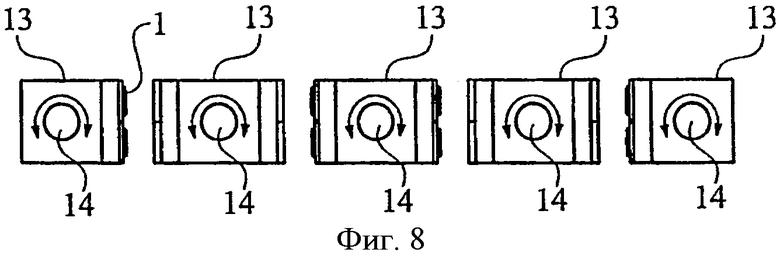

Фиг.8 изображает вид сбоку группы держателей формовочных приспособлений, показанных на фиг.6 и 7.

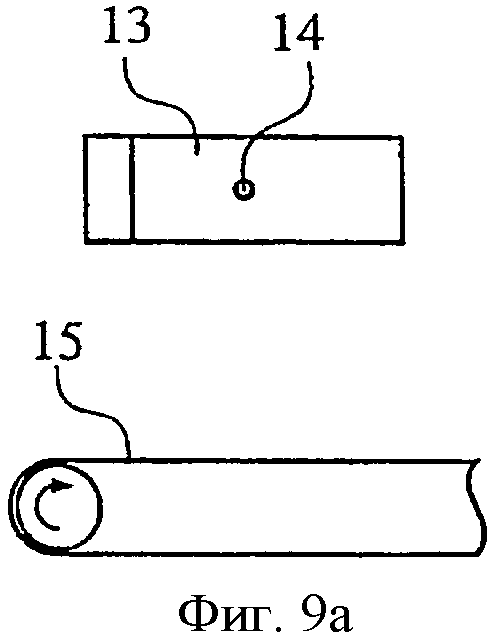

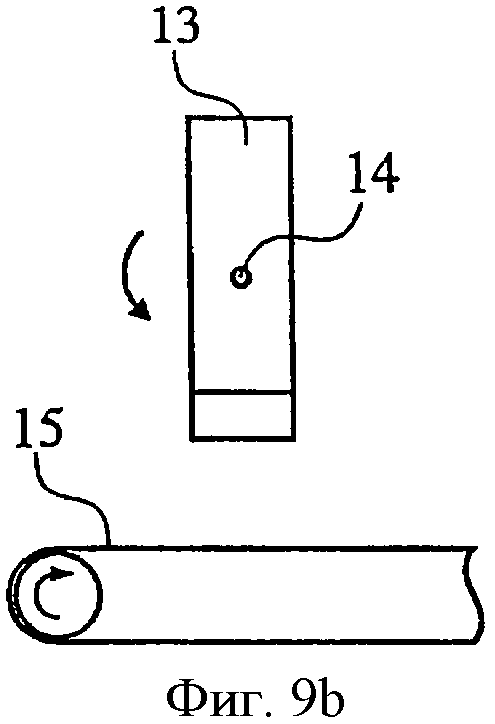

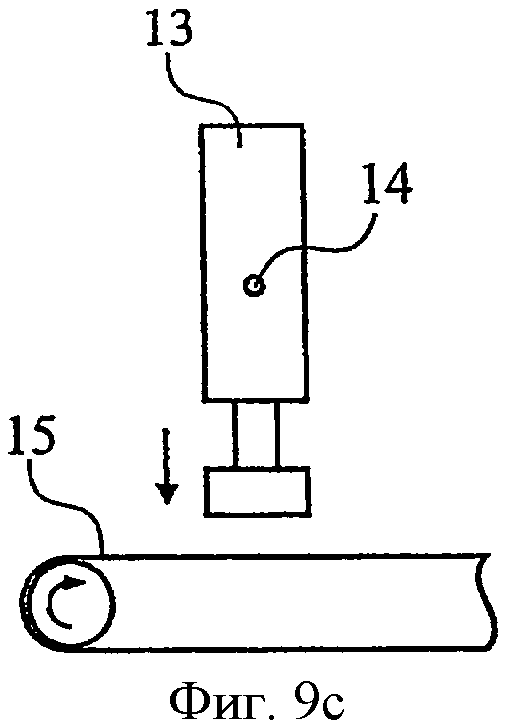

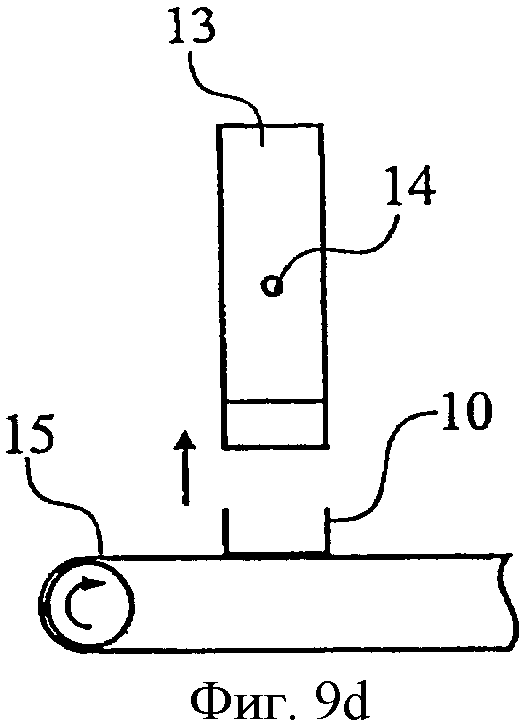

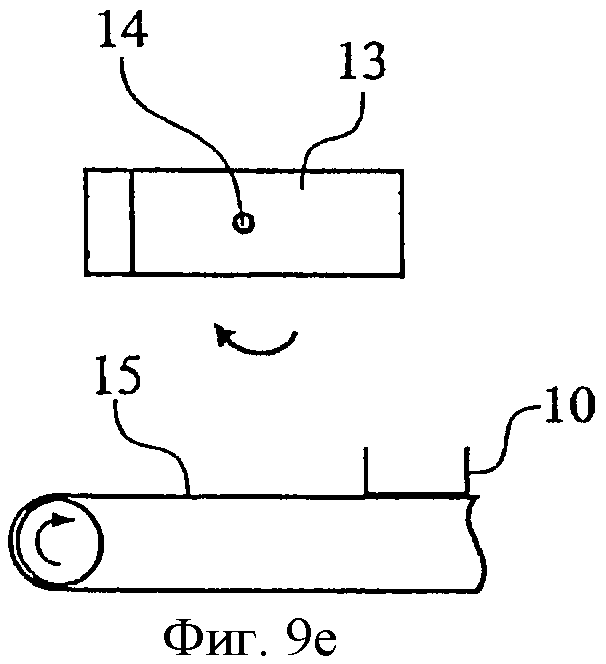

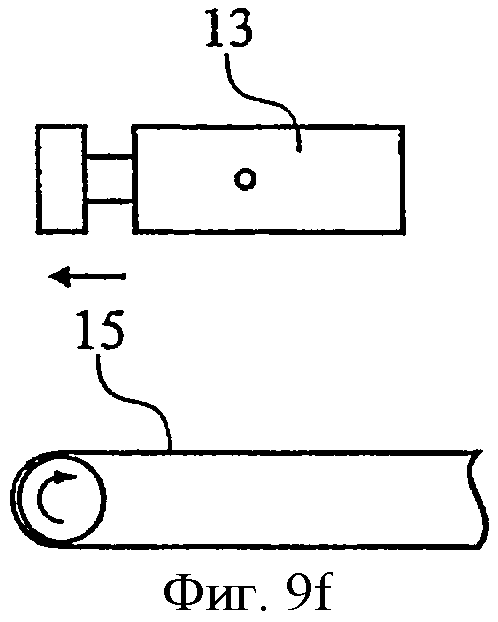

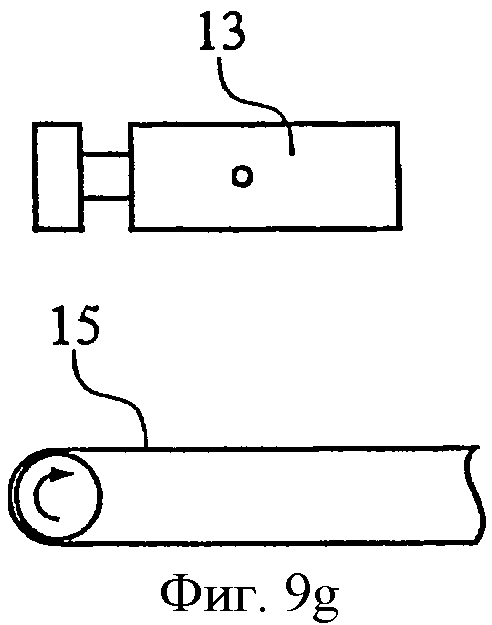

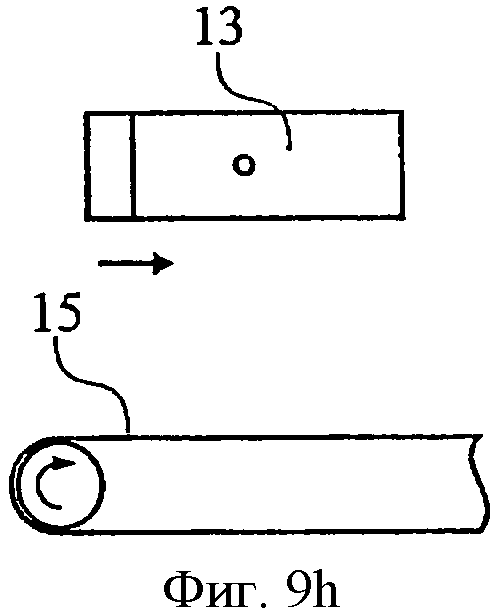

Фиг.9a-9h иллюстрирует перенос высушенных до готовности изделий из волокнистого материала к транспортерной ленте.

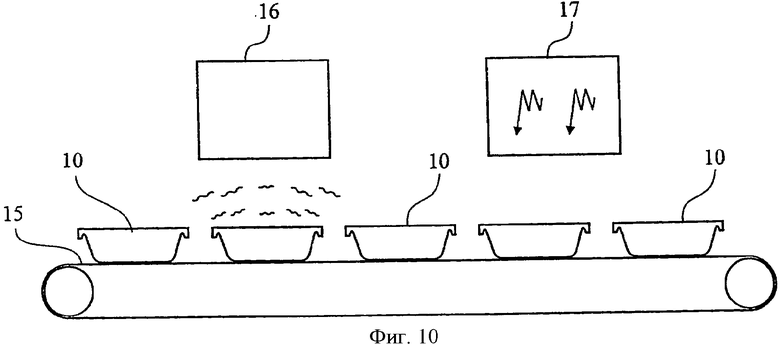

Фиг.10 изображает часть устройства, показанного на фиг.1.

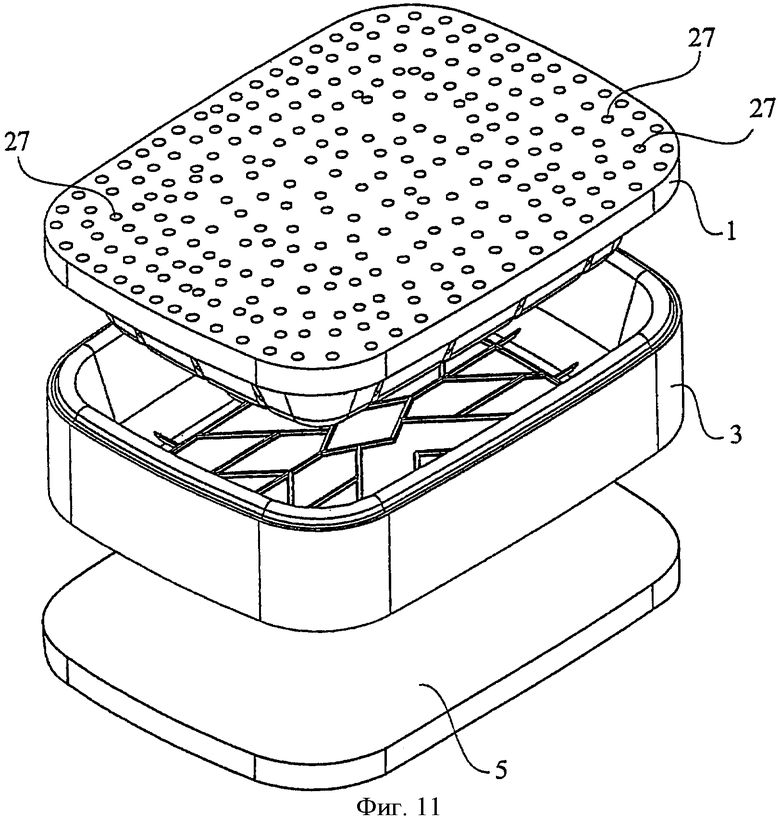

Фиг.11 изображает покомпонентный вид пары формовочных приспособлений, используемых в данном изобретении.

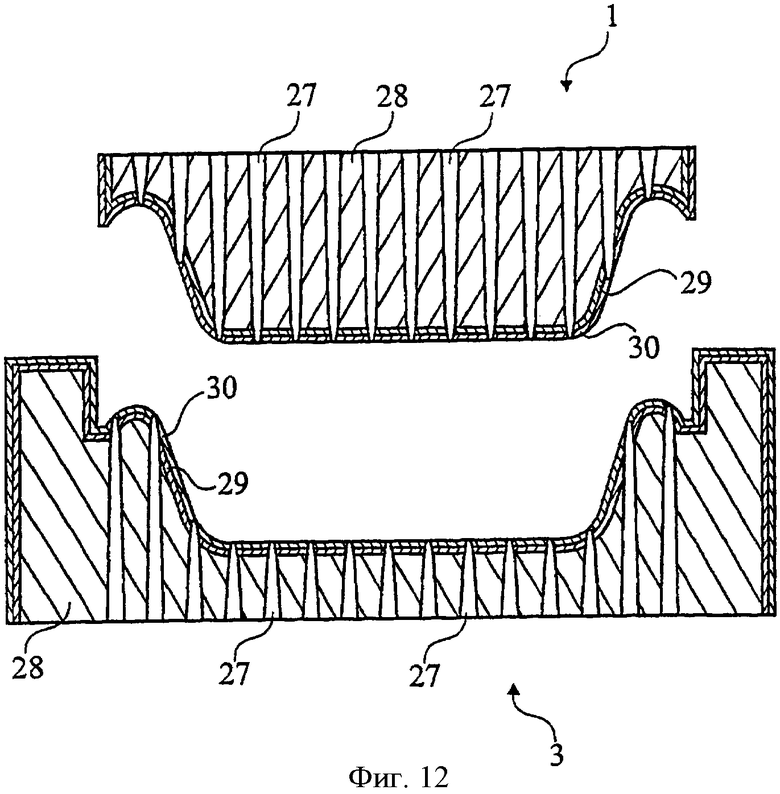

Фиг.12 изображает поперечный разрез пары формовочных приспособлений, показанных на фиг.11.

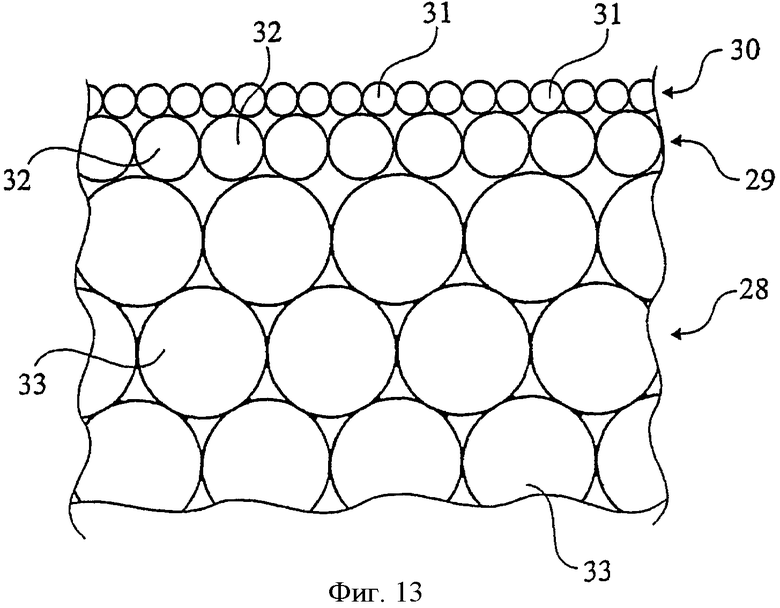

Фиг.13 изображает более детально микроструктуру формовочных приспособлений, показанных на фиг.12.

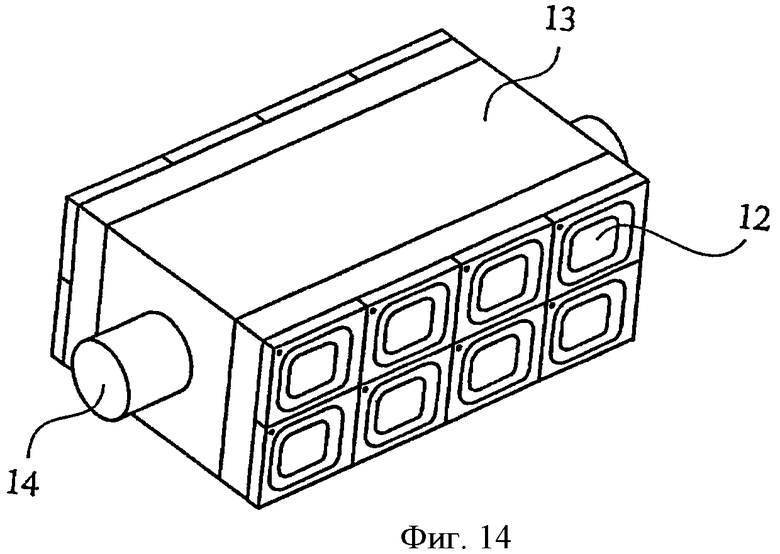

Фиг.14 изображает вид в аксонометрии держателя формовочного приспособления, в котором находятся несколько приспособлений.

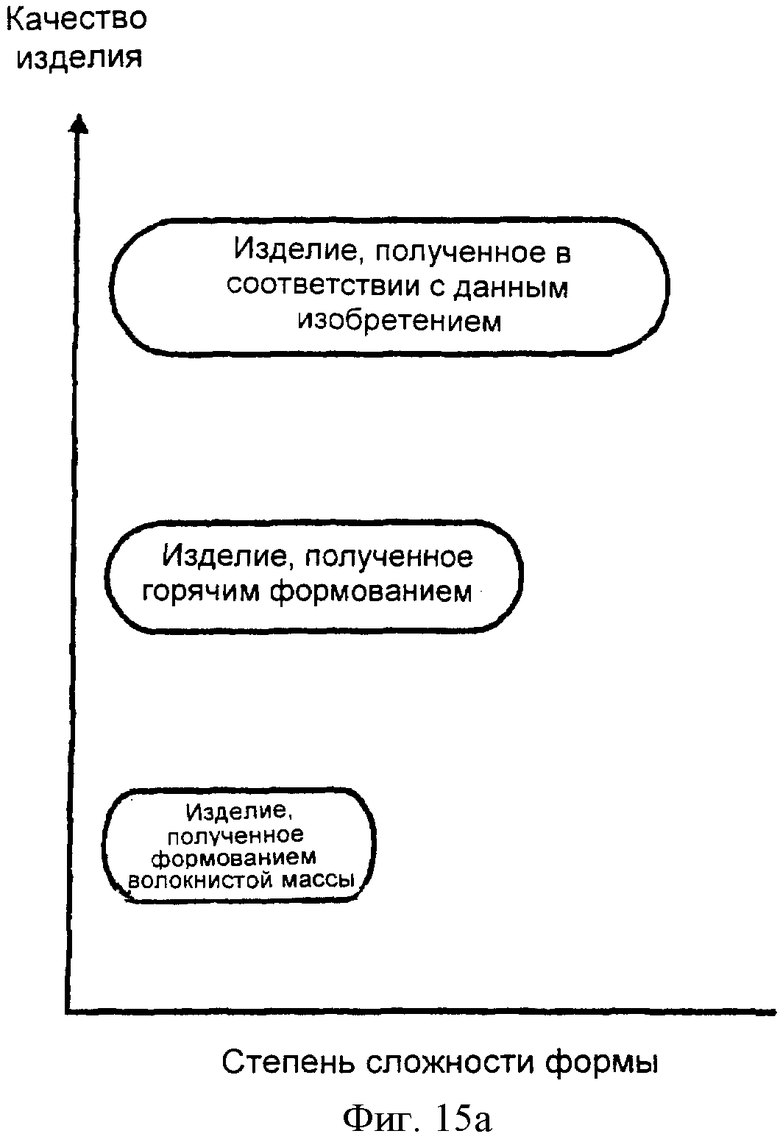

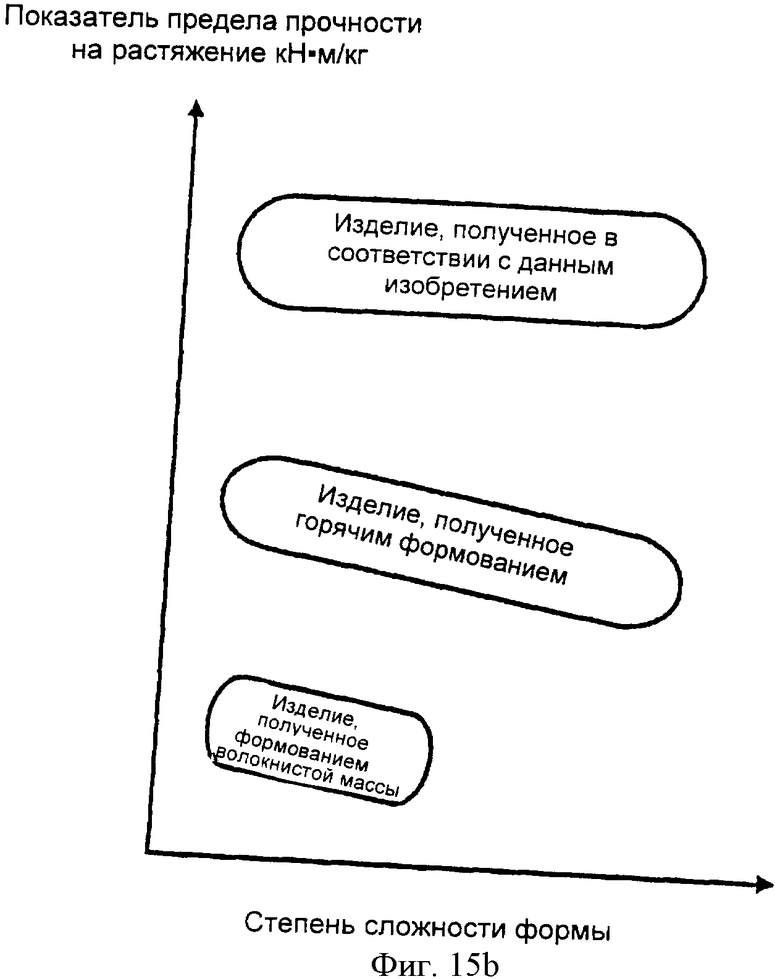

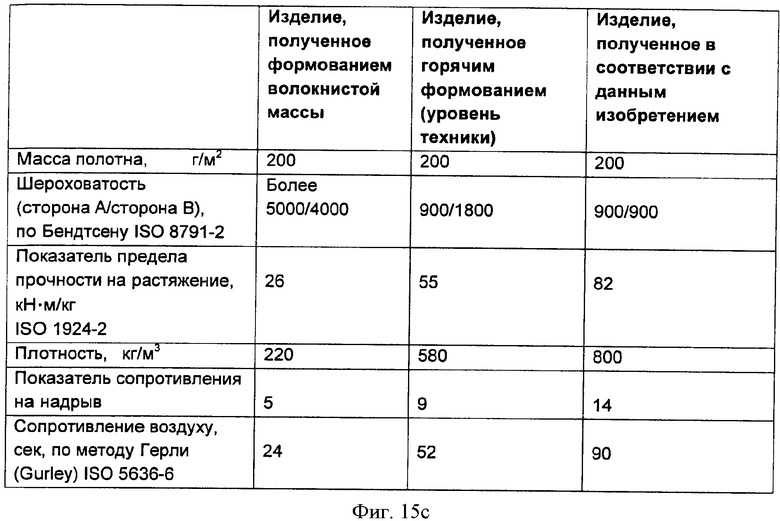

Фиг.15a-15c иллюстрируют характеристики отформованного изделия по данному изобретению в сравнении с предшествующим уровнем техники.

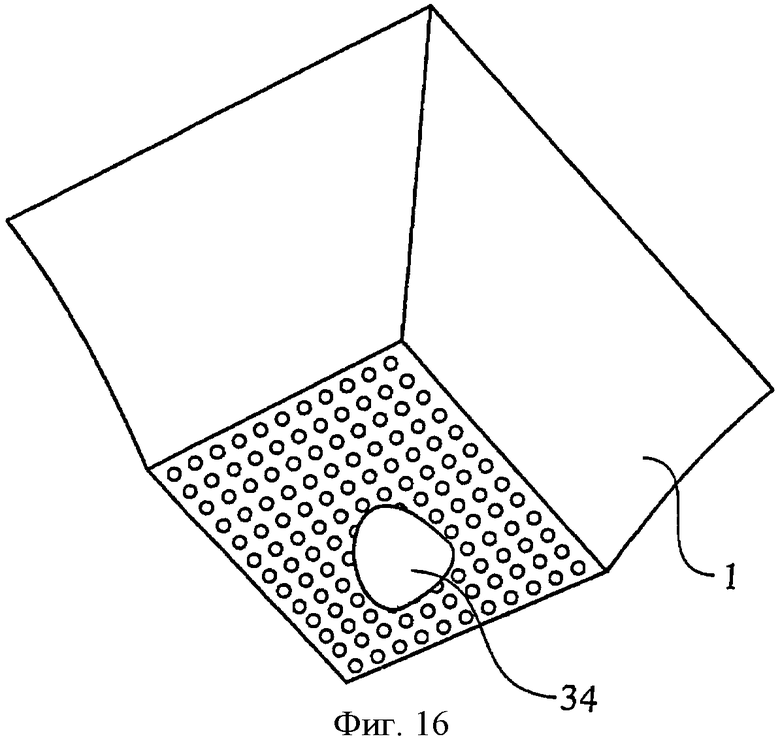

Фиг.16 изображает часть преимущественного варианта выполнения формовочного приспособления, используемого в предлагаемом способе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обратимся к фиг.1, на которой изображено устройство для изготовления изделий из волокнистого материала. Слева на фиг.1 изображена секция подготовки сырья, в которой брикеты 20 волокнистой массы могут быть разъединены и превращены в исходное сырье в пульпере 22 и затем проведены к резервуару 7 устройства. В резервуаре 7 исходное сырье может поддерживаться в подвижном состоянии мешалкой 21 для предотвращения образования хлопьев. Из резервуара 7 исходное сырье может быть подано через трубопровод 8 к ванне 6, которая используется в предлагаемом способе. В предпочтительных вариантах выполнения во время этапа фактического формования в формовочную ванну 6 исходное сырье не подается. Это может быть достигнуто, например, путем проведения исходного сырья из резервуара 7 в обход формовочной ванны 6 во время этапа формования. После этапа формования исходное сырье из резервуара 7 может снова быть подано к формовочной ванне 6. Этап формования может занимать, соответственно, 1-2 сек. Когда волокнистая масса не проводится к формовочной ванне 6, волокнистая масса в ванне 6 может находиться в состоянии покоя. Такое решение обусловливает преимущество, заключающееся в том, что формируемое изделие из волокнистой массы приобретает более однородные свойства во всех направлениях, обусловленные более случайной ориентацией волокон. Для предотвращения образования хлопьев в трубопроводе(ах), ведущем(их) к ванне 6, исходное сырье во время формования может быть направлено через обводной трубопровод 9, так что исходное сырье поддерживается в подвижном состоянии. После формования изделия из волокнистого материала на приспособлении 1, погруженном в исходное сырье, помещенное в ванну 6, из изделия из волокнистого материала удаляют воду между противолежащими парами приспособлений, а затем оно проводится к микроволновому нагревателю 17 для окончательной сушки. Для транспортировки изделий 10 из волокнистого материала к микроволновому нагревателю 17 может быть использована транспортерная лента 15. В конце производственной линии может располагаться собирающая установка 23 для укладки готовых изделий 10 в стопы 24. Собирающая установка 23 может содержать всасывающее устройство (не показано) для подъема высушенных до готовности изделий 10.

Далее со ссылкой на фиг.2а-2h и фиг.3-5 приведено объяснение осуществления данного способа. На Фиг.2а показано, что первое приспособление расположено на держателе 14, установленном с возможностью поворота на оси или стержне 14. На Фиг.2b показано, что держатель 13 поворотом или вращением приведен в положение, в котором первое приспособление 1 обращено к исходному сырью 19, помещенному в ванну 6. Первое приспособление 1 установлено на держателе 13 с возможностью его опускания в сырье 19. Такое решение может быть достигнуто специальным средством для опускания и подъема первого приспособления 1 относительно держателя 13. Подобное средство может содержать телескопический кронштейн 18 с гидравлическим управлением, который схематически показан, например, на фиг.2с. Далее первое приспособление 1 опускают в сырье 19, пока оно не достигнет положения, показанного на фиг.2а, которое более детально показано на фиг.3. Как можно видеть из фиг.3, первое приспособление 1 имеет профилированную поверхность 25, соответствующую форме изделия из волокнистого материала, которое должно быть отформовано. Первое приспособление 1 является проницаемым для воздуха и воды, кроме того, оно подсоединено к источнику разрежения, т.е. всасывающему устройству 2, которое может прикладывать разрежение через первое приспособление 1, так что вода вместе с волокнами разрежением притягивается к первому приспособлению 1. Вода будет проходить через первое приспособление 1 и может быть возвращена в сырье 19 через обратный трубопровод (не показан). Однако волокна при этом остаются на профилированной поверхности 25 первого приспособления 1 и образуют начальное изделие 10 из волокнистого материала, как показано на фиг.4. Таким образом, первое приспособление 1 служит в качестве формовочного приспособления для исходного формования изделий из волокнистого материала. Используемое сырье предпочтительно получено из химически обработанной термомеханической древесной массы (ХТМДМ), но также может рассматриваться другая волокнистая масса, отличная от ХТМДМ. В данном контексте ХТМДМ является предпочтительной волокнистой массой, поскольку сырье, полученное из ХТМДМ, сравнительно легче обезвоживается. В процентном отношении плотность сырья может составлять 0,5% по массе или около 0,5% по массе. Однако также могут быть предусмотрены и другие значения плотности.

Этап начального формования может занимать около 1-2 сек. По завершении этапа начального формования первое приспособление 1 (формовочное приспособление) поднимают из сырья 19, как показано на фиг.2е. На этот момент в отформованном изделии 10 содержание сухого вещества составляет около 20%, однако эта величина также может быть несколько ниже или выше, фактически ее диапазон составляет, например, 18-22%. Как показано на фиг.2f-2h, держатель 13 может быть затем повернут, а первое приспособление 1 снова перемещено кронштейном 18 в сторону от корпуса держателя 13. На фиг.2f-2h показано, что первое приспособление 1 перемещено горизонтально в правую сторону на чертеже. Однако следует понимать, что также возможны другие направления и схемы перемещения. Первое приспособление 1 перемещают для соединения со вторым приспособлением 3, как условно показано на фиг.2h и более детально - на фиг.5. Во время этого перемещения всасывающее устройство 2 продолжает находиться в действующем состоянии, так что исходное изделие 10 из волокнистого материала прочно удерживается первым приспособлением 1. Второе приспособление 3 имеет профилированную поверхность 26, которая совпадает с профилированной поверхностью 25 первого приспособления 1. При совмещении первого приспособления 1 со вторым приспособлением 3 формованное изделие 10 удерживается между приспособлениями 1, 3. На данных чертежах первое приспособление 1 показано как охватываемое приспособление, тогда как второе приспособление 3 показано как охватывающее приспособление. Такое решение считается наиболее подходящим, поскольку оно облегчает процесс формования, однако первое приспособление 1 также может быть охватывающим приспособлением. Для нагревания второго приспособления 3 установлен нагреватель 5, так что профилированная поверхность 26 второго приспособления достигает температуры предпочтительно по меньшей мере 220°С. Кроме того, может использоваться температура, значительно превышающая 220°С. Фактический диапазон температур поверхности второго приспособления 3 может составлять 220°С-400°С. Несмотря на то что для достижения эффективного обезвоживания предпочтительно температура поверхности второго приспособления 3 должна быть по меньшей мере 220°С, следует понимать, что могут быть предусмотрены значения температур ниже 220°С. Например, температура может быть до 200°С, следовательно, диапазон данных температур может составлять 200°С-400°С. В предпочтительных вариантах выполнения второе приспособление 3 является также проницаемым приспособлением, поэтому всасывающее устройство 4 также может быть присоединено ко второму приспособлению 3 для приложения к нему разрежения, когда второе приспособление 3 состыковано с первым приспособлением 1. Благодаря высокой температуре второго приспособления 3 происходит испарение воды в изделии 10. В силу проницаемости по меньшей мере первого приспособления 1 пар может выделяться через первое приспособление 1. Если всасывающее устройство 2 первого приспособления находится в действующем состоянии, то это способствует удалению пара. При проницаемости второго приспособления 3 пар также может быть удален через второе приспособление 3, при этом эффективность удаления может быть увеличена, если всасывающее устройство 4 второго приспособления находится в действии. Во время процесса выпаривания изделие 10 удерживается между приспособлениями 1, 3. Когда испарение воды происходит при таких высоких температурах, процесс испарения развивается интенсивно и стремительно. В соответствии с широко распространенной теорией изделие из волокнистого материала будет подвергаться процессу так называемой "импульсной сушки". При этом предполагается, что испаряемая вода, которая выходит из изделия из волокнистого материала, будет также вытеснять воду, остающуюся между волокнами, которая не была выпарена, что обусловливает весьма эффективное обезвоживание. Данное изобретение не ограничивается какой-либо конкретной теорией, уточняющей явления, которые происходят в подобных условиях. Однако практический опыт показал, что температуры поверхности в 220°С обусловливают весьма эффективное обезвоживание. Экспериментально было обнаружено, что степени сухости в 50% и более могут быть получены уже на первом этапе удаления воды между приспособлениями 1, 3. Время захвата между приспособлениями 1, 3 предпочтительно должно быть весьма малым, подходящим может быть время не более 1 сек. В некоторых случаях подходящим может быть время менее 1 сек. Давление в зоне захвата между приспособлениями 1, 3 должно быть не выше 1 МПа. Предпочтительно механическое давление не должно быть выше 900 кПа. Например, диапазон значений механического давления может составлять 10-900 МПа. В некоторых случаях давление фактически может быть равно нулю.

Обратимся теперь к фиг.6, на которой показаны несколько расположенных в ряд держателей 13 формовочных приспособлений. Как показано, например, на фиг.8, каждый держатель 13 выполнен с возможностью поворота и для этого содержит ось 14, которая может вращаться совместно с держателем 13 или держатель 13 может совершать поворот на оси 14. На каждом из держателей 13 имеются дополнительные приспособления 11, 12, например охватываемые приспособления 11 и охватывающие приспособления 12. Каждое из приспособлений 11, 12 может создавать захват совместно по меньшей мере с одним другим приспособлением на смежном держателе 13. Каждое из приспособлений 11, 12 может быть проницаемым, и его можно подсоединить к всасывающему устройству, так же как первое приспособление 1 и второе приспособление 3. Приспособления 11, 12 могут быть установлены на одном или нескольких телескопических кронштейнах 18 или на исполнительном механизме, обеспечивающем перемещение приспособлений 11, 12 от соответствующих им держателей 13 или к ним. Таким способом приспособление 11 на одном держателе 13 можно переместить горизонтально к приспособлению 12 на смежном держателе 13 для удаления воды из изделия из волокнистого материала, удерживаемого между приспособлениями 11, 12. Приспособления 11, 12 и держатели 13 также выполняют функцию транспортера для доставки изделия 10 к микроволновому нагревателю 17. Эта функция выполняется следующим образом. Изделие 10 удерживается на охватываемом приспособлении 1, 11 или на охватывающем приспособлении 3, 12 благодаря разрежению, приложенному через проницаемое приспособление 1, 3, 11, 12. Например, рассмотрим случай, в котором изделие 10 первоначально удерживается на охватываемом приспособлении 1, 11. Кронштейн 18 (или кронштейны 18) перемещает охватываемое приспособление 1, 11 к охватывающему приспособлению 3, 12, где происходит удаление воды из изделия 10. Затем сбрасывается разрежение, создаваемое через охватываемое приспособление 1, 11, и далее изделие 10 удерживается за счет разрежения, создаваемого через охватывающее приспособление 3, 12. Охватываемое приспособление 1, 11 возвращается к его исходному положению. Затем держатель 13 охватывающего приспособления 3, 12 поворачивается на 180°, так что изделие из волокнистого материала обращается к новому охватываемому приспособлению 12. Следует понимать, что этот процесс может повторяться с обеспечением переноса изделия 10 к следующему охватываемому приспособлению и далее к микроволновой сушилке. Таким образом, приспособления 11, 12 и их держатели 13 расположены с возможностью транспортировки изделия 10 к микроволновому нагревателю. Для более ясного понимания схемы расположения дополнительных приспособлений 11, 12 ссылка также сделана на фиг.7.

Как можно видеть наиболее ясно на фиг.14, каждый держатель 13 может содержать множество расположенных друг за другом приспособлений 12, так что возможны изготовление и окончательная обработка множества изделий 10 одновременно. Следует понимать, что работа каждой из дополнительных пар приспособлений 11, 12 может быть аналогична работе первого приспособления 1 (формовочное приспособление) и второго приспособления 3, кроме того, в захвате, созданном парами дополнительных приспособлений 11, 12, может осуществляться дополнительное обезвоживание. В данном случае дополнительные приспособления 11, 12 служат как для обезвоживания, так и для транспортировки изделия(й) 10. В преимущественных вариантах выполнения данного изобретения между первым приспособлением 1 и вторым приспособлением 3 может поддерживаться сравнительно низкое давление, тогда как между последующими парами приспособлений 11, 12 используются более высокое давление и более низкая температура. Например, более высокое давление, вплоть до 1 МПа, может быть использовано в захвате под давлением между последней парой приспособлений 11, 12. Следует понимать, что обычно дополнительное обезвоживание осуществляется в захватах под давлением между дополнительными приспособлениями 11, 12. При использовании более двух захватов давление в них может возрастать от захвата к захвату, так что самое низкое давление используется в первом захвате, более высокое давление используется в последующих захватах, а самое высокое давление будет в последнем захвате. Соответственно, давление может возрастать ступенчато от захвата к захвату.

В соответствии с фиг.9а-9h транспортерная лента может быть расположена в конце маршрута формовочных приспособлений. Фиг.9 иллюстрирует горизонтальное расположение последнего держателя 13. Следует понимать, что изделие 10 удерживается благодаря разрежению, приложенному к охватываемому приспособлению 11. Держатель 13 расположен над транспортерной лентой 15. На фиг.9b держатель 13 повернут так, что приспособление 11 обращено к транспортерной ленте 15. Приспособление 11 перемещается вниз, как показано на фиг.9с, при этом разрежение сбрасывается, вызывая падение изделия из волокнистого материала на транспортерную ленту 15. Возможна также продувка воздуха через приспособление 11 для содействия выходу с него изделия 10. Изделие из волокнистого материала затем транспортируется к микроволновому нагревателю, тогда как приспособление 11 возвращается к своему исходному положению, как показано на фиг.9е-9h.

На фиг.10 может видеть, что перед микроволновым нагревателем 17 может быть установлен распылитель 16 пара, который обдувает паром изделие 10. Этот процесс предназначен для достижения более равномерного распределения влаги в изделии 10. Следует понимать, что использование пара является необязательным свойством данного изобретения, и можно предусмотреть варианты выполнения данного изобретения, в которых пар не используется. Предпочтительно из изделия из волокнистого материала удаляется вода до содержания сухого вещества по меньшей мере в 70%, прежде чем оно подойдет к нагревателю 17. Однако следует понимать, что содержание сухого вещества при подходе к микроволновому нагревателю может быть ниже 70%.

Далее приведено более подробное объяснение конструкции приспособлений 1, 3, 11, 12 в соответствии с возможным вариантом выполнения данного изобретения со ссылкой на фиг.11-13. Фиг.11 представляет собой покомпонентный вид первого приспособления 1 и второго приспособления 3. Как показано на фиг.11, нагреватель 5 может быть расположен около второго приспособления 3, возможно, присоединен непосредственно к приспособлению 3 или расположен на некотором расстоянии от него. Как можно видеть на фиг.12, оба приспособления 1, 3 выполнены с каналами 27, через которые могут проходить вода и воздух. Как показано на фиг.12, приспособления 1, 3 могут содержать разные слои 28, 29, 30, которые являются частями структуры приспособления, имеющими различную проницаемость. Внутренний слой 28 образует базовую структуру с относительно высокой степенью проницаемости. Промежуточный слой 29 имеет относительно низкую проницаемость, а тонкий поверхностный слой 30 может иметь даже низкую проницаемость. Данные приспособления преимущественно могут быть выполнены из небольших металлических шариков, которые подвергаются агломерации для образования различных слоев. Как показано на фиг.13, поверхностный слой 30 может быть сформирован из небольших шариков 31, в то время как промежуточный слой 29 может быть образован из несколько более крупных металлических шариков 32. Базовая структура сформирована посредством самых больших шариков 33. Наименьшие частицы 31 могут иметь диаметр в диапазоне 0,01-0,18 мм, тогда как частицы 32 в промежуточном слое 29 могут иметь диаметр в диапазоне 0,18-0,25 мм. Наибольшие частицы или шарики 33 в базовом слое могут иметь диаметр 0,71-1 мм. Частицы 31, 32, 33 могут быть тем типом частиц, которые имеются в продаже в виде металлического порошка и могут быть приобретены в фирме CALLO АВ, Poppelgatan 1557139 Nässjö, Швеция. Фирма CALLO АВ продает металлический порошок под названием Callo 25, который представляет собой металлический порошок со сферическими частицами, имеющими диаметр 0,09-0,18 мм, с химическим составом из 89% Cu и 11% Sn. Кроме того, подходящие частицы могут быть приобретены в фирме Makin Metal Powders Limited, Bucley Road, Рочдейл, Ланкашир OL12 9DT, Англия.

Пористая структура приспособления 1 может составлять около 40%. Величина пористости в 40% может относиться ко всем слоям. Кроме того, могут быть предусмотрены варианты выполнения данного изобретения, в которых разные слои приспособления имеют различную пористость.

Более маленькие шарики 31 образуют тонкий поверхностный слой, который придает изделию из волокнистого материала гладкую поверхность, в то время как внутренние слои 29, 28 улучшают проницаемость. Каналы 27, которые проходят через агломерированную структуру, могут иметь заостренные концы, достигающие поверхности приспособления, которые улучшают проницаемость.

Обратимся теперь к фиг.16. В варианте выполнения, показанном на фиг.16, участок 34 поверхности 25 первого приспособления 1 покрыт или облицован для обеспечения непроницаемости или в значительной степени непроницаемости. На непроницаемом участке 34 формование слоя из волокон не выполняется, что обусловливает наличие на изделии из волокнистого материала отверстия, форма которого соответствует непроницаемому участку 34. Непроницаемый участок 34 может быть получен, например, окраской или покрытием листом непроницаемого материала участка поверхности 25. Следует понимать, что это свойство (наличие непроницаемого участка) является совершенно необязательным, и данное изобретение может быть выполнено без этого дополнительного свойства. Что касается способа, то следует понимать, что данное изобретение может рассматриваться как включающее (дополнительный) этап использования приспособления с непроницаемым участком 34. Предложение использовать приспособление с непроницаемым участком может быть использовано независимо от иного конструктивного решения или выполнения приспособления, устройства или способа.

Преимущество пористой структуры, обеспечиваемой агломерированными частицами 31, 32, 33 металла, заключается в том, что вода и пар могут легко проходить через приспособления 1, 3, 11, 12, что снижает опасность возникновения расслоения во время процесса выпаривания. Кроме того, преимущество структуры, полученной методом агломерации, заключается в возможности очень равномерного выхода пара по всей поверхности приспособления.

Преимущество использования высокой температуры заключается в достижении эффективного обезвоживания. Сжатие при относительно высоком давлении, до прохождения к микроволновому нагревателю (при влажном состоянии изделия из волокнистого материала), обусловливает преимущество достижения оптимальных качеств поверхности до проведения сушки излучением сверхвысокой частоты. Таким образом, отсутствует необходимость в прессовании изделия из волокнистого материала после сушки излучением сверхвысокой частоты, которое может быть вредным для данного изделия. Этап нагревания излучением сверхвысокой частоты обусловливает преимущество, которое заключается в улучшенной гигиене. Использование высокой температуры также обеспечивает преимущество, заключающееся в том, что поверхность изделия из волокнистого материала становится более уплотненной, что является полезным с точки зрения жесткости на изгиб.

Следует понимать, что в некоторых вариантах выполнения нагревание излучением сверхвысокой частоты может быть исключено или заменено каким-либо другим способом, например нагреванием в ИК-спектре.

Следует понимать, что концепция задержки подачи сырья к форме 6 во время этапа формования может быть применена независимо от выполнения данного способа иным образом.

Данное изобретение также относится к изделию из волокнистого материала, которое может быть получено вышеизложенным способом. На фиг.15а-15с проиллюстрированы свойства отформованного изделия, изготовленного в соответствии с данным изобретением. Фиг.15а показывает, что по качественным аспектам (которые являются важными во многих областях применения изделий, отформованных из волокнистой массы, например в тароупаковочном производстве) данное изделие может значительно превосходить изделия предшествующего уровня техники, например, созданные горячим формованием или обычным формованием волокнистой массы. Предполагается, что высокое качество предлагаемого изделия обусловлено возможностью достижения высокой плотности, в диапазоне 600-900 кг/м3, без какого-либо ослабления волокнистой структуры. В соответствии со способами предшествующего уровня техники плотности, превышающие 500 кг/м3, достигаются редко без того, чтобы также по меньшей мере получить качественный аспект ниже желательного уровня. Как можно видеть на фиг.15с, изделия, полученные горячим формованием волокнистой массы, могут иметь уровень плотности выше 500 кг/м3. Однако при использовании горячего формования, которое включает нагрев после прессования, волокнистая структура частично разрушается, что значительно ухудшает качественные аспекты, например, по показателю предела прочности на растяжение. В частности, на углы и другие участки изделия, которые представляют собой резкие изгибы/дуги, будет оказано отрицательное воздействие подобным нагревом после прессования, тогда как в соответствии с данным изобретением углы и участки с резкими закруглениями также представляют собой по существу тот же тип непрерывной однородной структуры полотна, что и по существу плоские участки изделия, которые, в свою очередь, обеспечивают в равной степени высококачественные аспекты по существу всех участков изделия. В преимущественных вариантах выполнения волокнистое полотно изделия является равномерным по толщине или по существу равномерным по толщине. Однако следует понимать, что изделия из волокнистого материала, полученные вышеописанным способом, могут по меньшей мере в некоторых случаях иметь плотность ниже 600 кг/м3 или выше 900 кг/м3.

Дополнительным основным преимуществом в соответствии с данным изобретением является возможность создания очень гладких поверхностей на обеих сторонах изделия. Изделия, изготавливаемые в соответствии с данным изобретением, могут легко получить шероховатость в диапазоне около 750-3000 мл/мин (стандарт ISO 8791-2, по Бендтсену), тогда как изделия, полученные обычным формованием волокнистой массы, по меньшей мере на одной стороне обычно имеют шероховатость выше 1500 мл/мин. Можно отметить, что одной из причин, по которой обычные изделия имеют более высокую шероховатость, является то, что по большей части в традиционной технике для формирования поверхности используется проволочная сетка.

Дополнительным преимуществом в соответствии с данным изобретением является приобретение изделием высокого показателя предела прочности на растяжение, обычно в диапазоне 50-100 кН·м/кг, который действительно обеспечивает значительное преимущество по сравнению с изделиями, полученными обычным формованием волокнистой массы (см. фиг.15b). Кроме того, также достигается оптимальный показатель сопротивления на надрыв в диапазоне 5-15 Н·м2/кг, более предпочтительно 8-15 Н·м2/кг, и обеспечивается сопротивление воздуху полотна, включая углы и резкие изгибы изделия, в диапазоне 60-200 сек по Герли (Gurley), предпочтительно по меньшей мере 70 и более предпочтительно по меньшей мере 80. Другим преимуществом является то, что сила сцепления поверхностного слоя на 5-50% больше, предпочтительно на 7-30% больше, чем сила сцепления промежуточного слоя, расположенного около центрального участка полотна, образующего изделие, поскольку предлагаемый способ обеспечивает более высокое количество соединений между волокнами в поверхностном слое. При этом достигается цель, которую преследуют созданием двутавровой балки, а именно улучшается жесткость изделия и сопротивление изгибанию.

В заключение, несомненным преимущественным аспектом предлагаемого изделия является то, что оно может быть изготовлено без какого-либо последующего прессования, которое в противном случае будет увеличивать издержки производства и, как было отмечено выше, также отрицательно воздействовать по меньшей мере на несколько или один качественный аспект. Предлагаемое изделие может также быть выполнено без какого-либо последующего прессования свыше 1,5 МПа после достижения содержания сухого вещества, составляющего по меньшей мере 70%, предпочтительно 80% и более предпочтительно 90%. На фиг.15b показано, что благодаря всем вышеупомянутым преимуществам показатель предела прочности на растяжение предлагаемого изделия может иметь высокие значения независимо от формы полотна, тогда как показатель предела прочности на растяжение изделий, выполненных в соответствии с традиционными способами, будет уменьшаться с увеличением сложности формы полотна. В таблице на фиг.15с представлено несколько средних значений для двух способов предшествующего уровня техники, полученных экспериментально, то есть для традиционного формования волокнистой массы и для горячего формования, в сравнении с предлагаемым способом. Как с очевидностью следует из данной таблицы, предлагаемые изделия могут иметь многочисленные преимущества в отношении качественных аспектов по сравнению с изделиями предшествующего уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1987 |

|

SU1555133A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ СУСПЕНЗИИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129630C1 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКНИСТОГО ИЗДЕЛИЯ | 2011 |

|

RU2604851C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206447C1 |

| ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕОРГАНИЧЕСКИ НАПОЛНЕННОГО МАТЕРИАЛА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2143341C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО ПОЛОТНА ИЗ ВСПЕНЕННОЙ СУСПЕНЗИИ С ИСПОЛЬЗОВАНИЕМ ТРЕХМЕРНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2282690C2 |

| Установка для формования теплоизоляционных изделий из волокнистого материала | 1984 |

|

SU1250529A1 |

| ВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО МАТА, СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1991 |

|

RU2074914C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211269C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2002 |

|

RU2213074C1 |

Изобретение относится к изготовлению изделий из волокнистого материала, в частности коробок для упаковки яиц, стаканов для напитков, подносов для еды. Используют первое приспособление, которое является проницаемым для воздуха и воды, и второе приспособление, которое нагревают до температуры по меньшей мере 220°С. В формовочную ванну подают исходное сырье. В него погружают первое приспособление и формуют на нем начальное изделие посредством приложения через него разрежения. После извлечения первого приспособления из исходного сырья его подводят ко второму приспособлению. Отформованное изделие из волокнистого материала помещают между первым и вторым приспособлениями. Нагревают его вторым приспособлением с испарением по меньшей мере части воды, находящейся в отформованном изделии из волокнистого материала. Удаляют воду до тех пор, пока содержание сухого вещества в нем не составит по меньшей мере 70%, после чего изделие подвергают сушке излучением сверхвысокой частоты. Обеспечивается равномерность прочностных характеристик изделия, эффективное обезвоживание и предупреждение прожигания его поверхности. 3 н. и 26 з.п. ф-лы, 16 ил.

1. Способ изготовления из исходного сырья изделия из волокнистого материала, включающий

a) использование первого приспособления (1), которое является проницаемым для воздуха и воды,

b) использование второго приспособления (3) и его нагревание до температуры, по меньшей мере, 220°С,

c) использование формовочной ванны (6) и подача в нее исходного сырья,

d) погружение первого приспособления (1) в исходное сырье в ванне (6),

e) формование на первом приспособлении (1) начального изделия (10) из волокнистого материала посредством приложения разрежения через первое приспособление (1),

f) извлечение первого приспособления (1) из исходного сырья,

g) подведение первого приспособления (1) ко второму приспособлению (3) с обеспечением помещения отформованного изделия (10) из волокнистого материала между первым и вторым приспособлениями (1, 3) и его нагревания вторым приспособлением (3) с обеспечением испарения, по меньшей мере, части воды, находящейся в отформованном изделии (10) из волокнистого материала, и

h) удаление воды из отформованного изделия (10) из волокнистого материала до тех пор, пока содержание сухого вещества в нем не составит, по меньшей мере, 70%, после чего указанное изделие (10) подвергают сушке излучением сверхвысокой частоты.

2. Способ по п.1, отличающийся тем, что нагревание и выпаривание, которые выполняют между первым приспособлением (1) и вторым приспособлением (3), продолжают не более 1 с.

3. Способ по п.1, отличающийся тем, что во время этапа формования к формовочной ванне (6) не подают исходное сырье.

4. Способ по п.3, отличающийся тем, что во время этапа формования исходное сырье проводят из резервуара (7) в обход формовочной ванны (6), а после этапа формования исходное сырье подают из указанного резервуара (7) в формовочную ванну (6).

5. Способ по п.1, отличающийся тем, что этап формования продолжают 1-2 с.

6. Способ по п.1, отличающийся тем, что удаление воды из изделия (10) из волокнистого материала производят в несколько этапов между противолежащими приспособлениями, а затем подвергают воздействию пара до сушки этого изделия излучением сверхвысокой частоты.

7. Способ по п.1, отличающийся тем, что содержание сухого вещества в исходном сырье составляет 0,4-0,7% по массе, предпочтительно - 0,5% по массе.

8. Способ по п.1, отличающийся тем, что во время этапа формования из изделия (10) из волокнистого материала удаляют воду до содержания сухого вещества в 18-22% по массе, предпочтительно - в 20% по массе.

9. Способ по п.1, отличающийся тем, что первое приспособление (1) и второе приспособление (3) прижимают друг к другу с усилием, которое создает избыточное давление не более 1 МПа, предпочтительно не более 900 КПа.

10. Способ по п.1, отличающийся тем, что диапазон значений давления составляет 10-900 КПа.

11. Способ по п.1, отличающийся тем, что исходное сырье получают из химически обработанной термомеханической древесной массы.

12. Способ по п.1, отличающийся тем, что разрежение прикладывают также к первому приспособлению (1), когда изделие (10) из волокнистого материала помещено между первым приспособлением (1) и вторым нагретым приспособлением (3).

13. Способ по п.12, отличающийся тем, что второе приспособление (3) также является проницаемым для воздуха и воды, а разрежение также прикладывают ко второму приспособлению (3), когда изделие (10) из волокнистого материала помещено между приспособлениями (1, 3) с обеспечением возможности удаления пара и воды через первое приспособление (1) и через второе приспособление (3).

14. Устройство для изготовления из исходного сырья изделий (10) из волокнистого материала, содержащее:

a) формовочную ванну (6), предназначенную для размещения исходного сырья,

b) первое приспособление (1), проницаемое для воздуха и воды,

c) второе приспособление (3), проницаемое для воздуха и воды,

d) средство, присоединенное к первому приспособлению (1) и предназначенное для опускания этого приспособления (1) в ванну (6) и его подъема из ванны (6), а также для переноса первого приспособления (1) ко второму приспособлению (3),

e) источник разрежения (2), подсоединенный к первому приспособлению (1),

f) источник тепла (5), предназначенный для нагревания второго приспособления (3) и выполненный с возможностью нагревания поверхности второго приспособления (3) до температуры, по меньшей мере, в 220°С для выпаривания воды, имеющейся во влажном изделии (10) из волокнистого материала, когда это изделие (10) помещено между первым и вторым приспособлениями (1, 3),

g) микроволновой нагреватель (17), предназначенный для дополнительного удаления воды из изделия (10) из волокнистого материала, из которого предварительно была удалена вода между первым приспособлением (1) и вторым приспособлением (3), и

h) средство перемещения изделия (10) из волокнистого материала от второго приспособления (3) к микроволновому нагревателю (17).

15. Устройство по п.14, отличающееся тем, что оно содержит резервуар (7), предназначенный для подачи сырья в формовочную ванну (6) через трубопровод (8), и обходной трубопровод (9), который может быть использован выборочно с обеспечением возможности подачи сырья из указанного резервуара (7) непосредственно к формовочной ванне (6) или нагнетания его обратно по замкнутому контуру.

16. Устройство по п.14, отличающееся тем, что перед микроволновым нагревателем (17) установлен распылитель (16) пара с обеспечением возможности обработки паром изделия (10) из волокнистого материала, которое должно быть проведено через микроволновой нагреватель (17), перед его обработкой микроволновым нагревателем (17).

17. Устройство по п.14, отличающееся тем, что первое приспособление (1) содержит частицы, которые были подвергнуты агломерации с созданием пористого тела.

18. Устройство по п.17, отличающееся тем, что второе приспособление (3) содержит частицы, которые были подвернуты агломерации с созданием пористого тела.

19. Устройство по п.14, отличающееся тем, что первое и второе приспособления (1, 3) установлены на держателях, выполненных с возможностью поворота между различными угловыми положениями.

20. Устройство по любому из пп.14-19, отличающееся тем, что в дополнение к первому и второму приспособлениям (1, 3) на маршруте от пары из первого и второго приспособлений к микроволновому нагревателю (17) расположены вспомогательные приспособления, образующие взаимодействующие пары приспособлений, в которых изделие из волокнистого материала может подвергаться дополнительному обезвоживанию, и дополнительно выполненные с возможностью перемещения изделия (10) из волокнистого материала к микроволновому нагревателю (17).

21. Фасонное изделие, в основном содержащее волокна, которые образуют полотно непрерывной и устойчивой формы, предпочтительно, образующее объемное изделие, в котором масса полотна составляет 150-600 г/м2, а волокна ориентированы случайным образом так, что в плоскости данного полотна независимо от направления получены, по существу, одинаковые прочностные характеристики, в котором диапазон значений плотности составляет 600-900 кг/м3, предпочтительно, по меньшей мере, 700.

22. Фасонное изделие по п.21, отличающееся тем, что углы и/или участки с резкими закруглениями также представляют собой, по существу, тот же тип непрерывного однородного полотна, как и, по существу, плоские поверхности изделия.

23. Фасонное изделие по п.21, отличающееся тем, что диапазон значений шероховатости значительного участка поверхностей с обеих сторон изделия составляет 750-3000, мл/мин, предпочтительно, по меньшей мере, на одной стороне 750-2000 мл/мин, более предпочтительно 750-1500 мл/мин, по Бендтсену, стандарт ISO 8791-2.

24. Фасонное изделие по п.21, отличающееся тем, что диапазон показателя предела прочности на растяжение составляет 50-100 кН·м/кг, более предпочтительно 65-100 кН·м/кг, более предпочтительно 80-100 кН·м/кг, наиболее предпочтительно 90-100 кН·м/кг.

25. Фасонное изделие по п.21, отличающееся тем, что диапазон показателя сопротивления на надрыв составляет 5-15 Н·м2 /кг, более предпочтительно 8-15 Н·м2/кг.

26. Фасонное изделие по п.21, отличающееся тем, что сила сцепления его поверхностного слоя на 5-50% больше, предпочтительно на 7-30% больше, чем сила сцепления промежуточного слоя, расположенного вблизи центрального участка полотна, образующего изделие.

27. Фасонное изделие по п.21, отличающееся тем, что сопротивление воздуху полотна, включая углы и резкие изгибы изделия, составляет 60-200 с по Герли, предпочтительно, по меньшей мере, 70 и более предпочтительно, по меньшей мере, 80.

28. Фасонное изделие по любому из пп.21-27, отличающееся тем, что оно может быть выполнено без какого-либо последующего прессования.

29. Фасонное изделие по любому из пп.21-27, отличающееся тем, что оно может быть выполнено без какого-либо последующего прессования свыше 1,5 МПа после достижения содержания сухого вещества, составляющего, по меньшей мере, 70%, предпочтительно 80% и более предпочтительно 90%.

| Устройство для формования изделий из волокнистой массы | 1978 |

|

SU833017A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ТОРФОПЕРЕГНОЙНЫХ ГОРШОЧКОВ | 0 |

|

SU382383A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| US 6582562 B2, 24.06.2003 | |||

| Эмалевый шликер | 1976 |

|

SU562590A1 |

Авторы

Даты

2010-03-20—Публикация

2005-11-25—Подача