Изобретение относится к ремонту трубопроводов, а именно к способам ремонта магистральных трубопроводов, находящихся под давлением с применением сварки, и может быть использовано в нефтегазовой и других отраслях промышленности.

Цель изобретения - повышение надежности ремонта.

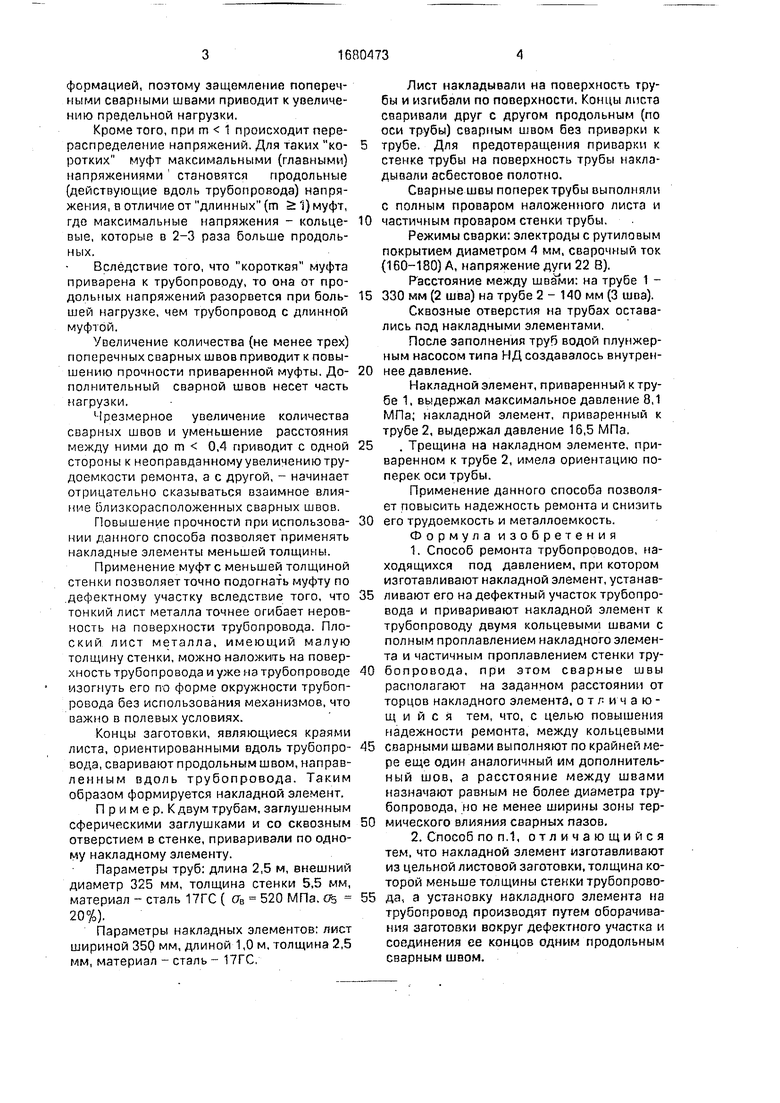

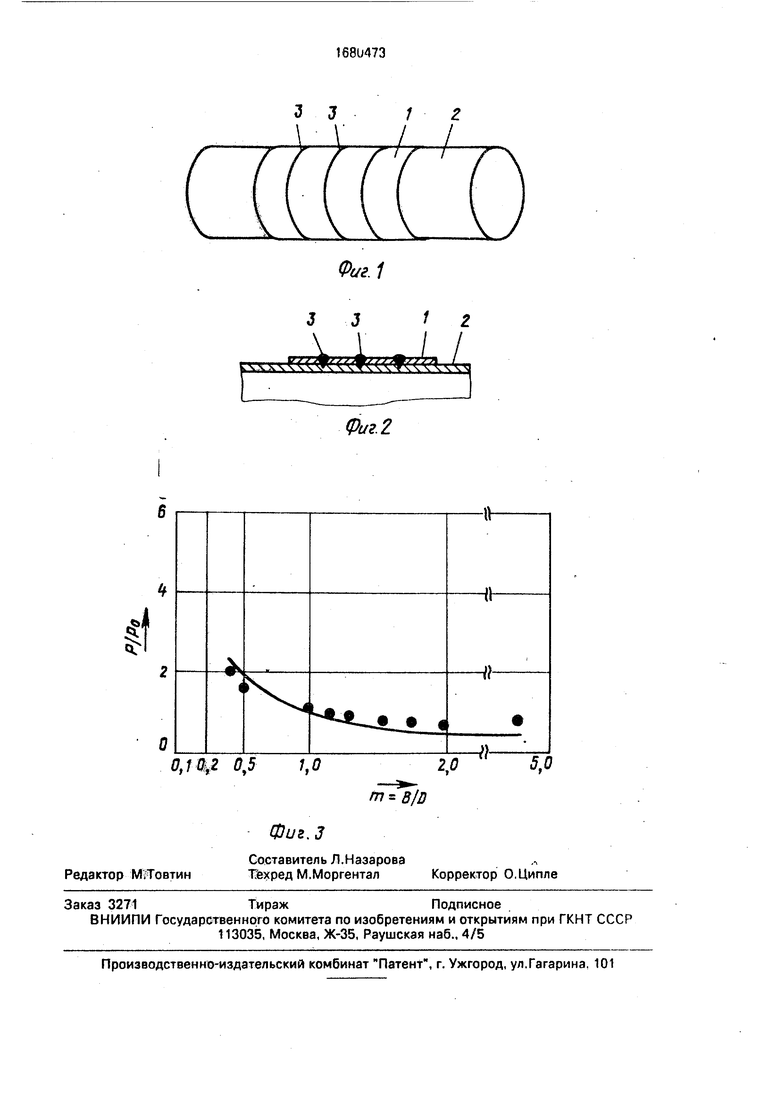

На фиг.1 представлена схема реализации способа; на фиг.2 - разрез А-А на фиг,1; на фиг.З - зависимость прочности отремонтированного участка от расстояния между швами.

Способ реализуется следующим образом.

Накладной элемент 1 устанавливают на дефектный участок трубопровода 2, после чего накладывают кольцевые швы 3 (фиг.1). Количество кольцевых швов 3 должно быть не менее трех, причем крайние швы накладывают на некотором расстоянии от краев

накладного элемента 1. Расстояние между швами должно составлять 0,4-1,0 диаметра трубопровода

Сварные швы выполняют со сквозным проплавлением накладного элемента и частичным проплавление) стенки трубопровода

На фиг 2 представлена зависимость прочности отремонтированного трубопровода (Р - разрушающее давление, Ро - расчетное давление) от расстояния между кольцевыми швами (В - расстояние между швами; D - диаметр трубопровода)

Положительный эффект проявляется при m 1. Это связано с возникновением краевого эффекта от поперечных кольцевых сварных швов, препятствующих деформации стенки накладного элемента (эффект защемления). Предельная (разрушающая) нагрузка изделий из пластичных материалов (трубных сталей) определяется их деФ

XI СА)

формацией, поэтому защемление поперечными сварными швами приводит к увеличению предельной нагрузки.

Кроме того, при m 1 происходит перераспределение напряжений. Для таких коротких муфт максимальными (главными) напряжениями становятся продольные (действующие вдоль трубопровода) напряжения, в отличие от длинных (т . 1) муфт, где максимальные напряжения - кольцевые, которые в 2-3 раза больше продольных.

Вследствие того, что короткая муфта приварена к трубопроводу, то она от продольных напряжений разорвется при большей нагрузке, чем трубопровод с длинной муфюй.

Увеличение количества (не менее трех) поперечных сварных швов приводит к повышению прочности приваренной муфты. Дополнительный сварной швов несет часть нагрузки.

Чрезмерное увеличение количества сварных швов и уменьшение расстояния между ними до m 0,4 приводит с одной стороны к неоправданномуувеличениютру- доемкости ремонта, а с другой, - начинает отрицательно сказываться взаимное влияние близкорасположенных сварных швов.

Повышение прочности при использовании данного способа позволяет применять накладные элементы меньшей толщины.

Применение муфт с меньшей толщиной стенки позволяет точно подогнать муфту по дефектному участку вследствие того, что тонкий лист металла точнее огибает неровность на поверхности трубопровода. Плоский лист металла, имеющий малую толщину стенки, можно наложить на поверхность трубопровода и уже на трубопроводе изогнуть его по форме окружности трубопровода без использования механизмов, что важно в полевых условиях.

Концы заготовки, являющиеся краями листа, ориентированными вдоль трубопровода, сваривают продольным швом, направ- ленным вдоль трубопровода. Таким образом формируется накладной элемент.

П р и м е р. К двум трубам, заглушенным сферическими заглушками и со сквозным отверстием в стенке, приваривали по одному накладному элементу.

Параметры труб: длина 2,5 м, внешний диаметр 325 мм, толщина стенки 5,5 мм, материал - сталь 17ГС ( Ов 520 МПа, ОБ 20%).

Параметры накладных элементов: лист шириной 350 мм, длиной 1,0 м, толщина 2,5 мм, материал - сталь - 17ГС.

Лист накладывали на поверхность трубы и изгибали по поверхности. Концы листа сваривали друг с другом продольным (по оси трубы) сварным швом без приварки к трубе. Для предотвращения приварки к стенке трубы на поверхность трубы накладывали асбестовое полотно.

Сварныешвы поперектрубы выполняли с полным проваром наложенного листа и частичным проваром стенки трубы.

Режимы сварки: электроды с рутиловым покрытием диаметром 4 мм, сварочный ток (160-180) А, напряжение дуги 22 В).

Расстояние между швами: на трубе 1 - 330 мм (2 шва) на трубе 2 - 140 мм (3 шва).

Сквозные отверстия на трубах оставались под накладными элементами.

После заполнения водой плунжерным насосом типа НД создавалось внутрен- нее давление.

Накладной элемент, припаренный к трубе 1, выдержал максимальное давление 8,1 МПа; накладной элемент, приваренный к трубе 2, выдержал давление 16,5 МПа. . Трещина на накладном элементе, приваренном к трубе 2, имела ориентацию поперек, оси трубы.

Применение данного способа позволяет повысить надежность ремонта и снизить его трудоемкость и металлоемкость.

Формула изобретения

1.Способ ремонта трубопроводов, находящихся под давлением, при котором изготавливают накладной элемент, устанавливают его на дефектный участок трубопровода и приваривают накладной элемент к трубопроводу двумя кольцевыми швами с полным проплавлением накладного элемента и частичным проплавлением стенки трубопровода, при этом сварные швы располагают на заданном расстоянии от торцов накладного элемента, отличающийся тем, что, с целью повышения надежности ремонта, между кольцевыми

сварными швами выполняют по крайней мере еще один аналогичный им дополнительный шов, а расстояние между швами назначают равным не более диаметра трубопровода, но не менее ширины зоны термического влияния сварных пазов.

2.Способ по п.1, отличающийся тем, что накладной элемент изготавливают из цельной листовой заготовки, толщина которой меньше толщины стенки трубопровода, а установку накладного элемента на трубопровод производят путем оборачивания заготовки вокруг дефектного участка и соединения ее концов одним продольным сварным швом.

3 J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| Способ приварки технологических элементов к трубопроводу | 1981 |

|

SU1058182A1 |

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И СВАРНАЯ МУФТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285192C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2352854C2 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2384787C1 |

| СПОСОБ УПРОЧНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067717C1 |

| СПОСОБ ПОВЫШЕНИЯ КАТЕГОРИИ ПРОТЯЖЕННОГО ЛИНЕЙНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА (ВАРИАНТЫ) | 2007 |

|

RU2373452C2 |

| СПОСОБ УСТАНОВКИ МУФТЫ НА ДЕФЕКТНЫЙ УЧАСТОК ТРУБОПРОВОДА | 2001 |

|

RU2222746C2 |

Изобретение относится к ремонту трубопроводов, а именно к способам ремонта магистральных трубопроводов, находящихся под давлением с применением сварки, и может быть использовано в нефтегазовой и других отраслях промышленности. Цель изобретения - повышение надежности ремонта. На дефектное место трубопровода устанавливают накладной элемент и сваривают его с трубопроводом 2 швами Швы выполняют с полным проплавлением накладного элемента и частичным проплавле- нием стенки трубопровода Количество швов должно быть не менее трех. Расстояние между швами составляет 0,4-1,0 диаметра трубопровода 1 з.п ф-лы, 3 ил

Фиг.1

J J/ 2

УК ч СЛ УС У УТТ

/гЈ

И

I

(7, 5,5 /,(2,0 5,0

. J

Составитель Л.Назарова Редактор М.ТовтинТехред М.МоргенталКорректор О. Ципле

Заказ 3271ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб.. 4/5

-ib

| Способ присоединения технологических элементов к трубопроводу,находящемуся под давлением | 1983 |

|

SU1199546A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-30—Публикация

1989-01-12—Подача