Изобретение относится к экструдированию биопродукта, например крахмалосодержащего, и предназначено для использования в перерабатывающих отраслях агропромышленного комплекса.

В технической литературе и практике по экструзионной технологии известна общая тенденция: зазоры между корпусом экструдера и ребордой делать как можно меньше. У Г.Шенкеля (Шнековые прессы для пластмасс. Государственное научно-техническое издательство химической литературы, Ленинград, 1962) обратный поток утечек в зазоре между шнеком и цилиндром снижает производительность пресса.

В патенте (RU №2236941, опубл. 27.09.2004) предлагают исключить поперечное изгибание конца шнека, уменьшить осевые усилия, воспринимаемые подшипниковыми опорами, уменьшить радиальные зазоры между шнеком и корпусом.

Недостатком этого решения является недостаточное диспергирование и гомогенизация перерабатываемого материала.

Наиболее близким к предлагаемому способу экструзии биопродукта является способ, заключающийся в воздействии на биопродукт сдвигом между корпусом и каналом шнека с ребордами (см. Патент RU №2294282, опубл. 2007.02.27).

Недостатком его является недостаточное диспергирование и гомогенизация перерабатываемого материала.

Предлагаемым изобретением решается задача повышения пищевой ценности биопродукта за счет повышения диспергирования и гомогенизации материала, обеспечения его вспучивания.

Для получения такого технического результата на биопродукт воздействуют сдвигом между корпусом и каналом шнека с ребордами, причем создают течение биопродукта между ребордой и корпусом экструдера, при этом на биопродукт между ребордой и корпусом за счет выбора геометрии зазора воздействуют нагрузкой сдвига в 2,5÷10 раз большей, чем в канале шнека.

Отличительной особенностью заявляемого способа является то, что создают течение биопродукта между ребордой и корпусом экструдера, при этом на биопродукт между ребордой и корпусом за счет выбора геометрии зазора воздействуют нагрузкой сдвига в 2,5÷10 раз большей, чем в канале шнека.

Наиболее близким к предлагаемому устройству является экструдер, содержащий корпус, однозаходный шнек с ребордой (см. Патент RU №2261031, опубл. 27.01.2005).

Недостатком его является недостаточная гомогенизация и диспергирование.

Предлагаемым изобретением решается задача повышения гомогенизации и диспергирования материала, обеспечение его вспучивания.

Для получения такого технического результата экструдер содержит корпус, однозаходный шнек с ребордой, при этом шнек по наружному диаметру выполнен меньше диаметра корпуса экструдера на 0,05÷0,15 h, где h - глубина нарезки шнека.

Отличительной особенностью предлагаемого устройства является то, что шнек по наружному диаметру выполнен меньше диаметра корпуса экструдера на 0,05÷0,15 h, где h - глубина нарезки шнека.

Наиболее близким к предлагаемому устройству экструдера (вариант) является экструдер, содержащий корпус, однозаходный шнек с ребордой (см. Патент RU №2294282, опубл. 27.02.2007).

Недостатком его является недостаточная гомогенизация и диспергирование.

Предлагаемым изобретением решается задача повышения гомогенизации и диспергирования материала, обеспечение его вспучивания.

Для получения такого технического результата экструдер содержит корпус, однозаходный шнек с ребордой, при этом на среднем участке шнека на 1/3÷1/4 его длины реборды выполнены с лысками в виде среза реборды по хордам на величину 0,05÷0,15 h от внешнего диаметра реборды, при этом на соседних ребордах лыски расположены диаметрально противоположно.

Отличительной особенностью предлагаемого устройства является то, что на среднем участке шнека на 1/3÷1/4 его длины реборды выполнены с лысками в виде среза реборды по хордам на величину 0,05÷0,15 h от внешнего диаметра реборды, при этом на соседних ребордах лыски расположены диаметрально противоположно.

Сущность изобретения поясняется чертежами, где на фиг.1 изображен фрагмент экструдера в разрезе, на фиг.2 изображен фрагмент экструдера в разрезе (вариант), на фиг.3 - разрез по А-А на фиг.2, на фиг.4 изображен профиль скорости в зазоре между ребордой и корпусом, на фиг.5 изображен профиль скорости в канале шнека.

Экструдер содержит корпус 1, однозаходный шнек 2 с ребордой 3, канал шнека 6, зазор 7, при этом шнек по наружному диаметру выполнен меньше диаметра корпуса экструдера на Δ=0,05÷0,15 h, где h - глубина нарезки шнека.

В экструдере (вариант) на среднем участке шнека 2 на 1/3÷1/4 его длины реборды выполнены с лысками в виде среза реборды по хордам на величину σ=0,05÷0,15 h от внешнего диаметра реборды, при этом на соседних ребордах 4, 5 лыски расположены диаметрально противоположно, образуя зазоры 7.

На фиг.3 изображен зазор 7 между ребордой и корпусом экструдера, постоянный по длине шнека, на фиг.2 изображен (вариант), когда на среднем участке шнека на 1/3÷1/4 его длины реборды выполнены с лысками в виде среза реборды по хордам на величину 0,05÷0,15 h от внешнего диаметра реборды, при этом на соседних ребордах 4 и 5 лыски расположены диаметрально противоположно, образуя зазоры 7. Так как геометрия соседних реборд 4 и 5 отличается друг от друга и от случая фиг.1, то на фиг.2 они имеют разные обозначения. На фиг.3 позицией 4 отмечена видимая при сечении А-А реборда, в соответствии с фиг.2.

Работа устройства заключается в следующем.

Биопродукт в виде увлажненной крошки, например озимой ржи, поступает из загрузочного бункера в шнек. Проходя 3-4 витка шнека уплотняется. За счет внутренней диссипации и обогрева со стороны корпуса нагревается. В биопродукте происходят процессы фильтрации и диффузии влаги, и он в результате воздействия температуры и сдвиговых деформаций переходит в пластическое состояние. Для повышения гомогенизации и диспергирования биопродукта, обеспечения его вспучивания создают течение биопродукта между ребордой и корпусом экструдера, при этом на биопродукт между ребордой и корпусом за счет выбора геометрии зазора воздействуют нагрузкой сдвига в 2,5÷10 раз большей, чем в канале шнека. Градиент давления вдоль канала шнека создает разницу давлений между витками, разделенными ребордами. Эта разница давлений и относительное движение поверхности реборды и корпуса экструдера создает интенсивное течение в зазоре между корпусом шнека и поверхностью реборды, при этом интенсивность сдвиговой нагрузки на биопродукт возрастает в 2,5÷10 раз. Если сравнить течение биопродукта в зазоре и в среднем сечении развернутого канала шнека в обращенном движении (канал шнека останавливается, а стенка канала движется), можно увидеть, что в канале профиль скорости близок к линейному, а в зазоре существенно нелинейный, включающий течение в результате движения стенки и разницы давлений (фиг.4, фиг.5 соответственно). При этом в зазоре течение за счет движения стенки совпадает по направлению течения в результате разницы давлений.

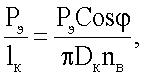

Аналитически можно дать оценку отношения скорости сдвига в зазоре и канале за счет подвижной границы (линейная часть профиля скорости).

где  - скорость сдвига в зазоре при отсутствии

- скорость сдвига в зазоре при отсутствии

разницы давлений;  - скорость сдвига в канале шнека при отсутствии градиента давления; φ - угол нарезки шнека. Отношение скоростей сдвига в зазоре и канале шнека пропорционально отношению глубины нарезки к величине зазора и тангенсу угла нарезки. Так, без учета градиента давления, в случае угла нарезки φ=17°, отношение скоростей сдвига

- скорость сдвига в канале шнека при отсутствии градиента давления; φ - угол нарезки шнека. Отношение скоростей сдвига в зазоре и канале шнека пропорционально отношению глубины нарезки к величине зазора и тангенсу угла нарезки. Так, без учета градиента давления, в случае угла нарезки φ=17°, отношение скоростей сдвига  равно 6,11 и 2,04 соответственно при значениях Δ=0,05h и Δ=0,15h.

равно 6,11 и 2,04 соответственно при значениях Δ=0,05h и Δ=0,15h.

Градиент давления существенно влияет на картину течения биопродукта и развиваемые скорости сдвига. Это видно при численном моделировании. Однако можно найти оценку градиентов давления в зазоре и канале шнека, так в канале градиент давления равен

а в зазоре

где Рэ - давление экструзии; lk - длина развернутого канала шнека; Dк - диаметр корпуса шнека; nв - количество витков на шнеке; bз - ширина реборды. Отсюда следует, что отношение градиентов давления в зазоре и канале примерно равно

В случае угла нарезки φ=17°, ширине реборды bз=0.1Dк градиент давления в зазоре в 13 раза больше, чем в канале шнека. Оценка изменения скорости сдвига в зазоре и канале с учетом градиента давления, полученная в результате численного моделирования, приведена в таблице.

Работа экструдера (вариант), когда на среднем участке шнека на 1/3÷1/4 его длины реборды выполнены с лысками в виде среза реборды по хордам на величину 0,05÷0,15 h от внешнего диаметра реборды, при этом на соседних ребордах лыски расположены диаметрально противоположно, заключается в том, что под действием градиента давления между витками создается течение биопродукта в зазоре между поверхностью лыски на реборде и корпусом экструдера, при этом на биопродукт в зазоре между поверхностью лыски на реборде и корпусом воздействуют нагрузки сдвига в 2,5÷10 раз больше, чем в канале шнека. Для обеспечения необходимой напорности экструдера на следующем витке лыска расположена диаметрально противоположно. Интенсивный сдвиг в зазоре между поверхностью лыски и корпусом повышает гомогенизацию и диспергирование биопродукта, повышая его качество и обеспечивая вспучивание. Оценка интенсивности сдвиговой нагрузки дана выше.

Пример. Технические решения проверены на лабораторном экспериментальном экструдере. Экспериментальный экструдер включал корпус со шнеком диаметром 45 мм, фильеру с двенадцатью каналами диаметром 5 мм и длиной вдоль оси 20 мм. Отношение длины шнека к его диаметру равно 17, угол нарезки реборды 17°, глубина нарезки 10 мм. На расстоянии 255 мм от зоны загрузки до 510 мм зазор между корпусом и ребордой шнека составлял 1,2 мм. Давление экструзии изменялось в диапазоне 20÷50 атмосфер с помощью задания оборотов шнека. Косвенная оценка воздействия на биопродукт нагрузкой сдвига по количеству крупных частиц (более 0,6 мм) в готовом продукте при переработке ржи показала, что использование предлагаемого технического решения уменьшает их весовое содержание в 1,5-1,9 раза, что повышает пищевую ценность биопродукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| ТЕПЛОМАССООБМЕННЫЙ ЭКСТРУЗИОННЫЙ АППАРАТ | 1998 |

|

RU2160665C2 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118257C1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| МНОГОВАЛЬНЫЙ ЭКСТРУДЕР С САМООЧИЩАЮЩИМИСЯ ПОДАЮЩИМИ ВАЛАМИ | 2013 |

|

RU2618565C2 |

| Устройство для непрерывного получения резиновой смеси | 1988 |

|

SU1780523A3 |

| Способ превращения отходов пенополиуретанов в олигомерные продукты | 1982 |

|

SU1168571A1 |

| ЭКСТРУДЕР | 2001 |

|

RU2179111C1 |

| Экструдер для повышающей вязкость обработки плавких полимеров | 2020 |

|

RU2820291C2 |

| Эструдер для повышающей вязкость обработки плавких полимеров | 2020 |

|

RU2820502C2 |

Изобретение относится к экструдированию биопродукта, например крахмалосодержащего, и предназначено для использования в перерабатывающих отраслях агропромышленного комплекса. Способ экструзии биопродукта заключается в воздействии на биопродукт сдвигом между корпусом и каналом шнека с ребордами. Отличительной особенностью заявляемого способа является то, что создают течение биопродукта между ребордой и корпусом экструдера, при этом на биопродукт между ребордой и корпусом за счет выбора геометрии зазора воздействуют нагрузкой сдвига в 2,5÷10 раз большей, чем в канале шнека. Для осуществления способа предлагается экструдер, содержащий корпус, однозаходный шнек с ребордой, при этом шнек по наружному диаметру выполнен меньше диаметра корпуса экструдера на 0,05÷0,15 h, где h - глубина нарезки шнека. Предлагается также вариант устройства экструдера, в котором на среднем участке шнека на 1/3÷1/4 его длины реборды выполнены с лысками в виде среза реборды по хордам на величину 0,05÷0,15 h от внешнего диаметра реборды, при этом на соседних ребордах лыски расположены диаметрально противоположно. Группа изобретений позволяет повысить пищевую ценность биопродукта. 3 н.п. ф-лы, 1 табл., 5 ил.

1. Способ экструзии биопродукта, заключающийся в воздействии на биопродукт сдвигом между корпусом и каналом шнека с ребордами, отличающийся тем, что создают течение биопродукта между ребордой и корпусом экструдера, при этом на биопродукт между ребордой и корпусом за счет выбора геометрии зазора воздействуют нагрузкой сдвига в 2,5÷10 раз большей, чем в канале шнека.

2. Экструдер для осуществления способа по п.1, содержащий корпус, однозаходный шнек с ребордой, отличающийся тем, что шнек по наружному диаметру выполнен меньше диаметра корпуса экструдера на 0,05÷0,15 h, где h - глубина нарезки шнека.

3. Экструдер для осуществления способа по п.1, содержащий корпус, однозаходный шнек с ребордой, отличающийся тем, что на среднем участке шнека на 1/3÷1/4 его длины реборды выполнены с лысками в виде среза реборды по хордам на величину 0,05÷0,15 h от внешнего диаметра реборды, при этом на соседних ребордах лыски расположены диаметрально противоположно.

| ШЕНКЕЛЬ Г | |||

| Шнековые прессы для пластмасс | |||

| - Л.: Государственное научно-техническое издательство химической литературы, 1962, с.111-116 | |||

| ЭКСТРУДЕР | 2002 |

|

RU2236941C2 |

| ПРЕСС-ЭКСТРУДЕР | 2005 |

|

RU2294282C1 |

Авторы

Даты

2010-04-10—Публикация

2008-09-17—Подача