Область техники, к которой относится изобретение

Изобретение относится к фиксирующей нити для сшивания армирующих волокон, используемой, в частности, при формировании волокнистой заготовки для изготовления армированного волокнами композитного компонента посредством пропитки отверждаемым полимерным материалом.

Уровень техники

Для изготовления армированных волокнами композитных компонентов с помощью отверждаемых полимерных материалов, например эпоксидных или полиэфирных смол, в процессе формирования волокнистых заготовок, которые усиливаются армирующими волокнами и/или ткаными армирующими материалами, часто используют способы сшивания, применяемые для текстильных материалов. Технические армирующие текстильные материалы, такие как арамидные волокна, стеклянные волокна или углеродные волокна, используются, помимо прочего, в качестве фиксирующих волокон.

Кроме того, в целях обеспечения лучших технологических характеристик используются нити, не имеющие армирующих свойств, например полиэфирные нити или им подобные, то есть нити, обладающие эластичностью, но способные в последующем композитном элементе выдерживать лишь небольшие механические нагрузки. Если использовать фиксирующую нить, которая одновременно действует и как армирующее волокно, то можно получить дополнительное увеличение прочности и жесткости композитного компонента в направлении этой нити. Для сшивания армирующих волокон, уложенных на основе, или в комбинации с волокнистыми заготовками, используются как армирующие фиксирующие нити, так и нити, не имеющие армирующих свойств. Более того, посредством фиксирующих нитей можно сшивать также тканые армирующие материалы и/или армирующие волокна с тем, чтобы сформировать сложные волокнистые заготовки без основы.

Окончательно композитный компонент формируется с помощью известного способа пропитки волокнистой заготовки отверждаемым полимерным материалом или смолистой системой, которая может отверждаться путем структурирования, в частности, эпоксидной смолы, полиэфирной смолы, бис-малеимидной смолы или им подобной с последующим отверждением полимерного материала, в результате чего из полимерного материала формируется матрица, заключающая в себе волокнистую заготовку. Для этого может использоваться, например, известная RTM-технология (”Resin Transfer Molding” - ”Трансферное Формование Пластмасс”).

В случае применения для формирования волокнистых заготовок известной TFP-технологии (”Tailored Fibre Placement” - ”Специальное размещение волокон”), армирующее волокно крепится фиксирующей нитью, например, на плоском основании с помощью автоматических швейных или вышивальных машин с ЧПУ. Ориентация волокна может задаваться произвольно и изменяться во время операции укладки, так чтобы можно было ориентировать волокно в соответствии с механическими усилиями, которые должны восприниматься последующим композитным компонентом.

Однако при использовании обычных фиксирующих нитей, например полиэфирных нитей или им подобных, может иметь место ухудшение механических свойств армированного волокнами композитного компонента, поскольку в области фиксирующих нитей могут появиться волны и/или разрывы, а в области матрицы могут возникнуть микротрещины. Одной из причин возникновения микротрещин является накопление смолы в местах прохождения фиксирующих нитей. Поскольку матрица местами очень хрупкая, то образование микротрещин может происходить вследствие различных коэффициентов теплового расширения и резких изменений в жесткости.

Для улучшения механических свойств композитных компонентов известен также прием использования фиксирующих нитей, которые могут растворяться, в частности, при применении TFP-технологии. Один из эффектов, получаемых от использования фиксирующих нитей, растворяющихся по окончании операции сшивания, заключается в уменьшении волн армирующих волокон, которые создаются фиксирующими нитями. Более того, растворимая фиксирующая нить переходит в раствор до процесса отверждения в матрице и при условии выбора надлежащего материала может дополнительно улучшить его прочность при ударе с тем, чтобы в местах прохождения фиксирующих нитей образовывалось меньше микротрещин.

Однако растворимые фиксирующие нити лишь условно пригодны для TFP-технологии или других способов сшивания, поскольку они не имеют требуемых механических свойств обычных фиксирующих нитей, а следовательно, могут появляться разрывы нитей, отслаивания нитей, разделяющиеся концы и т.д. Более того, материал растворимых фиксирующих нитей может неконтролируемым образом распространяться по всей матрице, что влечет за собой непредсказуемые механические изменения композитного компонента в целом.

Раскрытие изобретения

Задача изобретения заключается в локальном увеличении пластичности в области прошивки матрицы при изготовлении волокнистых заготовок, например, с помощью TFP-технологии и в одновременном получении оптимальных технологических свойств фиксирующей нити.

Эта задача решается благодаря фиксирующей нити, соответствующей отличительной части пункта 1 формулы изобретения.

Тот факт, что фиксирующая нить имеет граничную поверхность, в частности, для локального увеличения пластичности матрицы из отверждаемого полимерного материала и, по меньшей мере, одну стержневую нить, означает, что механические свойства конечного композитного компонента улучшаются в связи с уменьшением тенденции образования микротрещин в местах прохождения фиксирующей нити. В то же время фиксирующая нить, соответствующая изобретению, создает возможность получения оптимальных технологических характеристик фиксирующей нити, особенно в случае применения TFP-технологии. Кроме того, граничная поверхность позволяет получить локальное увеличение пластичности смолистой матрицы в области фиксирующей нити, так что ухудшение механических свойств остальной части матрицы в значительной степени исключается. Помимо этого, фиксирующая нить, соответствующая изобретению, может с легкостью обрабатываться на высокоскоростных и хорошо известных автоматических швейных или вышивальных машинах с ЧПУ без каких-либо существенных конструктивных изменений.

Далее, фиксирующая нить, соответствующая изобретению, позволяет сшивать уложенные волокнистые пряди армирующих волокон для получения пластинчатых армирующих конструкций. Такие армирующие конструкции представляют собой тканые или нетканые материалы из углеродных волокон, стеклянных волокон и им подобных.

В качестве полезного усовершенствования фиксирующей нити по изобретению, стержневая нить (стержневые нити) улучшает (улучшают) технологические характеристики граничной поверхности и/или оказывает (оказывают) влияние на механические свойства композитного компонента.

В результате становится возможным для изготовления волокнистых заготовок по TFP-технологии использовать соответствующую изобретению фиксирующую нить, которая формируется путем комбинирования, по меньшей мере, одной стержневой нити с граничной поверхностью из термопластичного материала, в частности, на высокоскоростных автоматических швейных или вышивальных машинах с ЧПУ или им подобных.

В соответствии с дополнительным полезным усовершенствованием предусматривается, что стержневая нить (стержневые нити) формируется (формируются) нитяным материалом, обеспечивающим достаточные технологические характеристики, в частности, полиэфирным или подобным материалом.

В частности, стержневая нить, сформированная из полиэфира, позволяет получить хорошие окончательные технологические характеристики фиксирующей нити, которая образуется комбинированием, по меньшей мере, одной стержневой нити с граничной поверхностью из термопластичного материала. Термин ”хорошие технологические характеристики”, среди прочего, означает, что фиксирующая нить может обрабатываться, в частности, на автоматических швейных или вышивальных машинах без разрывов, удлинений, изломов нити и т.п.

В соответствии с дополнительным полезным усовершенствованием, стержневая нить (стержневые нити) формируется (формируются) материалом, способным выдерживать большие механические нагрузки, в частности стеклянными волокнами, углеродными волокнами, арамидными волокнами или им подобными.

В результате фиксирующая нить может первоначально служить для крепления и фиксации армирующих волокон, но при необходимости она может и воспринимать, в заметной степени, механические усилия в направлении продольной оси, дополняя армирующие волокна в композитном компоненте. Кроме того, стержневую нить можно формировать из множества элементарных нитей, например из отдельных стеклянных волокон, углеродных волокон, арамидных волокон или им подобных.

В соответствии с дополнительным полезным усовершенствованием, фиксирующая нить имеет, по существу, круглый периферийный контур.

В результате фиксирующая нить может с легкостью обрабатываться на хорошо известных автоматических швейных или вышивальных машинах с ЧПУ без каких-либо существенных конструктивных изменений, причем обычно без какой-либо существенной адаптации машин.

В соответствии с дополнительным полезным усовершенствованием изобретения, граничная поверхность формируется путем окружения, по меньшей мере, участков, по меньшей мере, одной стержневой нити полимерным материалом, в частности термопластичным полимерным материалом.

Это позволяет формировать фиксирующую нить, соответствующую изобретению, простым способом, а именно путем окружения оболочкой обычной фиксирующей нити, например полиэфирной нити оболочкой из термопластического материала. Благодаря окружению термопластическим материалом имеет место только локальное увеличение пластичности смолистой матрицы или смолистой системы, окружающей фиксирующую нить. Один из результатов заключается в уменьшении тенденции к образованию микротрещин в местах прохождения фиксирующих нитей; при этом удается избежать неконтролируемого просачивания термопластического материала в смолистую матрицу. Кроме того, оболочка, которая имеет относительно небольшую толщину, выполнена таким образом, что во время процесса отверждения в матрицу выпускается лишь относительно небольшой объем термопластичного материала, поэтому имеет место только локальное изменение пластичности матрицы.

В качестве дополнительного полезного усовершенствования изобретения предусматривается, что граничная поверхность образована путем связывания, по меньшей мере, одной стержневой нити с нитью граничной поверхности из полимерного материала, в частности из термопластичного полимерного материала.

Стержневая нить имеет, например, по существу полукруглое поперечное сечение и связана по линии основания полукруга с нитью граничной поверхности, имеющей такое же полукруглое поперечное сечение, вследствие чего получается фиксирующая нить, по существу, с круглой геометрией поперечного сечения. Связывание стержневой нити с нитью граничной поверхности, сформированной, например, из полипропиленового материала, может осуществляться, например, путем наплавки термопластического материала на стержневую нить. Возможны не только круглые, а фактически любые желаемые геометрии поперечного сечения.

В соответствии с дополнительным полезным усовершенствованием, граничная поверхность образована путем крутки, по меньшей мере, одной стержневой нити, по меньшей мере, с одной нитью граничной поверхности из полимерного материала, в частности из термопластического полимерного материала.

Это позволяет простым способом сформировать нить, соответствующую изобретению, из полуфабрикатных изделий, например, из обычной полиэфирной фиксирующей нити и термопластичной нити.

Краткое описание чертежей

Фигура 1 показывает поперечное сечение первого варианта фиксирующей нити, соответствующей изобретению.

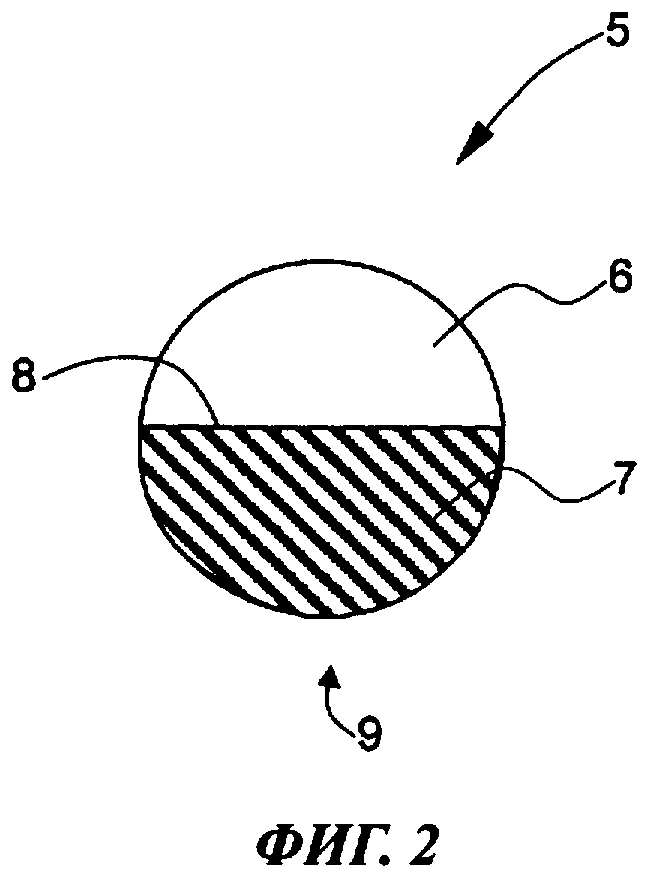

Фигура 2 показывает поперечное сечение второго варианта фиксирующей нити, соответствующей изобретению.

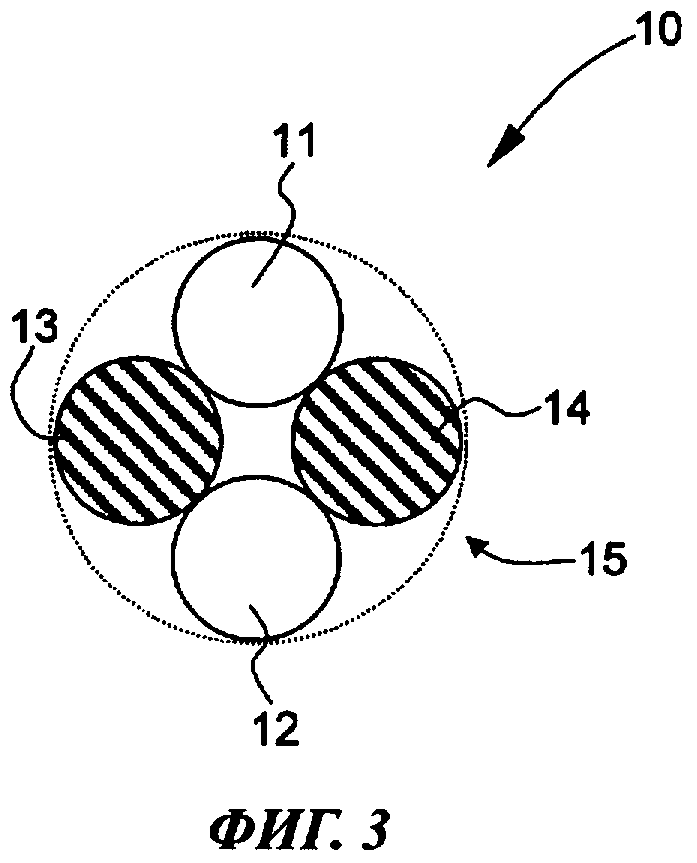

Фигура 3 показывает поперечное сечение третьего варианта фиксирующей нити, соответствующей изобретению.

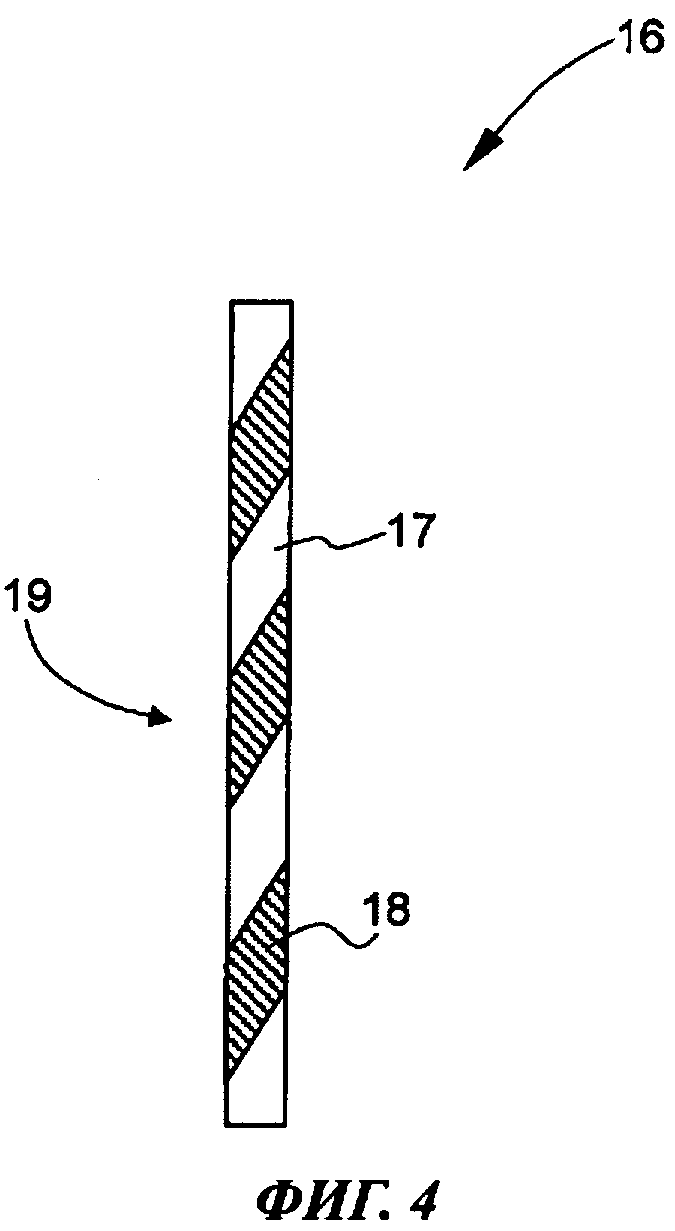

Фигура 4 показывает вид в плане участка четвертого варианта фиксирующей нити, соответствующей изобретению.

Осуществление изобретения

Фигура 1 показывает поперечное сечение первого варианта фиксирующей нити, соответствующей изобретению.

Фиксирующая нить 1 формируется стержневой нитью 2, которая снабжена оболочкой 3 для образования граничной поверхности 4. Стержневая нить 2 представляет собой обычную фиксирующую нить, например полиэфирную нить, которая может подвергаться лишь небольшим механическим нагрузкам, или подобную нить. Оболочка 3 по отношению к окружающей матрице из полимерного материала, которая не показана, представляет собой граничную поверхность 4, в силу чего удается получить желаемое локальное увеличение пластичности окружающей матрицы, в частности, в местах прохождения фиксирующей нити 1. В результате, благодаря использованию фиксирующей нити 1, существенно уменьшается тенденция образования микротрещин в матрице конечного композитного компонента. Во время процесса отверждения термопластичный материал оболочки 3 локально распределяется в области границы между фиксирующей нитью и матрицей. Оболочка 3 формируется из подходящего термопластичного полимерного материала, например полиэтилена, полипропилена или подобного материала, и имеет небольшую толщину материала по отношению к диаметру стержневой нити 2, так что поступление термопластичного материала в матрицу во время процесса отверждения минимизировано. Отверждаемыми полимерными материалами, или смолистыми системами, которые для формирования матрицы могут отверждаться, в частности, путем структурирования, являются, например, эпоксидная смола, полиэфирная смола, бис-малеимидная смола или им подобные.

Фигура 2 и Фигура 3 показывают поперечные сечения альтернативных вариантов фиксирующей нити, соответствующей изобретению.

Фиксирующая нить 5 по Фигуре 2 формируется стержневой нитью 6 и нитью 7 граничной поверхности, которые связаны друг с другом по линии основания 8, например, путем наплавки нити 7 граничной поверхности, которая формируется из термопластичного материала. Более предпочтительно, чтобы стержневая нить 6 и нить 7 граничной поверхности имели соответственные полукруглые геометрии поперечного сечения, так чтобы фиксирующая нить 5 имела, по существу, круглую геометрию поперечного сечения. В этом случае, нить 7 граничной поверхности образует фактическую граничную поверхность 9, которая, в соответствии с изобретением, обуславливает локальное увеличение пластичности в области окружающей матрицы, которая здесь не показана. В свою очередь, стержневая нить 6 представляет собой обычную фиксирующую нить, например полиэфирную нить или ей подобную.

В варианте, представленном на Фигуре 3, фиксирующая нить 10 формируется двумя стержневыми нитями 11, 12 и двумя нитями 13, 14 граничной поверхности. Фиксирующая нить 10 имеет, по существу, круглый периферийный контур, как показано точечной линией окружности. В свою очередь, стержневые нити 11, 12 представляют собой обычные фиксирующие нити, например полиэфирные нити или им подобные. В отличие от них, нити 13, 14 граничной поверхности формируются из термопластичного материала для создания граничной поверхности 15, которая служит для локального увеличения пластичности в области, граничащей с матрицей.

Фигура 4 показывает вид в плане участка четвертого варианта фиксирующей нити, соответствующей изобретению. Фиксирующая нить 16 имеет стержневую нить 17 и проходит параллельно плоскости чертежа. Стержневая нить 17 обмотана по спирали нитью 18 граничной поверхности из термопластичного материала с тем, чтобы сформировать увеличивающую пластичность граничную поверхность 19. Обмотка может осуществляться более чем в один слой, при этом направление обмотки от слоя к слою может изменяться.

Вместо фиксирующих нитей, которые обычно состоят из полиэфирного или подобного материала, стержневые нити 2, 6, 11, 12 и 17 могут также, по меньшей мере, частично формироваться из нитей, состоящих из нитяного материала, который может выдерживать большие механические нагрузки, так что, в дополнение к фиксирующей функции в волокнистой заготовке, образованные таким способом фиксирующие нити могут в заметной степени воспринимать механические усилия в направлении соответствующих продольных осей фиксирующих нитей в композитном компоненте. Пучки отдельных стеклянных волокон, углеродных волокон или арамидных волокон будут рассматриваться, например, в качестве, нитяного материала, который может выдерживать большие нагрузки.

В отличие от них, нити 7, 13, 14 и 18 граничной поверхности во всех показанных вариантах формируются из термопластичного материала, например из полипропилена, полиэтилена или подобного материала, чтобы достичь определенного локального увеличения пластичности матрицы в пограничной области между матрицей и фиксирующей нитью, что является целью изобретения.

Фиксирующие нити 1, 5, 10, 16, соответствующие изобретению, могут также использоваться, например, для изготовления непрерывных тканых и нетканых материалов в виде полос с волокнистыми прядями из армирующих волокон, например, таких как углеродные волокна, стеклянные волокна, арамидные волокна или им подобные. Для тканых или нетканых материалов этого типа используется также термин ”пластинчатые армирующие конструкции”. В этом случае волокнистые пряди из армирующих волокон (уложенные друг на друга или переплетенные) сшивают, например, посредством фиксирующих нитей 1, 5, 10, 16, тем самым закрепляют, чтобы не допустить нежелательных позиционных изменений.

Соответственно, изобретение предлагает фиксирующую нить 1, 5, 10, 16 для сшивания армирующих волокон, в особенности при формировании волокнистой заготовки для изготовления армированного волокнами композитного компонента путем пропитки отверждаемым полимерным материалом. Фиксирующая нить имеет граничную поверхность 4, 9, 15, 19, в особенности обеспечивающую локальное увеличение пластичности матрицы из отверждаемого полимерного материала, и снабжена, по меньшей мере, одной стержневой нитью.

Стержневая нить 2, 6, 11, 12 и 17 или стержневые нити 2, 6, 11, 12, 17 улучшает (улучшают) технологические характеристики граничной поверхности 4, 9, 15, 19 и/или оказывает (оказывают) влияние на механические свойства, например, композитного компонента.

Стержневую нить 2, 6, 11, 12 и 17 или стержневые нити 2, 6, 11, 12, 17 предпочтительно формировать из нитяного материала, обеспечивающего достаточные технологические характеристики, в частности, из полиэфирного материала или ему подобного.

Стержневая нить 2, 6, 11, 12, 17 или стержневые нити 2, 6, 11, 12, 17 также предпочтительно формировать из материала, который может подвергаться действию больших механических нагрузок, в частности из стеклянных волокон, углеродных волокон, арамидных волокон или им подобных.

Фиксирующая нить предпочтительно имеет круглый периферийный контур.

Граничная поверхность 4 может быть образована оболочкой 3, по меньшей мере, вокруг участков, по меньшей мере, одной стержневой нити 2 из полимерного материала, в частности из термопластичного полимерного материала.

Граничная поверхность 9 может быть образована путем связывания, по меньшей мере, одной стержневой нити 6 с нитью 7 граничной поверхности из полимерного материала, в частности из термопластичного полимерного материала.

Граничная поверхность 15 может быть образована путем крутки, по меньшей мере, одной стержневой нити 11, 12, по меньшей мере, с одной нитью 13, 14 граничной поверхности из полимерного материала, в частности из термопластичного полимерного материала.

Граничная поверхность 19 может быть образована, по меньшей мере, одной стержневой нитью 17, вокруг которой намотана, по меньшей мере, одна нить 18 граничной поверхности в виде полосы из полимерного материала, в частности, из термопластичного полимерного материала.

Перечень ссылочных номеров

1 - фиксирующая нить; 2 - стержневая нить; 3 - оболочка; 4 - граничная поверхность; 5 - фиксирующая нить; 6 - стержневая нить; 7 - нить граничной поверхности; 8 - линия основания; 9 - граничная поверхность; 10 - фиксирующая нить; 11, 12 - стержневые нити; 13, 14 - нити граничной поверхности; 15 - граничная поверхность; 16 - фиксирующая нить; 17 - стержневая нить; 18 - нить граничной поверхности; 19 - граничная поверхность

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ, ФИКСИРУЮЩАЯ НИТЬ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2370368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2406607C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ СОГЛАСНО TFP-ТЕХНОЛОГИИ | 2006 |

|

RU2401740C2 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ВОЛОКНИСТОЙ ЗАГОТОВКИ, ИМЕЮЩЕЙ, ПО СУЩЕСТВУ, ПРОИЗВОЛЬНУЮ ГЕОМЕТРИЮ ПОВЕРХНОСТИ | 2006 |

|

RU2388599C2 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| НАПРАВЛЯЮЩАЯ СИСТЕМА УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ВОЛОКНИСТЫХ ЗАГОТОВОК ДЛЯ КОМПОЗИТНЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2406606C2 |

| Способ изготовления преформы на основе водорастворимой подложки для лопаток компрессора | 2018 |

|

RU2719171C1 |

Фиксирующая нить предназначена для сшивания армирующих волокон при формировании волокнистой заготовки, используемой для изготовления армированного волокнами композитного компонента путем пропитки отверждаемым полимерным материалом. Фиксирующая нить имеет граничную поверхность из термопластичного полимерного материала, обеспечивающую локальное увеличение пластичности матрицы из отверждаемого полимерного материала в местах прохождения фиксирующей нити. Фиксирующая нить снабжена, по меньшей мере, одной стержневой нитью, образованной множеством элементарных нитей из углеродных волокон. Причем граничная поверхность образована оболочкой, заключающей в себе, по меньшей мере, одну стержневую нить. Предложено также применение фиксирующей нити для сшивания армирующих волокон при формировании волокнистой заготовки. Изобретения обеспечивают уменьшение тенденции образования микротрещин в матрице конечного композитного компонента в местах прохождения фиксирующих нитей. 2 н. и 4 з.п. ф-лы, 4 ил.

1. Применение фиксирующей нити (1, 5, 10, 16) для сшивания армирующих волокон при формировании волокнистой заготовки, используемой для изготовления армированного волокнами композитного компонента путем пропитки отверждаемым полимерным материалом, причем фиксирующая нить (1, 5, 10, 16) имеет граничную поверхность (4, 9, 15, 19) из термопластичного полимерного материала, обеспечивающую локальное увеличение пластичности матрицы из отверждаемого полимерного материала в местах прохождения фиксирующей нити, при этом фиксирующая нить (1, 5, 10, 16) снабжена, по меньшей мере, одной стержневой нитью (2, 6, 11, 12, 17), образованной множеством элементарных нитей из углеродных волокон, причем граничная поверхность (4) образована оболочкой (3), заключающей в себе, по меньшей мере, одну стержневую нить (2).

2. Фиксирующая нить (1, 5, 10, 16) для сшивания армирующих волокон при формировании волокнистой заготовки, используемой для изготовления армированного волокнами композитного компонента путем пропитки отверждаемым полимерным материалом, фиксирующая нить (1, 5, 10, 16) имеет граничную поверхность (4, 9, 15, 19) из термопластичного полимерного материала, обеспечивающую локальное увеличение пластичности матрицы из отверждаемого полимерного материала в местах прохождения фиксирующей нити, при этом фиксирующая нить (1, 5, 10, 16) снабжена, по меньшей мере, одной стержневой нитью (2, 6, 11, 12, 17), образованной множеством элементарных нитей из углеродных волокон, отличающаяся тем, что граничная поверхность (4) образована оболочкой (3), заключающей в себе, по меньшей мере, одну стержневую нить (2).

3. Фиксирующая нить по п.2, отличающаяся тем, что имеет, по существу, круглый периферийный контур.

4. Фиксирующая нить по п.2 или 3, отличающаяся тем, что граничная поверхность (9) образована путем связывания, по меньшей мере, одной стержневой нити (6), имеющей полукруглое поперечное сечение, с нитью (7) граничной поверхности, имеющей полукруглое поперечное сечение.

5. Фиксирующая нить по п.2 или 3, отличающаяся тем, что граничная поверхность (15) образована путем крутки, по меньшей мере, одной стержневой нити (11, 12), по меньшей мере, с одной нитью (13, 14) граничной поверхности.

6. Фиксирующая нить по п.2 или 3, отличающаяся тем, что граничная поверхность (19) образована, по меньшей мере, одной стержневой нитью (17), вокруг которой намотана, по меньшей мере, одна нить (18) граничной поверхности в виде полосы.

| 0 |

|

SU272083A1 | |

| US 2005059309 A1, 17.03.2005 | |||

| US 4741873 A, 03.05.1988 | |||

| МАГНИТОМОДУЛЯЦИОННЫЙ ДАТЧИК ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ | 0 |

|

SU303499A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

Авторы

Даты

2010-04-20—Публикация

2006-07-24—Подача