Область техники, к которой относится изобретение

Изобретение относится к направляющей системе для изготовления с использованием TFP-технологии ("Tailored Fibre Placement" - "Специальное размещение волокон") волокнистых заготовок для композитных элементов путем укладки и закрепления волокнистой пряди на несущем слое вдоль по существу любой требуемой криволинейной траектории, причем направляющая система, по существу, служит для направления волокнистой пряди.

Уровень техники

В облегченных конструкциях, в частности в самолетостроении и авиакосмической промышленности, для несущих конструктивных компонентов все больше и больше используются армированные волокнами композитные компоненты, которые имеют большой потенциал экономии в весе благодаря высокой прочности, одновременно сочетающейся с небольшой массой.

Ориентация (направленность) армирующих волокон в конечном композитном компоненте имеет решающее влияние на его жесткость и прочность. Армирующие волокна должны, насколько это возможно, соответствовать направлению нагрузки, не иметь никаких волнообразований и подвергаться равномерному загружению.

С помощью обычных полуфабрикатных изделий, таких как ткани или волокнистые тканые материалы с проложенными нитям, могут быть реализованы не все возможные ориентации волокон, поскольку армирующие волокна в этих изделиях всегда фиксируются с конкретной ориентацией. В некоторых обычных полуфабрикатных изделиях могут также иметься любые ориентации армирующих волокон между 0° и 360° с приблизительно одинаковой вероятностью, так что эффективно армироваться ими могут только композитные компоненты, подвергающиеся действию по существу одинаковых механических нагрузок во всех пространственных направлениях, т.е. так сказать "квазиравнонаправленные".

Однако в случае круглого диска, подвергающегося действию скручивающей нагрузки, линия приложения силы идет по особым огибающим, которые определяют оптимальное расположение волокон. Например, в этом случае требуется, чтобы армирующие волокна укладывались с покрытием площади чередованием под углами +45° и -45, при этом толщина компонента на внутренней кромке должна быть больше, чем на наружной кромке, поскольку в ней возникают более высокие нагрузки. Следовательно, эти ориентации не могут быть реализованы с использованием обычных матов или тканых материалов из армирующих волокон.

Одним из возможных путей удовлетворения требованию в отношении направления волокон в слое в соответствии с нагрузкой является так называемая TFP-технология. Она включает в себя укладку, по меньшей мере, одной волокнистой пряди вдоль требуемой кривой и ее фиксацию с помощью, по меньшей мере, одной закрепляющей нити на несущем слое, вследствие чего положение и ориентация (направленность) отдельных армирующих волокон в волокнистой заготовке, которая формируется таким способом, может соответствовать по существу идеальным образом направлению действия нагрузки, преобладающему в композитном компоненте. Укладываемая волокнистая прядь или пряди ("пучки"), формируются из множества отдельных армирующих волокон, проходящих параллельно друг другу ("нити"). Отдельные армирующие волокна могут представлять собой, например, стеклянные волокна, углеродные волокна, арамидные волокна или им подобные.

Чтобы добиться высокой плотности упаковки в волокнистой заготовке, волокнистая прядь укладывается как можно более плоским образом. Минимальная толщина укладываемого слоя ограничена толщиной волокнистой пряди. Толщина волокнистой заготовки или конечного компонента может быть задана количеством укладываемых слоев с волокнистыми прядями. Максимальное количество слоев, размещаемых один поверх другого, ограничивается по существу длиной иглы, используемой в TFP-технологии. Подача волокнистых прядей выполняется посредством направляющей системы ("рычага") по существу по касательной по отношению к кривой и по отношению к несущему слою, на котором волокнистая заготовка собирается путем укладки волокнистых прядей в несколько слоев.

Изготовление волокнистых заготовок из волокнистых прядей в TFP-технологии выполняется с помощью известных устройств, в частности с помощью современных автоматических швейных и вышивальных машин с компьютерным управлением. Устройства такого типа для осуществления TFP-технологии обычно имеют швейную головку, которая может свободно позиционироваться в двух пространственных направлениях под управлением компьютера. При этом направляющая система для укладываемой волокнистой пряди располагается в области швейной головки. После укладки всех требуемых слоев волокнистых прядей волокнистая заготовка вырезается из несущего слоя, пропитывается отверждаемым полимерным материалом и отверждается, например, посредством известной RTM-технологии ("Resin Transfer Molding" - "Трансферного Формования Пластмасс"), чтобы сформировать конечный композитный компонент. В качестве отверждаемого полимерного материала используют, например, эпоксидные смолы, полиэфирные смолы или им подобные.

Недостаток известных устройств для осуществления TFP-технологии заключается в том, что направляющая система, используемая для укладки волокнистой пряди на несущем слое, имеет сквозной проем с неизменяемой геометрией поперечного сечения. В результате волокнистая прядь, которая обычно имеет прямоугольную геометрию поперечного сечения, может быть уложена только с той же геометрией, иными словами - с постоянной шириной или высотой. Из этого следует, что при некоторых обстоятельствах толщина компонента не равномерна на всей площади поверхности волокнистой заготовки вследствие нежелательных местных отклонений в толщине материала волокнистой заготовки. Такие утолщения компонента могут возникнуть, например, в области относительно небольших радиусов укладки волокнистой пряди, поскольку при укладке с небольшими радиусами высота волокнистой пряди увеличивается.

DE 10123064 А1 раскрывает способ изготовления трехмерной TFP-заготовки с направлением волокна, которое соответствует действию нагрузки.

В процессе осуществления способа, известного из этого документа, армирующее волокно, уложенное с множеством петель, или армирующая волокнистая прядь ("пучок"), простегивается (крепится) посредством швейной нити на поверхности блока из вспененного материала, чтобы сформировать TFP-заготовку. После фиксирования TFP-заготовки посредством связующего вещества TFP-заготовка вытягивается из блока вспененного материала и пропитывается отверждаемым полимерным материалом для изготовления конечного композитного компонента. В случае применения этого способа недостаток заключается в том, что армирующая волокнистая прядь укладывается всегда с одной и той же шириной, что приводит к нежелательным колебаниям толщины, в частности, в случае небольших радиусов укладки.

JP 6-210 751 А описывает устройство для переменного изменения поперечного сечения армирующей волокнистой пряди, в котором армирующая волокнистая прядь предварительно пропитана отверждаемым полимерным материалом (так называемым "препреговым" материалом). Чтобы обеспечить возможность изменения геометрии поперечного сечения армирующей волокнистой пряди, армирующую волокнистую прядь пропускают через имеющую четырехугольную геометрию поперечного сечения направляющую раму, внутренние поверхности стенок которой соответственно сформированы движущимся по кругу ленточным конвейером. Сцепление предварительно пропитанного армирующего волокнистого пучка предотвращается благодаря конвейерным лентам. По меньшей мере, три из общего количества (четырех) конвейерных лент перемещаются в поперечном направлении относительно продольной оси армирующей волокнистой пряди, так чтобы можно было изменять геометрию поперечного сечения армирующей волокнистой пряди. Впереди направляющей рамы расположен механизм регулирования высоты и механизм регулирования ширины для направления армирующей волокнистой пряди. Недостаток в этом случае заключается в сложности конструкции, имеющей несколько конвейерных лент для направления и формирования армирующей волокнистой пряди с изменением геометрии поперечного сечения, причем ленты перемещаются перпендикулярно продольной оси армирующей волокнистой пряди, что усложняет размещение устройства, известного из JP 6-210751 А, непосредственно на швейной головке, используемой для TFP-технологии.

Раскрытие изобретения

Задача настоящего изобретения заключается в устранении описанных выше недостатков известных направляющих систем, используемых в устройствах осуществления TFP-технологии, а также в создании направляющей системы, которая обеспечивает изменение геометрии поперечного сечения армирующей волокнистой пряди и при этом, вследствие упрощенной конструкции, может быть расположена в области швейной головки, используемой в TFP-технологии.

Эта задача решается с помощью направляющей системы, имеющей отличительные признаки пункта 1 формулы изобретения.

Тот факт, что направляющая система имеет сквозной проем с изменяемой геометрией поперечного сечения для пропускания волокнистой пряди, причем направляющая система может быть установлена в области швейной головки устройства для осуществления TFP-технологии, позволяет, например, изменять ширину укладываемой волокнистой пряди в зависимости от радиуса кривизны криволинейной траектории в любой заданный момент времени.

В предпочтительном варианте направляющей системы, соответствующей изобретению, сквозной проем имеет, по меньшей мере, на некоторых участках криволинейную форму, частности эллиптическую, овальную или круглую форму.

Благодаря этому удается в значительной степени избежать зажима волокнистой пряди внутри муфтообразного сквозного проема.

В дополнительном варианте направляющей системы, соответствующей изобретению, сквозной проем имеет по существу четырехугольную форму.

Благодаря этому изменение геометрии поперечного сечения сквозного проема может быть реализовано в конструктивном отношении относительно легко.

В дальнейшем варианте сквозной проем выполнен с изменяемой шириной и/или высотой.

Посредством этого усовершенствования можно изменять геометрию поперечного сечения сквозного проема, например путем изменения его ширины.

В соответствии с дополнительным вариантом направляющей системы предусматривается, что на участках криволинейной траектории, имеющих малый радиус кривизны, ширина сквозного проема может быть увеличена и/или высота сквозного проема может быть уменьшена во избежание нежелательных утолщений волокнистой заготовки на указанных участках.

В качестве общего результата удается получить более равномерное распределение толщины материала волокнистой заготовки, которая по существу соответствует предварительно заданной толщине материала фактически на всех участках криволинейной траектории.

Дополнительные полезные усовершенствования охарактеризованы в дальнейших пунктах формулы изобретения.

Краткое описание чертежа

Чертеж изображает направляющую систему.

Осуществление изобретения

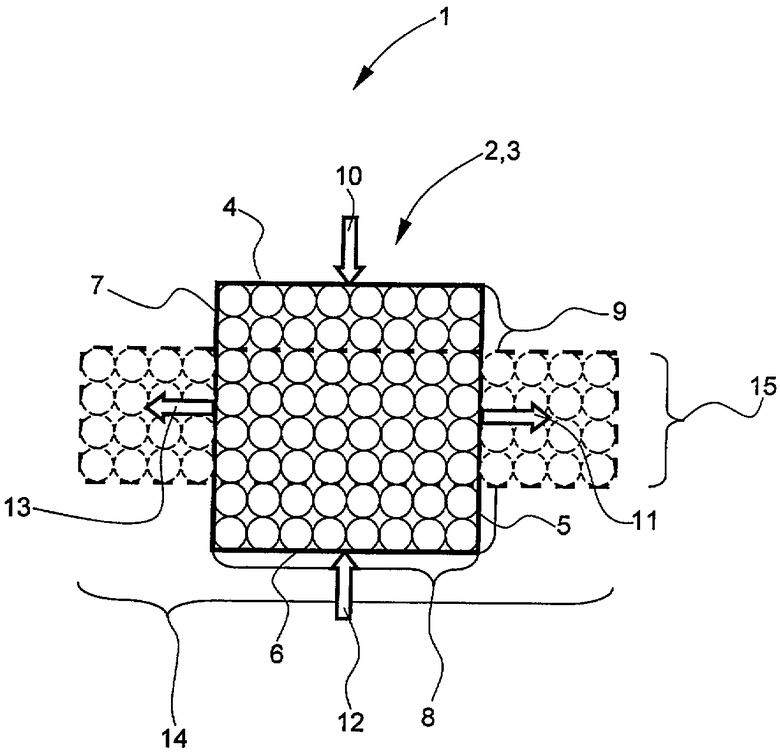

Чертеж показывает схематическое изображение первого варианта направляющей системы 1, соответствующей изобретению, которая представляет собой часть устройства для осуществления TFP-технологии (не показано).

Устройство для осуществления TFP-технологии имеет швейную головку, которая может свободно позиционироваться предпочтительно в двух пространственных измерениях посредством устройства с разомкнутой и замкнутой системой управления. Соответствующая изобретению направляющая система 1 для направления волокнистой пряди, укладываемой на несущий слой, предпочтительно устанавливается в области швейной головки или непосредственно на швейной головке. Под управлением устройства с разомкнутой и замкнутой системой управления волокнистая прядь может быть уложена на несущем слое вдоль произвольной криволинейной траектории и посредством швейной головки закреплена фиксирующими нитями так, чтобы можно было формировать волокнистые заготовки с ориентацией армирующих волокон, которая по существу соответствует направлению действия нагрузки. Пространственное расположение волокнистых прядей обеспечивается закреплением на несущем слое фиксирующими волокнами с тем, чтобы волокнистую заготовку можно было извлечь из устройства для осуществления TFP-технологии и, например путем установки в закрываемую форму и последующей пропитки или насыщения отверждаемым полимерным материалом, отвердить с целью формирования конечного композитного компонента. Пропитка и последующее отверждение отверждаемым полимерным материалом или смолистой системой, которые могут отверждаться путем образования перекрестных связей, в частности эпоксидной смолой, полиэфирной смолой, бис-малеимидной смолой или им подобной, могут быть выполнены посредством известной RTM-технологии ("Resin Transfer Molding" - "Трансферное Формование Пластмасс").

Направляющая система 1 имеет сквозной проем 2 для направления и пропускания волокнистой заготовки. Сквозной проем 2 образован продольными сторонами 4-7. Волокнистая прядь 3 формируется множеством отдельных армирующих волокон, которые для лучшего чтения чертежа не имеют ссылочных номеров, но показаны кружками. Продольные оси отдельных армирующих волокон проходят перпендикулярно плоскости чертежа. Армирующие волокна могут быть, например, углеродными волокнами, стеклянными волокнами, арамидными волокнами или им подобными. В направляющей системе 1, которая представлена сплошной черной линией, продольные стороны 4-7 образуют сквозной проем 2 с квадратной геометрией поперечного сечения. В соответствии с этим ширина 8 и высота 9 направляющей системы 1 в этом состоянии по существу одинаковы.

Армирующие волокна волокнистой пряди 3 заполняют сквозной проем 2 фактически полностью и направляются продольными сторонами 4 - 7. Во избежание зажима внутри направляющей системы 1 волокнистая прядь 3 не должна прилегать слишком плотно к продольным сторонам 4-7.

В этом первом положении волокнистая прядь 3 укладывается на несущем слое с максимально возможной толщиной, то есть приблизительно с высотой 9. Если швейная головка перемещается, например, на участке криволинейной траектории, который имеет меньший радиус кривизны, то желательно уменьшить подлежащие укладке высоты 9 волокнистых прядей 3, или же увеличить ширину с тем, чтобы предотвратить нежелательные утолщения в этой области. Кроме того, возможны и другие влияющие факторы, например, температура окружающего воздуха, скорость сквозного прохождения волокнистой пряди 3 и т.п., в связи с которыми представляется целесообразным уменьшить высоту 9 направляющей системы 1, а, следовательно, толщину волокнистой пряди.

С этой целью, посредством регулирующих средств, которые здесь более подробно не представлены, продольные стороны 4-7 перемещаются в направлении стрелок 10-13 во второе положение, изображенное пунктирной линией. В результате ширина 8 увеличивается до ширины 14, а высота 9 уменьшается до высоты 15, причем площадь прямоугольника, которая определяется продольными сторонами 4-7, предпочтительно остается неизменной, чтобы через направляющую систему 1 всегда могло проходить приблизительно одинаковое количество армирующих волокон. Первое и второе положения направляющей системы, которые символически показаны сплошной линией и пунктирной линией, представляют только конечные положения. Между первым и вторым положениями возможно большое количество промежуточных положений. Кроме того, нет необходимости в том, чтобы изменять ширину 8 и высоту 9 направляющей системы 1 одновременно. Возможны также варианты только регулируемой ширины 8 в направлении стрелок 11,13 или только регулируемой высоты 9 направляющей системы 1 в направлении стрелок 10, 12.

В этой связи, из изображения на чертеже очевидно, что площадь поперечного сечения сквозного проема 2 является по существу постоянной, поскольку количество кружков в первом положении направляющей системы 1 (квадратный сквозной проем), которое изображено сплошной линией, равно количеству кружков во втором положении направляющей системы 1 (прямоугольный сквозной проем), которое изображено пунктирной линией.

При этом нет необходимости и в том, чтобы армирующие волокна волокнистой пряди 3 охватывались со всех своих сторон продольными сторонами 4-7. Предпочтительно, чтобы между волокнистой прядью 3 и продольной стороной 4 имелось незаполненное пространство. Это уменьшает возможность того, что волокнистые пряди 3 или отдельные армирующие волокна (нити), которые образуют волокнистые пряди 3, окажутся зажатыми в сквозном проеме 2 направляющей системы 1 и, в частности, в угловых зонах прямоугольника, определяемого продольными сторонами 4-7.

Регулирующие средства могут действовать механическим, электрическим, пневматическим, гидравлическим, термическим или каким-либо другим способом.

Перемещение регулирующего средства в направлении стрелок 10 - 13 контролируется с помощью устройства с разомкнутой и замкнутой системой управления, которое здесь не изображено. Предпочтительно, чтобы устройство с разомкнутой и замкнутой системой управления, например в виде известного ЧПУ-контроллера, одновременно управляло перемещением швейной головки, по меньшей мере, в двух пространственных измерениях, то есть, например, в плоскости «х-у». Это усовершенствование имеет преимущество, которое заключается в том, что небольшой радиус кривизны криволинейной траектории может немедленно определяться устройством с разомкнутой и замкнутой системой управления на основании контурных координат криволинейной траектории швейной головки в любое заданное время, так что соответствие геометрии поперечного сечения сквозного проема 2 обеспечивается продольными сторонами 4-7, перемещающимися посредством регулирующих средств.

Регулирующие средства могут быть выполнены, например, в виде зубчатых шпинделей с электрическим приводом и т.п., траектория движения которых может контролироваться посредством устройства с разомкнутой и замкнутой системой управления. Направляющая система 1 предпочтительно выполнена таким образом, чтобы ее можно было легко прикрепить или заменить посредством стандартных соединительных элементов в области швейной головки или непосредственно на швейной головке устройства для осуществления TFP-технологии.

Во втором варианте направляющей системы, который не показан, сквозной проем может быть искривлен, по меньшей мере, на некоторых участках. В этом случае сквозной проем имеет, например, круглую, эллиптическую или комплексную геометрию поперечного сечения. Это усовершенствование обеспечивает, в частности, преимущество, которое заключается в том, что проходящая волокнистая прядь 3 не может оказаться зажатой в угловых зонах сквозного проема, соответствующего первому варианту (ср. чертеж). Чтобы обеспечить направляющую систему с искривленным сквозным проемом или направляющей муфтой этого типа, можно, например, присоединить друг к другу два конца полосы из эластичного материала, так чтобы получить направляющую систему или направляющую муфту с геометрией поперечного сечения, которая в исходном состоянии является по существу круглой. В качестве полос из эластичного материала могут рассматриваться металлические полосы, пластиковые полосы или им подобные. В качестве альтернативы, может также использоваться эластичный круглый материал.

На наружный участок поверхности полосы воздействуют, например, четыре регулирующих средства, расположенные со смещением на 90°, посредством которых геометрия поперечного сечения сформированного таким образом сквозного проема, который в своем исходном состоянии, то есть состоянии покоя, является круглым, может изменяться путем перемещения регулирующих средств, управляемых с помощью разомкнутой и замкнутой системы управления. Если, например, верхнее регулирующее средство и нижнее регулирующее средство вместе давят на полосу из эластичного материала, тогда как регулирующие средства, расположенные на левой стороне и на правой стороне, растягивают полосу из материала в стороны, можно создать сквозной проем, например, с эллиптической геометрией поперечного сечения, ширина которой больше, чем ее высота.

В качестве альтернативы, вместо наружных регулирующих средств можно придать приводящие возможности самой полосе, по меньшей мере, на некоторых участках. Например, на участок наружной поверхности могут быть наложены пьезоэлектрические приводы, приводы с металлом, имеющим эффект памяти формы, и т.п. Если полоса материала сформирована, например, из металлической полосы, то для образования приводов такие металлы могут быть также встроены непосредственно в металлическую полосу, иначе говоря, металлическая полоса, по меньшей мере, на некоторых участках формируется со своими собственными металлами, имеющими эффект памяти формы. Это усовершенствование имеет преимущество очень компактной формы конструкции и, кроме того, обеспечивает быстрое и почти совершенно незамедлительное изменение геометрии поперечного сечения сквозного проема.

Перечень ссылочных номеров

1 - направляющая система; 2 - сквозной проем; 3 - волокнистая прядь; 4-7 - продольные стороны; 8 - ширина; 9 - высота; 10-13 - стрелки; 14 - ширина; 15 - высота.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ВОЛОКНИСТОЙ ЗАГОТОВКИ, ИМЕЮЩЕЙ, ПО СУЩЕСТВУ, ПРОИЗВОЛЬНУЮ ГЕОМЕТРИЮ ПОВЕРХНОСТИ | 2006 |

|

RU2388599C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ СОГЛАСНО TFP-ТЕХНОЛОГИИ | 2006 |

|

RU2401740C2 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ TFP-ТЕХНОЛОГИИ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2406607C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНО- ИЛИ МНОГОСЛОЙНОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ, ФИКСИРУЮЩАЯ НИТЬ И ОПОРНЫЙ СЛОЙ | 2006 |

|

RU2370368C1 |

| ФИКСИРУЮЩАЯ НИТЬ ДЛЯ СШИВАНИЯ АРМИРУЮЩИХ ВОЛОКОН | 2006 |

|

RU2386534C2 |

| Способ изготовления преформы на основе водорастворимой подложки для лопаток компрессора | 2018 |

|

RU2719171C1 |

Изобретение относится к направляющей системе устройства для изготовления с использованием TFP-технологии волокнистых заготовок для композитных элементов путем укладки и закрепления волокнистой пряди на несущем слое вдоль по существу любой заданной криволинейной траектории. Направляющая система выполнена с возможностью направления волокнистой пряди и имеет сквозной проем с изменяемой геометрией поперечного сечения для пропускания волокнистой пряди. При этом направляющая система выполнена с возможностью установки в области швейной головки указанного устройства для осуществления TFP-технологии. Достигаемый при этом технический результат заключается в создании направляющей системы, обеспечивающей изменение геометрии поперечного сечения армирующей волокнистой пряди, и упрощении конструкции ввиду возможности размещения направляющей системы в области швейной головки. 9 з.п. ф-лы, 1 ил.

1. Направляющая система (1), предназначенная для устройства для изготовления посредством ТРР-технологии волокнистых заготовок для композитных элементов путем укладки и закрепления волокнистой пряди (3) на несущем слое вдоль, по существу, любой заданной криволинейной траектории, причем направляющая система (1) выполнена с возможностью направления волокнистой пряди (3), отличающаяся тем, что имеет сквозной проем (2) с изменяемой геометрией поперечного сечения для пропускания волокнистой пряди (3), при этом направляющая система (1) выполнена с возможностью установки в области швейной головки указанного устройства для осуществления TFP-технологии.

2. Направляющая система по п.1, отличающаяся тем, что сквозной проем (2) имеет, по меньшей мере, на некоторых участках криволинейную форму, в частности эллиптическую, овальную или круглую форму.

3. Направляющая система по п.1, отличающаяся тем, что сквозной проем (2) имеет, по существу, четырехугольную форму.

4. Направляющая система по одному из пп.1-3, отличающаяся тем, что сквозной проем выполнен с изменяемой шириной (8, 14) и/или высотой (9, 15).

5. Направляющая система по п.4, отличающаяся тем, что на участках криволинейной траектории, имеющих малый радиус кривизны, ширина (8, 14) сквозного проема (2) может быть увеличена и/или высота (9, 15) сквозного проема (2) может быть уменьшена во избежание нежелательных утолщений волокнистой заготовки на указанных участках.

6. Направляющая система по п.4, отличающаяся тем, что на участках криволинейной траектории, имеющих большой радиус кривизны, ширина (8, 14) сквозного проема (2) может быть уменьшена и/или высота (9, 15) сквозного проема (2) может быть увеличена для более быстрого получения на указанных участках заданной толщины материала волокнистой заготовки.

7. Направляющая система по п.4, отличающаяся тем, что предусмотрены регулирующие средства для изменения геометрии поперечного сечения сквозного проема (2), в частности высоты (9, 15) и/или ширины (8, 14) сквозного проема (2).

8. Направляющая система по п.7, отличающаяся тем, что регулирующие средства выполнены с возможностью управления при помощи устройства с разомкнутой и замкнутой системой управления, в частности, в зависимости от радиуса кривизны участка криволинейной траектории в любое заданное время.

9. Направляющая система по п.8, отличающаяся тем, что устройство с разомкнутой и замкнутой системой управления выполнено с возможностью регулирования положения швейной головки, предназначенной для закрепления волокнистой пряди (3) на несущем слое, по меньшей мере, в двух пространственных измерениях.

10. Направляющая система по п.1, отличающаяся тем, что площадь поперечного сечения сквозного проема (2), по существу, постоянна вне зависимости от его ширины и/или высоты.

| DE 10301646 A1, 29.07.2004 | |||

| УСТРОЙСТВО ДЛЯ РЕШЕНИЯ ЗАДАЧИ АНАЛИЗА РАБОТЫ СИСТЕМ МАССОВОГО ОБСЛУЖИВАНИЯ | 1990 |

|

RU2041489C1 |

| Устройство для подачи обрабатываемых деталей на швейной машине | 1981 |

|

SU1008304A1 |

| Устройство для укладки волокон | 1980 |

|

SU941098A1 |

| JP 10299769 A, 10.11.1998. | |||

Авторы

Даты

2010-12-20—Публикация

2006-07-24—Подача