Изобретение относится к обработке металлов давлением, в частности к способам изготовления металлических втулок.

Известен способ изготовления втулок, включающий получение полой заготовки и последующую обработку ее внутренней поверхности многократным возвратно-поступательным осевым перемещением раздающего инструмента - пуансона, и одновременно наружной обкаткой с обжимом в роликовой матрице с фиксацией торцов заготовки (1).

Однако известный способ имеет следующий недостаток: гидростатическая составляющая в схеме напряженного состояния (шаровой тензор напряжений) относительно невелика, что ограничивает степень пластической деформации за один проход и приводит к увеличению количества проходов для достижения необходимой для получения субмикро- и нанокристаллической структуры материала накопленной деформации.

Задача, на решение которой направлено изобретение, - повышение производительности получения втулок с градиентной субмикро- и нанокристаллической структурой.

Это достигается тем, что в способе изготовления втулок, включающем получение полой заготовки и последующую обработку внутренней поверхности многократным возвратно-поступательным осевым перемещением пуансона с одновременной обкаткой и обжимом наружной поверхности в роликовой матрице, с фиксацией торцов заготовки, и в отличие от прототипа фиксация торцов заготовки осуществляется приложением силы, создающей осевое напряжение, не достигающее предела текучести.

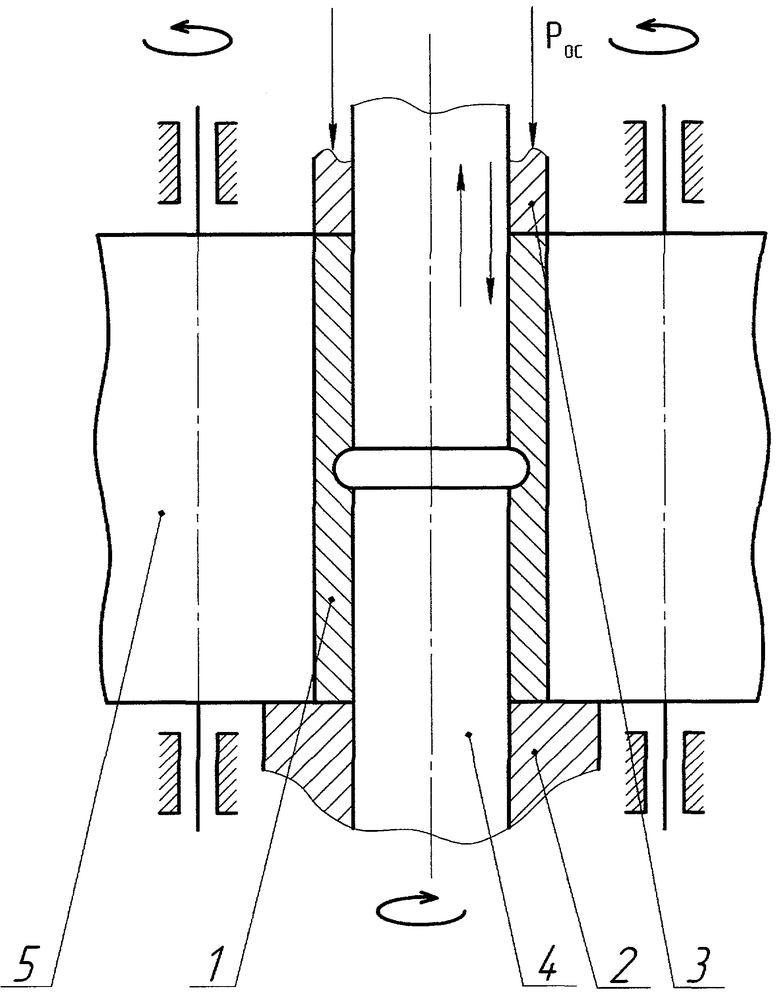

Сущность изобретения поясняется чертежом, на котором представлена схема способа получения втулок.

Способ осуществляют следующим образом. Заготовку 1 устанавливают на вращающийся упор 2, к торцу прикладывают осевую силу Рос, создающую осевое напряжение, не достигающее предела текучести, посредством прижима 3. Заготовке сообщают крутящий момент, затем внутреннюю поверхность формируют многократным возвратно-поступательным осевым перемещением раздающего пуансона-дорна 4, имеющего участок большего диаметра, а наружную - обкаткой с обжимом в роликовой матрице 5, после чего разводят ролики, отводят прижим и извлекают готовую втулку.

В процессе обработки в зоне деформации возникает напряженное состояние неравноосного всестороннего сжатия, что способствует увеличению пластических свойств материала и, соответственно, достижению необходимой для получения субмикро- и нанокристаллической структуры материала накопленной деформации. Приложение дополнительного осевого сжимающего напряжения, близкого, но не достигающего предела текучести (так как в противном случае возможна деформация осадки всей заготовки), способствует увеличению отрицательной гидростатической составляющей тензора напряжений и, как следствие, увеличению пластических свойств материала. Это позволяет достичь большего формоизмения за один технологический переход и тем самым сократить количество переходов для получения субмикро- и нанокристаллической структуры материала, то есть повысить производительность процесса.

Пример. Брали полую заготовку диаметром 45×30 мм, высотой 50 мм, полученную методом наполнительного литья, из бронзы Бр05С5Ц5 (данный материал имеет предел текучести, равный 180 Н/мм2), помещали на позицию обработки в роликовой матрице на вращающийся упор и прикладывали к торцу осевую силу 50кН создающую осевое напряжение, равное 176,63 Н/мм2. Затем заготовке сообщали крутящий момент и сводили к заготовке ролики и одновременно внутреннюю поверхность формировали многократным возвратно-поступательным осевым перемещением раздающего пуансона-дорна диаметром 32,5 мм, имеющего кольцевой выступ на 2,5 мм большего диаметра, чем в прототипе, обеспечивая при этом большую степень деформации на каждом проходе. После завершения обкатки все элементы возвращали в исходное состояние и удаляли готовую втулку с позиции обработки.

В результате получали втулку с градиентной от внутренней поверхности нанокристаллической структурой металла, при этом количество циклов и, соответственно, время обработки сократилось на 10% по сравнению с прототипом.

Данный способ позволяет повысить производительность получения металлических втулок с градиентной субмикро- и нанокристаллической структурой.

Источник информации

1. Пат. 2320443 РФ, МКИ4 В21Н 1/06; В21D 22/30, 53/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВТУЛОК С ГРАДИЕНТНЫМ СУБМИКРО- И НАНОКРИСТАЛЛИЧЕСКИМ СОСТОЯНИЕМ МАТЕРИАЛА | 2008 |

|

RU2389580C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВТУЛОК С ГРАДИЕНТНО-УПРОЧНЕННОЙ СТРУКТУРОЙ | 2010 |

|

RU2462327C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВТУЛОК С СУБМИКРО- И НАНОКРИСТАЛЛИЧЕСКИМ СОСТОЯНИЯМИ МАТЕРИАЛА | 2006 |

|

RU2320443C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВТУЛОК | 2007 |

|

RU2340423C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ВТУЛОК С НАГРЕВОМ | 2014 |

|

RU2584103C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ВТУЛОК | 2013 |

|

RU2551749C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2551745C2 |

| СПОСОБ НАНОСТРУКТУРИРОВАНИЯ ДВУХФАЗНЫХ И МНОГОФАЗНЫХ СПЛАВОВ | 2008 |

|

RU2379229C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2415730C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОРАЗМЕРНЫХ ПОВЕРХНОСТНЫХ ПОКРЫТИЙ | 2008 |

|

RU2371380C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления втулок с градиентной субмикро- и нанокристаллической структурой. Получают полую заготовку и осуществляют последующую обработку ее внутренней поверхности многократным возвратно-поступательным осевым перемещением пуансона с одновременной обкаткой и обжимом наружной поверхности в роликовой матрице. Осуществляют фиксацию торцов заготовки с приложением осевой силы и созданием осевого напряжения, близкого и не достигающего предела текучести материала заготовки. В результате повышается производительность получения металлических втулок с градиентной субмикро- и нанокристаллической структурой. 1 ил.

Способ получения металлических втулок с градиентной субмикро- и нанокристаллической структурой, включающий получение полой заготовки и последующую обработку ее внутренней поверхности многократным возвратно-поступательным осевым перемещением пуансона с одновременной обкаткой и обжимом наружной поверхности в роликовой матрице с фиксацией торцов заготовки, отличающийся тем, что фиксацию торцов заготовки осуществляют с приложением осевой силы и созданием осевого напряжения, близкого и не достигающего предела текучести материала заготовки.

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ВТУЛОК С СУБМИКРО- И НАНОКРИСТАЛЛИЧЕСКИМ СОСТОЯНИЯМИ МАТЕРИАЛА | 2006 |

|

RU2320443C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| Способ обработки алюминия и его сплавов | 1980 |

|

SU894015A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| US 4020664 A, 03.05.1977. | |||

Авторы

Даты

2010-04-27—Публикация

2008-11-26—Подача