Предлагаемое изобретение относятся к обработке металлов давлением с использованием интенсивной пластической деформации и предназначено для получения нанокристаллической структуры материалов с увеличенным уровнем механических свойств.

Известно устройство для обработки металлов, содержащее узел для деформирования, имеющий два сообщенных канала, в одном из которых размещается заготовка, и узел для нагружения, выполненный в виде двух плунжеров, при помощи которых последовательно проталкивают заготовку из первого во второй канал, затем из второго в первый, при этом каналы узла для деформирования расположены под углом один к другому и имеют одинаковые диаметры, равные диаметру заготовки [а.с. СССР 492780, МКИ 3 G01N 3/00. Устройство для упрочнения материала давлением. / В.М.Сегал, В.Я.Щукин (СССР). - 1924516/25-28: Заявлено 11.06.73. Опубл. 23.02.76. Бюл.43].

Недостатками известного технического решения является малая степень пластической деформации, получаемая заготовкой за один цикл прессования, т.к. устройство содержит только два канала, расположенных под углом 90°, и при обработке заготовки образуется только один очаг пластической деформации в плоскости пересечения этих каналов, а также высокие нагрузки на плунжеры вследствие необходимости преодоления не только сопротивления материала деформированию, но и преодоления сил трения, возникающих между каналами и прессуемой заготовкой.

В общем случае в известном устройстве каналы можно расположить под углом, отличным от 90°, например под углом меньше 90°. При этом уменьшение угла между осями параллельных каналов и промежуточного канала повышает степень пластической деформации и, следовательно, повышает производительность структурообразования металла. Однако проталкивание заготовок через них потребует дополнительного увеличения нагрузок на плунжеры, что увеличивает энергоемкость процесса прессования. Кроме того, это приведет к образованию в заготовке зажимов, застойных зон, являющихся браковочным признаком при обработке заготовки.

Кроме того, такое устройство требует полной разборки для извлечения обработанной заготовки, находящейся после прессования в Г-образном канале, или требует использования второй заготовки, проталкивающей первую заготовку в горизонтальный канал устройства. Дополнительно, чтобы развернуть отпрессованную заготовку вокруг своей оси для вовлечения в процесс дробления кристаллической структуры дополнительных направлений и дополнительных плоскостей в структуре материала, необходимо вертикальным плунжером протолкнуть заготовку в канал горизонтальной втулки. Это возможно лишь в том случае, если будет использована вторая, дополнительная заготовка, прессуемая вслед за первой. Причем ее прессование необходимо выполнить до совмещения как минимум ее торца, контактирующего с торцом первой заготовки, с торцом горизонтальной втулки, представляющим собой малое основание усеченного конуса. И только после этого возможен поворот первой заготовки вокруг своей оси и повторное ее прессование горизонтальным плунжером. Это снижает производительность работы устройства.

Наиболее близким по технической сущности и достигаемому результату является устройство для обработки металлов давлением, содержащее матрицу, включающую две полуматрицы, в каждой из которых выполнен один из параллельных каналов и промежуточный полуканал. На каждой полуматрице выполнен выступ, установленный в части промежуточного полуканала противоположной полуматрицы по скользящей посадке.

Полуматрицы установлены с возможностью перемещения, при этом свободные части полуканалов при их совмещении образуют промежуточный канал матрицы, который образует с параллельными каналами полуматриц угол 90°.

Устройство имеет узел нагружения, выполненный в виде вертикальных пуансонов, соединенных со штоками гидроцилиндров пресса и установленных в параллельных каналах (Экспресс-информация «Технология и оборудование кузнечно-штамповочного производства», ВИНИТИ, Москва, №26, 1982 г., стр.18).

Это устройство частично лишено недостатков вышеуказанного устройства, т.к. содержит три канала для деформирования заготовки, в которых одновременно образуются два очага пластической деформации, перемещающиеся от срединной зоны заготовки к ее торцам, увеличивая производительность процесса обработки заготовки (ориентировочно в два раза), при пониженных, по сравнению с предыдущим устройством, нагрузках на вертикальные пуансоны, вследствие отсутствия проскальзывания обрабатываемого материала в промежуточном канале относительно полуматриц, то есть отсутствия вредных сил трения в межочаговой зоне заготовки, находящейся в промежуточном канале.

При этом устройство предполагает обработку заготовки только под углами между промежуточным каналом и параллельными каналами, равными 90°. Для повышения эффективности структурообразования материала заготовки за счет повышения степени деформации необходимо выполнить внутренние накрест лежащие углы между промежуточным каналом и параллельными каналами меньше 90°. Однако при этом возникнут сдвигающие нагрузки, приложенные как к полуматрицам, так и к вертикальным пуансонам. Для обеспечения определенного соотношения скоростей между перемещающимися пунсонами и перемещающимися матрицами устройство должно быть оснащено механизмом компенсации сдвигающих нагрузок.

В известном устройстве механизма для такой компенсации не предусмотрено, поэтому его нельзя использовать при расположении промежуточного канала по отношению к параллельным под углом, отличным от 90°.

Для того чтобы ввести в процесс измельчения зерен (получения нанокристаллической структуры) новые, дополнительные плоскости скольжения в кристаллической структуре материала и интенсифицировать процесс структурообразования материала, полученную на первом этапе обработки Z-образную заготовку необходимо деформировать в прямолинейную и повторять этот цикл несколько раз.

Однако известное устройство не имеет механизма силового возвращения полуматриц в исходное положение, которое занимали полуматрицы перед началом обработки, что не позволяет интенсифицировать процесс структурообразования материала заготовки.

Дополнительно, для интенсификации процесса структурообразования целесообразно на очаги пластической деформации наложить дополнительные сжимающие или растягивающие напряжения. Это возможно путем выдерживания определенного соотношения скоростей перемещений пуансонов и подвижных полуматриц. Известное устройство не имеет механизма управления указанным соотношением скоростей.

Техническим результатом, на достижение которого направлено предлагаемое устройство, является повышение степени пластической деформации и, следовательно, повышение производительности структурообразования металла путем введения в процесс измельчения зерен (получения нанокристаллической структуры) новых, дополнительных плоскостей скольжения в кристаллической структуре материала за счет обеспечения возможности деформирования заготовки в матрице с углами между параллельными и промежуточным каналами, отличными от 90°, путем обеспечения компенсации возникающих сдвигающих нагрузок, обеспечение возможности многократного деформирования заготовки из Z-образной в прямолинейную и наоборот - из прямолинейной в Z-образную за счет обеспечения возможности возвращения полуматриц в исходное состояние, а также обеспечение возможности управления процессом структурообразования за счет выдерживания необходимого соотношения скоростей перемещений пуансонов и матриц.

Заявленный технический результат достигается тем, что устройство для обработки металлов давлением содержит узел нагружения и матрицу, включающую две полуматрицы, в каждой из которых выполнен один из параллельных каналов и промежуточный полуканал. На каждой полуматрице выполнен выступ, установленный в части полуканала противоположной полуматрицы по скользящей посадке. Полуматрицы установлены с возможностью перемещения, при этом свободные части полуканалов при их совмещении образуют промежуточный канал матрицы.

Новым в изобретении является то, что промежуточный канал матрицы образует с параллельными каналами острые внутренние накрест лежащие углы. Устройство снабжено основанием и подвижной в вертикальном направлении траверсой с установочной поверхностью. Узел нагружения выполнен в виде двух телескопических цилиндров, каждый из которых включает наружный цилиндр с поршнем и штоком, жестко связанным с торцом полуматрицы. В поршне наружного цилиндра размещен внутренний цилиндр с поршнем и штоком, который выполнен в виде осевого пуансона и имеет возможность контакта с внутренней полостью параллельного канала полуматрицы. Одна из полуматриц установлена на основании, а другая - на установочной поверхности траверсы, причем основание и установочная поверхность траверсы параллельны штокам цилиндров и один из наружных цилиндров жестко связан с основанием, а другой - с траверсой.

Для уменьшения усилий, требующихся для перемещения полуматриц, они снабжены подвижными опорами.

Для снижения деформирующих усилий полуматрицы снабжены нагревательными элементами.

Для предотвращения размыкания полуматриц в процессе деформирования плоскости разъема полуматриц образуют между собою Т-образный замок.

Предлагаемое устройство поясняется чертежами, где:

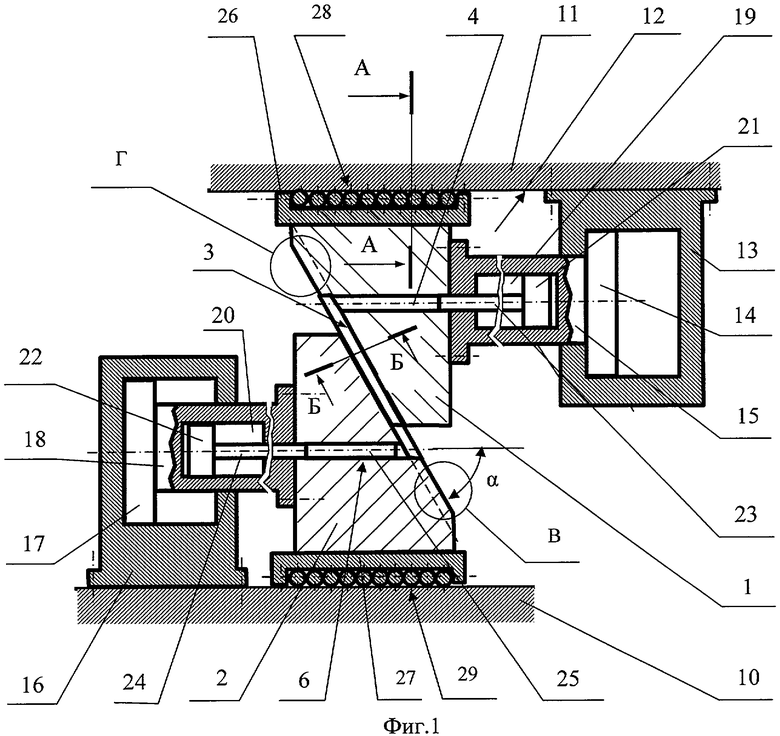

Фиг.1. Исходное положение устройства перед деформированием заготовки;

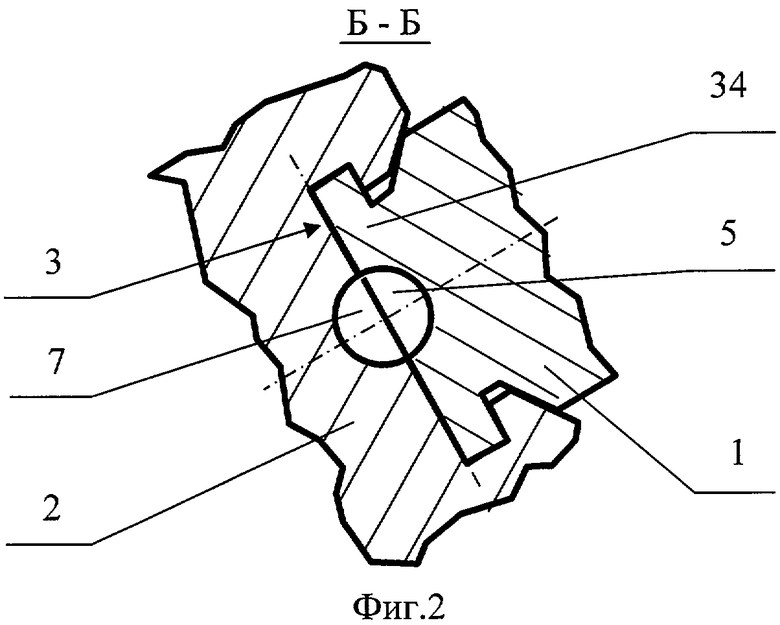

Фиг.2. Сечение Б-Б фиг.1;

Фиг.3. Элемент Г фиг.1;

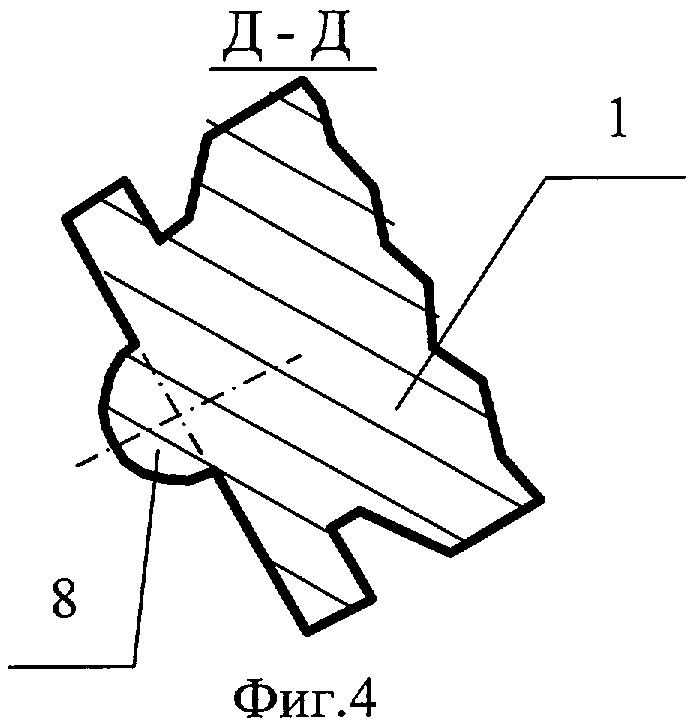

Фиг.4. Сечение Д-Д фиг.3;

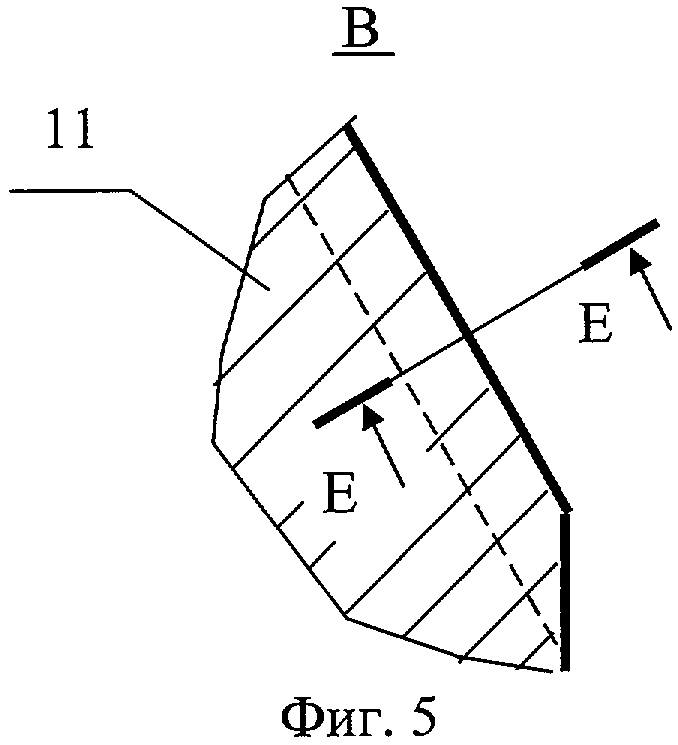

Фиг.5. Элемент В фиг.1;

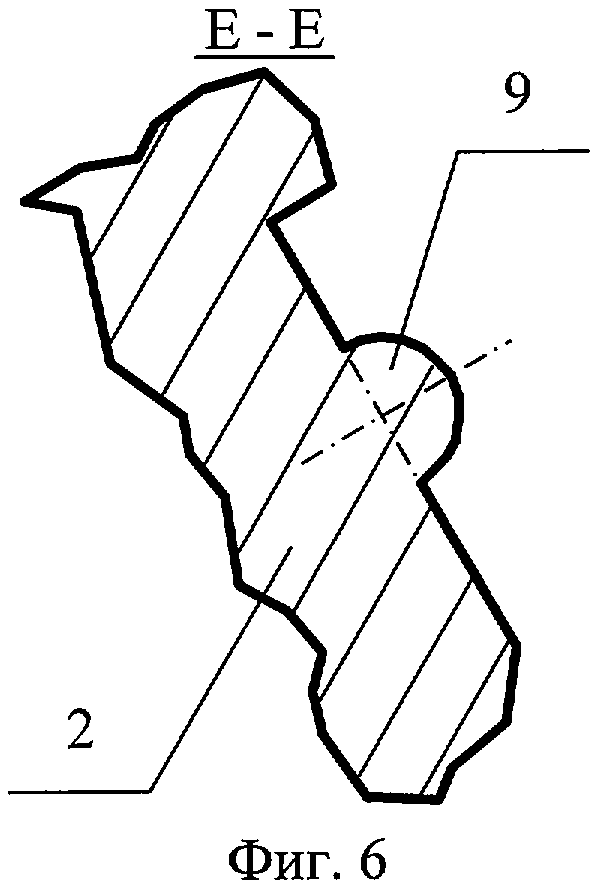

Фиг.6. Сечение Е-Е фиг.5;

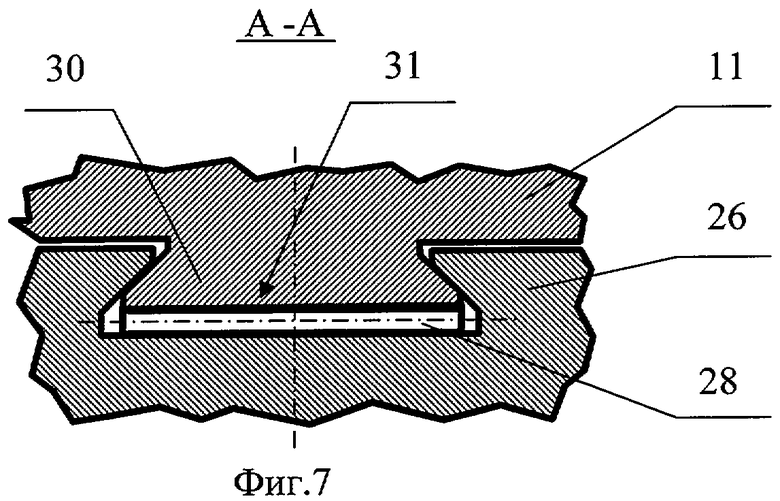

Фиг.7. Сечение А-А фиг.1;

Фиг.8. Вариант полуматриц устройства, оснащенных нагревательными элементами;

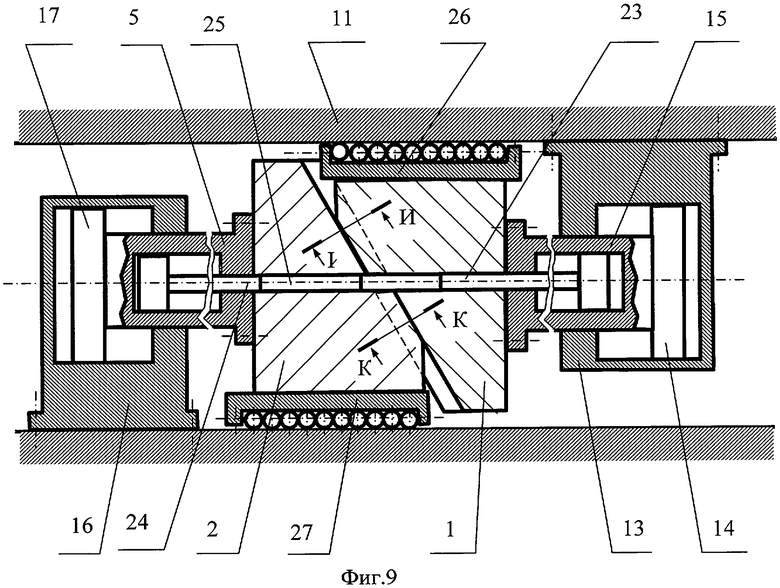

Фиг.9. Промежуточный этап работы устройства: начальное положение элементов устройства перед ориентацией заготовки относительно полуматриц;

Фиг.10. Сечение И-И фиг.9;

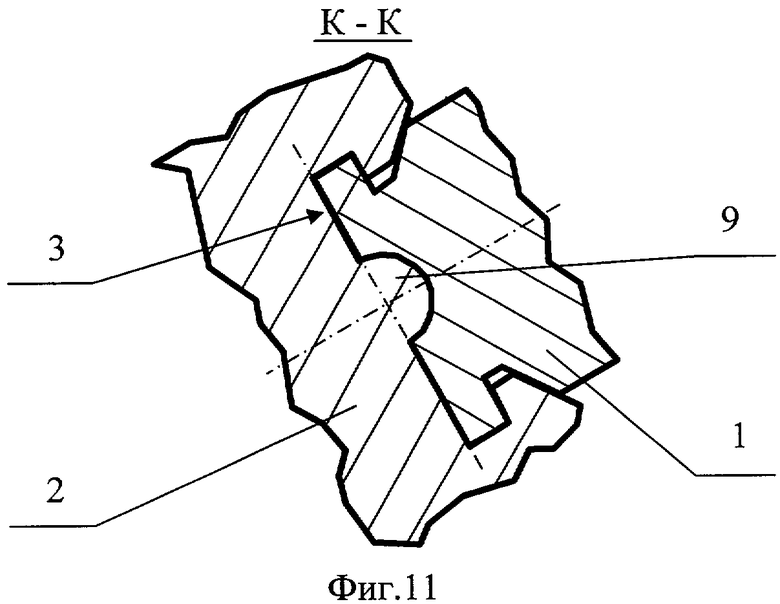

Фиг.11. Сечение К-К фиг.9;

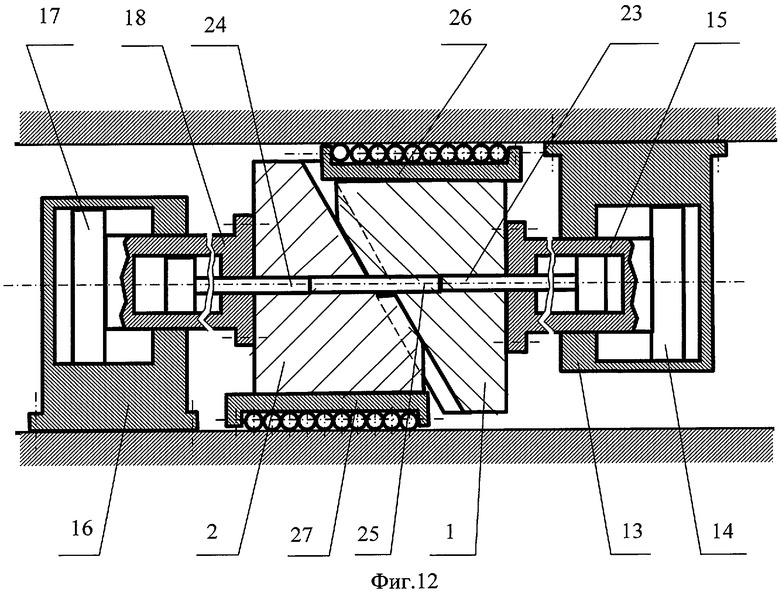

Фиг.12. Промежуточный этап работы устройства: заключительная стадия ориентации заготовки относительно полуматриц;

Фиг.13. Промежуточный этап работы устройства: заключительная стадия деформирования прямолинейной заготовки в Z-образный полуфабрикат;

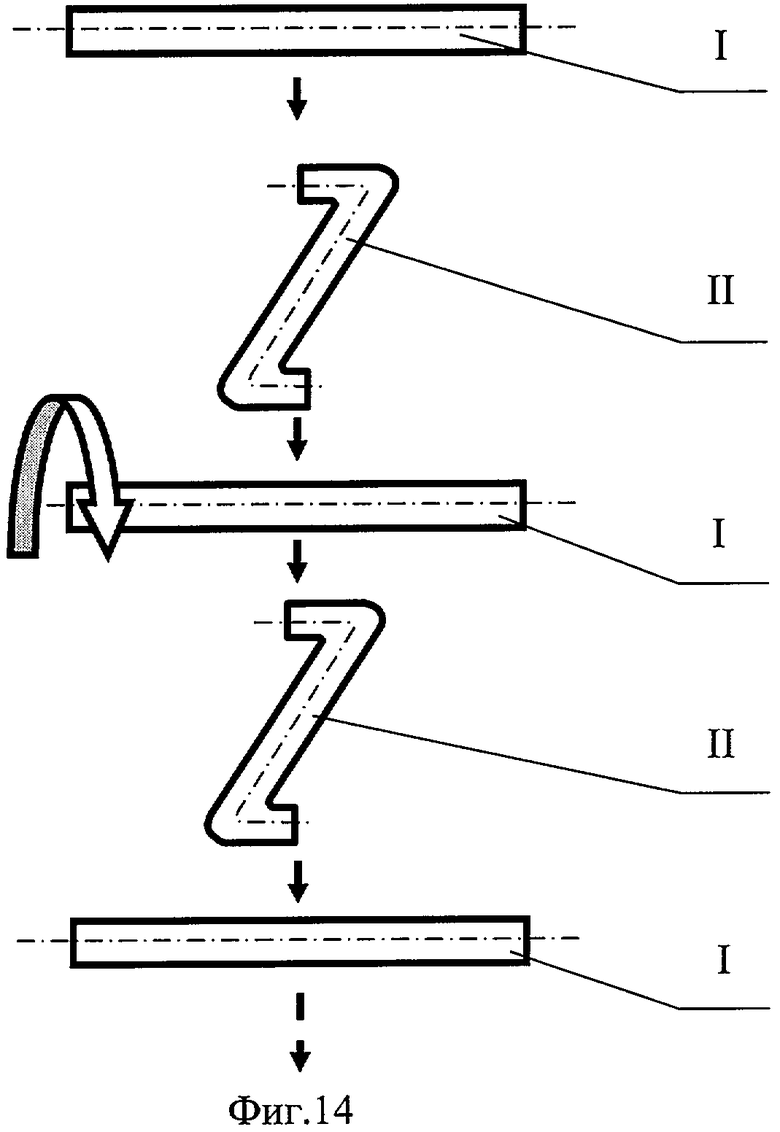

Фиг.14. Вариант технологической последовательности обработки заготовки.

Устройство для обработки металлов давлением содержит матрицу, включающую полуматрицы 1 и 2 (фиг.1), контактирующие по плоскости 3. В полуматрице 1 выполнен канал 4 и полуканал 5 (фиг.2), а в полуматрице 2 - канал 6 (фиг.1) и полуканал 7 (фиг.2), при этом каналы 4 и 6 (фиг.1) параллельны друг другу и имеют, например, круглое сечение.

На полуматрице 1 выполнен полуцилиндрический выступ 8 (фиг.3, 4), который установлен в части полуканала 7 (фиг.2) противоположной полуматрицы 2, а на полуматрице 2 выполнен аналогичный выступ 9 (фиг.5, 6), установленный в полуканале 5 (фиг.2) полуматрицы 1, оба выступа 8 и 9 (фиг.4, 6) установлены по скользящей посадке.

Полуматрицы 1 и 2 (фиг.1) установлены с возможностью перемещения относительно друг друга по плоскости 3, при этом свободные части полуканалов 5 и 7 (фиг.2) при их совмещении составляют цилиндрический промежуточный канал матрицы, который образует с параллельными каналами 4 и 6 (фиг.1) острые внутренние накрест лежащие углы α. Величина углов α определяется планируемой степенью деформации материала за единичный цикл деформирования.

Устройство снабжено неподвижным основанием 10 и подвижной в вертикальном направлении траверсой 11 с установочной поверхностью 12.

Узел нагружения выполнен в виде двух телескопических цилиндров.

Один из телескопических цилиндров включает наружный цилиндр 13 с поршнем 14 и штоком 15, жестко связанным с торцом полуматрицы 1. Второй цилиндр включает наружный цилиндр 16 с поршнем 17 и штоком 18, жестко связанным с торцом полуматрицы 2.

В штоках 15, 18 поршней 14, 17 размещены внутренние цилиндры 19, 20 с поршнями 21, 22 и штоками, выполненными в виде осевых пуансонов 23 и 24 соответственно. Каждый из пуансонов 23, 24 имеет возможность контакта с внутренней полостью своего параллельного канала 4, 6 полуматриц 1, 2. Форма поперечных сечений пуансонов 23 и 24 соответствует форме параллельных каналов 4 и 6, а также форме сечения обрабатываемой заготовки 25.

Полуматрица 1 смонтирована на установочной поверхности 12 подвижной траверсы 11, а полуматрица 2 - на основании 10, причем основание 10 и установочная поверхность 12 траверсы 11 параллельны штокам 15, 18 соответствующих цилиндров. Наружный цилиндр 16 жестко связан с основанием 10, а наружный цилиндр 13 - с траверсой 11.

Полуматрицы 1 и 2 снабжены подвижными опорами, образованными совокупностью коробчатых корпусов 26, 27 с помещенными в них, например, роликовыми подшипниками 28 и 29, способными перемещаться вдоль траверсы 11 и основания 10 соответственно.

Связь корпуса 26 (фиг.7) опоры с траверсой 11 осуществлена направляющими, выполненными в виде ласточкина хвоста 30 с помещенными между плоскими поверхностями 31 ласточкина хвоста и корпусом 26 опоры роликовыми подшипниками 28.

Полуматрицы 1 и 2 могут содержать нагревательные элементы 32 и 33 (фиг.8).

Постоянство контакта полуматриц 1 и 2 по плоскости 3 обеспечивается Т-образным замком 34, схематично показанным на фиг.2.

Устройство работает следующим образом.

В исходном положении (фиг.1) подвижная траверса 11 занимает крайнее верхнее положение, осевые пуансоны 23 и 24 соответственно - крайнее левое и крайнее правое положение. При этом поршень 21 с полуматрицей 1 и поршень 22 с полуматрицей 2 занимают крайнее левое положение, а нижний торец полуматрицы 1 находится выше канала 6 полуматрицы 2.

В открытый для доступа горизонтальный канал 6 полуматрицы 2 устанавливают мерную заготовку 25, например цилиндрической формы, до контакта левого торца заготовки 25 с торцом пуансона 24. При этом заготовка 25 полностью находиться в полуматрице 2. Заготовка 25 при этом может находиться в холодном или нагретом до ковочных температур состоянии, а также в виде сплошного металла или предварительно спрессованного брикета из порошковых и гранулированных металлов и сплавов.

Затем подвижной траверсе 11 сообщают перемещение вниз до совпадения осей пуансонов 23 и 24 (фиг.9). При перемещении траверсы 11 вниз поршень 14 гидроцилиндра 13 и, соответственно, полуматрицу 1 перемещают вправо, сохраняя при этом контакт по плоскости 3 (фиг.1) полуматриц 1 и 2 (фиг.9) между собой. Сечения зон контакта полуматриц, расположенные по обе стороны от оси пунсонов 23 и 24, приведены на фиг.10 и 11. Совместив оси пуансонов 23 и 24 (фиг.9), перемещение траверсы 11 вниз прекращают.

Далее пуансонам 23 и 24 (фиг.12) сообщают синхронное перемещение навстречу друг другу. При этом заготовка 25 проталкивается в осевой канал полуматрицы 1, занимая исходное положение перед деформированием, а осевые пуансоны 23 и 24 обеспечивают силовой контакт с торцами заготовки 25, создавая в ней объемное напряженное состояние, повышающее пластичность материала заготовки. Дополнительно в поршневых полостях гидроцилиндров 13 и 16 создают давление, способствующее обеспечению силового контакта полуматриц 1 и 2 между собой по плоскости их разъема и разгружающих Т-образный замок 34 (фиг.2).

Затем приступают к деформированию заготовки 25 в Z-образный полуфабрикат преимущественно путем деформации сдвига. При этом устройство может работать по трем вариантам наложения внешних нагрузок на обрабатываемую заготовку.

По первому варианту деформирование заготовки обеспечивается только осевыми нагрузками на торцы заготовки 25 (фиг.13) со стороны осевых пуансонов 23 и 24. Отмеченный вариант реализуется за счет образования некомпенсированных площадей полуматриц, воспринимающих нагрузку в коленных зонах деформируемой заготовки (при деформировании цилиндрической заготовки некомпенсированные площади полуматриц равны половине круга с диаметром, равным диаметру заготовки), а также за счет вертикальных составляющих сил (не показано), образующихся в плоскости разъема полуматриц при их взаимодействии с деформируемой заготовкой. При этом траверса 11 перемещается вверх, а материал заготовки находится в условиях неравномерного всестороннего сжатия.

По второму варианту - осевыми нагрузками со стороны пуансонов 23, 24 и силой P1, развиваемой при принудительном перемещении подвижной траверсы 11 вверх. При этом, управляя величиной силы P1, удается управлять жесткостью схемы напряженно деформированного состояния материала в очагах деформации заготовки 25, в частности осуществить процесс деформирования заготовки с разноименным девиатором напряжений.

По третьему варианту - осевыми нагрузками со стороны пуансонов 23, 24 и силой Р2, развиваемой при принудительном перемещении подвижной траверсы 11 вверх, но оказывающей сопротивление приращению длины продеформированной межколенной зоны заготовки 25. В этом случае удается осуществить деформирование заготовки при более мягкой схеме напряженно деформированного состояния, то есть деформировать малопластичные, в обычных условиях, материалы. Управление силами P1 или Р2 осуществляют путем управления скоростью перемещения траверсы 11 при фиксированных скоростях перемещения осевых пуансонов 23 и 24. В общем случае при осуществлении процесса деформирования заготовки 25 с силой P1 скорость перемещения траверсы 11 вверх больше скорости встречного перемещения пуансонов 23 и 24, а с силой P2 - соответственно меньше.

Дополнительно, как вариант, процесс деформирования заготовки может быть осуществлен при равенстве сил P1 или P2 нулю. В этом случае относительное смещение полуматриц 1, 2 и перемещение траверсы 11 может быть реализовано за счет силового перемещения поршней 14 и 17 гидроцилиндров 13 и 16 соответственно.

Переместив траверсу 11 в верхнее крайнее положение, пуансоны 23 и 24, по первому варианту, отводят от торцов заготовки 25 в исходное положение, а траверсу 11 перемещают вниз до совпадения осей пуансонов 23 и 24 между собой (фиг.12). При этом Z-образная заготовка вновь приобретает прямолинейную форму. По второму варианту - при перемещении траверсы 11 вниз сохраняют регулируемый силовой контакт между торцами заготовки 25 и пуансонами 23 и 24.

Изложенный цикл деформирования заготовки может быть повторен многократно.

Для интенсификации процесса обработки материала заготовки 25, снижения сил деформирования и обеспечения подогрева заготовки полуматрицы 1 и 2 (фиг.8) оснащены нагревательными элементами 32 и 33.

Извлечение заготовки 25, подвергнутой пластической деформации, осуществляют следующим образом. При прямолинейной оси заготовки 25 (фиг.12) осевым пуансонам 23, 24 сообщают перемещение влево. При этом заготовка 25 также перемещается влево, располагаясь полностью в полуматрице 2. Затем траверсе 11 сообщают перемещение вверх в исходное положение (фиг.1), а пуансон 24 перемещают вправо, выталкивая заготовку 25 из полуматрицы 2. При этом обработанная заготовка 25 может быть удалена или повернута относительно своей оси на некоторый угол, помещена вновь в полуматрицу 2 и подвергнута дальнейшей обработке по ранее описанному циклу деформирования.

Один из вариантов маршрута обработки заготовки, реализуемый устройством, приведен на фиг.14, где за счет многократно повторяющегося деформирования заготовки из прямолинейной (I) в Z-образную форму (II) и обратно путем деформации сдвига с поворотом заготовки между циклами деформирования относительно своей оси (для вовлечения в деформацию различно ориентированных систем скольжения в кристаллической структуре материала заготовки) удается достичь исключительно высоких степеней пластической деформации, приводящих к образованию наноструктуры в материале заготовки.

Технологические возможности устройства могут быть расширены путем изменения конструкции полуматриц, а именно за счет изменения угла α (фиг.1), определяющего положение плоскости разъема полуматриц относительно первоначальной оси заготовки и, следовательно, величину приращения степени пластической деформации, получаемой заготовкой за каждый цикл деформирования. В общем случае приращение степени пластической деформации заготовки за один цикл деформирования заготовки тем больше, чем меньше угол α.

Т.о., заявляемое устройство позволяет повысить степень пластической деформации и, следовательно, производительность структурообразования металла путем введения в процесс измельчения зерен (получения нанокристаллической структуры) новых, дополнительных плоскостей скольжения в кристаллической структуре материала за счет обеспечения возможности деформирования заготовки в матрице с углами между параллельными и промежуточным каналами, отличными от 90°, путем обеспечения компенсации возникающих сдвигающих нагрузок.

Такое устройство также обеспечивает возможность многократного деформирования заготовки из Z-образной в прямолинейную и наоборот - из прямолинейной в Z-образную за счет обеспечения возможности возвращения полуматриц в исходное состояние, а также обеспечивает возможность управления процессом структурообразования за счет выдерживания заданного соотношения скоростей перемещений пуансонов и матриц.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2414319C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МАТЕРИАЛА ДЛИННОМЕРНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2440865C1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| УСТРОЙСТВО ДЛЯ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ | 2014 |

|

RU2550072C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| СПОСОБ УГЛОВОГО ПРЕССОВАНИЯ | 2013 |

|

RU2519697C1 |

Изобретение относится к обработке металлов давлением с использованием интенсивной пластической деформации и предназначено для получения нанокристаллической структуры материалов с увеличенным уровнем механических свойств. Устройство имеет узел нагружения и матрицу, включающую две полуматрицы. В каждой полуматрице выполнен один из параллельных каналов и промежуточный полуканал. На каждой полуматрице выполнен выступ, установленный в части промежуточного полуканала противоположной полуматрицы по скользящей посадке. Полуматрицы установлены с возможностью перемещения. Свободные части полуканалов при их совмещении образуют промежуточный канал матрицы. Промежуточный канал матрицы образует с параллельными каналами острые внутренние накрест лежащие углы. Устройство снабжено основанием и подвижной в вертикальном направлении траверсой с установочной поверхностью. Узел нагружения выполнен в виде двух телескопических цилиндров, состоящих из наружного цилиндра с поршнем и штоком. В поршне наружного цилиндра размещен внутренний цилиндр с поршнем и штоком. Внутренний цилиндр выполнен в виде осевого пуансона. Одна из полуматриц установлена на основании, а другая - на установочной поверхности траверсы. Один из наружных цилиндров жестко связан с основанием, а другой - с траверсой. В результате обеспечивается повышение степени пластической деформации и повышение производительности структурообразования металла. 4 з.п. ф-лы, 14 ил.

1. Устройство для обработки металлов давлением, содержащее узел нагружения и матрицу, включающую две полуматрицы, в каждой из которых выполнен один из параллельных каналов и промежуточный полуканал, на каждой полуматрице выполнен выступ, установленный в части промежуточного полуканала противоположной полуматрицы по скользящей посадке, полуматрицы установлены с возможностью перемещения, при этом свободные части промежуточных полуканалов при их совмещении образуют промежуточный канал матрицы, отличающееся тем, что оно снабжено основанием и подвижной в вертикальном направлении траверсой с установочной поверхностью, промежуточный канал матрицы образует с параллельными каналами острые внутренние накрест лежащие углы, узел нагружения выполнен в виде двух телескопических цилиндров, каждый из которых включает наружный цилиндр с поршнем и штоком, жестко связанным с торцом полуматрицы, а в штоке этого цилиндра размещен внутренний цилиндр с поршнем и штоком, который выполнен в виде осевого пуансона и имеет возможность контакта с внутренней полостью параллельного канала полуматрицы, при этом одна из полуматриц установлена на основании, а другая - на установочной поверхности траверсы, причем основание и установочная поверхность траверсы параллельны штокам цилиндров, один из наружных цилиндров жестко связан с основанием, а другой - с траверсой.

2. Устройство по п.1, отличающееся тем, что полуматрицы снабжены подвижными опорами.

3. Устройство по п.1 или 2, отличающееся тем, что полуматрицы снабжены нагревательными элементами.

4. Устройство по п.1 или 2, отличающееся тем, что плоскости разъема полуматриц образуют между собою Т-образный замок.

5. Устройство по п.3, отличающееся тем, что плоскости разъема полуматриц образуют между собою Т-образный замок.

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВОК В ПЕРЕСЕКАЮЩИХСЯ КАНАЛАХ | 1998 |

|

RU2139164C1 |

| Способ обработки металлов давлением и устройство для его осуществления | 1990 |

|

SU1750829A1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315117C2 |

| US 2008276681 A1, 13.11.2008 | |||

| US 5904062 A, 18.05.1999. | |||

Авторы

Даты

2011-04-10—Публикация

2010-02-10—Подача