Изобретение относится к обработке металлов давлением и может быть использовано на специализированных станах для производства сортовых гнутых профилей.

Многоклетевые профилегибочные станы содержат две группы клетей: черновую и чистовую. За каждой клетью стана устанавливаются вертикальные ролики (одна пара), назначение которых - передача полосы из одной клети в другую. Для профилирования очень часто используются непрерывные станы (в особенности для сортовых профилей с толщиной до 4 мм), которые достаточно подробно описаны, например, в книге А.П.Чекмарева и В.Б.Калужского «Гнутые профили проката». М., «Металлургия», 1974, с.30-32.

Известен профилегибочный стан, содержащий ряд последовательно установленных формующих клетей с валками, образующими калибры, и по крайней мере одна из формующих клетей выполнена поворотной вокруг вертикальной оси и снабжена приводом ее поворота (см. а.с. СССР №988407, кл. B21D 5/06, опубл. в БИ №2, 1983 г.). Однако на этом стане невозможно получение сортовых профилей с качественной геометрией из полосовой заготовки, изогнутой в горизонтальной плоскости (т.е. серповидной) сверх допускаемых значений.

Наиболее близким аналогом к заявляемому объекту является непрерывный профилегибочный стан 1÷4×50÷300, приведенный в книге И.С.Тришевского и др. «Производство гнутых профилей (оборудование и технология)». М., «Металлургия», с.75-76 и 105.

Этот стан для формовки сортовых гнутых профилей содержит черновую и чистовую группы клетей с межклетевым расстоянием L, за которыми установлены пары вертикальных роликов, и характеризуется тем, что ролики установлены на специальных столах с возможностью вертикального и поперечного, относительной продольной оси стана, перемещения на заданные расстояния. Конструкция известного стана также не обеспечивает получение профилей с качественной геометрией из серповидной полосовой заготовки.

Технической задачей настоящего изобретения является улучшение геометрии холодногнутых профилей за счет уменьшения их продольной кривизны.

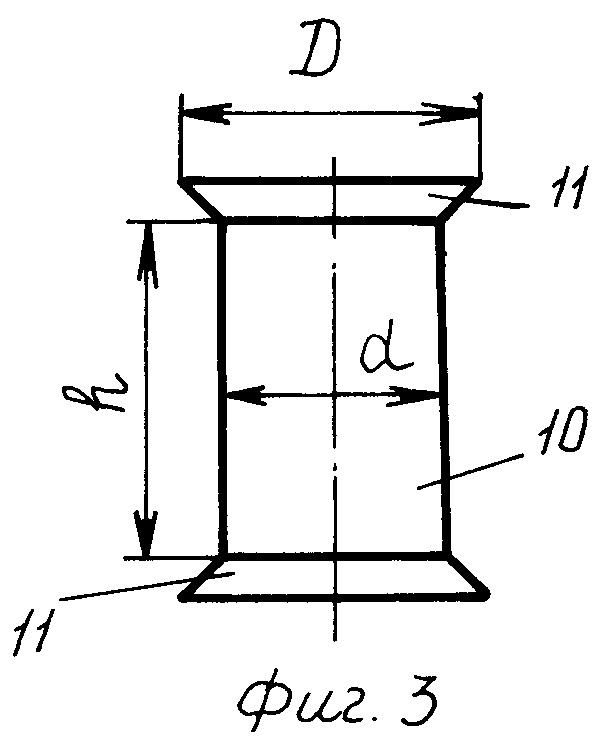

Для решения этой задачи в профилегибочном стане для формовки сортовых гнутых профилей толщиной до 4 мм, содержащем черновую и чистовую группы клетей с межклетевым расстоянием L, за которыми установлены вертикальные ролики, выполненные с возможностью перемещения на заданные расстояния по вертикали и поперек продольной оси стана, в отличие от ближайшего аналога за каждой формующей клетью черновой группы установлены пять вертикальных роликов с длиной их цилиндрической части не менее высоты формовки в данной клети и с ее диаметром d=(0,060…0,065)·L, расположенные в шахматном порядке относительно продольной оси стана, с возможностью дополнительного перемещения параллельно этой оси и изменения продольного расстояния между ними до максимального значения, равного (0,180…0,185)·L, при этом по меньшей мере два ролика, расположенные по разные стороны от упомянутой оси стана, выполнены приводными, а на торцах роликов установлены конические элементы, обращенные коническими поверхностями навстречу друг другу, с максимальным диаметром этих элементов D=(1,23…1,25)·d.

Приведенные параметры стана получены опытным путем и являются эмпирическими.

Сущность заявляемого технического решения заключается в возможности устранения кривизны формуемой полосы, выходящей из каждой черновой клети стана, путем соответствующей установки вертикальных роликов, работающих аналогично роликам листоправильной машины. На существующих профилегибочных станах формовка из серповидной заготовки приводит обычно к искажению поперечного сечения готового профиля (например, равнополочный профиль получается с полками разной ширины, часто выходящей за пределы допусков).

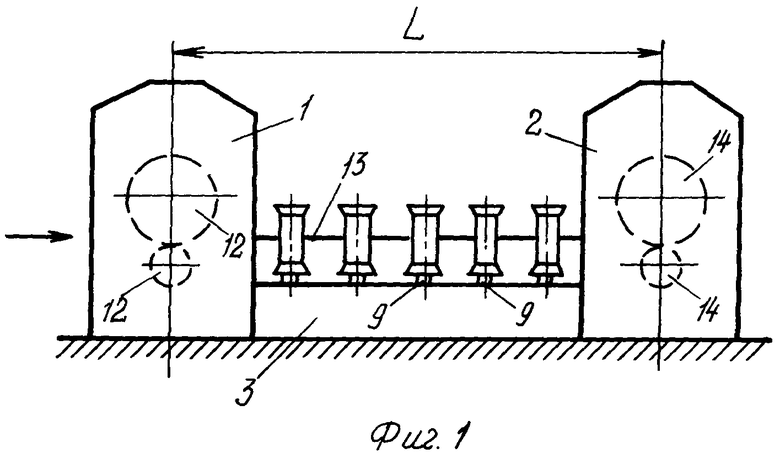

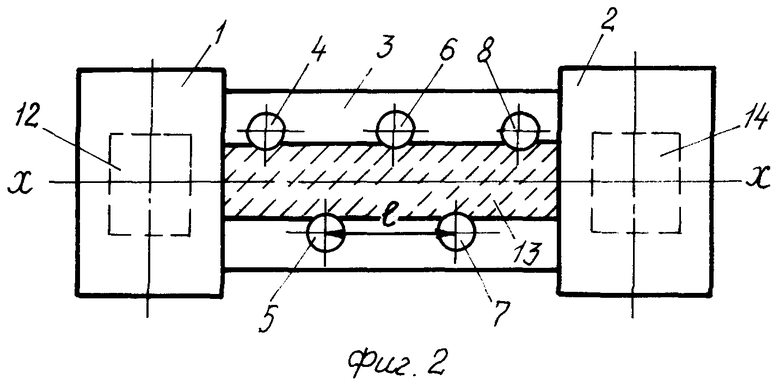

Заявляемый профилегибочный стан схематично показан на фиг.1 (показан участок между двумя смежными клетями), на фиг.2 показан вид сверху, а на фиг 3 - вид вертикального ролика (стрелка - направление прокатки).

Между формующими клетями 1 и 2 расположен роликовый стол 3 (фиг.1, 2), на котором установлены вертикальные ролики 4…8, два из которых (4 и 5) - приводные (привод роликов и валков клетей не показан). Ролики установлены на осях 9, перемещаемых как поперек продольной оси хх стана, так и вдоль нее; кроме того, ролики могут перемещаться по вертикали осей 9. Три ролика (4, 6 и 8) установлены слева от оси хх, а два (5 и 7) - справа. Максимальное расстояние «в» между роликами равно максимальной ширине выходящего из клети 1 профиля, а максимальное расстояние между роликами вдоль оси хх-ℓ=(0,180…0,185)·L.

Каждый ролик (фиг.3) выполнен с цилиндрической частью 10 с диаметром d=(0,060…0,065)·L и с двумя коническими элементами 11 на торцах ролика, максимальный диаметр которых D=(1,23…1,25)·d. Высота цилиндрической части 10 ролика h равна максимальной высоте формовки в клети 1.

Стан работает следующим образом. Сформованная валками 12 клети 1 полоса 13 проходит между вертикальными роликами и, при необходимости, выправляется ими путем соответствующей установки роликов. Продвижению полосы в валки 14 клети 2 способствуют приводные ролики 4 и 5. Конические поверхности элементов 11 роликов удерживают формуемую полосу от вертикального смещения.

После исправления серповидного участка полосы ролики освобождают от контакта с полосой или раздвигают на расстояние «в», равное ее ширине.

Опытную проверку предлагаемого стана осуществляли на профилегибочном агрегате 1÷4×50÷300 ОАО «Магнитогорский металлургический комбинат». С этой целью в черновой группе клетей этого стана варьировали параметры пятироликовой установки, а также опробовали установку с тремя роликами, профилирование полос толщиной 4,5…5,0 мм (на данном стане допускается изготовление уголковых и швеллерных профилей такой толщины) и вариант стана, взятого в качестве ближайшего аналога. Максимальная серповидность полосовой заготовки составляла 12 мм на 3 м ее длины.

Наилучшие результаты (выход профилей с качественной геометрией) в пределах 99,0…99,8% получены с использованием заявляемого объекта. Отклонения от рекомендуемых его параметров ухудшали достигнутые показатели.

Так, использование только трех роликов рекомендуемых параметров не привело к исправлению продольной кривизны профилей, сформованных из полос с серповидностью более 10 мм на 3 м длины. Не исправлялась кривизна профилей, формуемых из полос толщиной 4,5…5,0 мм, при использовании пяти роликов, установленных между всеми клетями черновой группы стана (происходил недопустимый перегиб боковых элементов профилей). Выполнение четырех или всех роликов неприводными вызывало травмирование (риски, царапины) части профилей.

Не исправлялась кривизна профилей и при использовании роликов с d≠(0,060…0,065)·L, а также при ℓ<0,18L (установке роликов с ℓ>0,185L препятствовало наличие в клетях верхних валков с принятой на этом стане величиной катающего диаметра 478 мм). Уменьшался выход профилей с требуемой геометрией при использовании роликов без конических элементов на их торцах и при D<1,23 d, а при D>1,25d и d=0,065L ролики не помещались в межклетевых промежутках.

Использование известного объекта, выбранного в качестве ближайшего аналога (см. выше), дало выход качественных профилей из заготовки с повышенной серповидностью не более 12%. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования показали, что внедрение настоящего изобретения на станах, аналогичных профилегибочному стану 1÷4×50÷300 ОАО «ММК» повысит выход холодногнутых профилей с требуемой геометрией ориентировочно на 15% и позволит использовать полосовую заготовку с серповидностью до 12 мм/3 м, что уменьшит расход металла при профилировании (за счет вырезаемых в настоящее время участков полос с указанной серповидностью) не менее чем на 1% с соответствующим ростом прибыли от реализации проката.

Пример конкретного выполнения

В черновой группе клетей (I…VI) профилегибочного стана 1÷4×50÷300 установлены вертикальные ролики согласно фиг.1 и 2.

Параметры стана:

L=1000 мм; диаметры верхнего и нижнего валков, соответственно, 478 и 165 мм; d=0,063·L=0,063·1000=63 мм; ℓmax=0,183·L=0,183·100=183 мм.

Ролики выполнены с коническими торцевыми элементами, имеющими D=1,24·63≈78 мм; максимальная высота h=104 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 2002 |

|

RU2220017C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1999 |

|

RU2230620C2 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2236925C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2391171C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2007 |

|

RU2343032C2 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ | 1995 |

|

RU2078632C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2261152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1994 |

|

RU2071849C1 |

| Профилегибочный стан | 1985 |

|

SU1296260A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1993 |

|

RU2037352C1 |

Изобретение относится к обработке металлов давлением, в частности к специализированным станам для производства сортовых гнутых профилей толщиной до 4 мм. Стан содержит черновую и чистовую группы клетей с межклетевым расстоянием, за которыми установлены вертикальные ролики, выполненные с возможностью перемещения на заданные расстояния по вертикали и поперек продольной оси стана. За каждой формующей клетью черновой группы установлены пять вертикальных роликов с длиной их цилиндрической части не менее высоты формовки в данной клети и с ее определенным диаметром. Ролики расположены в шахматном порядке относительно продольной оси стана, имеют возможность дополнительного перемещения параллельно этой оси и изменения продольного расстояния между ними до максимального значения. При этом по меньшей мере два ролика, расположенные по разные стороны от упомянутой оси стана, выполнены приводными. На торцах роликов установлены конические элементы, обращенные коническими поверхностями навстречу друг другу, с определенным максимальным диаметром этих элементов. Улучшается геометрия холодногнутых профилей за счет уменьшения их продольной кривизны. 3 ил.

Профилегибочный стан для формовки сортовых гнутых профилей толщиной до 4 мм, содержащий черновую и чистовую группы формующих клетей с межклетевым расстоянием L, за которыми установлены вертикальные ролики, выполненные с возможностью перемещения на заданные расстояния по вертикали и поперек продольной оси стана, отличающийся тем, что за каждой формующей клетью черновой группы установлены пять вертикальных роликов с длиной их цилиндрической части не менее высоты формовки в данной клети и с ее диаметром d=(0,060…0,065)·L, расположенных в шахматном порядке относительно продольной оси стана, с возможностью дополнительного перемещения параллельно этой оси и изменения продольного расстояния между ними до максимального значения, равного (0,180…0,185)·L, при этом по меньшей мере два ролика, расположенные по разные стороны от упомянутой оси стана, выполнены приводными, а на торцах роликов установлены конические элементы, обращенные коническими поверхностями навстречу друг другу, с максимальным диаметром этих элементов D=(1,23…1,25)·d.

| ТРИШЕВСКИЙ И.С | |||

| и др | |||

| Производство гнутых профилей, Металлургия, 1982, с.75, 76, 105 | |||

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ ЛЕГКОГО ТИПА | 1997 |

|

RU2118214C1 |

| US 4020666 A, 03.05.1977. | |||

Авторы

Даты

2010-05-10—Публикация

2009-04-06—Подача