Изобретение относится к обработке металлов давлением и может быть использовано на специализированных профилегибочных станах, формующих профили относительно простой конфигурации сечения - уголковые и швеллерные.

Такие станы содержат несколько последовательно установленных на основании двухвалковых клетей. Для профилирования сортовых гнутых профилей (к которым относятся уголковые и швеллерные) обычно используются непрерывные станы, достаточно подробно описанные, например, в книге А.П.Чекмарева и В.Б.Калужского «Гнутые профили проката». - М.: Металлургия, 1974, с.30-32.

Известен профилегибочный стан, содержащий последовательно расположенные на основании клети с постепенно уменьшающимся расстоянием от оси прокатки каждой клети до основания в направлении прокатки, причем каждая предыдущая по ходу прокатки клеть наклонена к оси прокатки в направлении последующей клети на определенный угол (см. а.с. СССР №680781, кл. В21D 5/14, опубл. БИ №31, 1979 г.). Недостатком стана является инвариантность наклона клетей от величины подгибаемых элементов профилей, например, полок уголков и швеллеров, что может привести к ухудшению геометрии готовых профилей.

Наиболее близким аналогом к заявляемому объекту является профилегибочный стан по а.с. СССР №893311, кл. В21D 5/06, 5/14, опубл. БИ №48, 1981 г.

Этот стан для формовки сортовых гнутых профилей содержит ряд установленных на основании клетей с межклетевым расстоянием L и с постепенным понижением уровня формовки в части клетей, начиная со второй, и пары вертикальных роликов и характеризуется тем, что разница в уровнях формовки каждых двух смежных клетей составляет определенную часть от уровня формовки первой и последней клетей, равного 0,7…0,8 высоты формовки прокатываемого швеллера в чистовом калибре, а остальные клети расположены на одном уровне с последней. Недостатком этого стана является независимость высоты формовки от ширины подгибаемых элементов профиля, а также постоянство уровня установки вертикальных роликов.

Технической задачей настоящего изобретения является повышение качества гнутых профилей за счет уменьшения растягивающих напряжений на кромках подгибаемых вверх элементов уголковых и швеллерных профилей.

Для решения этой задачи предлагаемый профилегибочный стан содержит ряд последовательно установленных на основании клетей с межклетевым расстоянием L и с постепенным понижением уровня формовки в части клетей, начиная со второй, и пары вертикальных роликов, отстоящих на расстоянии l от осевой плоскости валков клети на выходе из нее, и оси нижних валков первых четырех клетей стана установлены выше аналогичной оси пятой клети на величину, соответственно, Δh1=(0,86…0,88)B, Δh2=(0,70…0,72)в, Δh3=(0,50…0,53)в и Δh4=(0,32…0,35)в, где в - ширина подгибаемого элемента профиля, а уровень установки вертикальных роликов за I…IV клетями ниже верха середины длины бочки нижнего валка соответствующей клети на величину δ=tg(Δh1/4L)·l.

Рекомендуемые величины Δh получены опытным путем и являются эмпирическими, а величина δ - расчетная.

Сущность заявляемого технического решения заключается в оптимизации установки высоты нижнего валка (т.е. уровня формовки) в первых четырех клетях многоклетевого профилегибочного стана для формовки угловых и швеллерных профилей, в результате чего исключается растяжение кромок полок этих профилей, что предотвращает появление дефектов «волнистость» и «трещинообразование» на полках.

Действительно, при подгибке боковых элементов полосы, лежащей в одной горизонтальной плоскости, крайние волокна этих элементов испытывают растягивающие напряжения, которые увеличиваются с ростом углов подгибки за проход и ширины подгибаемых элементов (см. вышеупомянутую книгу А.П.Чекмарева и В.Б.Калужского, с.51-52).

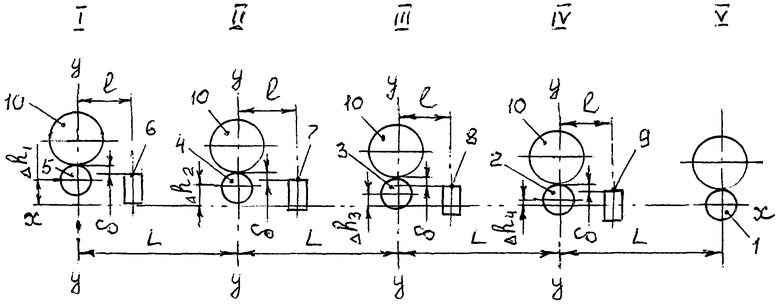

Предлагаемый профилегибочный стан (часть его клетей) показан схематично на фиг.1 (римские цифры - номера клетей).

Нижние валки 1 V и всех последующих клетей расположены на одном уровне (прямая хх), а валки I…IV клетей (2, 3, 4 и 5) подняты относительно хх тем больше (при одинаковой величине «в»), чем дальше эта клеть расположена от V клети, т.е. уровень формовки в них постепенно понижается до уровня хх. Расстояния между клетями - L, а вертикальные ролики 6…9 за каждой (I…IV) клетью отстоят от вертикальной осевой линии уу валков 10 (верхних) и нижних 2…5 на расстоянии l. При этом уровень установки каждого вертикального ролика 6…9 расположен ниже верха середины длины бочки нижнего валка 2…5 на величину δ=tg(Δh1/4L)·l.

Предлагаемый стан работает следующим образом. Перед началом профилирования нижние (и верхние) валки устанавливают на рекомендуемом уровне профилирования (Δh) в зависимости от ширины «в» подгибаемой полки уголка (швеллера) и местоположения клети. Одновременно устанавливают на требуемую высоту (зависящую от величины δ) вертикальные ролики за I…IV клетями и приступают к профилированию.

Опытную проверку заявляемого технического решения осуществляли на непрерывном профилегибочном стане 1÷4×50÷300 ОАО «Магнитогорский металлургический комбинат».

С этой целью при профилировании угловых и швеллерных профилей различного сортамента варьировали величины Δh1…Δh4 и δ, оценивая результаты по качеству готовых гнутых профилей, которое определялось в зависимости от величин растягивающих напряжений на кромках образцов, отобранных от штанг профилей (анализ выполнялся в центральной лаборатории контроля ОАО «ММК»).

Наилучшие результаты (выход качественных профилей в пределах 99,2…99,8%) получены с использованием заявляемого объекта. Отклонения от рекомендуемых его параметров ухудшали достигнутые показатели.

Так, например, уменьшение величин Δh (соответственно, - Δh1<0,86в, Δh2<0,7в, Δh3<0,5в и Δh4<0,32в) при δ=tg(Δh1/4L)·l, где Δh1<0,86в, вызывало отсортировку до 7% профилей по недопустимой волнистости кромок их полок. Увеличение Δh (соответственно, - Δh1>0,88в, Δh2>0,72в, Δh3>0,53в и Δh4>0,35в) приводило к появлению недопустимых растягивающих напряжений у 3…9% готовых профилей. При оптимальных величинах ΔR, но уменьшении высоты установки вертикальных роликов за I…IV клетями (δ<tg(Δh1/4L)·l) наблюдались дефекты наружных поверхностей полок профилей вследствие их контакта с торцевыми гранями роликов, а при δ>tg(Δh1/4L)·l отмечен перегиб внутрь полок части профилей из-за контакта с конической поверхностью роликов увеличенного диаметра.

Контрольное профилирование с использованием известного объекта, взятого в качестве ближайшего аналога (см. выше), дало выход качественных уголков и швеллеров в пределах 85…89%, что объяснялось наличием значительных растягивающих напряжений на кромках полок части готовых профилей. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным профилегибочным станом.

Технико-экономические исследования показали, что использование заявляемого изобретения на профилегибочных станах, аналогичных агрегату 1÷4×50÷300 ОАО «ММК», позволит повысить выход качественных (т.е. с гарантией отсутствия недопустимых растягивающих напряжений) холодногнутых угловых и швеллерных не менее чем на 10%, с соответствующим повышением прибыли от реализации проката повышенного качества.

Пример конкретного выполнения

На стане 1÷4×50÷300 профилируется швеллер 120×50×3 мм, т.е. с в=50 мм. Установка уровней формовки в черновых клетях:

Δh1=0,87·в=0,87·50=43,5 мм;

Δh2=0,71·в=0,71·50-35,5 мм;

Δh3=0,52·в=0,52·50=26,0 мм;

Δh4=0,34·в=0,34·50=17,0 мм.

Параметр δ для вертикальных роликов за I…IV клетями при L=1000 мм и l=300 мм:

δ=tg(Δh1/4L)·l.=δ=tg(43,5/4·1000)·300=3,3 мм,

т.е. угол наклона касательной к серединам поверхностей бочек нижних валков I…V клетей - α=arctgΔh1/4L=arctg 0,0109≅0,6°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ЗАМКНУТОГО ПРОФИЛЯ | 2005 |

|

RU2299773C1 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СОРТОВОГО СТАНА | 2008 |

|

RU2375136C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

| Способ изготовления симметричных профилей | 1990 |

|

SU1719124A1 |

| Способ профилирования преимущественно швеллеров | 1990 |

|

SU1754267A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2157286C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1988 |

|

SU1587772A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНОГО ШВЕЛЛЕРА | 2007 |

|

RU2362643C2 |

Изобретение относится к обработке металлов давлением, в частности к профилегибочным станам для формовки сортовых гнутых профилей относительно простого сечения. Стан для формовки угловых и швеллерных профилей содержит ряд последовательно установленных на основании клетей с межклетьевым расстоянием и с постепенным понижением уровня формовки в части клетей, начиная со второй, и пары вертикальных роликов, отстоящих на определенном расстоянии от осевой плоскости валков клети на выходе из нее. Причем оси нижних валков первых четырех клетей стана установлены выше аналогичной оси пятой клети на определенную величину. А уровень установки вертикальных роликов за I…IV клетями ниже верха середины длины бочки нижнего валка соответствующей клети. Повышается качество гнутых профилей за счет уменьшения растягивающих напряжений на кромках подгибаемых вверх элементов. 1 ил.

Профилегибочный стан для формовки угловых и швеллерных профилей, содержащий ряд последовательно установленных на его основании клетей с межклетьевым расстоянием L и с постепенным понижением уровня формовки в части клетей, начиная со второй, и пары вертикальных роликов, отстоящих на расстоянии l от осевой плоскости валков клети на выходе из нее, отличающийся тем, что оси нижних валков первых четырех клетей стана установлены выше аналогичной оси пятой клети на величину, соответственно, Δh1=(0,86…0,88)в, Δh2=(0,70…0,72)в, Δh3=(0,50…0,53)в и Δh4=(0,32…0,35)в, где в - ширина подгибаемого элемента профиля, а уровень установки вертикальных роликов за I…IV клетями ниже верха середины длины бочки нижнего валка соответствующей клети на величину δ=tg(Δh1/4L)·l.

| Профилегибочный стан | 1979 |

|

SU893311A2 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| ПРОФИЛЕГИБОЧНЫЙ АГРЕГАТ ЛЕГКОГО ТИПА | 1997 |

|

RU2118214C1 |

| US 4020666 A, 03.05.1977. | |||

Авторы

Даты

2010-06-10—Публикация

2009-05-06—Подача