Изобретение относится к устройствам для гранулирования расплавов в грануляционной башне и может быть использовано в химической промышленности в производстве минеральных удобрений, например карбамида, аммиачной селитры и др.

Известно устройство (авт.св. СССР N , кл. В 01 Л 2/02, 1973), состоящее из вращающегося корпуса с перфорированной боковой стенкой и укрепленными в нем перегородками,

разделяющими корпус на симметричные секции. Одна из секций подключена к питающей трубе, по которой в ее нижнюю часть подается расплав. В остальные секции расплав поступает по мере увеличения нагрузки на гранулятор автоматически через переливные окна, расположенные в верхней части перегородок, разделяющих смежные секции. Таким образом обеспечивается нормальная работа устройства при изменении нагрузки (расхода расплава) на гра- . нулятор.

00

со ел ь. о

Недостатком известного устройства является неравномерность распределения нагрузки по сечению башни. Наибольшая плотность нагрузки достига- ется в центральной зоне башни, так как всегда в первую очередь при повышении расхода расплава в разбрызги1 вающее устройство подключается нижняя часть корпуса (секций) за счет провала расплава в нижнюю часть корпуса под действием силы тяжести. Это приводит к повышению температуры гранулированного продукта на выходе из башни, а также к нестабильному гранулометрическому составу готового продукта при колебании нагрузок. Дополнительным недостатком известного устройства является его неудобство в работе. Так, при забивке отверстий корпуса необходимы его демонтаж и очистка отверстий от посторонних включений/Наличие перегородок, соединенных с корпусом, значительно усложняет очистку, а также препятству- ет визуальному контролю (осмотру) отверстий корпуса.после очистки.

Известно устройство для гранулирования расплэвов (авт. св. СССР N4 1058593, кл.- В 01 J 2/02, 1983), содержащее вращающийся корпус с перфорированной боковой стенкой, установленные коаксиально корпусу питающую- и. распределительную трубы, закреплённые на распределительной трубе винтовые перегородки с направлением подъема, противоположным вращению корпуса, разделяющие корпус на симметричные секции, одна из которых связана окнами в нижней части с распределительной трубой, а другая связана окнами в верхней части с распределительной трубой.

При работе расплав продукта поступает из питающей трубы, соединенной, непосредственно с плавопроводом, в распределительную трубу и через ее нижние окна в нижние части двух противоположных камер первой секции. По действием сил инерции и центробежных сил расплав попадает на выполненные в виде винтовой поверхности перегородки, разделяющие соседние секции, поднимается к верхним рядам отверстий и распределяется по перфорированной поверхности корпуса. По мере увеличения нагрузки повышается уровень расплава в распределительной трубе. Дойдя до верхних переливных окон,

Q g 0 5

0

5

0

5

0

5

расплав через них поступает в две другие противоположные камеры второй секции. При этом должны обеспечиваться одинаковый диаметр факела расплава при разных нагрузках и равномерный гранулометрический состав продукта на выходе.

Основным недостатком известной конструкции является низкая производительность и малый ресурс работы. Снижение производительности устройства обусловлено тем, что при работе в случае увеличения нагрузки (увеличения подачи расплава) подключение в работу второй секции устройства в известной конструкции осуществляется через переливные окна, выполненные в верхней части этой секции. Так как перегородки выполнены винтовыми с направлением подъема, противоположным i направлению вращения корпуса, то поступающий во вторую секцию расплав продукта направляется этими винтовыми перегородками вверх, т.е. обратно в окна, через которые расплав поступает во вторую секцию. Таким образом, винтовые перегородки препятствуют поступлению расплава во вторую сек- : цию, и корпус переполняется расплавом, что при работе недопустимо. Известное устройство имеет также малый ресурс работы, так как при забивке выходных отверстий первой секции корпуса посторонними включениями вин- товые перегородки препятствуют поступлению расплава во вторую секцию, что также приводит к переливу расплава через верхний край корпуса.

Существенными недостатками известного устройства является также неравномерный грансостав продукта на выходе и образование значительного количества пыли при пониженных нагрузках, так как поступающий в корпус расплав направляется винтовыми перегородками вверх первой секции, а под действием центробежной силы частично поступает в выходные отверстия боковой стенки корпуса по всей ее высоте. Это вызывает недогруз выходных отверстий, работу их неполным сечением, подсос в выходные отверстия воздуха и сильное пыление.

Цель изобретения - повышение равномерности грансостава продукта за счет снижения образования мелкой фракции..

Цель достигается тем, что в уст- ройстве для гранулирования расплавов содержащем вращающийся корпус с пер- форированной боковой стенкой, уста- новленные коаксиально корпусу питающую и распределительную трубы, закрепленные на распределительной трубе винтовые перегородки.с направлением подъема, противоположным враще,- нию корпуса, разделяющие корпус на симметричные секции, одна из которых связана окнами в нижней части с распределительной трубой, винтовые перегородки в каждой секции снабжены закрепленными в горизонтальной плоскости перегородками, выполненными в виде сегментов, прилегающих к верхним сторонам винтовых перегородок по всей их ширине и боковой перфорированной стенке, с возможностью прохо- да расплава между этими перегородками и распределительной трубой, устройство снабжено переливной трубой, закрепленной соосно внутри распределительной трубы и в нижней своей части связанной переточными каналами с одной из секций и укрепленным внутри питающей трубы соосно стаканом диаметром, превышающим диаметр перелив- ной трубы, а винтовые перегородки в нижней своей части имеют прямолиней- ные вертикальные участки.

За счет того, что винтрвые перего- родки в каждой секции снабжены закрепленными в горизонтальной плоскости перегородками, выполненными в виде сегментов, прилегающих к верхним сторонам винтовых перегородок по всей их ширине и боковой перфорированной стенке, с возможностью прохода расплава между этими перегородками и распределительной трубой, достигается секционирование корпуса по высоте Это позволяет при малых нагрузках или постепенном увеличении нагрузки по расплаву препятствовать подъему расплава по всей высоте (длине) винтовых перегородок и предотвращает растекание малого количества расплава по всей площади перфорированной стенки соответствующей секции. В результате на участке перфорированной стенки. корпуса каждой секции создается слой расплава толщиной, достаточной для беспыльного каплеобразования при истечении расплава из выходных от верст ий. i

При увеличении нагрузки слой рас- плава на работающей перфорированной

.стенке и верхней поверхности винто- , вой перегородки растет и расплав по-. ступает в следующую камеру соответст-j

вующёй секции, переливаясь через со-f ,ответствующую перегородку, прилегающую к верхней стороне винтовой перегородки и перфорированной боковой стенке. При этом подъем переливающегося расплава в верхнюю часть соответствующей секции ограничивается следующей по высоте корпуса горизонтальной перегородкой, закрепленной на винтовой перегородке и прилегающей к верхней стороне этой винтовой перегородки и боковой перфорированной стенке, что создает нормальные условия истечения (без подсоса воздуха) расплава из выходных отверстий

стенки, расположенных.под ограничи- вающей подъем расплава перегородкой. При дальнейшем увеличении нагрузки

подключается следующий верхний участок соответствующей секции и т.д.

При снижении нагрузки участки секций

отключаются в обратном порядке. Это

позволяет значительно снизить обра3ова.ние мелкой фракции (пыли) на вы

ходе устройства. I

Благодаря тому, что устройство ;снабженр переливной трубой, закрепленной внутри распределительной труГбы и в нижней своей части связанной переточными каналами с одной из секций, устраняются препятствия для поступления расплава продукта в эту вторую секцию при увеличении нагрузки (расхода расплава), т.е. увеличиваются производительность устройства

и его надежность в работе.

Благодаря тому, что внутри питающего патрубка закреплен соосно стакан

диаметром, превышающим диаметр переливной трубы, обеспечивается подача

расплава продукта первоначально (при небольшой нагрузке) только в одну . первую секцию устройства, что обеспечиваёт постоянство гранулометрического состава получаемого продукта,

а при увеличении нагрузок или при забивке отверстий плавное поступление

расплава в другую (вторую) секцию, что обеспечивает поддержание заданного грансостава и стабильность факела и повышает качество готового продукта.

Благодаря тому, что винтовые пе- регрродки в нижней своей части имеют прямолинейные вертикальные участки,

подъем винтовых перегородок начинается не от самого низа корпуса, а несколько выше, например над окнами в распределительной трубе и над переточными каналами, достигаются уменьшение пыления при малых нагрузках расплава и сохранение высокой равномерности распределения расплава по сечению башни при номинальной и максимальной нагрузках. Особенно аффективно это проявляется при включении устройства в работу или подключении резервной (второй) секции в работу. В первой секции подъем перегородок по винтовой линии осуществляется, над окнами в распределительной трубе. Это позволяет при резкрм уменьшении нагрузки или при прекращении подачи расплава в устройство оставить в ра боте только нижнюю часть первой секции, что позволяет получить на выходе продукт равномерного грансостава высокого качества, несмотря на уменьшение нагрузки.

Указанные отличительные признаки в известных устройствах того же назначения не обнаружены.

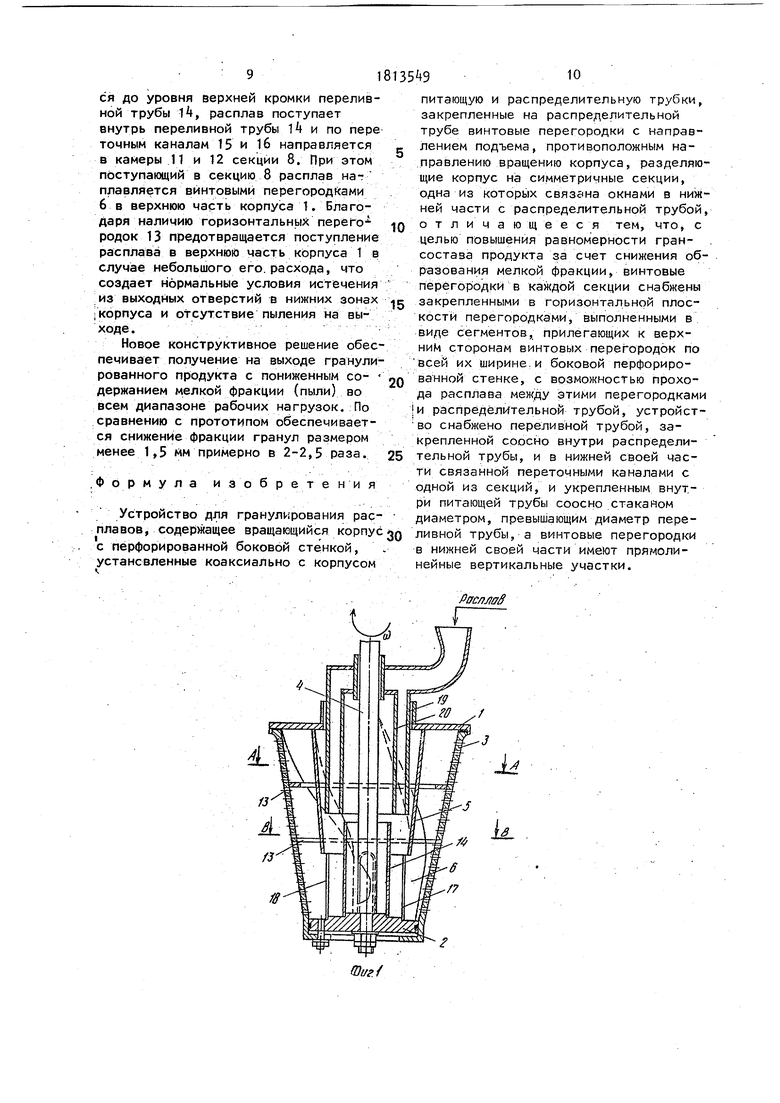

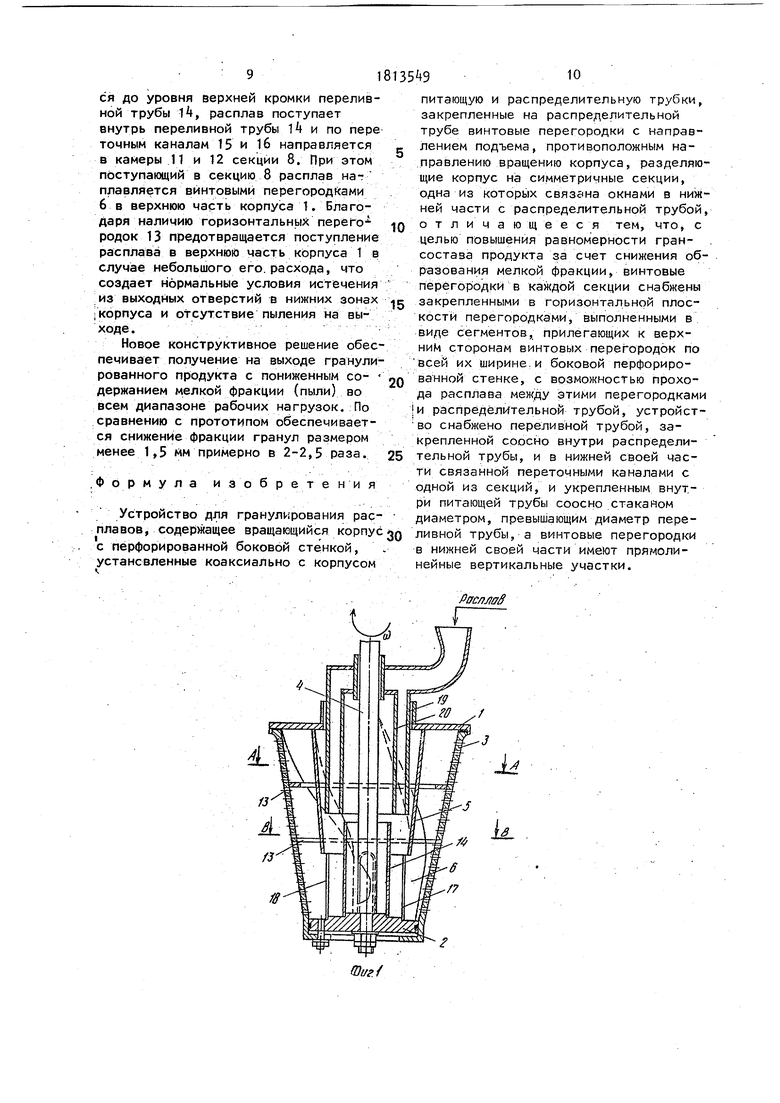

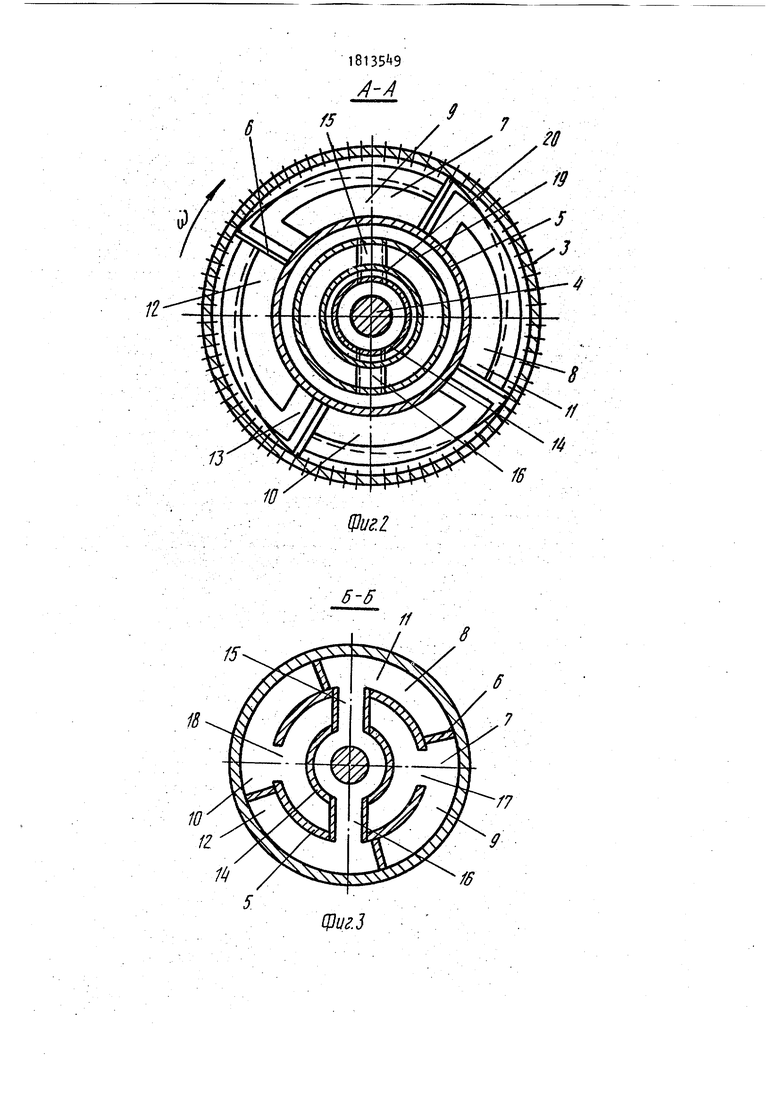

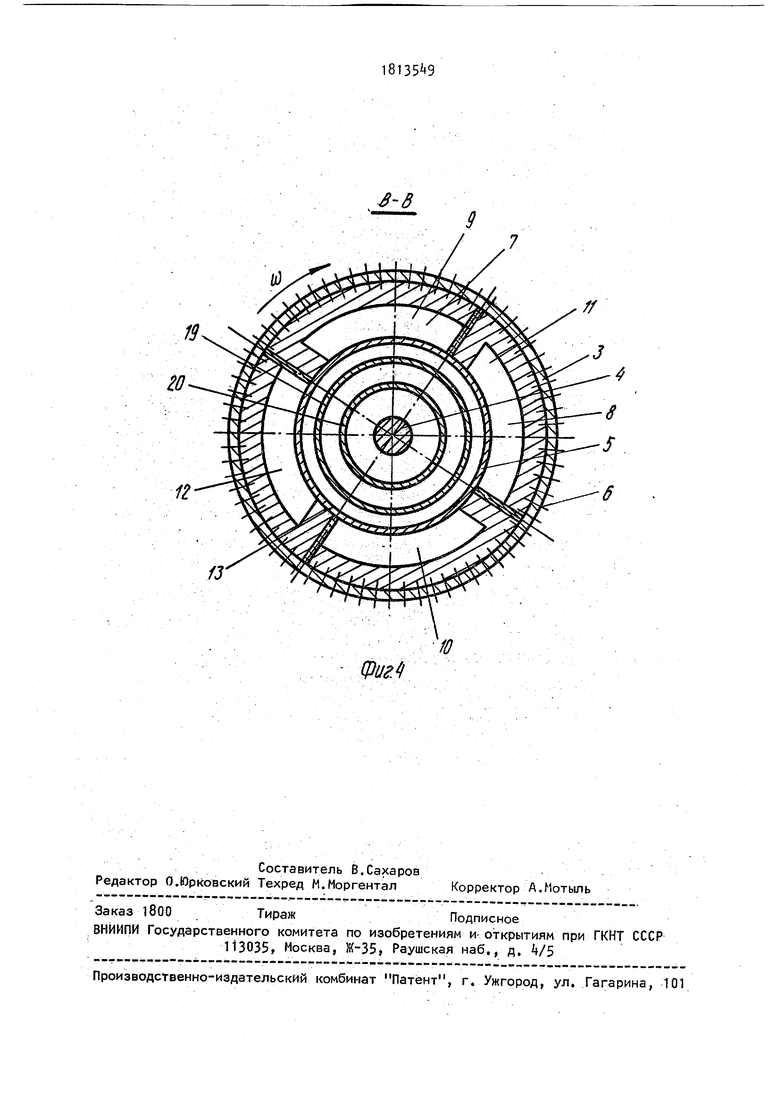

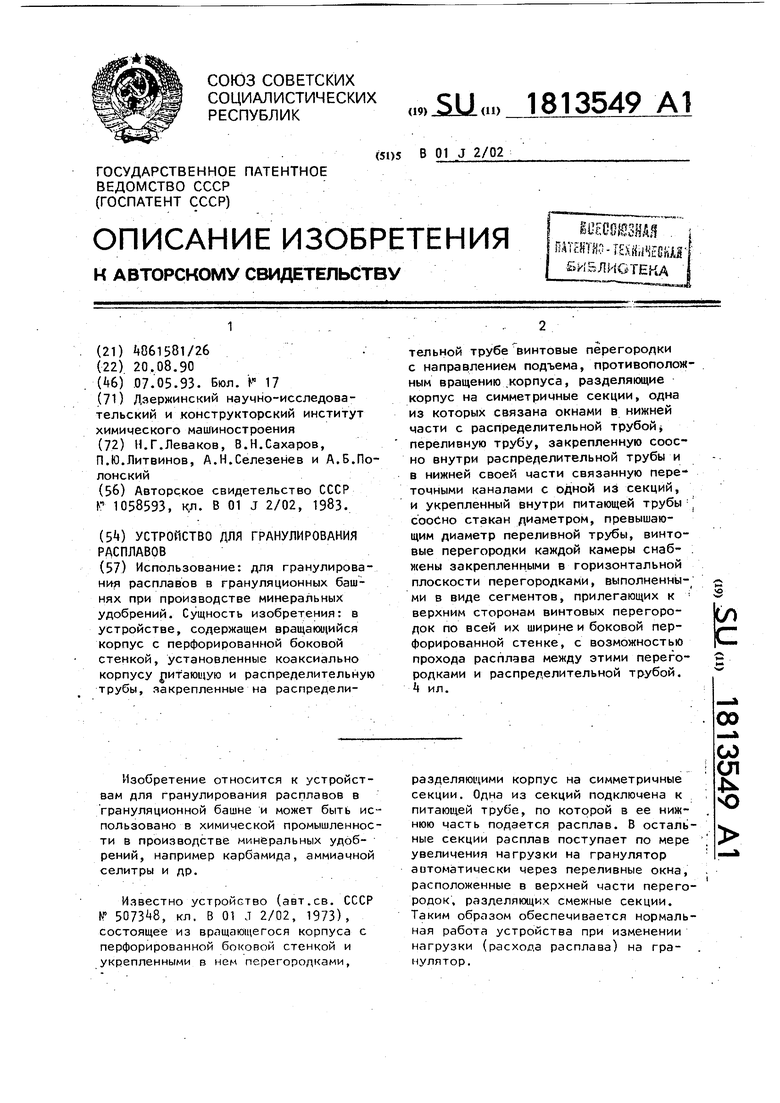

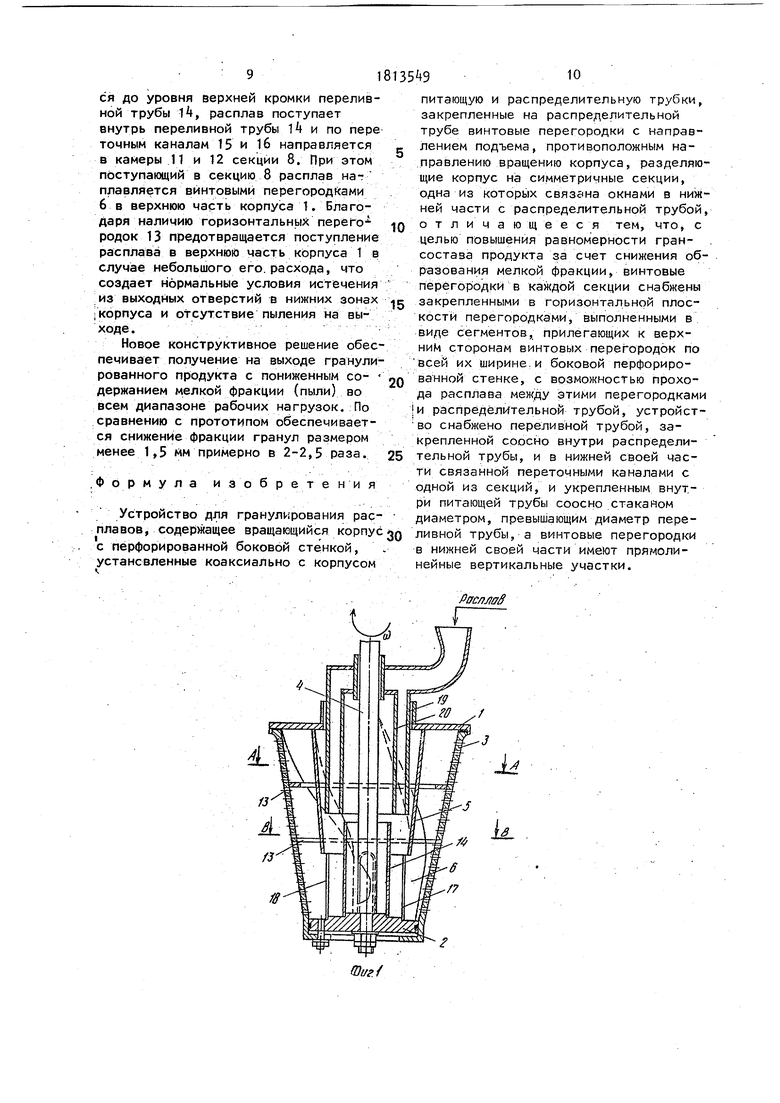

На фиг.1 изображено устройство в разрезе; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1;

на фиг.4 - сечение В-В на фиг.1.

i . .-

Устройство для гранулирования расплавов включает вращающийся корпус 1. со ступицей 2 и съемной перфорирован ной боковой стенкой 3. Ступица 2 закреплена на конце вала 4, верхний ко нец которого связан с приводом (на фигурах не показан) вращательного движения. Внутри корпуса 1 закреплена распределительная труба 5- На распределительной трубе снаружи непод- вижно укреплены глухие винтовые перегородки 6 с направлением подъема, противоположным вращению корпуса 1, разделяющие пространство между распределительной трубой 5 и перфорированной боковой стенкой 3 корпуса 1 . на две секции 7 и 8, каждая из которых включает соответственно диаметрально противоположные камеры 9 Ю и 11, 12. В каждой камере 9, Ю, 11, 12 на винтовых перегородках 6 в горизонтальных плоскостях закреплены перегородки 13, выполненные в виде сегментов, прилегающих к сторонам винто вых перегородок 6 по всей их ширине и боковой перфорированной стенке корпуса 1, с возможностью прохода рас

,

10

15

20

25

gg 30

40

45

50

55

плава между перегородками 13 и распределительной трубой 5. Внутри распределительной трубы на ступице 2 корпуса 1 неподвижно закреплена переливная труба 14; в нижней своей части соединенная переточными каналами 15 и 16 соответственно с камерами 11 и 12 секции 8. В распределительной трубе 5 в ее нижней части выполнены окна 17 и 18, связывающие внутреннюю полость трубы 5 соответственно с камерами 9 и Ю секции 7.

Через крышку корпуса 1 внутрь распределительной трубы 5 пропущена коаксиально корпусу питающая труба 19. Внутри питающей трубы коаксиально корпусу 1 закреплен стакан 20 диаметром, превышающим диаметр переливной трубы 14.

Устройство работает следующим об- .разом. ..:.. . . : ;

Вал 4 приводится во вращение от привода. Вместе с валом 4 приводится во вращение корпус 1 с закрепленными в нем распределительной трубой 5 переливной трубой 14 и винтовыми пере городками 6. Расплав продукта подается в питающую трубу 19 ичерез коль-; цевой зазор между ней и стаканом 20 поступает в пространство между распределительной трубой 5 и переливной трубой 14. Далее через окна 17 и 18 расплав поступает соответственно в камеры 9 и 10 секции 7 и разбрызги- / вается через перфорированную боковую. стенку 3 корпуса 1 наружу. Если нагрузка по расплаву небольшая, то в ) работу подключается только ограниченная сверху горизонтальной перегород- кой 13 нижняя часть камер 9 и 10 секции 7. При этом перегородка 13 препятствует распространению пленки расплава по винтовой перегородке 6 и перфорированной стенке 3 корпуса 1 в верхнюю часть корпуса, что прёдот вращает пыление выходными отверстиями.

При увеличении нагрузки до оптимальной поочередно подключаются средняя и верхняя части перфорированной стенки 3 камер 9 и Ю секции 7.

При работе на нагрузках, близких к оптимальной , происходит постепенная забивка выходных отверстий в стенке 3 камер 9 и 10 секции 7. При этом пропускная способность секции 7 уменьшается, уровень расплава в распределительной трубе 5 поднимается до уровня верхней кромки переливной трубы 14, расплав поступает внутрь переливной трубы И и по пере точным каналам 15 и 16 направляется в камеры 11 и 12 секции 8. При этом поступающий в секцию 8 расплав на- плавляется винтовыми перегородками 6 в верхнюю часть корпуса 1. Благодаря наличию горизонтальных перёго родок 13 предотвращается поступление расплава в верхнюю часть корпуса 1 в случае небольшого его. расхода, что создает нормальные условия истечения из выходных отверстий в нижних зонах корпуса и отсутствие пыления на выходе.

Новое конструктивное решение обеспечивает получение на выходе гранулированного продукта с пониженным со- держанием мелкой фракции (пыли) во всем диапазоне рабочих нагрузок. По сравнению с прототипом обеспечивается снижение фракции гранул размером менее 1,5 мм примерно в 2-2,5 раза.

Формула изобретения Устройство для гранулирования расплавов, содержащее вращающийся корпусу ливной трубы, а винтовые перегородки

с перфорированной боковой стенкой, установленные коаксиально с корпусом

в нижней своей части имеют прямолинейные вертикальные участки.

питающую и распределительную трубки, закрепленные на распределительной трубе винтовые перегородки с направ- лением подъема, противоположным направлению вращению корпуса, разделяющие корпус на симметричные секции, одна из которых связана окнами в нижней части с распределительной трубой,

JQO т л и ч а ющееся тем, что, с целью повышения равномерности гран- . состава продукта за счет снижения образования мелкой фракции, винтовые перегородки в каждой секции снабжены

15 закрепленными в горизонтальной плосУ кости перегородками, выполненными в виде сегментов, прилегающих к верхним сторонам винтовых перегородок по всей их ширине.и боковой перфориро2Q ванной стенке, с возможностью прохода расплава между этими перегородками распределительной трубой, устройство снабжено переливной трубой, закрепленной соосно внутри распредели25 тельной трубы, и в нижней своей части связанной переточными каналами с одной из секций, и укрепленным внутри питающей трубы соосно стаканом диаметром, превышающим диаметр перев нижней своей части имеют прямолинейные вертикальные участки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1710113A1 |

| Устройство для гранулирования расплавов | 1984 |

|

SU1209267A2 |

| Устройство для гранулирования расплавов | 1973 |

|

SU507348A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| Устройство для гранулирования | 1988 |

|

SU1611434A1 |

| Устройство для гранулирования расплавов | 1988 |

|

SU1613157A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

Использование: для гранулирования расплавов в грануляционных башнях при производстве минеральных удобрений. Сущность изобретения: в устройстве, содержащем вращающийся корпус с перфорированной боковой стенкой, установленные коаксиально корпусу питающую и распределительную трубы, закрепленные на распределительной трубе винтовые перегородки с направлением подъема, противоположным вращению .корпуса, разделяющие корпус на симметричные секции, одна из которых связана окнами в нижней части с распределительной трубойj переливную трубу, закрепленную соос- но внутри распределительной трубы и в нижней своей части связанную пере- точными каналами с одной из секций, и укрепленный внутри питающей трубы : | соосно стакан диаметром, превышающим диаметр переливной трубы, винтовые перегородки каждой камеры снаб- : жены закрепленными в горизонтальной плоскости перегородками, выполненными в виде сегментов, прилегающих к верхним сторонам винтовых перегородок по всей их ширине и боковой перфорированной стенке, с возможностью прохода расплава между этими перегородками и распределительной трубой. 1 ил. е

flacMdS

№J

- ФигЛ

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-07—Публикация

1990-08-20—Подача