Изобретение относится к области металлургии, в частности к технологии разливки стали и сплавов в изложницу.

Известен способ разливки стали и сплавов в металлическую изложницу сверху или сифоном (Воскобойников В.Г., Кудрин В.А., Якушев A.M. Общая металлургия. М.: Металлургия, 1979. - 347 с. (с.215)).

Недостатком данного способа является то, что в процессе кристаллизации стали и сплава происходит объемная и линейная усадка слитка и образуется воздушная прослойка между телом слитка и стенкой изложницы, которая обладает низкой теплопроводностью. Количество отводящегося тепла от кристаллизующейся стали и сплава резко уменьшается, что приводит к возникновению структурной неоднородности слитка, выделению ликваций, разнозернистости, пористости, образованию неметаллических включений и т.д.

В качестве ближайшего аналога выбран способ разливки стали и сплава в изложницу с применением охлаждающих жидких сред (ОЖС). В качестве ОЖС авторы рекомендуют расплавы солей NaCl, BaCl2, Na2B4O7. Такая разливка связана с параллельной работой двух плавильных агрегатов: в нагревательной печи сопротивления расплавляется соль; в сталеплавильном агрегате приготавливается сталь. Плавление соли осуществляли в графитовых тиглях, помещенных в нагревательную печь сопротивления. После расплавления ОЖС при температуре 850°С заливали в изложницу, после чего в последнюю заливали сталь, предварительно расплавленную в индукционной печи (Мадянов A.M. Затвердевание и новые способы разливки стали. // Под ред. Рыжикова А.А. М.: Металлургиздат, 1962. - 109 с. (с.97-98)).

Недостатки данного способа заключаются в том, что при осуществлении предлагаемого способа все слитки имели дефекты, в частности газовую пористость, а в случае применения хлористого бария - еще и загрязнение металла окисью бария (с.102). Кроме того, также необходима параллельная работа двух агрегатов, что значительно усложняет процесс получения годных слитков, снижает производительность, повышает расход электроэнергии и т.д.

Технической задачей изобретения является повышение качества стали и сплава за счет устранения образования трещин путем уменьшения температурного градиента затвердевающего слитка.

Указанная задача решается тем, что в способе разливки стали и сплавов в изложницу, включающем создание прослойки из охлаждающей жидкой среды между телом слитка и стенкой изложницы, согласно изобретению, прослойку создают легкоплавким металлическим сплавом с температурой плавления 400-700°С и теплопроводностью 100-300 Вт/мК, который предварительно помещают в углублениях, выполненных в стенках прибыльной надставки изложницы, и запечатывают огнеупорной массой.

В качестве легкоплавкого металлического сплава используют силумин.

В качестве легкоплавкого металлического сплава используют магналий.

В предлагаемом способе для уменьшения температурного градиента затвердевающего слитка применяют легкоплавкий металлический сплав с температурой плавления 400-700°С, имеющий высокую теплопроводность 100-300 Вт/мК. Легкоплавкий металлический сплав заливают в специальные углубления (карманы), выполненные в прибыльной части изложницы, и запечатывают огнеупорной массой, которая исключает контакт жидкого металла с легкоплавким металлическим сплавом.

Технический результат изобретения заключается в уменьшении времени кристаллизации и температурного градиента затвердевающего слитка, как фактора, устраняющего образование трещин, обеспечивающего получение химически более однородной стали и повышающего физическую и кристаллическую однородность стали и сплава.

Это достигается тем, что после разливки метала и заполнения изложницы легкоплавкий металлический сплав с температурой плавления 400-700°С и теплопроводностью 100-300 Вт/мК плавится, по мере линейной усадки слитка в процессе кристаллизации выдавливает пробку из огнеупорной массы и стекает в образующийся зазор, образуя прослойку между телом кристаллизующего слитка и стенкой изложницы. Обладая более высокой теплопроводностью, легкоплавкий металлический сплав не вызывает столь резкого уменьшения теплоотвода в сравнении с образовавшимся воздушным зазором между стенкой изложницы и телом слитка.

В процессе исследований установлено, что исключение воздушной прослойки, обладающей низкой теплопроводностью, позволит сократить время кристаллизации слитка и уменьшить температурный градиент затвердевающего слитка. Уменьшение времени кристаллизации и температурного градиента затвердевающего слитка ведет к уменьшению зональной и дендритной ликваций, уменьшению химической неоднородности и разнозернистости слитка, препятствует выделению пленочных неметаллических включений, значительно снижающих живучесть жаропрочных и жаростойких сплавов, а также устраняет образование трещин.

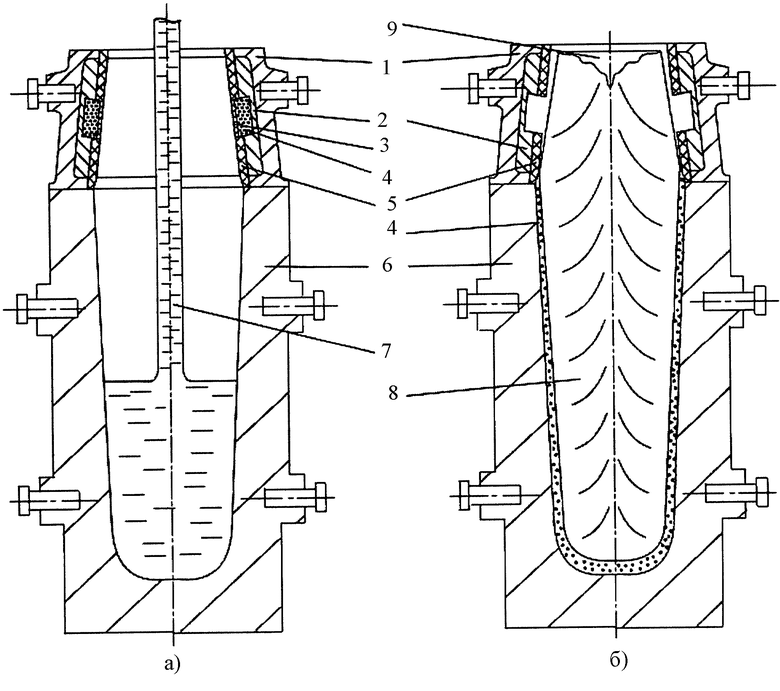

Сущность данного способа иллюстрирована чертежом, где дана схема кристаллизации слитка: а) - момент разливки стали или сплава, б) - вид после кристаллизации слитка.

Кристаллизатор содержит металлический кожух прибыльной надставки 1, огнеупорную набивку 2, огнеупорную массу 3, запечатывающую легкоплавкий металлический сплав 4 в углублениях (карманах) стенки прибыльной надставки 1, сменный огнеупорный слой 5, изложницу 6.

На чертеже а) указана жидкая сталь (сплав) 7, б) - слиток 8, усадочная раковина 9.

Пример конкретного осуществления способа.

Сплав Х20Н80 разливался в слитки массой 1,22 т. В качестве легкоплавкого теплоотводящего сплава был использован силумин. Он заливался в специальные углубления (карманы) в прибыльной надставке изложницы в процессе подготовки изложницы к разливке и запечатывался огнеупорной массой. Объем углублений для размещения силумина должен быть равен или несколько больше объема образовавшегося зазора. Объем металла при разливке соответствует внутренним размерам изложницы, соответственно объем необходимого силумина рассчитывался как разница объемов металла до и после кристаллизации. В данном случае силумина понадобилось 1,4 кг. После разливки сплава Х20Н80 и заполнения изложницы силумин расплавлялся и по мере кристаллизации прибыльной части слитка и ее усадки выдавливал пробку из огнеупорной массы (глины), запечатывающую силумин, и стекал вниз в образующийся зазор, заполняя его по мере линейной усадки слитка. После извлечения слитка корка силумина оставалась на внутренней поверхности изложницы, она легко отделялась и силумин использовался повторно. В результате полученные слитки имели удовлетворительное качество поверхности, без ликвационных дефектов, однородные по химическому составу и по размеру зерна, с более развитой зоной столбчатых кристаллов (увеличение на 100 мм) сплав. Пленочные неметаллические включения не обнаружены.

Аналогичные результаты были получены при разливке и кристаллизации стали марки 40Х. Сталь марки 40Х разливалась в слитки массой 1,22 т. В данном случае для создания прослойки использовали литейный магналий, которого понадобилось также 1,4 кг. После раздевания поверхность слитка была удовлетворительной, бездефектной. Последующий химический анализ показал отсутствие резкой химической неоднородности, характерной для слитков углеродистых сталей. Отмечено также значительное развитие зоны столбчатых кристаллов.

Таким образом, предлагаемый способ позволяет получить слиток с удовлетворительным качеством поверхности, без трещин и других поверхностных дефектов, вызванных температурным градиентом, с более развитой зоной столбчатых кристаллов, без ликвационных дефектов и пленочных неметаллических включений, однородный по химическому составу и по размеру зерна.

Промышленная применимость - разливка в слитки высоколегированных сталей и сплавов на никелевой основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗЛИВКИ СТАЛИ И СПЛАВА СВЕРХУ | 2008 |

|

RU2388571C2 |

| Способ получения слитков методом вакуумно-дугового переплава | 2023 |

|

RU2811550C1 |

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2101132C1 |

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

| Способ получения слитка | 1990 |

|

SU1748932A1 |

| ИЗЛОЖНИЦА | 2003 |

|

RU2245213C1 |

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

Изобретение относится к области черной металлургии. Способ включает создание между слитком и стенкой изложницы прослойки из теплоотводящего легкоплавкого металлического сплава с температурой плавления 400-700°С и теплопроводностью 100-300 Вт/мК, например силумина или магналия. В процессе подготовки изложницы сплав помещают в углубления в стенках прибыльной надставки изложницы и запечатывают огнеупорной массой. После заполнения изложницы металлом сплав расплавляется, выдавливает пробку из огнеупорной массы и стекает в образующийся зазор между слитком и стенкой изложницы. Достигается уменьшение температурного градиента слитка, исключение образования поверхностных дефектов и неоднородности структуры слитка. 2 з.п. ф-лы, 1 ил.

1. Способ разливки стали и сплава в изложницу, включающий создание прослойки из охлаждающей жидкой среды между телом слитка и стенкой изложницы, отличающийся тем, что прослойку создают легкоплавким металлическим сплавом с температурой плавления 400-700°С и теплопроводностью 100-300 Вт/мК, который предварительно помещают в углублениях, выполненных в стенках прибыльной надставки изложницы, и запечатывают огнеупорной массой.

2. Способ по п.1, отличающийся тем, что в качестве легкоплавкого металлического сплава используют силумин.

3. Способ по п.1, отличающийся тем, что в качестве легкоплавкого металлического сплава используют магналий.

| Способ изготовления металлических слитков | 1931 |

|

SU40845A1 |

| Способ производства металлических отливок | 1931 |

|

SU42915A1 |

| JP 2004237337 A, 26.08.2004 | |||

| ИЗЛОЖНИЦА | 2003 |

|

RU2245213C1 |

Авторы

Даты

2011-05-27—Публикация

2010-05-11—Подача