Предлагаемый способ относится к области металлургии, а именно к производству стали при обработке в ковше в процессе выпуска из сталеплавильной печи и на внепечных установках с продувкой стали газом.

Известен способ перемешивания стали в ковше, осуществляемый продувочным газом через одну или две продувочные фурмы при постоянном давлении подаваемого газа (Металлург, 2004, №2). Недостатками этого способа являются слабое перемешивание, не охватывающее всего объема ковша из-за формирования устойчивого вертикального потока смеси газа и металла, и нарушение потоком на выходе сплошности шлакового слоя с оголением поверхности стали.

Известен способ перемешивания стали в ковше, включающий продувку стали снизу газом или газопорошковой смесью через предусмотренные продувочные устройства, по меньшей мере одно из которых смещено от вертикальной оси ковша в сторону его стенки (RU 2197540 С2, опубликовано 2003.01.27). Перемещение относительно стали продувочных устройств в горизонтальной плоскости осуществляют путем качательного вращения ковша относительно его вертикальной оси. Однако перемешиванием в этом случае не охватывается большая часть объема ковша, что снижает эффективность способа.

Известен способ перемешивания стали в ковше, включающий продувку стали газом через по меньшей мере две продувочные фурмы с подачей газа через каждую фурму непрерывно с различной интенсивностью, которую изменяют по синусоидальному закону (RU 2304172, опубликовано 2007.08.10). Способ ускоряет процесс перемешивания металла в сталеразливочном ковше, что позволяет уменьшить время обработки металла, снизить расход даваемых во время обработки металла материалов.

Недостаток этого способа заключается в том, что синусоидальный закон предопределяет плавное изменение интенсивности подачи продувочного газа, которая также плавно изменяет характер формируемых над фурмами потоков смеси газа и металла с образованием установившихся вертикальных потоков, не обеспечивая полного охвата сечения ковша.

Наиболее близким к предлагаемому способу по принципу переменной подачи продувочного газа является способ перемешивания стали в ковше с продувкой стали снизу газом через два продувочных устройства, в котором продувку ведут поочередно - вначале через одно устройство, затем через другое, расположенное на другой стороне ковша (RU 2208054 С1, опубликовано 2003.07.10). При этом в продувочном устройстве, через которое в данный момент не проводят продувку, поддерживают давление, исключающее затекание в него металла.

Недостатки этого способа заключаются в следующем:

- перемешивание стали не полное, так как только в момент переключения подачи продувочного газа с одного устройства на другое разрушаются устойчивые вертикальные двухфазные газ-металл потоки. Далее, до следующего переключения, над устройствами устанавливается расширяющийся двухфазный вертикальный поток, который не охватывает весь объем металла в ковше;

- режимы перемешивания воды с продувкой газом, созданные в холодной модели ковша с холодной водой и предложенные данным способом для продувки и перемешивания расплавленной стали в ковше, не могут отразить реальные процессы, происходящие в реальном ковше с реальной расплавленной до +1600°С сталью. В реальной жидкой стали, продуваемой снизу газом, при постоянном или периодически постоянном давлении продувочного газа, через 5-8 сек после включения продувки в ковше возникают установившиеся вертикальные потоки газожидкостной смеси с практически отсутствующими интенсивными поперечными перемещениями, слабым охватом всего сечения ковша и недостаточным перемешиванием стали;

- следующий недостаток является следствием предыдущего: в связи с возникновением установившихся вертикальных потоков смеси газа со сталью с незначительным поперечным сечением, указанные потоки при выходе их на поверхность стали разрывают сплошность специально наведенного шлакового слоя в виде так называемых «пятен» и создают противоречащий технологии контакт стали с атмосферой.

В основу изобретения положена техническая задача, заключающаяся в повышении качества стали за счет обеспечения равномерности состава расплава путем интенсивного перемешивания его во всем объеме ковша, а также за счет уменьшения содержания в расплаве серы путем выноса пузырьками продувочного газа соединений серы.

Для решения указанной задачи в способе перемешивания стали в ковше, включающем продувку стали снизу газом непрерывно с различной интенсивностью через предусмотренные, по меньшей мере, два продувочные устройства, согласно изобретению продувочный газ подают в каждое продувочное устройство или в одно из них при закрытом(-ых) другом(-их) устройстве(-ах) в режиме ударной пульсации давлений, при этом длительность и интенсивность импульсов максимального и минимального давлений продувочного газа устанавливают индивидуально для каждого устройства, и каждое устройство работает в самостоятельном режиме или параллельно-одновременно с другими устройствами.

Через одно устройство при закрытом другом устройстве продувочный газ в указанном режиме подают в экстренных случаях, например в аварийной ситуации.

Процесс продувки жидкой стали снизу газом происходит по следующим закономерностям гидродинамики газожидкостной системы, когда «…при истечении газовой струи в жидкость образуется более или менее значительный газовый факел, который далее дробится на пузыри и создает свое продолжение в виде потока газожидкостной смеси». (Кутателадзе С.С., Стырикович М.А. / Гидродинамика газожидкостных систем. / Монография. / М.: Энергия. 1976. - Глава 4-10.)

Отличие способа заключается в том, что продувочный газ подается в жидкую сталь в режиме ударной пульсации давлений, не позволяя создать более или менее значительный газовый факел (установившийся вертикальный поток), дробится на пузыри на наиболее ранней стадии и охватывает самые нижние слои жидкой стали.

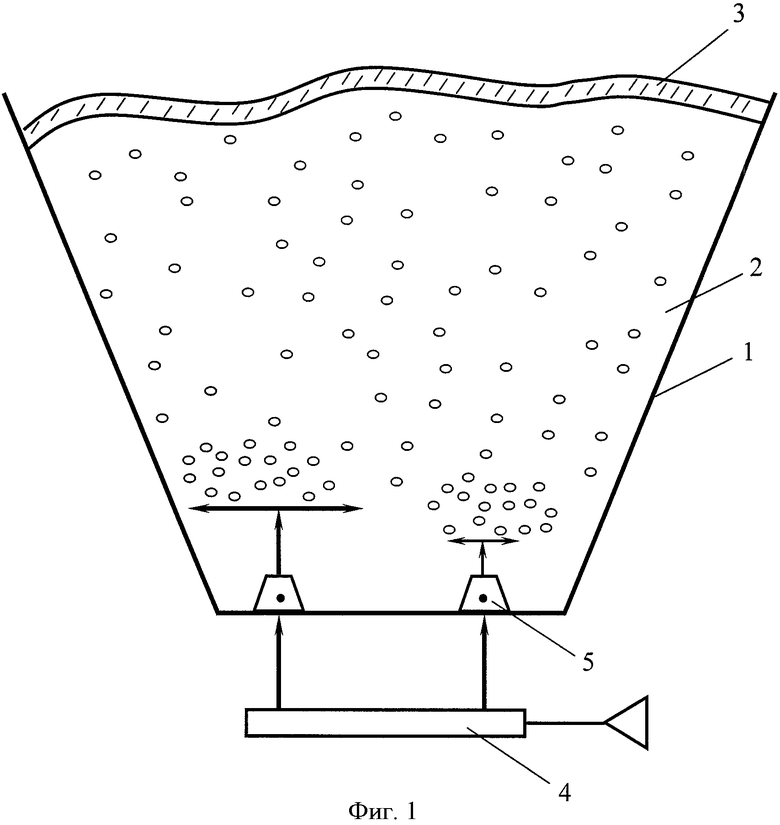

Особенностью заявляемого способа является то, что в каждое продувочное устройство газ подают в режиме ударной пульсации давления. При этом для каждого продувочного устройства максимальное Рmах и минимальное Pmin давление и длительность подачи Pmax и Pmin настраивают индивидуально. Интенсивность (расход, л/мин) всегда связана с перепадом давления на продувочном устройстве (или давлением перед продувочным устройством), а так как давление в процессе подачи задают пульсирующее, то меняется и интенсивность в процессе подачи газа через одно продувочное устройство. Поскольку давления Pmax и Pmin для каждого продувочного устройства устанавливаются индивидуально и с различной длительностью, то и интенсивность подачи газа через каждое продувочное устройство различна.

Если рассмотреть подачу газа в режиме ударной пульсации давления (см. график фиг.2), например, для двух продувочных устройств, и сравнить с режимом продувки газом по синусоидальному закону, как в прототипе, то видны отличия предлагаемого способа от известного (прототипа). В предлагаемом способе перемешивания стали в ковше изменение давления - как основная причина изменения интенсивности подачи газа, а в способе-прототипе другой принцип изменения интенсивности продувки газом - изменение расхода газа по синусоидальному закону. В таблице 1 даны значения Pmax и Pmin для построения графика подачи давлений двух продувочных устройств.

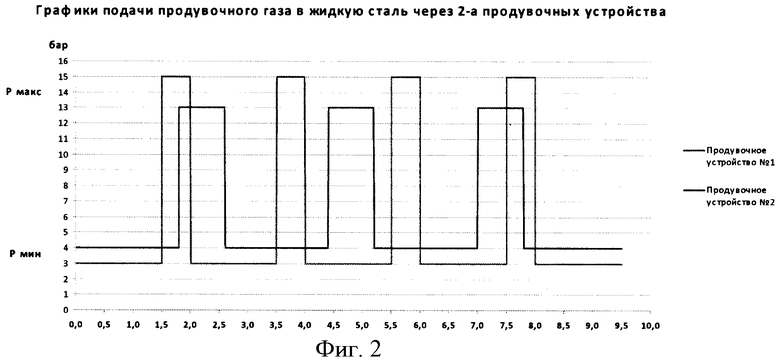

Сущность изобретения поясняется фиг.1, на которой изображен ковш с перемешиваемой сталью и устройствами для подачи продувочного газа.

Способ осуществляют следующим образом.

В процессе выпуска стали из сталеплавильной печи ковш 1 заполняется сталью 2, на поверхности которой наводится слой жидкоподвижного высокоосновного шлака 3 для исключения контакта стали с атмосферой и поглощения примесей.

Устройство пульсирующей подачи 4 (фиг.1), запитанное продувочным газом постоянного давления от (цеховой) сети, в соответствии с заданной длительностью импульсов высокого и низкого давлений, создает ударную пульсацию давлений газа на выходе в один, два и более каналов, по которым газ подается в продувочные устройства 5 и далее в жидкую сталь в ковше 1. Длительность импульсов подбирается таким образом, что и при минимальном, и максимальном давлении не успевает образоваться установившейся вертикальный поток газожидкостной смеси. Поток газа из продувочного устройства «разбивается» о гораздо более плотную среду (жидкую сталь) на дискретные составляющие (пузыри), расширяясь в горизонтальном направлении и охватывая максимальный объем ковша, о чем свидетельствует отсутствие «пятен» оголенной стали и равномерное кипение всего наведенного жидкоподвижного высокоосновного шлака 3.

Такую подачу продувочного газа в режиме ударной пульсации давлений осуществляют в течение выпуска стали из печи в ковш.

Затем ковш со сталью переносится на установку внепечной обработки стали (в дальнейшем УВОС), где обработку выполняют также с продувкой стали снизу газом в автоматическом режиме подачи газа с ударной пульсацией давлений.

Далее сталь из ковша сливается в промежуточный ковш установки непрерывной разливки стали, где также подвергают продувке снизу газом в аналогичном режиме подачи продувочного газа.

Способ можно осуществить известными устройствами. Например, в качестве устройства подачи давления в режиме пульсаций можно использовать обычно применяемые в промышленности распределители потоков газа, имеющие высокое быстродействие. Заявителями при опробовании способа были использованы распределители с временем переключения 8 мсек (0,008 сек), что позволило реализовать подачи давления в ударном режиме. Переключаясь, распределитель соединяет продувочное устройство либо с магистралью с давлением Рmах, либо с магистралью с давлением Pmin.

В качестве устройства управления распределителем (устройства, подающего сигналы на переключение распределителя через определенные промежутки времени) может использоваться промышленный контроллер (в случае распределителя с электроуправлением) либо управляющее устройство, реализующее те же функции и собранное из элементов промышленной пневмоавтоматики, работающих на газе, используемом при продувке (в случае распределителя с пневмоуправлением, что и было реализовано заявителями).

Для формирования давлений Рmах и Pmin могут использоваться обычные редукционные клапаны для газообразных сред.

Ниже приведены примеры осуществления способа с известными и предлагаемыми режимами продувки расплавленной жидкой стали снизу газом через продувочные устройства, расположенные в днище ковша. Во всех режимах на поверхности стали наводился слой жидкоподвижного высокоосновного шлака, предназначенного для исключения контакта жидкой стали с атмосферой и поглощения выводимых из стали примесей, в т.ч. серы.

Пример 1 (известный способ)

Выплавляемая сталь - Сталь 20А, Сталь Д.

Продувка через два устройства снизу газом непрерывно вначале при выпуске стали из печи в ковш, а затем при обработке на УВОС (печь-ковш). Продувка выполнялась газом постоянного давления от цеховой сети без устройства пульсирующей подачи. Пред выпуском содержание серы в печи составляло в среднем 0,031. Время заполнения ковша 10…15 мин.

Во время продувки визуально наблюдался разрыв шлакового слоя в виде так называемых «пятен» диаметром около 300 мм при диаметре ковша 3000 мм. «Пятна» образуются над расположенными в днище ковша устройствами для подачи газа по вертикали, что свидетельствует о возникновении установившихся вертикальных потоков смеси газа и стали с незначительным охватом поперечного сечения ковша и, соответственно, неполным перемешиванием объема стали в ковше. После заполнения ковша и окончания продувки содержание серы составляло в среднем 0,021. Последующая обработка на УВОС с аналогичной продувкой дала содержание серы в среднем 0,014. Режим обеспечивает снижение серы в 2,2 раза.

Пример 2 (известный способ)

Выплавляемая сталь - Сталь 20А.

Выпуск из печи в ковш, затем обработка на УВОС.

Продувка стали осуществлялась снизу газом через два продувочных устройства, расположенных на разных сторонах ковша, поочередно - вначале через одно из устройств, затем через другое. При этом в продувочном устройстве, через которое в данный момент не проводилась продувка, поддерживалось давление, исключающее затекание в него металла. Период смены подачи полного давления или в одно, или в другое устройство изменяли от 10 до 50 сек. В любом случае периода смены (реверса) через 5…8 сек на поверхности шлакового слоя в ковше наблюдался разрыв шлака («пятно»), что свидетельствует об образовании установившихся вертикальных потоков в ковше. Содержание серы: в печи перед выпуском в среднем 0,030, в ковше после обработки на УВОС в среднем 0,017. Снижение содержания серы в 2,3 раза.

Пример 3 (предлагаемый способ)

Выплавляемая сталь - Сталь 20А, Сталь Д.

Продувка - через два устройства снизу газом непрерывно с различной интенсивностью подачи продувочного газа в режиме ударной пульсации давлений, при этом максимальную и минимальную длительность импульсов давлений продувочного газа устанавливали индивидуально для каждого продувочного устройства, а каждое устройство работало в самостоятельном режиме параллельно-одновременно с другим и независимо от него.

Режим продувки вначале выполнялся при выпуске стали из мартеновской печи. Затем этот же ковш переносился на УВОС. Время выпуска стали из печи 10…15 мин. Время обработки на УВОС по технологии около 45 мин.

В процессе продувки разрыв шлакового слоя не наблюдался, шлак подвергался вибрационному колебанию на всей поверхности.

Всего в эксперименте выпущено 8 плавок. Результаты анализов показали следующее содержание серы:

Таблица 2

Пример 4 (предлагаемый способ с одним устройством подачи газа)

Пульсирующая продувка стали газом осуществлялась через одно устройство в режиме ударной пульсации давлений продувочного газа в процессе выпуска стали из мартеновской печи.

В процессе продувки разрыв шлакового слоя не наблюдался, происходило общее колебание поверхности шлакового слоя, что предполагает создание потока смеси газа и стали со значительным охватом поперечного сечения ковша и достаточное перемешивание объема стали в ковше. Данный режим обычно не применяется в технологическом процессе, однако он может быть использован в аварийной ситуации при работающем одном устройстве подачи газа.

Результаты примеров режимов перемешивания стали в ковше показали наибольшую эффективность предлагаемого способа с подачей газа в режиме ударной пульсации давлений по примеру 3.

Использование предлагаемого способа позволяет охватить перемешиванием все поперечное сечение ковша и весь объем стали в ковше с введенными в сталь легирующими добавками и ферросплавами, а также обеспечить максимальный вынос неметаллических включений без нарушения сплошности шлакового слоя.

Использование предлагаемого способа перемешивания в производстве стали при обработке в ковше в процессе выпуска из сталеплавильной печи и на внепечных установках с продувкой стали газом обеспечивает следующие технические результаты:

- исключено образование установившихся потоков продувочного газа в смеси с жидкой сталью, тем самым исключены нарушение сплошности шлакового слоя, оголение стали и ее контакт с атмосферой;

- шлаковый слой подвергается вибрационному колебанию на всей поверхности в ковше, что позволяет вводить необходимые материалы не в «пятно», как это вынуждены выполнять на установках внепечной обработки стали (печь-ковш), а в любое место поверхности шлака, и задаваемые материалы легко и быстро проникают через слой колеблющегося шлака в сталь, где и перемешиваются;

- поперечное сечение ковша охвачено пузырьками продувочного газа максимально, соединения окислов, сульфидов, силикатов, серы и других неметаллических включений выносятся пузырьками газа из стали и поглощаются пористым жидкоподвижным высокоосновным шлаком по всей его площади на поверхности стали в ковше;

- осуществляется интенсивное перемешивание всего объема стали в ковше с введенными в сталь легирующими добавками и ферросплавами;

- стабилизируется равномерность состава расплава стали во всем объеме ковша, что в дальнейшем положительно влияет на качество кристаллизации жидкой стали в процессе непрерывной разливки.

В итоге, способ обеспечивает значительное повышение качества стали, что определяется интенсивностью десульфурации, так как снижение содержания серы - один из основных показателей качества стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2012 |

|

RU2507273C2 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В МЕТАЛЛУРГИЧЕСКОМ АГРЕГАТЕ | 2017 |

|

RU2653743C1 |

| Способ обработки жидкой стали | 1982 |

|

SU1067058A1 |

| Способ рафинирования стали в индукционной печи | 2024 |

|

RU2828066C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2017 |

|

RU2674186C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2005 |

|

RU2304172C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2152441C1 |

Изобретение относится к области металлургии, а именно к производству стали, в частности к обработке стали в ковше в процессе выпуска из сталеплавильной печи и на внепечных установках. Способ предусматривает перемешивание жидкой стали путем воздействия на нее ударной пульсацией давлений продувочного газа с установкой длительности импульсов максимального и минимального давлений продувочного газа в каждом продувочном устройстве индивидуально. Каждое продувочное устройство работает в самостоятельном режиме параллельно-одновременно с другими устройствами или независимо от них. Использование предлагаемого способа позволяет охватить перемешиванием все поперечное сечение ковша и весь объем стали в ковше с введенными в сталь легирующими добавками и ферросплавами, а также обеспечить максимальный вынос неметаллических включений без нарушения сплошности шлакового слоя, что способствует улучшению качества стали. 2 ил., 2 табл.

Способ перемешивания стали в ковше, включающий продувку стали снизу газом непрерывно с различной интенсивностью через предусмотренные, по меньшей мере, два продувочных устройства, отличающийся тем, что продувочный газ подают в каждое продувочное устройство или в одно из них при закрытых других продувочных устройствах в режиме ударной пульсации давлений, при этом длительность и интенсивность импульсов максимального и минимального давлений продувочного газа устанавливают индивидуально для каждого устройства, а каждое устройство работает параллельно-одновременно с другими устройствами или независимо от них в самостоятельном режиме.

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2005 |

|

RU2304172C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2001 |

|

RU2197540C2 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2002 |

|

RU2208054C1 |

| US 3791813 A, 12.02.1974 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2010-05-10—Публикация

2008-06-09—Подача