Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полуфабрикатов изделий типа стаканов, труб и т.п.

Известен способ объемной штамповки стакана, включающий обратное выдавливание цилиндрической заготовки через осесимметричный канал, образованный поверхностями контейнера и дорна (Пат. Бельгии №551053, кл. В21С 25/08, публ. 1956).

Недостатком известного способа являются невысокие механические свойства материала получаемых стаканов из-за малой проработки его структуры при выдавливании.

Известен способ горячей объемной штамповки стакана, включающий выдавливание цилиндрической заготовки через осесимметричный ручей, образованный поверхностями дорна и сквозного ступенчатого отверстия контейнера, при этом заготовку размещают внутри ступени меньшего диаметра, а дорн - в зоне ступени большего диаметра упомянутого отверстия, причем упомянутый ручей содержит зоны переменных и постоянных диаметральных размеров (Пат. США 3263468, кл. 72-267, публ. 1966).

Недостатком известного способа является трудность обеспечения нужного качества готовых изделий из-за недостаточно рациональной структуры при деформировании, что ухудшает прочностные характеристики изделий в условиях их циклического нагружения при эксплуатации в экстремальных условиях.

Предлагаемый способ горячей объемной штамповки стакана включает выдавливание цилиндрической заготовки через осесимметричный ручей, образованный поверхностями дорна и сквозного ступенчатого отверстия контейнера. При этом заготовку размещают внутри ступени меньшего диаметра, а дорн - в зоне ступени большего диаметра упомянутого отверстия. Причем упомянутый ручей содержит зоны переменных и постоянных диаметральных размеров. В упомянутой зоне переменных диаметральных размеров на участке, примыкающем к упомянутой зоне постоянных диаметральных размеров, заготовку подвергают дополнительной пластической деформации путем зигзагообразного в плоскости оси заготовки изменения направления выдавливания соответствующими одна другой выпукло-вогнутыми на этом участке поверхностями, ограничивающими упомянутый ручей снаружи и изнутри. При этом каждая из последних упомянутых поверхностей содержит пару касательных одна другой выпуклой и вогнутой поверхностей тороидов.

Предлагаемый способ отличается от прототипа тем, что в упомянутой зоне переменных диаметральных размеров на участке, примыкающем к упомянутой зоне постоянных диаметральных размеров, заготовку подвергают дополнительной пластической деформации путем зигзагообразного в плоскости оси заготовки изменения направления выдавливания соответствующими одна другой выпукло-вогнутыми на этом участке поверхностями, ограничивающими упомянутый ручей снаружи и изнутри, при этом каждая из последних упомянутых поверхностей содержит пару касательных одна другой выпуклой и вогнутой поверхностей тороидов, а размеры упомянутого ручья на этом участке определены следующими зависимостями:

1,1≤R1/R2≤1,6, где

R1 и R2 - соответственно радиусы образующих поверхностей упомянутых тороидов: вогнутой, ограничивающей внешнюю поверхность ручья, и выпуклой, ограничивающей соответствующую последней внутреннюю поверхность ручья; и

0,32≤R3/R4≤0,84, где

R3 и R4 - соответственно радиусы образующих поверхностей упомянутых тороидов: выпуклой, ограничивающей внещнюю поверхность ручья, и вогнутой, ограничивающей соответствующую последней внутреннюю поверхность ручья.

Технический результат предлагаемого изобретения - повышение качества готовых изделий, что позволяет расширить диапазон скоростных возможностей узлов, содержащих такие изделия.

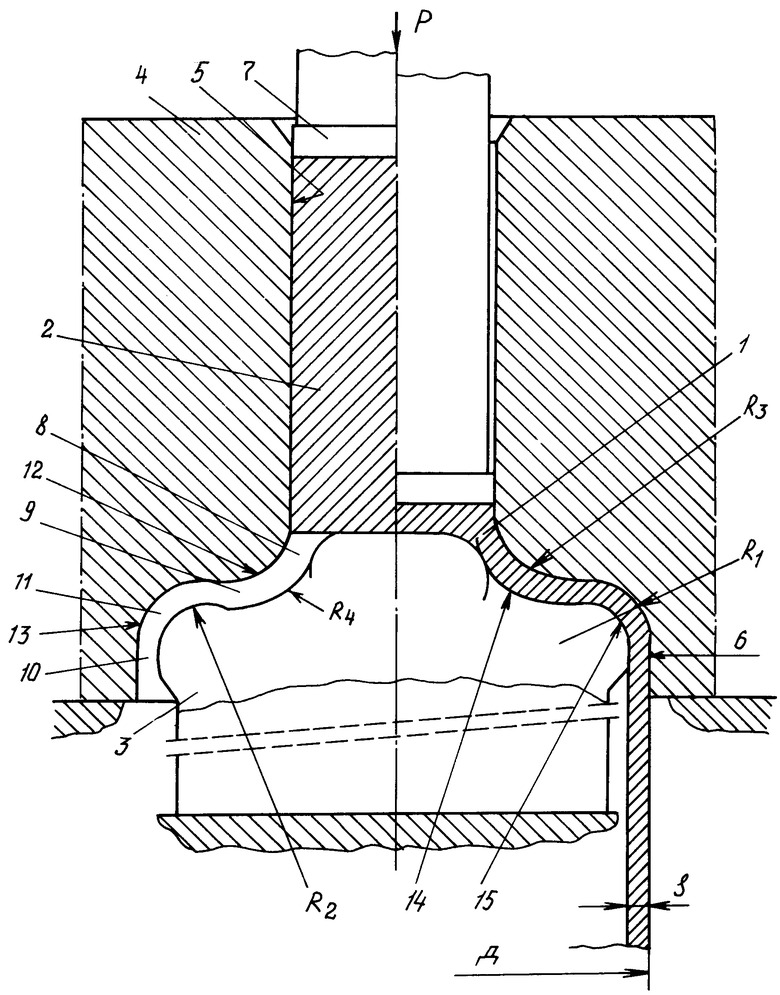

Предлагаемое изобретение поясняется чертежом, где

показаны: слева - заготовка в контейнере; справа - формообразование стакана.

Примеры

1. Изготавливался стакан 1 диаметром Д=320 мм, толщиной стенки S=12 мм из алюминиевого сплава В96ц. Исходная цилиндрическая заготовка 2 размерами Д1=270 мм, Н=185 мм при массе 30,5 кг нагревалась и укладывалась в экспериментальный штамп, содержащий закрепленные на столе пресса (не показан) дорн 3 и контейнер 4. При этом заготовка 2 размещалась в ступени 5 ступенчатого отверстия контейнера 4, а дорн 3 - в зоне ступени 6 этого отверстия. Диаметральные размеры ступени 5 меньше, чем диаметральные размеры ступени 6. При приложении усилия Р к пуансону 7 металл заготовки 2 выдавливается через осесимметричный ручей 8, образованный поверхностями дорна 3 и сквозного отверстия контейнера 4, имеющего ступени 5 и 6. Этот ручей имеет зоны переменных 9 и постоянных 10 диаметральных размеров. В упомянутой зоне переменных диаметральных размеров на участке 11, примыкающем к зоне 10, заготовку подвергают дополнительной пластической деформации путем зигзагообразного в плоскости оси заготовки изменения направления выдавливания выпукло-вогнутыми на этом участке поверхностями 12 и 13 - на контейнере и 14 и 15 - на дорне. Поверхности 12 и 14, а также 13 и 15 попарно соответствуют одна другой. Упомянутые поверхности попарно 12 и 13, а также 14 и 15 - это соответственно попарно касательные поверхности тороидов. При этом R1/R2=1,36, a R3/R4=0,53, где соответственно R1, R2, R3 и R4 - радиусы образующих тороидов - поверхностей 13, 15, 12 и 14. Внешняя поверхность ручья ограничена соответственно вогнутой поверхностью 13 и выпуклой - 12, а внутренняя поверхность ручья ограничена соответственно выпуклой поверхностью 15 и вогнутой - 14. Конструкцией экспериментального штампа обеспечивалась возможность (не показана) извлечения стакана.

2. Изготавливался аналогичный стакан 1 диаметром Д=360 мм, толщиной стенки S=11 мм из сплава системы магний-литий. Исходная цилиндрическая заготовка размерами Д1=290 мм, Н=350 мм при массе 36,5 кг.

R1/R2=1,45; R3/R4=0,41.

Таким образом, предлагаемый способ позволяет повысить качество готовых изделий за счет интенсификации пластической деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2008 |

|

RU2371276C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2270761C1 |

| СПОСОБ ОБЪЕМНОГО ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА КОНЦЕНТРИЧНЫМ УГЛОВЫМ ПРЕССОВАНИЕМ НА ГОРИЗОНТАЛЬНОМ ЭКСТРУЗИОННОМ ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 2010 |

|

RU2451569C2 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ЧАШ И СТАКАНОВ | 2009 |

|

RU2391174C1 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНОВ И ЧАШ | 2009 |

|

RU2402401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2532678C2 |

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2010 |

|

RU2437738C2 |

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2443498C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364463C1 |

| ШТАМП ДЛЯ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2456113C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полуфабрикатов изделий типа стакана. Производят выдавливание цилиндрической заготовки через осесимметричный ручей. Ручей образован поверхностями дорна и сквозного ступенчатого отверстия контейнера. Заготовку размещают внутри ступени меньшего диаметра контейнера, а дорн - в зоне ступени большего диаметра. Ручей содержит зоны переменных и постоянных диаметральных размеров. В зоне переменных диаметральных размеров на участке, примыкающем к зоне постоянных диаметральных размеров, заготовку подвергают дополнительной пластической деформации. Для этого производят зигзагообразное в плоскости оси заготовки изменение направления выдавливания соответствующими одна другой выпукло-вогнутыми поверхностями. Данные поверхности ограничивают ручей снаружи и изнутри. Каждая из поверхностей содержит пару расположенных с касанием одна другой выпуклой и вогнутой поверхностей тороидов. Размеры ручья на этом участке определены приведенными зависимостями. В результате обеспечивается повышение качества готовых изделий. 1 ил.

Способ горячей объемной штамповки стакана, включающий выдавливание цилиндрической заготовки через осесимметричный ручей, образованный поверхностями дорна и сквозного ступенчатого отверстия контейнера, при этом заготовку размещают внутри ступени меньшего диаметра отверстия контейнера, а дорн - в зоне ступени большего диаметра, причем упомянутый осесимметричный ручей имеет зоны переменных и постоянных диаметральных размеров, отличающийся тем, что в зоне переменных диаметральных размеров ручья на участке, примыкающем к зоне постоянных диаметральных размеров, заготовку подвергают дополнительной пластической деформации путем зигзагообразного в плоскости оси заготовки изменения направления выдавливания соответствующими одна другой выпукло-вогнутыми на этом участке поверхностями, ограничивающими осесимметричный ручей снаружи и изнутри, при этом каждая из упомянутых поверхностей имеет пару расположенных с касанием одна другой выпуклой и вогнутой поверхностей тороидов, а размеры ручья на этом участке определены следующими зависимостями:

1,1≤R1/R2≤1,6 и 0,32≤R3/R4≤0,84,

где R1 и R2 - радиусы образующих, соответственно, вогнутой поверхности тороида, ограничивающей внешнюю поверхность ручья, и выпуклой поверхности тороида, ограничивающей соответствующую последней внутреннюю поверхность ручья;

R3 и R4 - радиусы образующих, соответственно, выпуклой поверхности тороида, ограничивающей внешнюю поверхность ручья, и вогнутой поверхности тороида, ограничивающей соответствующую последней внутреннюю поверхность ручья.

| US 3263468 А, 02.08.1966 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299110C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2004 |

|

RU2262408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТИПА СТАКАНОВ | 1993 |

|

RU2089324C1 |

| DE 3936106 A1, 02.05.1991. | |||

Авторы

Даты

2010-05-20—Публикация

2008-08-04—Подача