Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полых деталей.

Известен способ горячей объемной штамповки деталей типа стакана или чаши, включающий выдавливание подготовленной заготовки через осесимметричный ручей, образованный поверхностями неподвижного дорна и большей ступенью сквозного ступенчатого отверстия контейнера, при этом приводной пуансон и упомянутую заготовку размещают внутри ступени меньшего диаметра, а дорн - в зоне ступени большего диаметра упомянутого отверстия(пат. США № 3263468, Кл 72-267, публ. 1966).

Недостатком известного способа является трудность обеспечения нужного качества готовых деталей из-за недостаточно рациональной структуры при деформации, что ухудшает прочностные характеристики деталей в условиях их нагружения в экстремальных условиях.

Известен способ концентричного углового прессования деталей типа стаканов или чаш, включающий последовательные стадии: стадию выдавливания приводным пуансоном исходной заготовки из сквозного канала внутреннего контейнера с формированием промежуточной заготовки с утолщением у ее торца, ограниченного осесимметричным ручьем, образованным оппозитными торцовыми поверхностями пары: закрепленного на столе пресса дорна и внутреннего контейнера, смонтированного с возможностью осевого перемещения во внешнем контейнере, и стадий осадки промежуточной заготовки и формирования кольцевой стенки детали совместным поступательным перемещением приводного пуансона и внутреннего контейнера, при этом упомянутую кольцевую стенку формируют обратным выдавливанием осаженной промежуточной заготовки в кольцевой зазор, образованный поверхностями вращения: изнутри - наружной поверхностью внутреннего контейнера, снаружи - внутренней поверхностью внешнего контейнера (Изготовление осесимметричных оболочек с интенсификацией деформации сдвига. Басюк С.Т. Левочкин С.Б., Гринберг И.В. Технология легких сплавов, №3, 2009 г., c 110-115 - прототип).

Недостатком известного способа является то, что при выдавливании кольцевой стенки трение ее о внутреннюю поверхность внешнего контейнера не позволяет оптимизировать условия деформирования на этой стадии обработки и, следовательно, не обеспечивается получение оптимальной структуры.

Предлагаемый способ концентричного углового прессования деталей типа стаканов или чаш, включающий последовательные стадии: стадию выдавливания приводным пуансоном исходной заготовки из сквозного канала внутреннего контейнера с формированием промежуточной заготовки с утолщением у ее торца, ограниченного осесимметричным ручьем, образованным оппозитными торцовыми поверхностями пары: закрепленного на столе пресса дорна и внутреннего контейнера, смонтированного с возможностью осевого перемещения во внешнем контейнере, и стадий осадки промежуточной заготовки и формирования кольцевой стенки детали совместным поступательным перемещением приводного пуансона и внутреннего контейнера.

При этом упомянутую кольцевую стенку формируют обратным выдавливанием осаженной промежуточной заготовки в кольцевой зазор, образованный поверхностями вращения: изнутри - наружной поверхностью внутреннего контейнера, снаружи - внутренней поверхностью внешнего контейнера. При формировании упомянутой кольцевой стенки регулируют величину силы трения между наружной поверхностью последней и внутренней поверхностью внешнего контейнера, монтируя последний с возможностью ограниченного осевого перемещения в двух направлениях относительно упомянутого дорна и прикладывая к этому контейнеру регулируемое осевое усилие в направлении, противоположном усилию прессования.

Одновременно с формированием обратным выдавливанием упомянутой кольцевой стенки могут формировать в зоне внешнего торца утолщения промежуточной заготовки дополнительный участок этой кольцевой стенки прямым выдавливанием в кольцевой зазор, образованный поверхностями вращения: изнутри - наружной поверхностью упомянутого дорна, снаружи - внутренней поверхностью внешнего контейнера.

Предлагаемый способ отличается от прототипа тем, что при формировании упомянутой кольцевой стенки регулируют величину силы трения между наружной поверхностью последней и внутренней поверхностью внешнего контейнера, монтируя последний с возможностью ограниченного осевого перемещения в двух направлениях относительно упомянутого дорна и прикладывая к этому контейнеру регулируемое осевое усилие в направлении, противоположном усилию прессования.

Предлагаемый способ может отличаться и тем, что одновременно с формированием обратным выдавливанием упомянутой кольцевой стенки могут формировать в зоне внешнего торца утолщения промежуточной заготовки дополнительный участок этой кольцевой стенки прямым выдавливанием в кольцевой зазор, образованный поверхностями вращения: изнутри - наружной поверхностью упомянутого дорна, снаружи - внутренней поверхностью внешнего контейнера.

Технический результат предлагаемого изобретения - повышение качества готовых деталей.

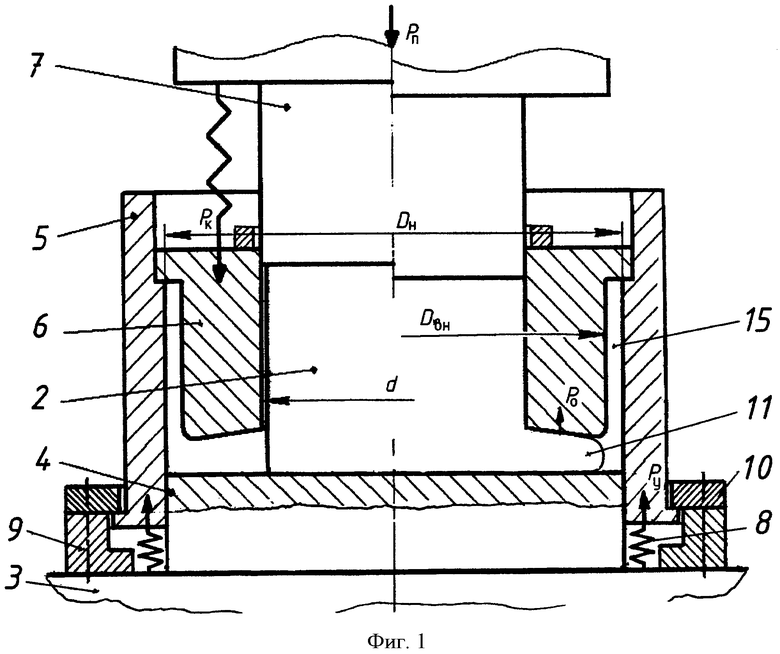

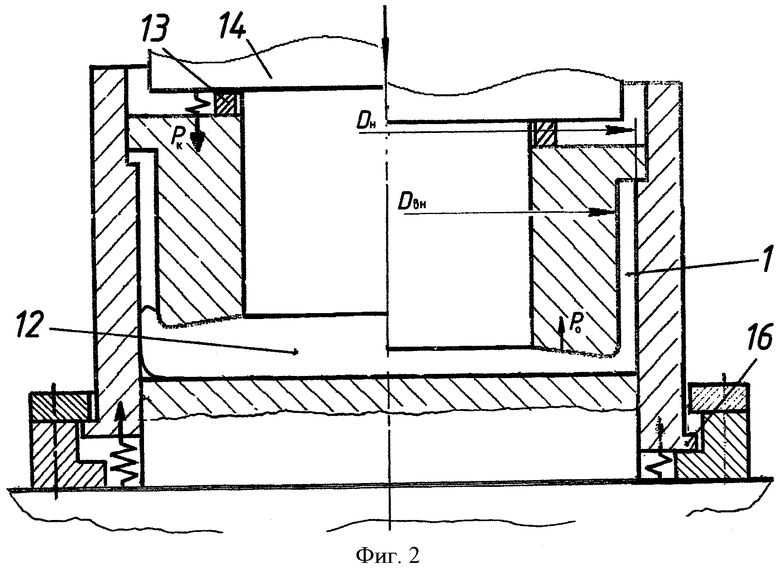

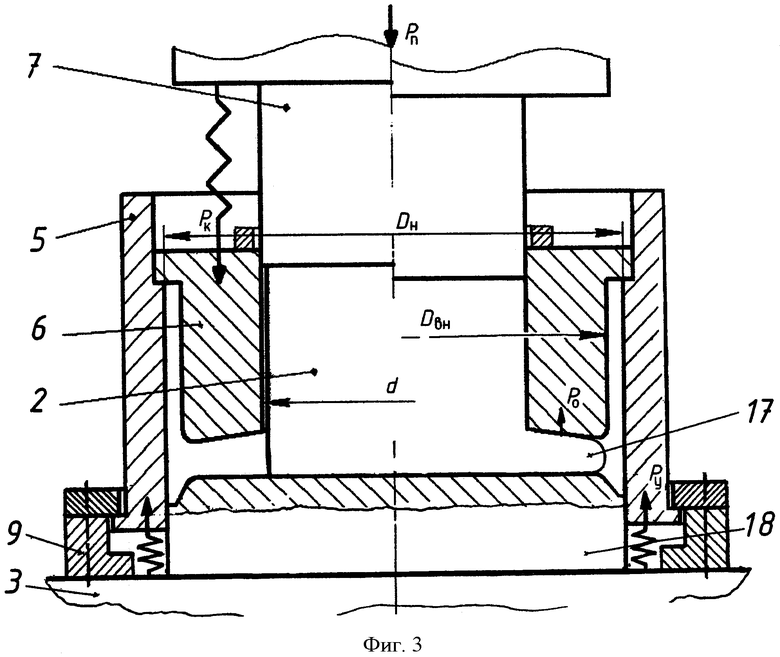

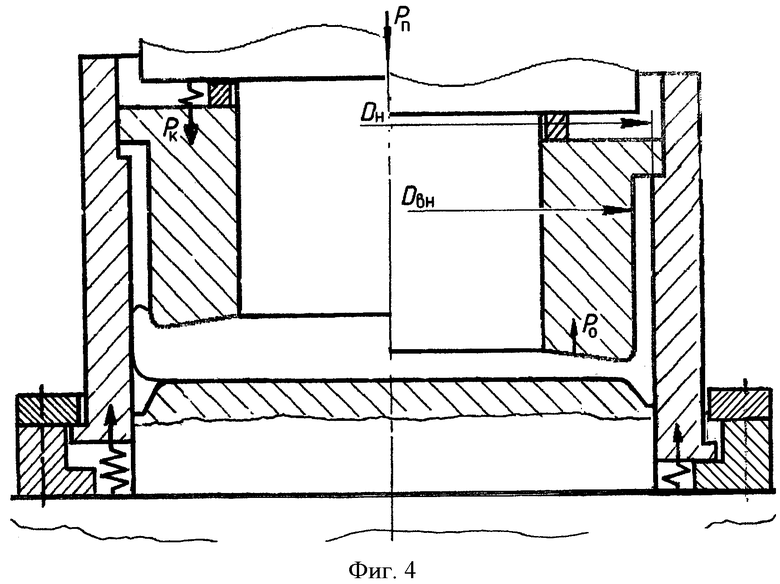

Предлагаемое изобретение поясняется чертежами, где показаны стадии горячей объемной штамповки деталей.

Для детали без дополнительного участка кольцевой стенки:

На фиг.1 - слева - начало первой стадии; справа - конец первой стадии и начало второй стадии;

На фиг.2 - слева - конец второй стадии и начало третьей стадии; справа - конец третьей стадии.

Для детали с дополнительным участком кольцевой стенки:

На фиг.3 - слева начало первой стадии; справа - конец первой стадии и начало второй стадии;

На фиг.4 - слева - конец второй стадии и начало третьей стадии; справа - конец третьей стадии.

Примеры.

1. Изготавливали деталь 1 типа чаши (фиг.2) наружным диаметром Dн=450 мм, внутренним диаметром Dвн=360 мм из алюминиевого сплава АК-6.

Исходная подготовленная заготовка 2 имела диаметр d=350 мм. Последняя нагревалась и укладывалась в экспериментальный штамп, содержащий закрепленный на столе 3 пресса дорн 4, а также смонтированный на столе пресса наружный контейнер 5. Внутри контейнера 5 смонтирован с возможностью осевого перемещения внутренний контейнер 6. Заготовка 2 размещалась в сквозном канале контейнера 6, а дорн 4 - в отверстии контейнера 5. Приводной пуансон 7 размещают над заготовкой 2 в отверстии контейнера 6. К контейнеру 6 прикладывается в осевом направлении усилие Рк, прижимающее его к контейнеру 5, фиксируемому силовым элементом (пружиной 8) в верхнем положении. Это положение может регулироваться по вертикали упорами 9 и 10 относительно стола пресса. Усилие упора Ру>Рк. При приложении к пуансону 7 усилия Рп начинается первая стадия формированием промежуточной заготовки: материал заготовки 2 осаживается на дорне 4 с образованием у торца заготовки 2 утолщения 11 в зоне, прилегающей к дорну 4. Образование утолщения 11 в осесимметричном ручье между оппозитными торцами пары: внутренний контейнер 6 и дорн 4 приводит к появлению усилия Ро, воздействующего на контейнер 6 в направлении, противоположном направлению усилия Рк. Когда величина усилия Ро превышает величину усилия Рк, контейнер 6 «всплывает». При этом в утолщении 11 обеспечиваются условия всестороннего сжатия. Это начало второй стадии. На этой стадии завершается формирование пуансоном 7 на дорне 4 шайбы 12 одновременным приложением в зоне больших диаметральных размеров формируемой шайбы 12 через контейнер 6 усилия Рк в том же направлении, что и усилие Рп. При этом габаритные диаметральные размеры Dн шайбы 12 ограничивают внутренней поверхностью отверстия контейнера 5. «Всплывающий» контейнер 6 перестает контактировать с упором 8. Эта стадия завершается при достижении упором 13 ответной поверхности ползуна 14, на котором смонтирован пуансон 7. На третьей стадии совместным перемещением пуансона 7 и контейнера 6 выдавливали кольцевую стенку 15 детали 1 типа чаши из шайбы 12. Стенку 15 выдавливали в кольцевой зазор, ограниченный поверхностями вращения: изнутри - наружной поверхностью внутреннего контейнера 6, снаружи - внутренней поверхностью наружного контейнера 5. В конце этой стадии контейнер 5 «утапливается» внутренним контейнером 6 и происходит оформление окончательной формы и размеров готовой детали 1. Выступ 16 контейнера 5 перемещается в зазоре между упорами 9 и 10, изменяя условия трения между наружной поверхностью стенки 15 и внутренней поверхностью контейнера 5. Заменяя упор 9 на такой же других размеров, регулируют указанную силу трения.

Конструкцией экспериментального штампа обеспечивалась возможность (не показана) извлечения готовой детали.

2. Изготавливали деталь 17 типа стакана (фиг.4) наружным диаметром Dн=430 мм, внутренним диаметром Dвн=360 мм из магниевого сплава МА2-1.

Исходная заготовка имела диаметр d=300 мм.

Горячее концентричное угловое прессование нагретой исходной заготовки осуществляли аналогично описанному в предыдущем примере, но на третьей стадии одновременно с формированием обратным выдавливанием кольцевой стенки 15 прямым выдавливанием формировали дополнительный участок этой стенки в кольцевом зазоре, образованном поверхностями вращения: изнутри наружной поверхностью дорна 18, снаружи - внутренней поверхностью внешнего контейнера 5.

Таким образом предлагаемый способ позволяет повысить качество получаемых деталей типа стаканов или чаш за счет интенсификации пластических деформаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2010 |

|

RU2437738C2 |

| ШТАМП ДЛЯ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2456113C2 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ЧАШ И СТАКАНОВ | 2009 |

|

RU2391174C1 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНОВ И ЧАШ | 2009 |

|

RU2402401C1 |

| СПОСОБ ОБЪЕМНОГО ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА КОНЦЕНТРИЧНЫМ УГЛОВЫМ ПРЕССОВАНИЕМ НА ГОРИЗОНТАЛЬНОМ ЭКСТРУЗИОННОМ ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 2010 |

|

RU2451569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2532678C2 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2008 |

|

RU2371276C1 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ СТАКАНА | 2008 |

|

RU2389582C2 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОЛУФАБРИКАТА ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ | 2013 |

|

RU2532625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2003 |

|

RU2241568C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полых деталей. Формируют промежуточную заготовку с утолщением у торца путем выдавливания исходной заготовки из сквозного канала внутреннего контейнера. Утолщение получают в осесимметричном ручье, который образован поверхностями закрепленного на столе пресса дорна и внутреннего контейнера. Затем промежуточную заготовку осаживают и формируют кольцевую стенку детали. Формирование стенки осуществляют обратным выдавливанием осаженной заготовки в кольцевой зазор, образованный наружной поверхностью внутреннего контейнера и внутренней поверхностью внешнего контейнера. При этом регулируют величину силы трения между наружной поверхностью стенки и внутренней поверхностью внешнего контейнера. Для этого к внешнему контейнеру, который имеет возможность осевого перемещения в двух направлениях относительно дорна, прикладывают регулируемое осевое усилие. Направление приложения осевого усилия противоположно направлению усилия прессования. В результате обеспечивается повышение качества готовых деталей. 1 з.п. ф-лы, 4 ил.

1. Способ концентричного углового прессования деталей типа стаканов или чаш, включающий последовательные стадию выдавливания приводным пуансоном исходной заготовки из сквозного канала внутреннего контейнера с формированием промежуточной заготовки с утолщением у ее торца, ограниченного осесимметричным ручьем, образованным оппозитными торцовыми поверхностями закрепленного на столе пресса дорна и внутреннего контейнера, смонтированного с возможностью осевого перемещения во внешнем контейнере, и стадию осадки промежуточной заготовки и формирования кольцевой стенки детали совместным поступательным перемещением приводного пуансона и внутреннего контейнера, при этом упомянутую кольцевую стенку формируют обратным выдавливанием осаженной промежуточной заготовки в кольцевой зазор, образованный поверхностями вращения, причем изнутри - наружной поверхностью внутреннего контейнера, а снаружи - внутренней поверхностью внешнего контейнера, отличающийся тем, что при формировании упомянутой кольцевой стенки регулируют величину силы трения между наружной поверхностью последней и внутренней поверхностью внешнего контейнера, монтируют последний с возможностью ограниченного осевого перемещения в двух направлениях относительно упомянутого дорна и прикладывают к этому контейнеру регулируемое осевое усилие в направлении, противоположном усилию прессования.

2. Способ по п.1, отличающийся тем, что одновременно с формированием обратным выдавливанием упомянутой кольцевой стенки формируют в зоне внешнего торца утолщения промежуточной заготовки дополнительный участок этой кольцевой стенки прямым выдавливанием в кольцевой зазор, образованный поверхностями вращения, причем изнутри - наружной поверхностью упомянутого дорна, а снаружи - внутренней поверхностью внешнего контейнера.

| БАСЮК С.Т | |||

| и др | |||

| Изготовление осесимметричных оболочек с интенсификацией деформаций сдвига, Технология легких сплавов, 2009, №3, с.110-114 | |||

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2008 |

|

RU2371276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ОСЕСИММЕТРИЧНОЙ ЧАШИ | 2007 |

|

RU2339483C1 |

| Способ изготовления полых деталей | 1980 |

|

SU902963A1 |

| Способ изготовления деталей типа станков с фланцами | 1974 |

|

SU504604A1 |

| US 3263468 A, 02.08.1966. | |||

Авторы

Даты

2012-02-27—Публикация

2010-05-04—Подача