Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полых деталей.

Известен способ объемной штамповки стакана, включающий обратное выдавливание круглой заготовки через осесимметричный канал, образованный поверхностями контейнера и дорна (пат. Бельгии №551053, кл. В21С 25/08, публ. 1956).

Недостатками известного способа являются невысокие механические свойства материала получаемых стаканов из-за малой проработки его структуры при выдавливании.

Известен способ горячей объемной штамповки деталей типа стакана или чаши, включающий выдавливание прямым методом круглой заготовки через осесимметричный ручей, образованный поверхностями неподвижного дорна и большей ступенью сквозного ступенчатого отверстия контейнера, при этом приводной пуансон и упомянутую заготовку размещают внутри ступени меньшего диаметра, а дорн - в зоне ступени большего диаметра упомянутого отверстия (пат. США №3263468, кл.72-267, публ. 1966).

Недостатком известного способа является трудность обеспечения нужного качества готовых деталей из-за недостаточно рациональной структуры при деформировании, что ухудшает прочностные характеристики деталей в условиях их циклического нагружения при эксплуатации в экстремальных условиях.

Предлагаемый способ горячей объемной штамповки деталей типа стаканов или чаш включает выдавливание круглой заготовки через осесимметричный ручей, образованный поверхностями неподвижного дорна и большей ступенью сквозного ступенчатого отверстия контейнера. При этом приводной пуансон и заготовку размещают внутри ступени меньшего диаметра, а дорн - в зоне ступени большего диаметра упомянутого отверстия. Причем штамповку ведут в две стадии. На первой - прямым выдавливанием осаживают заготовку в шайбу приводным пуансоном на дорне, наполняя последней ступень большего диаметра отверстия контейнера, с одновременным приложением к торцу образуемой шайбы через контейнер осевого усилия в том же направлении, что и перемещение приводного пуансона. А на второй - продолжая процесс, обратным методом выдавливают из упомянутой шайбы в кольцевую полость стенку упомянутой детали, совместным перемещением приводного пуансона и контейнера, ограничивая при этом габаритные диаметральные размеры упомянутой детали внутренней поверхностью упомянутой большей ступени отверстия контейнера.

В заключительный момент последней из упомянутых стадий штамповки на открытом торце упомянутой детали могут в условиях всестороннего сжатия формировать утолщения (рельеф).

Деформирующие поверхности дорна и приводного пуансона совместно с деформирующей торцевой поверхностью контейнера могут быть выполнены в виде осесимметричной выпукло-вогнутой пары. Деформирующая торцевая поверхность контейнера может быть выполнена в виде осесимметричной вогнутой поверхности.

Предлагаемый способ отличается от прототипа тем, что штамповку ведут в две стадии. На первой - прямым выдавливанием осаживают заготовку в шайбу приводным пуансоном на дорне, наполняя последней ступень большего диаметра отверстия контейнера, с одновременным приложением к торцу образуемой шайбы через контейнер осевого усилия в том же направлении, что и перемещение приводного пуансона. А на второй - продолжая процесс, обратным методом выдавливают из упомянутой шайбы в кольцевую полость стенку упомянутой детали, совместным перемещением приводного пуансона и контейнера, ограничивая при этом габаритные диаметральные размеры упомянутой детали внутренней поверхностью упомянутой большей ступени отверстия контейнера.

В заключительный момент последней из упомянутых стадий штамповки на открытом торце упомянутой детали могут в условиях всестороннего сжатия формировать утолщения (рельеф).

Деформирующие поверхности дорна и приводного пуансона совместно с деформирующей торцевой поверхностью контейнера могут быть выполнены в виде осесимметричной выпукло-вогнутой пары. Деформирующая торцевая поверхность контейнера может быть выполнена в виде осесимметричной вогнутой поверхности.

Технический результат предлагаемого изобретения - повышение качества готовых деталей в связи с проведением процесса штамповки в условиях интенсификации деформаций сдвига - ИДС, что позволяет расширить диапазон функциональных возможностей узлов, содержащих такие детали.

Предлагаемое изобретение поясняется чертежами, где показаны стадии горячей объемной штамповки деталей.

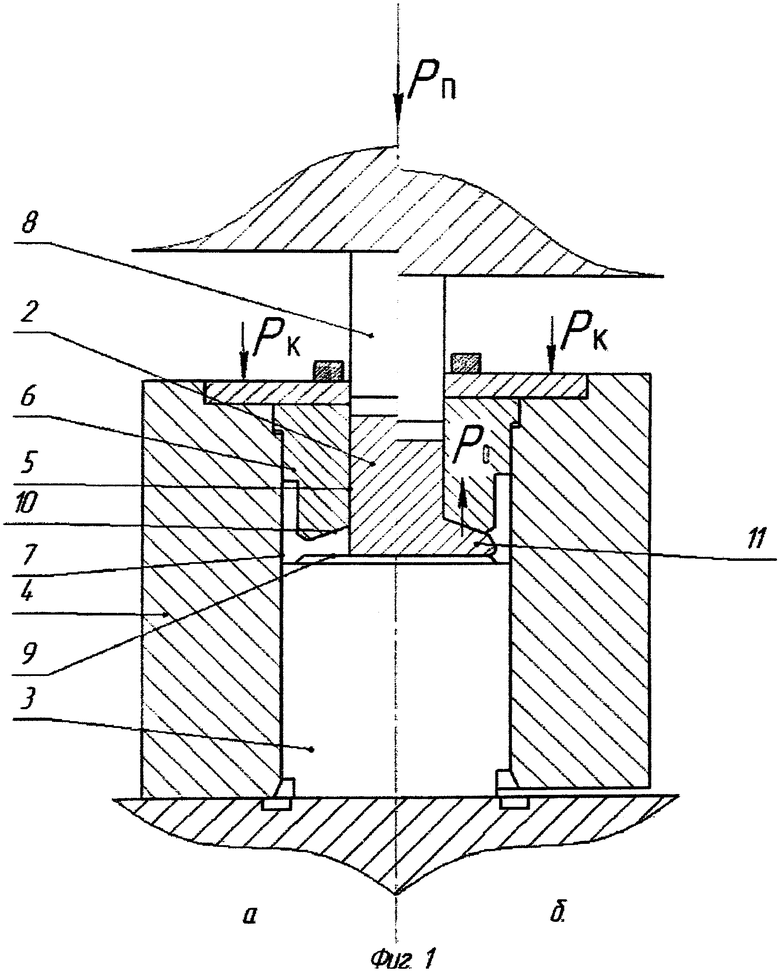

На фиг.1 - слева (а) - начало первой стадии;

справа (б) - собственно первая стадия.

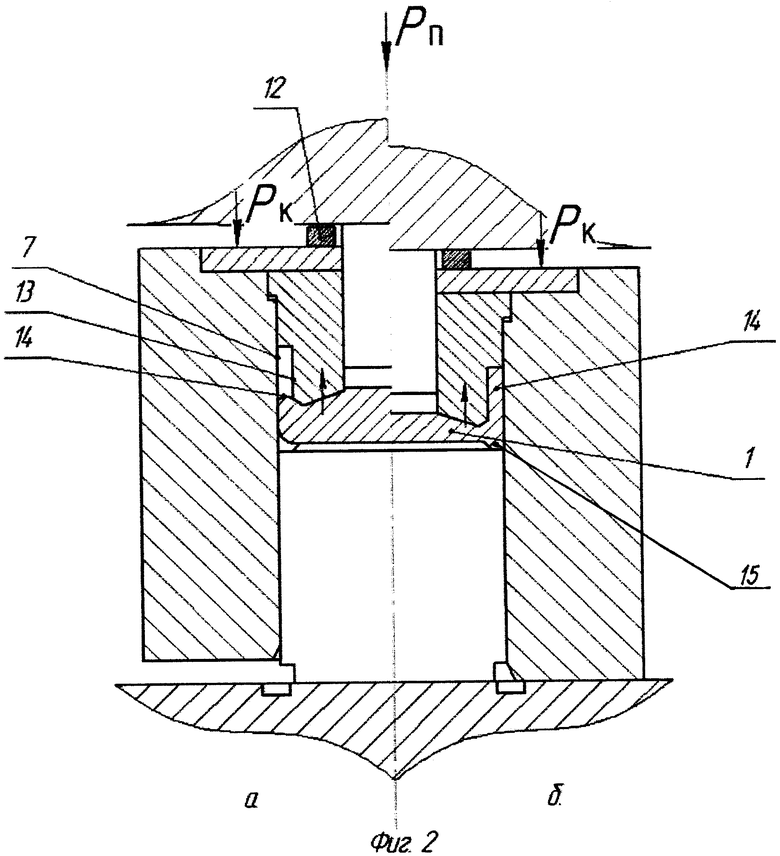

На фиг.2 - слева (а) - конец первой стадии и начало второй стадии;

справа (б) - конец второй стадии.

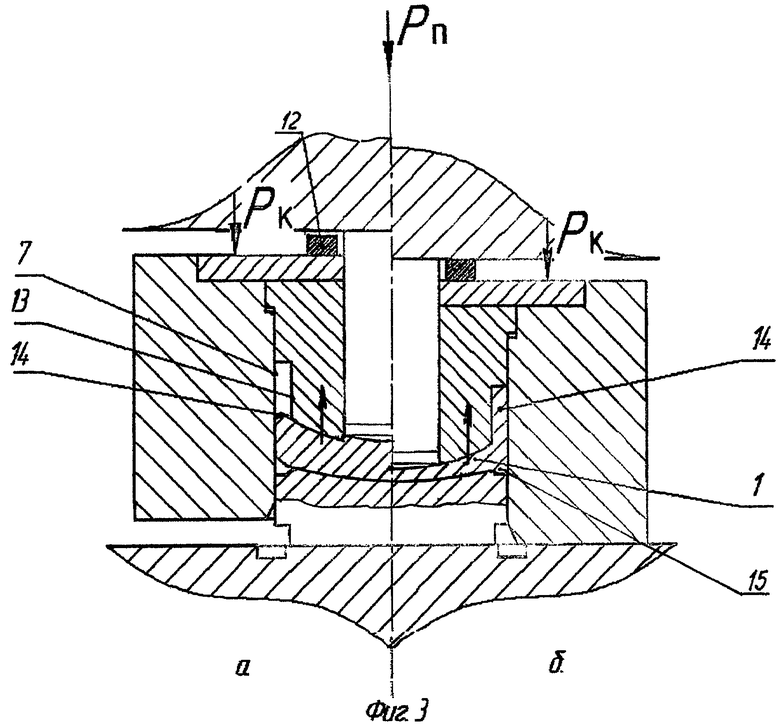

На фиг.3 - деформирующие поверхности типа выпукло-вогнутая пара.

Примеры

1. Изготавливали стакан 1 (полуфабрикат для колеса транспортного средства) наружным диаметром Dн=450 мм, внутренним диаметром Dвн=360 мм из алюминиевого сплава АК-6.

Исходная круглая заготовка 2 имела диаметр d=350 мм. Последняя нагревалась и укладывалась в экспериментальный штамп, содержащий закрепленный на столе пресса (не показан) дорн 3, а также смонтированный на столе пресса с возможностью перемещения по вертикали контейнер 4. Заготовка размещалась в ступени 5 (меньшей), в заглушке 6 ступенчатого отверстия контейнера 4, а дорн 3 - в зоне ступени 7 (большей) этого отверстия.

Приводной пуансон 8, закрепленный на подвижной траверсе (не обозначена) пресса, размещают над заготовкой 2 в упомянутой ступени 5 отверстия контейнера. К контейнеру 4 прикладывается в осевом направлении усилие Pk, прижимающее его к столу пресса.

При приложении к пуансону 8 усилия Рп материал заготовки 2 последним выдавливается прямым методом из ступени 5 и осаживается между деформирующей поверхностью 9 дорна 3 и поверхностью 10 заглушки 6 в шайбу 11 (фиг.1, а), наполняя последней ступень 7 большего отверстия контейнера. Образование шайбы 11 приводит к появлению усилия Ро, воздействующего на контейнер 4 в направлении, противоположном усилию Pk.

Когда величина усилия Ро превышает величину усилия Pk, контейнер «всплывает». При этом в образуемой шайбе 11 обеспечиваются условия всестороннего сжатия. Это - окончание первой стадии штамповки (фиг.1, б). На этой стадии завершается прямое выдавливание заготовки 2 из ступени 5 приводным пуансоном 8 и формирование на дорне 3 с одновременным приложением к зоне больших диаметральных размеров формируемой шайбы 11 через контейнер осевого усилия Pk в том же направлении, что и перемещение приводного пуансона 8. При этом габаритные диаметральные размеры шайбы 11 ограничивают внутренней поверхностью ступени 7 отверстия контейнера 4 (фиг.2, а).

В тот момент, когда «всплывающий» контейнер 4 коснется упором 12 поверхности подвижной траверсы пресса с закрепленным приводным пуансоном 8, «всплывание» контейнера 4 навстречу движущемуся приводному пуансону 8 закончится и контейнер 4 начнет перемещаться в обратном направлении совместно с продолжающим движение приводным пуансоном 8 - начнется вторая стадия - выдавливание обратным методом из шайбы 11 в кольцевую полость, образованную стенкой ступени 7 и боковой поверхностью заглушки 6, стенку 14 детали 1 (фиг.2, б).

Конструкцией экспериментального штампа обеспечивалась возможность (не показана) извлечения отштампованного стакана.

2. Изготавливалась аналогичная деталь 1 диаметром наружным Dн=430 мм, диаметром внутренним Dвн=380 мм из сплава В-96ц. Исходная подготовленная заготовка имеет d=360 мм, при этом деформирующие поверхности 9 дорна 3 и подвижного пуансона 8 как в первом, так и во втором примере были выполнены плоскими, а деформирующая торцевая поверхность 10 контейнера 4 (заглушка 6) была выполнена вогнутой, с углом наклона образующей относительно плоского торца дорна 3, равным 20°.

3. Изготавливали стакан 1 (полуфабрикат для колеса транспортного средства) наружным диаметром Dн=450 мм и внутренним диаметром Dвн=360 мм из алюминиевого сплава системы Al-Li.

Исходная круглая заготовка 2 имела диаметр d=350 мм.

Процесс штамповки этой детали (фиг.3а, б) был аналогичен по стадиям изготовления штамповки примеру 1 (см. фиг.2а, б), но по деформационным условиям отличался тем, что деформирующие поверхности дорна 3 и приводного пуансона 8 совместно с деформирующей торцевой поверхностью 10 контейнера были выполнены в виде осесимметричной выпукло-вогнутой пары (фиг.3).

При этом по периметру открытого торца упомянутой детали, в заключительный момент второй стадии, формировалось кольцевое утолщение 15 не выходящее за диаметральные габариты последней.

Такой процесс позволяет повысить качество деталей за счет интенсификации пластической деформации сдвига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА ЧАШ И СТАКАНОВ | 2009 |

|

RU2391174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2011 |

|

RU2532678C2 |

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2010 |

|

RU2437738C2 |

| СПОСОБ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2443498C2 |

| СПОСОБ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ ДЕТАЛЕЙ ТИПА СТАКАНА ИЛИ ЧАШИ | 2008 |

|

RU2371276C1 |

| ШТАМП ДЛЯ КОНЦЕНТРИЧНОГО УГЛОВОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ ИЛИ ЧАШ | 2010 |

|

RU2456113C2 |

| СПОСОБ ОБЪЕМНОГО ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАНА КОНЦЕНТРИЧНЫМ УГЛОВЫМ ПРЕССОВАНИЕМ НА ГОРИЗОНТАЛЬНОМ ЭКСТРУЗИОННОМ ГИДРАВЛИЧЕСКОМ ПРЕССЕ | 2010 |

|

RU2451569C2 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ СТАКАНА | 2008 |

|

RU2389582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОЛОСТИ В ДЕТАЛЯХ | 1995 |

|

RU2082534C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах металлургических и машиностроительных заводов при изготовлении полых деталей. Исходную круглую заготовку выдавливают через осесимметричный ручей, образованный поверхностями неподвижного дорна и большей ступенью сквозного ступенчатого отверстия контейнера. При этом приводной пуансон и заготовку размещают внутри ступени меньшего диаметра, а дорн - в зоне ступени большего диаметра отверстия. Штамповку ведут в две стадии. На первой из них прямым выдавливанием осаживают заготовку в шайбу приводным пуансоном на дорне. Одновременно к торцу образуемой шайбы прикладывают через контейнер осевое усилие в том же направлении, что и перемещение приводного пуансона. На второй стадии продолжают процесс и обратным методом выдавливают из шайбы стенку детали совместным перемещением приводного пуансона и контейнера. При этом ограничивают габаритные диаметральные размеры детали внутренней поверхностью большей ступени отверстия контейнера. В результате обеспечивается повышение качества готовых деталей. 3 з.п. ф-лы, 3 ил.

1. Способ объемной горячей штамповки деталей типа стакана или чаши, включающий выдавливание круглой заготовки через осесимметричный ручей, образованный поверхностями неподвижного дорна и большей ступенью сквозного ступенчатого отверстия контейнера, при этом приводной пуансон и упомянутую заготовку размещают внутри ступени меньшего диаметра, а дорн - в зоне ступени большего диаметра упомянутого отверстия, отличающийся тем, что штамповку ведут в две стадии, на первой из которых прямым выдавливанием осаживают заготовку в шайбу приводным пуансоном на дорне с наполнением последней ступени большего диаметра отверстия контейнера и одновременным приложением к торцу образуемой шайбы через контейнер осевого усилия в том же направлении, что и перемещение приводного пуансона, а на второй стадии продолжают процесс и обратным методом выдавливают из упомянутой шайбы в кольцевую полость стенку детали совместным перемещением приводного пуансона и контейнера с ограничением при этом габаритных диаметральных размеров детали внутренней поверхностью упомянутой большей ступени отверстия контейнера.

2. Способ по п.1, отличающийся тем, что в заключительный момент последней из упомянутых стадий штамповки на открытом торце детали в условиях всестороннего сжатия формируют рельеф в виде утолщений.

3. Способ по п.1, отличающийся тем, что деформирующие поверхности дорна и приводного пуансона совместно с деформирующей торцевой поверхностью контейнера выполнены в виде осесимметричной выпукло-вогнутой пары.

4. Способ по п.1, отличающийся тем, что деформирующая торцевая поверхность контейнера выполнена в виде осесимметричной вогнутой поверхности.

| US 3263468 А, 02.08.1966 | |||

| Штамп для обратного выдавливания изделий типа стаканов | 1987 |

|

SU1472172A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ТИПА СТАКАНОВ | 1993 |

|

RU2089324C1 |

| СПОСОБ ПОДСЛИЗИСТОЙ КОНХОТОМИИ НИЖНЕЙ НОСОВОЙ РАКОВИНЫ | 2006 |

|

RU2312624C1 |

Авторы

Даты

2010-10-27—Публикация

2009-04-27—Подача