Изобретение относится к способу изготовления трубы, например, для использования в качестве водосточной системы.

Широко известно изготовление труб, выполненных из металла или пластика, описанное, например, в источниках (1, 2).

Заявлена группа изобретений по патенту РФ №2389748, которая используется для защиты от коррозии или изоляции металлических поверхностей, которые подвергаются воздействию агрессивных текучих сред. Покрытое изделие содержит металлическую подложку и слоистый покрывающий состав на по меньшей мере одной ее поверхности, полимерный защитный слой наружного покрытия поверх слоистого покрывающего состава и слой внешнего покрытия. Покрывающий состав содержит слой эпоксидной смолы, предпочтительно представляющий собой частично или полностью отвержденное наплавленное эпоксидное покрытие. Слой внешнего покрытия полностью отвержден до состояния эпоксидной/полиолефиновой полу- или полностью взаимопроникающей полимерной сетки. Защитный слой наружного покрытия содержит термопластическую или термоотверждающуюся смолу. Изделие выбрано из группы, состоящей из трубы, сосуда, желоба, прута, изделия с профильной формой и трубки. Технический результат: получение гибкого покрытого изделия высокой межслойной прочности сцепления, стойкого к коррозии, к истиранию, повышенной ударной стойкости, свободного от отвердителя и клеящего вещества (3).

Известно изобретение по патенту РФ №2413125, которое относится к области защиты от коррозии изделий, в частности труб для систем водоснабжения, газо- и нефтепроводов и т.д. Первый слой покрытия представляет собой ленту из ткани, пропитанной двухкомпонентным антикоррозийным составом.

На трубу наносят путем намотки первый и второй слои покрытия. Второй слой покрытия представляет собой армированную тканую ленту отвержденного покрытия, пропитанную аналогичным составом, как и первый слой покрытия. Пропитку ленты первого и второго слоев двухкомпонентным антикоррозийным составом осуществляют в момент нанесения слоев покрытия на по крайней мере из одного слоя, намотанного на матрицу. Изобретение направлено на упрощение технологического процесса нанесения покрытий на трубы за счет исключения ручного труда, снижение себестоимости за счет исключения перерасхода компонентов покрытия, повышение долговечности антикоррозийного покрытия и обеспечение однородного по составу и толщине покрытия (4).

Следует отметить, что последнее изобретение является наиболее близким решением, т.к. трубу изготавливают по крайней мере из одного слоя, намотанного на основание (матрицу). Однако прототип, как и другие аналоги, имеет ограничения по легкости, низкой адгезии со льдом, упругости и прочности, пожаробезопасности.

Задачей предлагаемого решения является разработка трубы, предназначенной для эксплуатации в любых погодных и климатических условиях, а техническим результатом - повышение эксплуатационных возможностей в части ее легкости, низкой адгезии со льдом, упругости и прочности, пожаробезопасности.

Предложен способ изготовления трубы.

Способ изготовления трубы по крайней мере из одного слоя, намотанного на матрицу, характеризуется тем, что на матрицу наматывают стеклоткань, приготавливают композит из смеси смолы и отвердителя, который наносят поверх стеклоткани, производят сушку, формируя трубу, которую удаляют с матрицы, а при подготовке композита в него дополнительно вводят колер и/или огнезащитный материал, при этом матрица, на которую наматывают стеклоткань и с которой удаляют готовую трубу, выполняют из пластика или металла в виде полого или цельного цилиндрического элемента или элемента иного сечения.

Способ характеризуется тем, что в композит дополнительно вводят мраморную или гранитную крошку или обсыпают последней заготовку трубы, при этом фракция крошки составляет 0,2-5 мм.

Способ характеризуется тем, что в качестве стеклоткани используют марку Т-11 (92) силан.

Способ характеризуется тем, что в качестве колера используют пигмент на основе титана.

Способ характеризуется тем, что в качестве огнезащитного материала используют марку «Терма-М».

Способ характеризуется тем, что в качестве металла матрицы используют сталь или оцинкованную сталь.

Способ характеризуется тем, что в качестве смолы используют полиэфирную смолу.

Способ характеризуется тем, что в качестве отвердителя используют марку «бутанокс».

Труба наматывается на матрице, например, диаметром от 50 до 400 мм, длиной, например, 2150 мм, на которую наносят путем намотки (предпочтительный вариант) стеклоткань, например, марки Т-11 (92) силан, поверх которой наносят композит (смесь) полиэфирной смолы, отвердителя, например, марки «бутанокс», колера - пигмента на основе титана, огнезащитной краски, например марки «Терма-М». Указанная смесь из расчета 1 погонного метра трубы содержит: смола - 1,6 л, пигмент - 5 г, краска - 100 г, отвердитель - 16 мл. После сушки заготовки трубы не менее 20 мин на нее в определенных частях наносят гранитную крошку в целях антивандального исполнения. Следует заметить, что матрица, на которую наматывают стеклоткань и с которой удаляют готовую трубу, выполнена из пластика или металла преимущественно в виде полого или цельного цилиндрического элемента; возможно применение матрицы иного сечения, например квадратного, - в зависимости от поставленной задачи изготовления трубы.

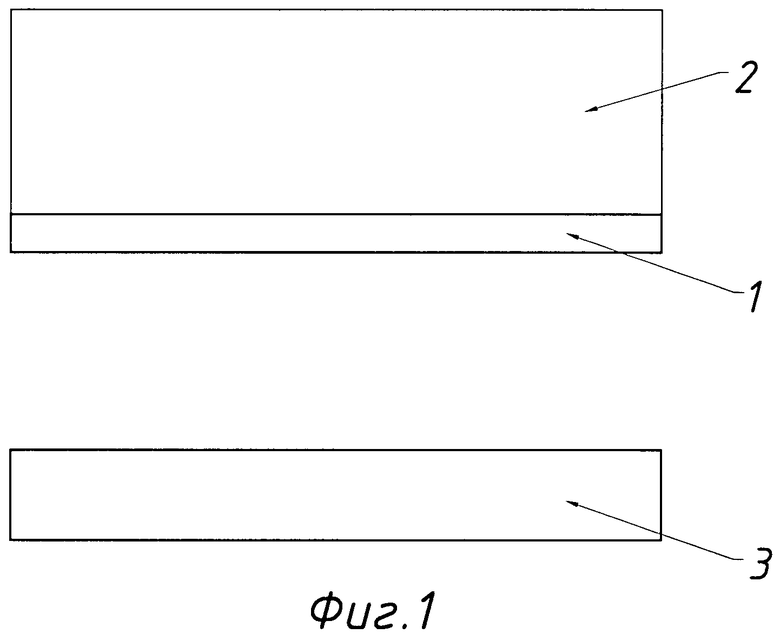

На фиг.1 показано нанесение (преимущественно намоткой) на матрицу 1 стеклоткани 2; после пропитки нанесенных слоев смолой с отвердителем и, при необходимости, другими материалами, сушки и снятия с матрицы получают трубу 3.

Применительно к водосточной системе труба, изготовленная из указанного композитного материала, может соответствовать параметрам по ГОСТ 7623-84: диаметр 216 мм, длина звена 1800 мм, отвод 45 градусов, диаметр воронки 370 мм.

Изготовленная подобным образом труба обладает следующими свойствами:

- легкость (легче аналога из стали в 4 раза, что позволяет производить монтаж на земле; собранная система 20 м.п. весит не более 15 кг; неразъемные соединения звеньев позволяют одному человеку с кровли поднять всю систему);

- надежность соединения звеньев за счет монтажа ее составных частей под конус;

- для крепления системы к 20-метровому фасаду здания требуется в два раза меньше анкеров с хомутами, чем у существующей системы (там на каждое звено нужен один хомут с одним анкером на каждые 1250 мм);

- на внутренних стенках трубы не нарастает лед, низкая адгезия со льдом;

- упругость системы (позволяет избежать заминания как нижнего звена с отметом, так и воронки при механическом воздействии на них; ствол водосточной системы обладает высокой упругостью на сжатие и способен выдерживать многократные деформации без изменения первоначальной формы);

- визуально система выглядит абсолютно прямой, без стыков и швов;

- срок службы системы с воздействием на нее механических нагрузок и погодных условий более 5 лет;

- рабочий температурный диапазон от -60 град. Цельсия до +120 град. Цельсия;

- ремонтопригодность: система легко ремонтируется, без замены на новые звенья и без демонтажа ствола;

- пожарная классификация - самозатухающая;

- система не подвержена коррозии;

- снижение затрат на транспортировку и монтаж; значительно снижается риск падения составных частей и элементов водостока с высоты, что приводит к несчастным случаям и материальному ущербу;

- в связи с невозможностью образования льда внутри водостока отпадает необходимость в использовании греющего кабеля; ствол системы всегда остается свободным, что приводит к уменьшению образования сосулек на водоприемной воронке и на свесях кровли в осенне-зимний период;

- наряду с антивандальным исполнением трубы за счет обсыпки ее, например, мраморной или гранитной крошкой фракцией, например 0,2-5 мм, невозможно нанесение на нее в результате этого различных наклеек в виде объявлений, листовок и т.п.;

- устойчивость к ультрафиолетовому излучению.

Монтаж ствола системы осуществляется следующим образом: в раструб нижнего звена вводится сходящее на конус верхнее звено, получается прочное соединение с возможностью неразъемного соединения; возможно также иное соединение звеньев трубы, например, склейкой, сваркой, клепкой и т.п.

Преимущества предлагаемой трубы и ее монтажа перед аналогами позволяет использовать трубу в различных отраслях техники, например в строительстве, судостроении, авиации.

Источники информации

1. Водосточная труба. Патент РФ №94596, E04D 3/08, 27.05.2010.

2. Пластиковые трубы, www.materik-m.ru.

3. Взаимопроникающие полимерные сетки как покрытие для металлической подложки способ их изготовления. Патент РФ №2389748, C09D 123/00, В29С 73/00, 20.05.2010.

4. Способ нанесения антикоррозионного покрытия на трубы. Патент РФ №2413125, F16L 58/00, 27.02.2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОСТОЧНАЯ СИСТЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475607C1 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| Способ изготовления пустотелых ландшафтных декоративных изделий | 2015 |

|

RU2616020C2 |

| ПОЛИМЕРНЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2014 |

|

RU2574639C1 |

| Способ изготовления пустотелых изделий из агломерата | 2017 |

|

RU2651853C1 |

| ПОЛИЭФИРНО-ДРЕВЕСНАЯ КОМПОЗИЦИЯ С ОТХОДАМИ ПРОИЗВОДСТВА ПЕНОПОЛИСТИРОЛА | 2011 |

|

RU2465296C1 |

| СТРЕЛЬЧАТАЯ ЛАПА КУЛЬТИВАТОРА ДЛЯ ВЫСЕВА СЕМЯН | 2017 |

|

RU2652839C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ САНИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ТЕПЛОТРАССЫ И РУКАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111408C1 |

Изобретение относится к способу изготовления трубы из стеклоткани, например, для использования в качестве водосточной системы. Согласно способу, на матрицу наматывают стеклоткань, приготавливают композит из смеси смолы и отвердителя, который наносят поверх стеклоткани, производят сушку, формируя трубу, которую удаляют с матрицы. При подготовке композита в него дополнительно вводят колер и/или огнезащитный материал. Матрица, на которую наматывают стеклоткань и с которой удаляют готовую трубу, выполняют из пластика или металла в виде полого или цельного цилиндрического элемента или элемента иного сечения. Изобретение обеспечивает получение трубы с высокими эксплуатационными показателями. 7 з.п. ф-лы, 1 ил.

1. Способ изготовления трубы по крайней мере из одного слоя, намотанного на матрицу, отличающийся тем, что на матрицу наматывают стеклоткань, приготавливают композит из смеси смолы и отвердителя, который наносят поверх стеклоткани, производят сушку, формируя трубу, которую удаляют с матрицы, а при подготовке композита в него дополнительно вводят колер и/или огнезащитный материал, при этом матрица, на которую наматывают стеклоткань и с которой удаляют готовую трубу, выполняют из пластика или металла в виде полого или цельного цилиндрического элемента или элемента иного сечения.

2. Способ изготовления трубы по п.1, отличающийся тем, что в композит дополнительно вводят мраморную или гранитную крошку или обсыпают последней заготовку трубы, при этом фракция крошки составляет 0,2-5 мм.

3. Способ изготовления трубы по п.1, отличающийся тем, что в качестве стеклоткани используют марку Т-11 (92) силан.

4. Способ изготовления трубы по п.1, отличающийся тем, что в качестве колера используют пигмент на основе титана.

5. Способ изготовления трубы по п.1, отличающийся тем, что в качестве огнезащитного материала используют марку «Терма-М».

6. Способ изготовления трубы по п.1, отличающийся тем, что в качестве металла матрицы используют сталь или оцинкованную сталь.

7. Способ изготовления трубы по п.1, отличающийся тем, что в качестве смолы используют полиэфирную смолу.

8. Способ изготовления трубы по п.1, отличающийся тем, что в качестве отвердителя используют марку «бутанокс».

| Устройство для изготовления трубы из профилированной ленты | 1990 |

|

SU1757901A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОРОТКИХ СТЕКЛОПЛАСТИКОВЫХ ОБОЛОЧЕК | 1988 |

|

SU1556008A3 |

| РУЧНОЙ СТАНОК ДЛЯ СПЛОТКИ БРЕВЕН В ОДНОРЯДНЫЙ ПЛОТ | 1941 |

|

SU81121A1 |

| http://megasklad.ru/lots/view/501636, 21.12.2009 | |||

| ОГНЕСТОЙКИЙ СТЕКЛОПЛАСТИК | 1992 |

|

RU2015927C1 |

| ТИТАНОВЫЕ БЕЛИЛА | 1989 |

|

RU2018512C1 |

| Бетонный столб с металлической оболочкой | 1925 |

|

SU976A1 |

| Приспособление для смазки паровозных золотников, останавливающихся при езде без пара | 1926 |

|

SU4905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2004 |

|

RU2290386C2 |

Авторы

Даты

2013-06-10—Публикация

2011-07-27—Подача