Предлагаемое изобретение относится к текстильной промышленности, в частности к средствам контроля параметров мотки.

В процессе отладки режимов наматывания паковок, предназначенных для жидкостной обработки (отбеливания, крашения), необходим контроль твердости формируемой намотки. Это вызвано тем, что твердость тесно коррелирует с плотностью намотки, а от последней существенным образом зависит проницаемость слоев и их пригодность к обработке растворами. Паковки с неравномерной твердостью неравномерно прокрашиваются, что приводит к браку.

В настоящее время твердость намотки контролируется путем вдавливания в нее индентора, имеющего форму шарика [1], [2]. При этом диаметр шарика и сила вдавливания для каждого используемого устройства нормируются, а отсчет глубины проникновения индентора производится от поверхности намотки, о которую опирается корпус устройства. Недостатком описанного способа измерения твердости намотки является то, что измерения носят точечный характер и для оценки распределения твердости по всей поверхности необходимы многократные измерения с последующей статистической обработкой.

Указанный недостаток частично устранен в способе контроля твердости намотки, описанном в [3], который является прототипом заявляемого изобретения. При этом способе измерения твердости в качестве индентора используется гибкая проволочная петля, которая последовательно натягивается двумя усилиями: небольшим - предварительным, и несколько большим - измерительным. Число твердости определяется как относительное изменение длины петли. При использовании в качестве индентора петли определяется усредненная плотность намотки вдоль окружности на теле намотки, по которой укладывается индентор. Для получения данных о распределении твердости намотки вдоль образующей требуются многократные замеры.

Технической задачей настоящего изобретения является обеспечение непрерывного контроля твердости намотки паковок как в окружном, так и в осевом направлениях.

Поставленная техническая задача решается за счет того, что измерительный элемент непрерывно перемещается относительно наружной по поверхности паковки, одновременно в окружном и осевом направлениях. Измерительный элемент установлен на рычаге и прижимается к поверхности намотки, а в качестве индентора используется ролик с торообразной наружной поверхностью.

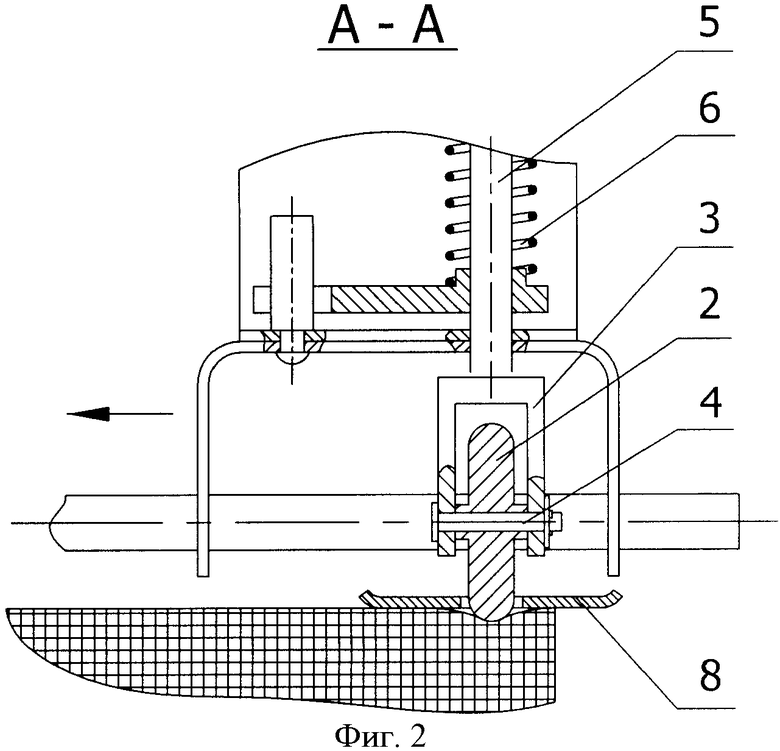

На фиг.1 приведено схематическое изображение устройства, реализующего заявляемый способ измерения твердости намотки.

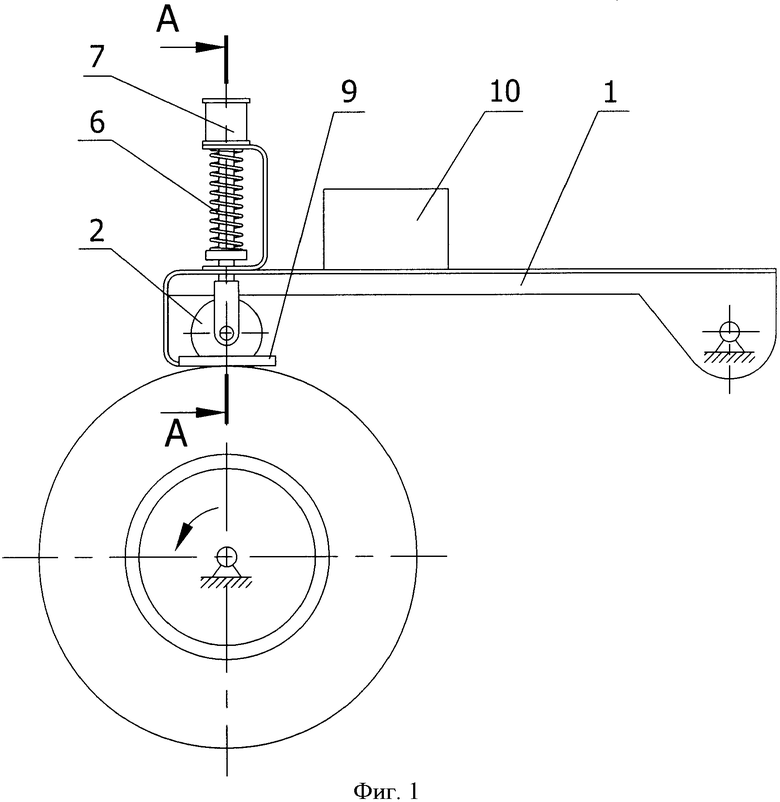

На фиг.2 показан увеличенный разрез измерительного элемента.

В состав устройства входят рычаг 1, на котором установлен измерительный элемент, состоящий из индентора 2, представляющего собой ролик с торообразной наружной поверхностью, закрепленный в вилке 3 на оси 4. Вилка 3 крепится на штоке 5, который может перемещаться только в осевом направлении. Шток вместе с индентором поджат в нижнем положении пружиной 6. Перемещение штока преобразуется в измерительный электрический сигнал с помощью индукционного преобразователя 7. Рычаг опирается о контролируемую поверхность паковки, установленной на вращающемся бобинодержателе 8, лапкой 9, в которой имеется прорезь для прохождения индентора 2. Прижим рычага к поверхности паковки обеспечивается грузом 10.

Заявляемый непрерывный способ контроля твердости намотки заключается в следующем. Рычаг 1 с помощью груза 10 лапкой 9 прижимается к поверхности намотки. Индентор 2 проходит сквозь прорезь в лапке и также прижимается к поверхности намотки. Пружина 6 выбирается таким образом, чтобы создаваемая ею сила была меньше силы, создаваемой грузом, приведенной к точке контакта индентора с телом намотки. Поскольку площадь лапки гораздо больше контактной площадки индентора, то давление под индентором превосходит давление под лапкой. За счет этого происходит внедрение индентора в тело намотки. Величина этого внедрения зависит от твердости намотки и служит для ее количественной оценки. За счет внедрения индентора в тело намотки происходит перемещение его и связанных с ним деталей, вилки 3 и штока 5, относительно рычага 1, которое преобразуется датчиком 7 в электрический сигнал, пропорциональный твердости намотки. Для непрерывного контроля твердости намотки бобинодержатель вместе с намоткой получает вращение от привода (на схеме не показан), а рычаг перемещается поступательно параллельно оси паковки. При этом на выходе датчика 7 формируется непрерывный сигнал, характеризующий распределение твердости по всей поверхности намотки.

Полезный эффект от использования предлагаемого изобретения заключается и повышении информативности контроля качества намотки и своевременной отладке мотальных механизмов для исключения брака при обработке паковок растворами.

Источники информации

1. Прибор для определения плотности намотки. Härteprüfgerät mit konstantem Anpressdruck. Int. Text.-Bull. Web., 1982, 60, №1.

2. Marcinkowski M., Rozycki A., Kamanczyk P. Przyrzad do wyznaczania twardosci nawiniecia przedzy na walach osnowowych i wielkogabarytowych nawojach. Прибор для определения плотности намотки на сновальных валиках и крупногабаритных навоях. Пат. ПНР, кл. G01n 33/36, №82180, 1976

3. Васильев В.В. Параметры формирования паковки из льняной пряжи мокрого прядения с ложной круткой. Дисс.… к.т.н. - Кострома, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО НАМАТЫВАНИЯ ПРЯЖИ НА КОНИЧЕСКУЮ ПАКОВКУ | 1991 |

|

RU2008246C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПАРТИИ БОБИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2483015C2 |

| СПОСОБ КОНТРОЛЯ ФОРМЫ ПАКОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275320C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПАРТИИ БОБИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2375292C1 |

| Устройство для непрерывной намотки текстильных паковок | 1990 |

|

SU1784030A3 |

| Автоматическая мотальная машина | 1988 |

|

SU1650548A1 |

| Текстильная паковка | 1990 |

|

SU1703597A1 |

| Автоматическая мотальная машина | 1978 |

|

SU895868A1 |

| Устройство для намотки нити | 1989 |

|

SU1818292A1 |

| Устройство для перезаправки револьверной мотальной головки | 1987 |

|

SU1461740A2 |

Изобретения относятся к способу и устройству для непрерывного контроля твердости намотки паковок, предназначенных для жидкостной обработки отбеливанием и крашением. Согласно способу в тело намотки вдавливается индентор, перемещение которого относительно поверхности, опирающейся о поверхность паковки, является количественной характеристикой контролируемой величины. При этом согласно способу контролируемая паковка вращается, а измерительный элемент непрерывно перемещается параллельно оси паковки. Устройство содержит индентор, закрепленный на подпружиненном штоке, который перемещается в осевом направлении относительно корпуса с опорной площадкой. Индентор выполнен в виде ролика с торообразной наружной поверхностью. Достигается повышение качества контроля намотки и своевременная отладка мотальных механизмов для исключения брака при обработке паковок растворами. 2 н.п. ф-лы, 2 ил.

1. Способ непрерывного контроля твердости намотки, при котором в тело намотки вдавливается индентор, перемещение которого относительно поверхности, опирающейся о поверхность паковки, является количественной характеристикой контролируемой величины, отличающийся тем, что контролируемая паковка вращается, а измерительный элемент непрерывно перемещается параллельно оси паковки.

2. Устройство для осуществления способа по п.1, состоящее из индентора, закрепленного на подпружиненном штоке, перемещающемся в осевом направлении относительно корпуса с опорной площадкой, отличающееся тем, что индентор выполнен в виде ролика с торообразной наружной поверхностью.

| ВАСИЛЬЕВ В.В | |||

| Параметры формирования паковки из льняной пряжи мокрого прядения с ложной круткой | |||

| - Кострома, 1984 | |||

| Способ контроля устойчивости поверхностных витков и слоев нитей паковки | 1989 |

|

SU1730585A1 |

| Способ определения напряжений в теле намотки | 1989 |

|

SU1737040A1 |

| Способ контроля устойчивости к сдвигу внутренних слоев тел намотки | 1989 |

|

SU1714003A1 |

| Устройство для включения трубчатой газоразрядной импульсной лампы | 1989 |

|

SU1686714A1 |

Авторы

Даты

2010-05-20—Публикация

2007-03-19—Подача