Область техники, к которой относится изобретение

Настоящее изобретение относится к новому способу измерения свойств волокон, в частности остаточного содержания лигнина целлюлозы, с помощью спектрометра с быстрой разверткой в объединенных видимой и ближней инфракрасной спектральных областях.

Уровень техники

Точное измерение числа Каппа для целлюлоз в режиме реального времени, полученных из быстро изменяющихся композиций, остается нерешенным вопросом для производителей целлюлозы. В этом особенно заинтересованы фабрики, которые используют отходы лесопильных заводов из разных мест и производящие особые марки, ввиду различия качества щепы от различных поставщиков. В настоящее время эта проблема обострилась в связи с сокращением рынка древесной щепы и тем фактом, что целлюлозно-бумажные фабрики вынуждены приобретать щепу в местах, географически удаленных от их производственных мощностей. Зачастую целлюлоза, производимая при смене марок или из плохо дифференцированных смесей сортов щепы, имеет более низкую марку из-за высокого процента неправильно вываренной целлюлозы, поскольку разные сорта древесной щепы вывариваются по-разному. Анализаторы, способные быстро определять число Каппа, могут помочь фабрикам значительно снизить варьирование числа Каппа, стоимость отбелки и количество низкосортной целлюлозы.

Современные алгоритмы управления варочным котлом используют число Каппа, полученное с помощью продувочного трубопровода, совместно с показателем водородных ионов (Н-фактор) [1] для управления операцией варки целлюлозы. В общем случае, измерения числа Каппа необходимы в качестве параметра обратной связи, позволяющего производить регулировку варочного раствора, заправляемого в варочный котел в различных зонах выварки, и, что значительно важнее, в качестве параметра прогнозирования для управления отбельной установкой. Целлюлоза с более высоким числом Каппа требует более высокого содержания отбеливающего химиката для достижения нужных окончательных уровней яркости целлюлозы, в частности на стадии кислородной делигнификации.

Измерение остаточного содержания лигнина в целлюлозе традиционно производится ежечасно в порядке лабораторного анализа согласно стандартному способу TAPPI T236 [2], с применением обратного титрования остаточного перманганата иодидом калия. Однако этот способ весьма трудоемок и может занимать от 30 до 60 минут на образец. Жианг и др. [3] внесли усовершенствование в эту стандартную технологию, частично автоматизировав процесс титрования посредством автоматического тиратора, позволяющего работать с множественными образцами. Недавно Чай и др. [4] предложили использовать быструю ацидификацию для повышения точности титрования перманганатом калия. Это препятствует осаждению диоксида марганца, благодаря чему остаточный перманганат можно анализировать без спектральной помехи от MnO2, и метод спектрометрии в ультрафиолетовом и видимом свете оказывается точнее, чем титрование. Однако этот способ все же требует подготовки образцов, ряда реагентов и химической реакции, занимающей от трех до пяти минут. Задержка по времени ограничивает применимость этого способа для управления обратной связью варочным котлом и для управления прогнозированием отбельной установкой.

Современные коммерчески доступные анализаторы числа Каппа используют УФ-свет в сочетании с отражением, рассеянием, пропусканием и измерениями консистенции [5-6] для анализа образцов целлюлозы с интервалами порядка 10-20 минут. Эти способы (STFI, Metso и BTG) предусматривают использование прозрачной ячейки/камеры, через которую циркулирует тщательно промытая целлюлоза, разведенная до известной консистенции (от 0,1 до 0,4%), что позволяет собирать отраженный и пропущенный свет на некоторых заранее определенных длинах волны УФ или видимого диапазона в течение периода в одну минуту или более и определять из этих измерений число Каппа с поправкой на консистенцию, чтобы учитывать изменение интенсивности отраженного света, которая сильно зависит от консистенции. Датчик УФ-света используется для измерения остаточного лигнина, а видимый свет используется для измерения консистенции. Типичная процедура требует обильной промывки для удаления избыточного остаточного варочного раствора. Затем производится разведение до нужного объема, и целлюлозная масса циркулирует, и отдельный детектор используется для определения консистенции. Если консистенция не находится в нужном диапазоне, разведение регулируется, после чего целлюлозная смесь подвергается повторному измерению. По достижении нужной консистенции производятся измерения числа Каппа. Несмотря на принципиальную простоту фактическое измерение сложно, поскольку лигниновое поглощение нельзя точно измерить без учета помех, создаваемых изменениями в консистенции и композиции целлюлозы. Эту проблему можно решить за счет двухточечных калибровок, которые пригодны для сравнительно узкого диапазона условий взятия образцов. Калибровки подготавливаются путем выявления соотношения между тремя типами измерений при данной оптимальной консистенции и считаются удовлетворительными для образцов отбельной установки [6], композиций одного сорта и стабильных, смешанных композиций с хорошими характеристиками постоянного состава.

Современные, коммерчески доступные Каппа-анализаторы не обеспечивают точные результаты для композиций неизвестного или быстро изменяющегося состава [7]. Когда состав щепы постоянно меняется, приборы приходится постоянно перекалибровывать в соответствии с изменениями в композиции. Обновление системы двухточечной калибровки и взятия образцов требует постоянного внимания со стороны персонала, обслуживающего приборы. Кроме того, вследствие добавочного этапа подготовки образцов пропускная способность снижается, достигая примерно лишь двух образцов в час для каждого положения.

В течение примерно пятидесяти лет специалисты по лигнину использовали колебательную спектроскопию для определения характеристик образцов древесины и целлюлозы. Мартон и Спаркс [8] определили число Каппа для целлюлоз с использованием площади под лигниновым пиком на 1510 см-1 и целлюлозным пиком на 1100 см-1 в качестве внутреннего стандарта. Было обнаружено, что отношение площадей лигнинового/целлюлозного пиков нечувствительно к изменениям плотности бумаги. Аналогично, Бербен и др. [9] разработали способ с использованием диффузного отражения инфракрасного света для оценивания содержания лигнина в небеленой целлюлозе. Было найдено линейное соотношение для всех сортов, вместе взятых, между площадью полосы на 1510 см-1 и числом Каппа для самых разнообразных сортов. Однако эти способы предусматривают использование сухих образцов целлюлозы и не применимы к процессу оперативного анализа числа Каппа для управления процессом.

В патенте США №4,743,339 [10] показан способ определения свойства целлюлозы, включающий в себя определение числа Каппа в инфракрасной области с использованием преобразования Фурье в спектральном диапазоне от 6300 до 7800 нм. Согласно этому способу спектр, полученный с помощью 200 совместно суммированных усреднений, требует коррекции по базовой линии, прежде всего, за счет определения содержания воды и содержания волокон (консистенции). Этот способ крайне чувствителен к консистенции, поскольку она подлежит определению для обеспечения точной коррекции по базовой линии. Другой недостаток этого способа состоит в его чувствительности к сортам и необходимости перекалибровки в связи с изменениями композиции варочного котла. Кроме того, количество сканирований ограничивает применение этого метода измерения в оперативном анализаторе, поскольку он требует свыше 15 минут для получения каждого спектра, не включая время подготовки образцов, и должен осуществляться при комнатной температуре.

В работе Юзака и Лорке [11] подробно рассмотрены результаты ряда экспериментов и показано, что ближний ИК-диапазон можно использовать для оценки числа Каппа надлежащим образом подготовленных образцов крафт-целлюлозы, т.е. высушенных листов бумаги ручного отлива, с погрешностью в ±2,0 Каппа. Авторы пришли к выводу, что согласно ряду предложенных ими способов предварительной обработки образцов спектральная модель ближнего ИК-диапазона для определения числа Каппа оказывается: 1. без предварительной обработки - неприемлема, 2. промывка из шланга - неприемлема (погрешность от -9,0 до +11,7), 3. промывка из шланга и фильтрация - неприемлема (погрешность от -11,8 до +4,3), 4. промывка из шланга + отбелка + фильтрация + прессовка - неприемлема (погрешность от -0,3 до -15,2), 5. промывка из шланга + отбелка + сушка (лист бумаги ручного отлива) - приемлема (погрешность ±2,0 Каппа). Хотя авторы использовали спектральную область 1500-1750 нм и 2100-2400 нм, их опора на гомогенизацию и сушку образцов по сути не позволяет использовать спектрометрию в ближнем ИК-диапазоне в качестве способа быстрого оперативного определения чисел Каппа.

В патенте США №5,536,942 [12] описан способ и устройство для измерения свойств, включая число Каппа, волокон в волоконной суспензии с помощью спектрометра ближнего ИК-диапазона. В изобретении подробно рассмотрены этапы и устройство для отбора образцов из технологической линии, повторной промывки в камере и закачки разведенного раствора в ячейку, содержащую экран, благодаря чему волокна концентрируются и отслеживаются на 950 нм до оптической плотности от 2,0 до 4,5 единиц оптической плотности (A.U.) для получения предпочтительной консистенции (3%), и регистрации с помощью детектора для получения спектра пропускания в ближнем ИК-диапазоне для диапазона от 850 до 1050 нм. Затем образец повторно гомогенизируется путем обратной промывки ячейки и повторной концентрации волокон на экранах, после чего осуществляется повторный сбор данных. Этот способ также в значительной степени опирается на измерение консистенции и действует в диапазоне высокой оптической плотности, где не выполняется обычный линейный закон Бэра-Ламберта и достигается предел диапазона линейности многих приборов. В результате, для диапазона консистенций, используемого в патенте США №5,536,942, небольшие погрешности в оптической плотности трансформируются в большие ошибки, связанные с определением числа Каппа. Кроме того, требование обильной промывки и концентрирования до сбора спектральных данных с последующими повторной гомогенизацией и концентрацией и сбором данных также ограничивает способность к точному осуществлению технологии измерения в режиме реального времени для управления процессом.

В РСТ публикации WO 01/79816 [13] описан способ определения физических свойств волоконных суспензий, например вязкости, прочности на растяжение, длины волокон, плотности, показателя разрушения, крупности, непрозрачности, необходимой степени размола, рассеяния света, нулевой разрывной длины, а также химических составов, например, лигнина и гексануроновой кислоты. Образец извлекается из процесса и промывается для обеспечения чистой целлюлозы, которая разводится на два потока, один из которых обезвоживается и высушивается и используется для спектроскопического анализа, а другой используется для анализа физических свойств волокон посредством анализа изображения. Два набора данных объединяются с обработкой множественных данных для прогнозирования физических свойств волокон. Способ основан на том, что корреляция повышается при объединении данных из FibreMaster и данных ближнего ИК-спектра. Спектроскопическое измерение производится в ближнем ИК-диапазоне от 780 до 2500 нм. Разведенный образец подлежит высушиванию до содержания твердого вещества, по меньшей мере, 50%, предпочтительно 70%, что достигается за счет фильтрации и принудительной воздушной сушки, предпочтительно, посредством прямого контакта со сжатым воздухом. Способ дополнительно предусматривает, что процесс сушки требует некоторого времени, но анализ изображения также требует времени, что позволяет обеспечивать синхронизацию между двумя процессами. По этой причине пропускная способность предложенного способа может достигать лишь четырех анализов в час, что, согласно описанному выше, не годится для оперативного применения. Кроме того, не было представлено никаких данных для числа Каппа.

В работе Биркетта и Гамбино [14] более подробно рассмотрены результаты, полученные с помощью филтометра или спектрометра на основе фильтрации, и показаны корреляции для числа Каппа листов бумаги ручного отлива, сделанной из эвкалипта гигантского, и 5 конкретными длинами волны, оптимизированными методом полилинейной регрессии. Автор показал, что существует зависимость от сорта, связанная со спектрометрами на основе фильтрации, поскольку модели, разработанные для эвкалипта гигантского, не способны обеспечивать приемлемые результаты, что определяется общей моделью калибровки (стр.195, 1й абз., строки 5-17). Автор также утверждает (стр.195, абз.3, строки 1-3) “… что калибровки для сосны и эвкалипта следует обрабатывать раздельно” и что “… может потребоваться калибровка для конкретных сортов …”. Кроме того, автор предоставляет результаты, полученные с помощью высушенных листов бумаги ручного отлива из целлюлозы. Брикетт и Гамбино подтверждают это конкретное положение, указывая, что результаты получены с помощью высушенных листов бумаги ручного отлива и что “… возможность использовать NIRS на влажной целлюлозе с очевидностью упрощает и ускоряет управление процессом” (стр.196, абз.1, строки 8-13). Брикетт и Гамбино показали, что система ближнего ИК-диапазона на основе фильтрации чувствительна к изменению сортового состава и применима только к высушенным листам бумаги ручного отлива.

В патенте США №5,953,11 [15], Миллара и др. описано использование системы непрерывного измерения числа Каппа в режиме реального времени, в которой свет от источника возбуждения направляется в проточный канал, по которому движется целлюлоза. Отраженный свет улавливается двумя детекторами, один из которых находится вблизи, а другой - вдали, совместно с обратной связью источника света в качестве эталона. Отраженный свет, улавливаемый ближним и дальним детекторами, нормализуется относительно эталона и используется для вычисления числа Каппа. Свет освещения состоит из отдельных конкретных длин волны в видимом спектре, а именно длины волны в синей области, зеленой области, янтарной и красной области (стр.6, абзац 4, строки 7-10). Как и многие другие доступные сейчас системы, эта система опирается, в основном, на оптическую плотность лигнина в видимой области одной длины волны, как в филтометре или спектрометре видимого диапазона на основе фильтрации. Хотя системы на основе фильтрации сравнительно недороги и допускают настройку на многочисленные разные длины волн, недостатком системы на основе фильтрации является неточность по длине волны от фильтра к фильтру вследствие процессов производства, а также отклонения калибровки и расширенных требований к калибровке вследствие различий между системами. Кроме того, в вышеупомянутой работе Брикетта и Гамбино [14] показано, что система ближнего ИК-диапазона на основе фильтрации не может учитывать изменение сортового состава и требует высушенных листов бумаги ручного отлива для обеспечения приемлемого числа Каппа для управления процессом. Вследствие этих недостатков и трудностей системы на основе фильтрации в целом не пригодны в качестве анализаторов, функционирующих в режиме реального времени.

В работе Поке и др. [16] представлен способ для определения лигнина в ближнем ИК-диапазоне в древесной муке, который требует сушки и размола образцов. Опять же этот способ с очевидностью не пригоден для применения в режиме реального времени.

Для преодоления ограничений спектрометрии в ближнем ИК-диапазоне Трунг и др. [17] предложили использовать романовскую спектрометрию с возбуждением в видимом диапазоне света для измерения лигнина в целлюлозе. Хотя этот способ преодолевает некоторые ограничения, связанные с лазерной флуоресценцией, этот способ требует подготовки образца с высокой консистенцией (15-30%) и сравнительно долгого времени сбора данных (от 5 до 10 минут), главным образом, за счет характерной слабости романовского сигнала комбинационного рассеяния, порождаемого малым пятном освещения, используемым в этом применении. Малое пятно освещения ограничивает объем целлюлозы, отбираемый для образца посредством слабого вспомогательного процесса взятия образцов, что повышает вероятность получения нерепрезентативного образца для анализа. Это повышает неопределенность измерения, поскольку число Каппа, как известно, претерпевает значительные изменения от волокна к волокну, в варочном котле.

Поэтому уровень техники не допускает использования спектрометрии в ближнем ИК-диапазоне для определения числа Каппа на влажных образцах целлюлозы, особенно, если необходимо осуществлять быстрый, оперативный количественный анализ. Однако настоящее изобретение обеспечивает очень быстрый способ количественного определения содержания лигнина или числа Каппа во влажных образцах целлюлозы. Поскольку спектрометрия в ближнем ИК-диапазоне неоднократно описана в уровне техники как весьма чувствительная к содержанию влаги, это дополнительно указывает специалисту в области анализа целлюлозы, что не следует применять спектрометрию в ближнем ИК-диапазоне для измерения содержания лигнина или числа Каппа. Ни один из способов, упомянутых в уровне техники, не позволяет определять содержание лигнина с достаточной точностью и детализацией, чтобы обеспечивать полезное измерение для управления процессом и/или качеством. Ниже мы раскроем такой способ. Настоящее изобретение преодолевает вышеописанные ограничения благодаря осуществлению измерений на большом объеме целлюлозы и, в отличие от уровня техники, также может обеспечивать устойчивость к незначительным изменениям консистенции.

Сущность изобретения

Задачей настоящего изобретения является обеспечение способа определения свойств волокон целлюлозы, в частности, но без ограничения, остаточного содержания лигнина целлюлозы, позволяющего преодолеть недостатки уровня техники, и обеспечение точного мониторинга в режиме реального времени процесса за время порядка секунд без подготовки образцов, например, сушки и измерения консистенции.

Согласно одному варианту осуществления изобретения, предусмотрен способ определения свойства целлюлозы в волокнах целлюлозы, содержащий этапы, на которых: a) облучают волокна целлюлозы, полученные из, по меньшей мере, частично вываренной древесной щепы, светом, охватывающим диапазон в видимой области от 350 до 750 нм и диапазон в ближней инфракрасной (ИК) области от 1100 до 2400 нм, и позволяющим волокнам целлюлозы отражать свет, b) собирают свет, отраженный от волокон, c) формируют спектр отраженного света, d) сравнивают упомянутый спектр со спектром волокон целлюлозы, для которых свойство целлюлозы известно, и e) оценивают свойство целлюлозы на основании сравнения на этапе d).

Согласно другому варианту осуществления изобретения, предусмотрено, в производственной линии целлюлозного волокна, имеющей варочный котел для варки древесной щепы и установку для промывки и отбеливания целлюлозы и имеющей средство определения свойства целлюлозы для волокон целлюлозы в линии, усовершенствование, в котором средство содержит: i) источник света, предназначенный для облучения волокон целлюлозы, в, по меньшей мере, одном месте в линии светом, охватывающим диапазон в видимой области от 350 до 750 нм и диапазон в ближней инфракрасной (ИК) области от 1100 до 2400 нм, ii) спектрометр для сбора света, отраженного от волокон целлюлозы, облучаемых источником света, и формирования спектра отраженного света, и iii) средство сравнения для сравнения спектра, определенного в ii), со спектром волокон целлюлозы, имеющих известное свойство целлюлозы, из которого можно определить свойство волокон целлюлозы в i).

В особо предпочтительном варианте осуществления средство определения свойства целлюлозы располагается в линии после варочного котла.

В конкретном варианте осуществления, изобретение относится к новому способу определения свойств волокон целлюлозы, например, но без ограничения, остаточного содержания лигнина целлюлозы с помощью спектроскопических методов в диапазоне электромагнитного излучения, охватывающем видимую (от 350 до 750 нм) и ближнюю инфракрасную (ИК) (от 1100 до 2400 нм) области, содержащему этапы, на которых получают волокна из процесса, удаляют избыточную влагу, освещают волокна или скопления волокон с помощью источника возбуждения с большим пучком, в необязательном порядке перемещают образец с постоянной скоростью, собирают диффузно отраженный свет с помощью оптоволоконного зонда, регистрируют отраженный свет с помощью одного или нескольких детекторов, например трех детекторов, в течение заранее определенного времени, и формируют спектр и сопоставляют спектральные данные с помощью компьютера и предварительно подготовленной модели калибровки, и определяют свойства целлюлозы в образце.

Краткое описание чертежей

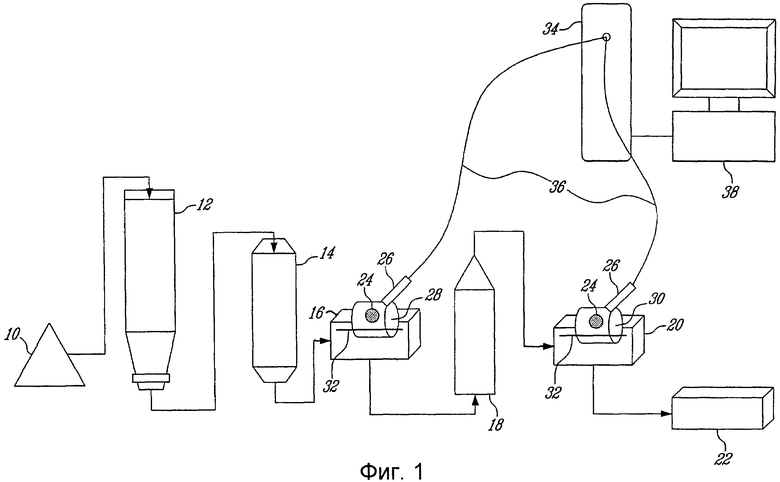

Фиг.1 - схема конфигурации установки, отвечающей изобретению, в которой источник возбуждения и зонд располагаются на барабане вакуум-фильтра для промывки сульфатной целлюлозы и моечных барабанах отбельной установки.

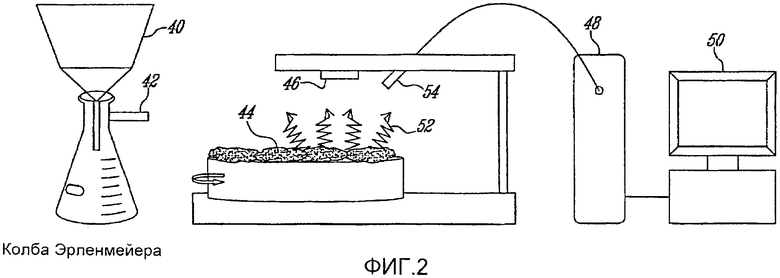

Фиг.2 - схема альтернативной установки и использования настоящего изобретения для автономного лабораторного анализа свойств волокон целлюлозы, в том числе, для определения числа Каппа.

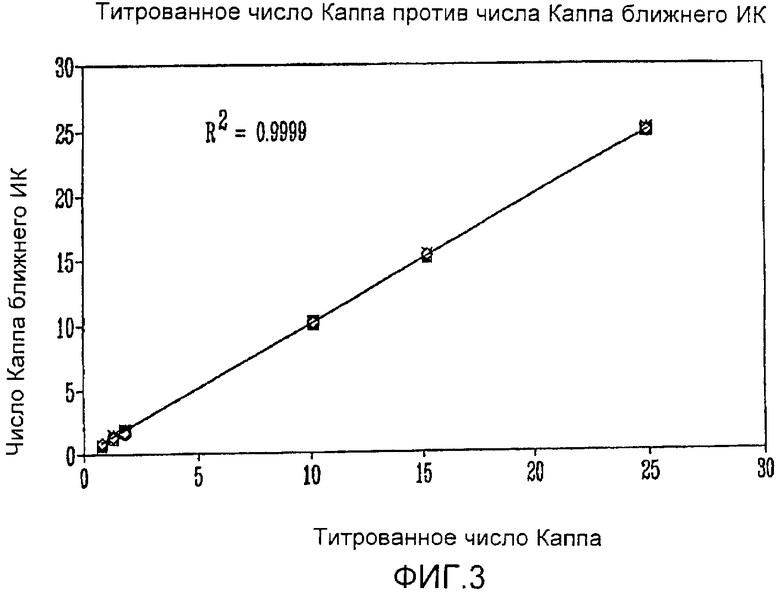

Фиг.3 - график, демонстрирующий корреляцию между числом Каппа, определяемым стандартным методом анализа, и числом Каппа, определяемым в ближнем ИК-диапазоне согласно настоящему изобретению.

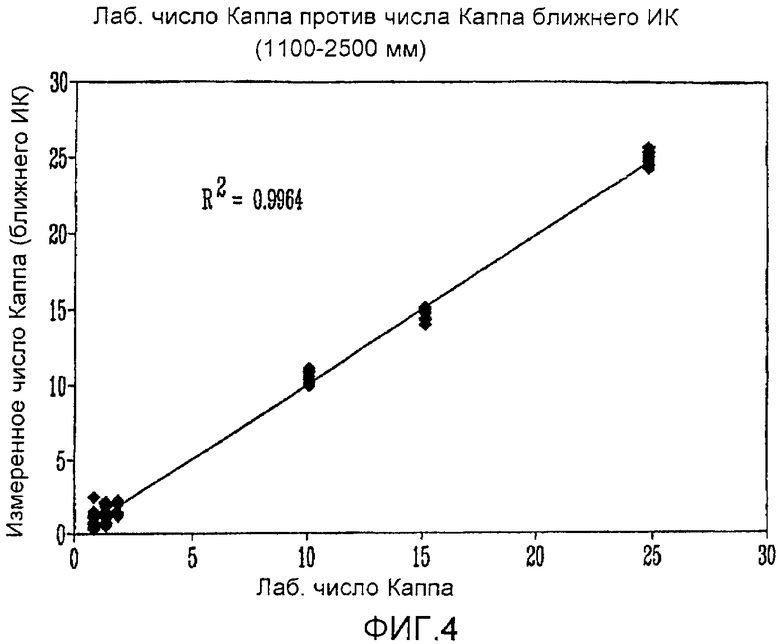

Фиг.4 - график, демонстрирующий корреляцию между числом Каппа, полученным лабораторным титрованием, и числом Каппа, определенным в ближнем ИК-диапазоне согласно одному подходу, отвечающему уровню техники.

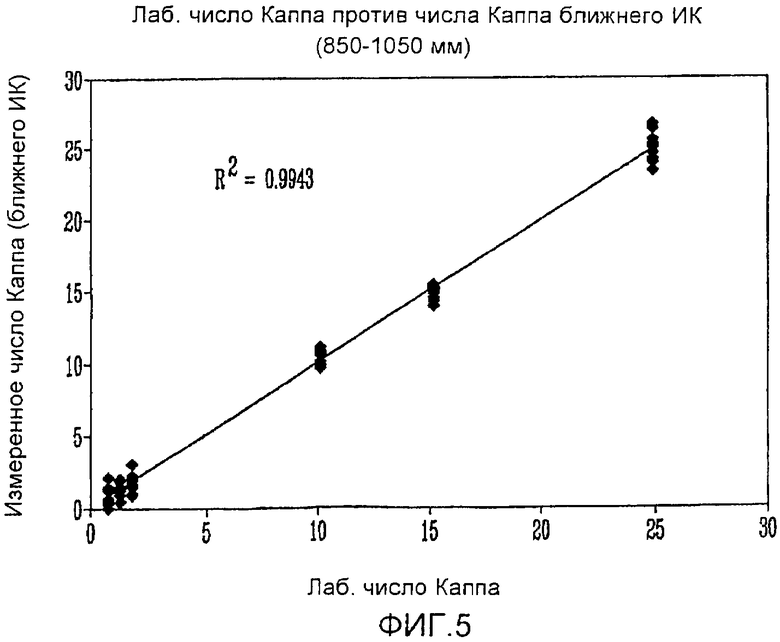

Фиг.5 - график, демонстрирующий корреляцию между числом Каппа, полученным лабораторным титрованием, и числом Каппа, определенным в ближнем ИК-диапазоне (850-1050 нм) согласно одному подходу, отвечающему уровню техники.

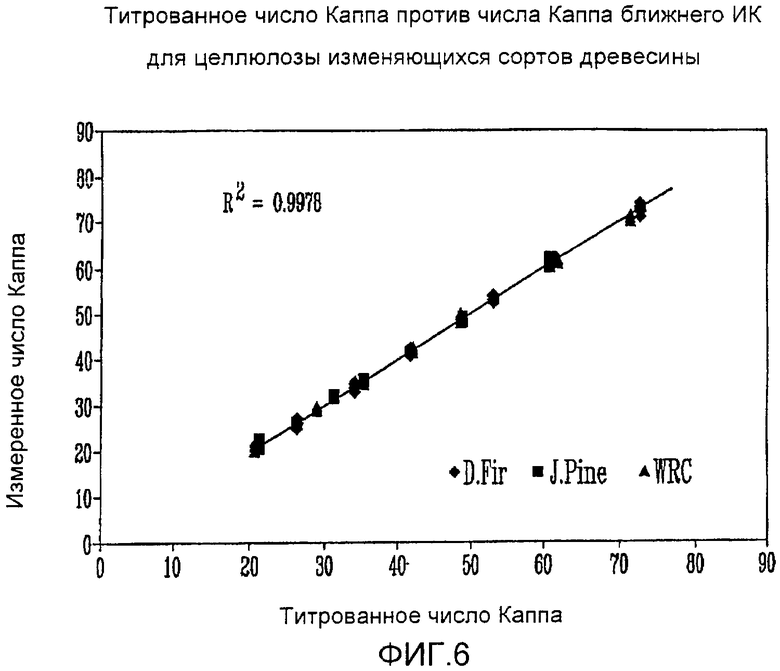

Фиг.6 - график, демонстрирующий корреляцию между числом Каппа в ближнем ИК-диапазоне, определяемым согласно настоящему изобретению для трех разных сортов древесины. Аналогичная, но отдельная калибровка получается для древесины лиственных пород.

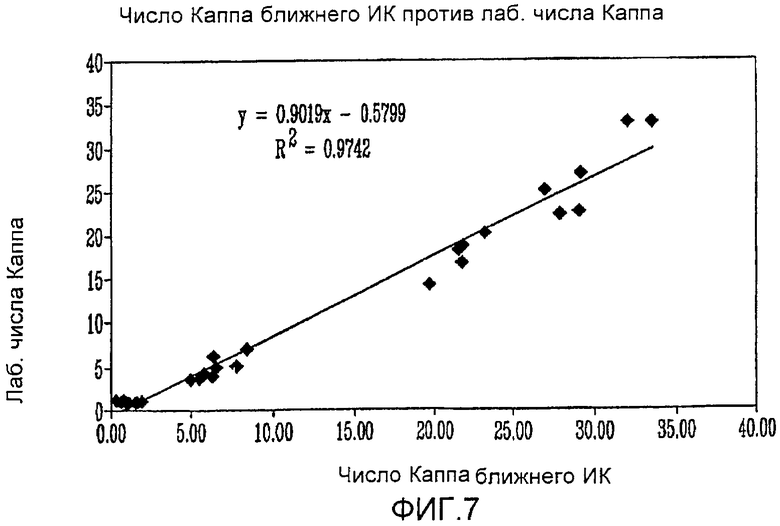

Фиг.7 - график, демонстрирующий корреляцию между числом Каппа, полученным согласно изобретению (Каппа в ближнем ИК), и результатами лабораторного титрования для числа Каппа.

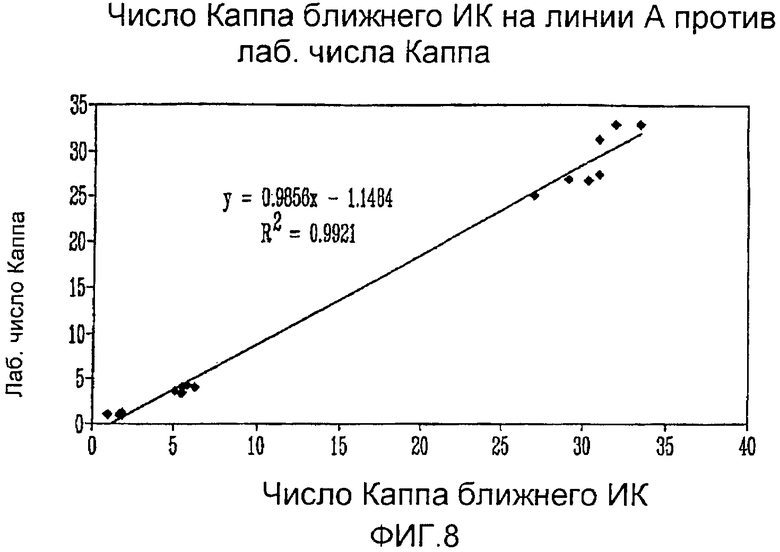

Фиг.8 - график, аналогичный фиг.7 для трех разных композиций или марок; в частности марки A, произведенной на установке A, содержащей тсугу, кедр и смеси SPF в пропорциях 60%, 20% и 20% соответственно.

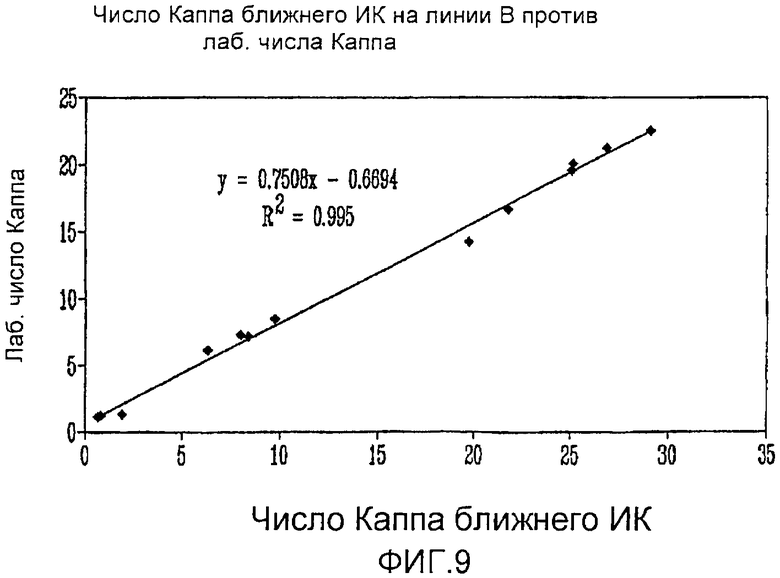

Фиг.9 - график, аналогичный фиг.8, но для марки B, произведенной на установке B, содержащей тсугу и смеси SPF в пропорциях 80% и 20% соответственно.

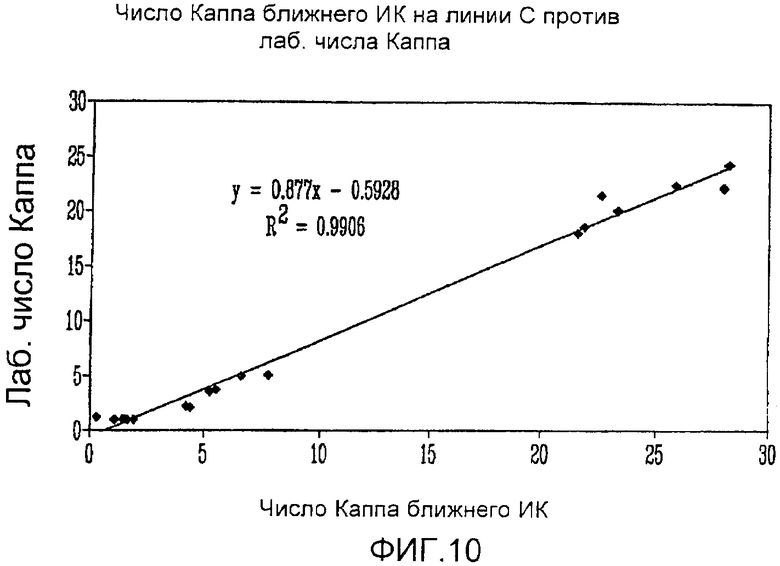

Фиг.10 - график, аналогичный фиг.8, но для марки C, произведенной на установке C, содержащей Дугласову пихту и смеси SPF в пропорциях 80% и 20% соответственно.

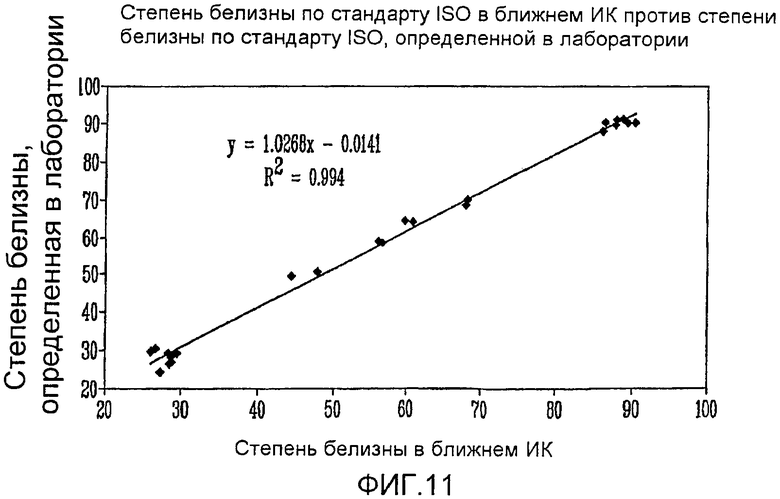

Фиг.11 - график, демонстрирующий корреляцию между степенью белизны по стандарту ISO для целлюлозы, определяемой согласно изобретению (степенью белизны по стандарту ISO в ближней ИК) и степенью белизны по стандарту ISO для целлюлозы, определяемой в лаборатории.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Согласно фиг.1, древесная щепа 10 поступает в варочный котел 12 и смешивается с варочными химикатами для высвобождения лигнина из древесного основного материала для получения волокон целлюлозы. Затем волокна целлюлозы вдуваются в выдувной резервуар 14, в который добавляется вода, и масса нагнетается в вакуум-фильтры 16 для промывки сульфатной целлюлозы. Масса промывается через множественные промывные фильтры 16, после чего отбеливается во множественных отбельных башнях 18 и промывных фильтрах 20 до подачи на бумагоделательную машину 22.

Конфигурация, а также, предпочтительно, другие ее варианты для оперативного измерения, согласно настоящему изобретению, включает в себя монтаж источника 24 света возбуждения и оптоволоконного зонда 26 в различных положениях относительно процесса сульфатной варки и процесса отбелки, например, на барабане 28 вакуум-фильтра для промывки сульфатной целлюлозы и моечном барабане 30 отбельной установки, непосредственно перед ракельным ножом 32, подключенного к спектрометру 34 с быстрой разверткой оптоволоконными кабелями 36, при этом компьютер 38 устанавливает порядок сбора спектральных данных и сопоставляет результирующий спектр с заранее определенной калибровкой, и выводит результаты.

Для лабораторного анализа настоящее изобретение обеспечивает быстрый анализ числа Каппа целлюлозы с минимальной подготовкой образцов. Согласно фиг.2, образцы целлюлозы собираются из нужных технологических линий, переносятся в лабораторию и промываются для удаления черного щелочного раствора (при необходимости) путем фильтрации через воронку 40 Бюхнера, что позволяет удалять большую часть избыточной влаги с помощью вакуумного резервуара 42 и подавать волокна 44 целлюлозы к источнику 46 возбуждения для сбора спектральных данных. Спектрометр 48 с высокоскоростной разверткой, действующий под управлением персонального компьютера 50, регистрирует диффузно отраженный свет 52 с помощью оптоволоконного зонда 54, записывает спектр и вычисляет концентрацию остаточного лигнина на основании упомянутого спектра. Спектральные данные собираются в диапазоне от 350 до 2500 нм. В этом диапазоне для калибровки предпочтительнее использовать спектральные области от 350 до 750 нм и от 1100 до 2400 нм.

В спектральной области от 350 до 750 нм более предпочтительна область от 400 до 750 нм. В целом, область ниже 400 нм, т.е. между 350 и 400 нм, отображает спектры, которые зашумлены, и поэтому менее ценна в информации, которую она обеспечивает.

Порождаемый спектр является непрерывным спектром от 350 до 2500 нм, предпочтительно от 400 до 2400 нм, однако область между 750 и 1100 нм можно, при желании, заблокировать, и когда эта последняя область заблокирована, получаются лучшие результаты.

Спектр формируется на основании химического состава целлюлозы, например остаточного содержания лигнина. Свет возбуждения взаимодействует с целлюлозой, облучаемой светом на различных конкретных частотах, имеет место поглощение, например лигниновое поглощение, и происходят изменения интенсивности, связанные с таким лигниновым поглощением, которые регистрируются как мера остаточного содержания лигнина целлюлозы.

Хотя здесь описан способ определения содержания лигнина, его можно аналогично применять для определения других свойств целлюлозы, например числа Каппа или степени белизны по стандарту ISO.

Калибровка для использования в настоящем изобретении осуществляется методами многомерного анализа, например, частичных наименьших квадратов, анализа главных компонентов и их вариантов. Построенная модель содержит любые изменения, которые можно предположить в технологических линиях, включая экстремальные отклонения в свойствах волокон, для обеспечения устойчивости. Изменения, подлежащие включению в калибровку MVA, включают в себя консистенцию (от 5 до 30%), сорта древесины и числа Каппа (от 0,5 до 110 Каппа). Дополнительные подробности относительно MVA можно найти в другом месте.

На каждом из промывных фильтров обеспечивается вакуум для удаления избыточной влаги. Сбор спектральных данных осуществляется во время движения барабанов для обеспечения хорошей репрезентативности образцов целлюлозы. В этой более предпочтительной конфигурации настоящее изобретение позволяет избавиться от необходимости в устройствах отбора образцов и обеспечивает мгновенные и непрерывные результаты измерения числа Каппа для управления процессом.

В предпочтительных вариантах осуществления волокна целлюлозы имеют консистенцию от 8 до 30%; при необходимости, избыточную влагу можно удалять из волокон целлюлозы до облучения их светом, для определения нужного свойства целлюлозы.

Волокна целлюлозы могут соответствующим образом быть подвижными на этапах определения и для удобства могут быть помещены в камеру, которая вращается с постоянной скоростью вращения, на этапах облучения волокон целлюлозы светом и сбора отраженного света. Сбор отраженного света можно производить в течение заранее определенного периода времени, короткого по сравнению с периодами времени, необходимого в предыдущих процедурах, конкретно, менее 60 секунд и, еще более конкретно, менее 10 секунд. С другой стороны, образец может быть неподвижным или движущимся, и никакой разницы в результатах не наблюдалось при измерении образца в неподвижном состоянии и состоянии движения со скоростью до 10 фут/с. Перемещение образца при сборе данных обеспечивает эффект усреднения, и чем быстрее движется образец, тем большее усреднение достигается, поэтому результаты для большого количества материала остаются точными.

Способ, отвечающий изобретению, можно применять для определения свойства целлюлозы на разных стадиях производства целлюлозы, благодаря чему обеспечивается, например, непрерывное измерение числа Каппа для управления с прогнозированием и с обратной связью процесса обработки и отбелки при производстве целлюлозы, для обеспечения целлюлозного продукта с нужным числом Каппа.

Настоящее изобретение, в котором используется комбинация более предпочтительных спектральных областей (от 350 до 750 нм и от 1100 до 2400 нм), отличается большим освещенным пятном и вспомогательным отбором образцов для обеспечения отчетливых преимуществ над уровнем техники. В отличие от индивидуальных и комбинированных принципов уровня техники, которые не позволяют анализировать влажные образцы и использовать неоптимизированные спектральные области и которые связаны с дополнительным усложнением за счет необходимости в извлечении, промывке, концентрации и гомогенизации, настоящее изобретение преодолевает все эти ограничения предыдущих принципов и позволяет мгновенно обеспечивать непрерывное определение остаточного лигнина.

Способ также можно применять к волокнам целлюлозы до завершения варки, т.е на стадии варки. В этом случае волокна целлюлозы состоят из частично вываренной древесной щепы. Это обеспечивает средство мониторинга варки. Предпочтительно, однако, способ применяется к волокнам целлюлозы по завершении варки, т.е. после варочного котла в целлюлозной производственной линии.

Настоящее изобретение также обеспечивает способ определения свойств волокон целлюлозы, в частности, но без ограничения, остаточного содержания лигнина целлюлозы, позволяющий преодолеть недостатки уровня техники и обеспечить истинно оперативный мониторинг процесса за время порядка секунд без подготовки образцов, например сушки и измерения консистенции.

Экспериментальные результаты

Эксперименты производились с помощью устройства спектрального анализа (ASD, Boulder, Co.), в частности спектрометра в видимом/ближнем ИК-диапазоне, способного обеспечивать полное сканирование от 350 до 2500 нм за 100 миллисекунд. Устройство компактно и может использоваться с батарейным блоком питания для работы в условиях эксплуатации. Данные собирались и усреднялись по 40 сканированиям в полном спектральном диапазоне, для чего требовалось 4 секунды.

Пример 1

Образцы волокон целлюлозы сначала сдавливали вручную для удаления избыточной влаги и помещали на лоток для образцов. В ходе сбора данных лоток вращали для обеспечения лучшего усреднения и повышения статистической значимости. На фиг.3 показаны результаты, полученные для образцов тсуговой целлюлозы, отобранных на последнем вакуум-фильтре для промывки сульфатной целлюлозы и на протяжении различных промывных фильтров отбельной установки. Многомерная калибровка на основе частичных наименьших квадратов используется для генерации калибровки с использованием комбинации предпочтительных спектральных областей от 350 до 750 нм и от 1100 до 2400 нм. Для построения показанной модели, дающей R2, равный 0,9999, использовали шесть коэффициентов. Заметим, что на каждом уровне концентрации имеется 10 точек данных, демонстрирующих очень высокую воспроизводимость согласно настоящего изобретения. Стандартное среднеквадартическое отклонение прогноза (RMSEP) равно 0,2 Каппа с воспроизводимостью 0,05 Каппа. Кроме того, эти результаты также указывают, что настоящее изобретение позволяет измерять остаточное содержание лигнина в полностью беленой целлюлозе со степенью белизны вплоть до уровня рынка (90+). Наконец, эти результаты были получены для волокон целлюлозы, имеющих переменную консистенцию в пределах от 8 до 30%, которые были влажными. Исходя из вышеописанных объединенных принципов уровня техники очевидно, что хорошие результаты, например, демонстрируемые настоящим изобретением, можно получить только для сухих листов бумаги ручного отлива либо целлюлозы с консистенцией 70%.

Пример 2

На фиг.4 показаны результаты, полученные с помощью того же набора данных, который описан выше, но для области калибровки, охватывающей только ближний ИК-диапазон от 1100 до 2500 нм, согласно уровню техники. Результаты демонстрируют худшие данные с погрешностью прогнозирования ±2 Каппа, что значительно выше, чем в результатах, полученных в настоящем изобретении.

Пример 3

На фиг.5 показаны результаты, полученные с помощью того же набора данных, который описан выше, но калиброванные в спектральном диапазоне согласно другим принципам уровня техники, а именно от 850 до 1050 нм. Показано, что результат, полученный согласно принципам уровня техники, опять же хуже, чем обеспечиваемые настоящим изобретением, поскольку ошибки в предсказаниях составляют порядка ±4 Каппа.

Пример 4

На фиг.6 показаны результаты настоящего изобретения для определения остаточного лигнина, полученные для волокон целлюлозы из различных сортов древесины, включающих в себя, но без ограничения, Дугласову пихту, тсугу, ель, сосну Банкса, пихту бальзамическую и тую. Показано, что достигается высокая корреляция, и единая калибровка применима ко всем сортам хвойной древесины, указывая, что на настоящее изобретение не влияет изменение композиции. Аналогичные результаты были получены в качестве отдельной калибровки для волокон целлюлозы из древесины лиственных пород (не показана) согласно настоящему изобретению.

Пример 5

На фиг.7 показаны результаты для числа Каппа, полученные из дробильной установки, отвечающей настоящему изобретению, как полученные техническим персоналом и оператором дробильной установки. Были получены высокие корреляции между настоящим изобретением и персоналом дробильной установки, указывающие полезность настоящего изобретения. Данные собирались в течение двухнедельного периода, благодаря чему персонал дробильной установки получал образцы из технологической линии, и осуществлялись лабораторные испытания для сравнения между настоящим изобретением и стандартным лабораторным способом. Заметим, что настоящее изобретение может обеспечивать измерения числа Каппа с разрешением по числу Каппа в 1 единицу. Предполагается, что никакой другой способ не способен обеспечивать столь низкий предел определения.

Пример 6

На фиг.8-10 дополнительно показана полезность настоящего изобретения. Способ, отвечающий изобретению, осуществляется в дробильных установках, имеющих изменяющиеся перемены марок и смеси сортов. Показаны корреляции между настоящим изобретением и стандартными лабораторными анализами для установки A, установки B и установки C, из которых получается целлюлоза трех разных марок, марки A, марки B и марки C. Каждая технологическая линия измельчает различные сорта, в основном тую, Дугласову пихту, тсугу и другие смеси гладкой сосны и ели (SPF). Сортовой состав для марки A состоит из 60% тсуги, 20% кедра и 20% SPF, тогда как марка B состоит из 80% тсуги и 20% SPF, и марка C состоит из 80% Дугласовой пихты и 20% SPF. Данные показывают, что настоящее изобретение можно применять к реальной целлюлозной линии с достаточной точностью для управления процессом и его оптимизации и к различным смесям сортов и изменениям марки.

Пример 7

На фиг.11 сравниваются результаты дробильной установки, полученные способом, отвечающим изобретению, с результатами стандартного лабораторного способа для степени белизны по стандарту ISO. Способ может одновременно обеспечивать степень белизны по стандарту ISO для дополнительной возможности управления процессами промывки и отбеливания целлюлозы.

Фиг.3-11 дополнительно описаны ниже.

На фиг.3 показан график корреляции между числом Каппа, полученным титрованием, и числом Каппа, полученным в ближнем ИК. Корреляции между стандартным методом анализа для титрованного числа Каппа и числом Каппа, определенным в ближнем ИК-диапазоне согласно настоящему изобретению. Высокая корреляция наблюдается прямо от небеленых до полностью беленых волокон целлюлозы, вплоть до числа Каппа 0,5. Заметим, что точки разных цветов помогают показать, что каждое измерение числа Каппа содержит 10 точек данных, что свидетельствует о высокой воспроизводимости.

На фиг.4 показан график корреляции между лабораторным числом Каппа и числом Каппа в ближнем ИК-диапазоне (1100-2500 нм). Корреляции между числом Каппа, полученным лабораторным титрованием, и числом Каппа, определенным в ближнем ИК-диапазоне согласно одному подходу, отвечающему уровню техники. Обратите внимание на большой разброс данных, особенно для полностью беленых волокон целлюлозы с низким числом Каппа.

На фиг.5 показан график корреляции между лабораторным числом Каппа и числом Каппа в ближнем ИК-диапазоне (850-1050 нм). Корреляция между числом Каппа, полученным лабораторным методом титрования, и числом Каппа, определенным в ближнем ИК-диапазоне с использованием принципов одного подхода уровня техника (850-1050 нм). Обратите внимание на большой разброс данных, приводящий к ошибкам ±5 или более. В результате этот метод хуже, чем отвечающий настоящему изобретению, и имеет ограниченное применение для оперативного управления процессом работы варочного котла и отбельной установки.

На фиг.6 показан график корреляции между числом Каппа, полученным титрованием, и числом Каппа, полученным в ближнем ИК, для изменяющихся сортов древесины для производства целлюлозы. Корреляция между числом Каппа в ближнем ИК-диапазоне, определенным согласно настоящему изобретению, и числом Каппа, полученным титрованием. Результат показывает, что настоящее изобретение не зависит от сортов древесины: здесь показаны корреляции для, но без ограничения, Дугласовой пихты, сосны Банкса и туи.

На фиг.7 показан график результатов дробильной установки, демонстрирующий корреляции между настоящим изобретением и результатами лабораторного титрования для числа Каппа. Результаты показывают, что настоящее изобретение может обеспечивать измерения числа Каппа от небеленой массы до полностью беленой целлюлозы с высокой рыночной степенью белизны. Не известна ни одна подобная система, которая может обеспечивать измерения числа Каппа вплоть до числа Каппа ниже 1 единицы.

На фиг.8 показан график результатов дробильной установки, полученных на установке для трех разных композиций/марок, в частности марки A, с сортовым составом 40% тсуги, 20% кедра, 40% SPF, демонстрирующий высокую корреляцию между настоящим изобретением и лабораторным титрованием с помощью стандартных лабораторных анализов.

На фиг.9 показан график результатов дробильной установки, полученных на установке для трех разных композиций/марок, в частности марки B, с сортовым составом 80% тсуги и 20% SPF, демонстрирующий высокую корреляцию между настоящим изобретением и лабораторным титрованием с помощью стандартных лабораторных анализов.

На фиг.10 показан график результатов дробильной установки, полученных на установке для трех разных композиций/марок, в частности марки C, с сортовым составом 80% кедра и 20% SPF, демонстрирующий высокую корреляцию между настоящим изобретением и лабораторным титрованием с помощью стандартных лабораторных анализов. Результаты дробильной установки подтверждают полезность настоящего изобретения для применения производственного процесса к переменной смеси сортов.

На фиг.11 показан график результатов дробильной установки, иллюстрирующий использование настоящего изобретения к измерению, например, степени белизны по стандарту ISO целлюлозы. Поэтому настоящее изобретение, хотя это и не заявлено, может обеспечивать одновременное определение числа Каппа и степени белизны по стандарту ISO за секунды.

Литература

1. VROOM, K.E., “The H Factor: A Means of Expressing Cooking Times and Temperatures as a Single Variable”, Pulp Paper Mag. Can. 58(3): 228-231 (1957).

2. "T236 - Kappa Number of Pulp", TAPPI Standard Methods, TAPPI PRESS, Atlanta; "G.18 - Kappa Number of Pulp", Standard Methods of the Technical Section of the CPPA, Montreal.

3. JIANG, Z.-H., AUDET, A., van LIEROP, B. and BERRY, R.M., “Kappa Number Testing with Better Repeatability and at a Lower Cost”, PAPTAC 90th Annual Meeting (January 27-29, 2004) C-111-115.

4. CHAI, X.-S., and ZHU, J.-Y., “Method for Rapidly Determining a Pulp Kappa Number Using Spectrophotometry”, патент США №6,475,339 (5 ноября 2002).

5. YEAGER, R., “Online K Number Analysis Smoothes Fiberline Operation at Northwood Kraft”, Pulp and Paper, 72(9): 87-88, 91-92 (1998).

6. KUBULNIEKS, E., LUNDQVIST, S.-O., PETTERSSON, T., “The STFI OPTI-Kappa Analyser-Applications and Accuracy”, Tappi J., 70(11): 38-42 (1987).

7. BENTLEY, R.G., “An optical Approach to the Measurement of the Lignin Content of Kraft Pulps. Part A: Ultraviolet Measurements”. Proc. SPIE, 665: 265-279 (1986).

8. MARTON, J., SPARKS, H.E., “Determination of Lignin in Pulp and Paper by Infrared Multiple Internal Reflectance”, Tappi J., 50 (7): 363-368 (1967).

9. BERBEN, S.A., RADEMACHER, J.P., SELL, L.O., EASTY, D.B., “Estimation of Lignin in Wood Pulp by Diffuse Reflectance Fourier-transform Infrared Spectrometry”, Tappi J., 70(11): 129-133 (1987).

10. FAIX, O., PATT, R., “Method for Controlling the Digestion of Pulp by IR Spectroscopy”, патент США №4,743,339, 10 мая 1988.

11. YUZAK, E., LOHRKE, C., “At-line Kappa Number Measurement by Near-Infrared Spectroscopy”, Tappi Pulping Conference, 1993, стр.663-671.

12. BARRINGER, N., NORDER, S., “Method and Arrangement for Determining Fibre Properties by Near-Infrared-Spectroscopy”, патент США №5,536,942 (16 июля 1996).

13. BADENLID, R., ANDERSON, S., “Method in Connection with the Production of Pulp, Paper or Paperboard”, WO 01/79816 A1 (25 октября 2001).

14. Birkett, M.D. and Gambino, M.J.T., “Estimation of pulp kappa number with near-infrared spectroscopy”, Tappi J., 72(9): 193-197 (1989).

15. Millar, O.D., and Van Fleet, R.J., “Continuous In-line Kappa Measurement System”, патент США №5,953,111 (14 сентября 1999).

16. POKE, F.S., WRIGHT, J.K., and RAYMOND, C.A., “Predicting Extractives and Lignin Contents in Eucalyptus Globulus Using Near Infrared Reflectance Analysis”, J. Wood Chem. Technol., 24(1), 55-67 (2004).

17. TRUNG, T.P., and LECLERC, D.F., “Method for Determining Lignin Content in Chemical Pulps Using Raman Spectrometry”, патент США №6,551,451 (22 апреля 2003).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2570675C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2571735C2 |

| ОПИЛОЧНАЯ ЩЕЛОЧНАЯ ЦЕЛЛЮЛОЗА С НИЗКИМИ ЗНАЧЕНИЯМИ СРЕДНЕЙ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2002 |

|

RU2268327C2 |

| ВОЛОКНА ИЗ ЗЕРЕН РАСТЕНИЙ И ИХ ИСПОЛЬЗОВАНИЕ | 2000 |

|

RU2278914C2 |

| СПОСОБ КАЛИБРОВКИ СПЕКТРАЛЬНОГО ПРИБОРА | 1992 |

|

RU2117932C1 |

| Аналитическая система и способ для определения параметров гемоглобина в цельной крови | 2016 |

|

RU2730366C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2579395C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2580746C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ЛИГНИНА С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ | 2016 |

|

RU2723917C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ЛИПКИХ ВКЛЮЧЕНИЙ В ПРОЦЕССЕ ВТОРИЧНОЙ ПЕРЕРАБОТКИ ВОЛОКОН | 2013 |

|

RU2628862C2 |

Изобретение относится к измерениям свойств волокон целлюлозы, в частности остаточного содержания лигнина целлюлозы, с помощью спектроскопических методов в диапазоне, охватывающем видимую и ближнюю инфракрасную области электромагнитного спектра. Способ содержит этапы, на которых получают образец из технологической линии, минимально удаляют избыточную влагу, облучают волокна в образце источником света с большим пучком и получают спектральные данные в течение заранее определенного периода времени, которые сопоставляют с предварительно определенной калибровкой для определения числа Каппа. Для управления процессом способ может включать монтаж источника света возбуждения и оптоволоконного зонда в различных положениях относительно процесса сульфатной варки и отбелки, например 1) на вакуум-фильтрах барабанного типа для промывки сульфатной целлюлозы и 2) на протяжении папмашин отбельной установки, расположенных непосредственно перед ракельным ножом. Изобретение позволяет быстро и оперативно проводить количественный анализ на влажных образцах целлюлозы. 2 с. и 16 з.п. ф-лы, 11 ил.

1. Способ определения свойства целлюлозы в волокнах целлюлозы, содержащий этапы, на которых:

a) облучают волокна целлюлозы, полученные из, по меньшей мере, частично вываренной древесной щепы светом, охватывающим диапазон в видимой области от 350 до 750 нм и диапазон в ближней инфракрасной (ИК) области от 1100 до 2400 нм, и позволяющим волокнам целлюлозы отражать свет,

b) собирают свет, отраженный от волокон,

c) формируют спектр отраженного света,

d) сравнивают упомянутый спектр со спектром волокон целлюлозы, для которых свойство целлюлозы известно, и

e) оценивают свойство целлюлозы на основании сравнения на этапе d).

2. Способ по п.1, в котором свойством целлюлозы является содержание лигнина.

3. Способ по п.1, в котором свойством целлюлозы является число Каппа.

4. Способ по п.1, в котором свойством целлюлозы является степень белизны по стандарту ISO.

5. Способ по п.1, в котором свет в видимой области находится в диапазоне от 400 нм до 750 нм.

6. Способ по п.1, в котором волокна целлюлозы имеют консистенцию от 8 до 30%.

7. Способ по любому из пп.1-6, в котором волокна целлюлозы являются подвижными на этапах а) и b).

8. Способ по п.7, в котором волокна целлюлозы обнаруживают в камере на этапах а) и b), и камеру вращают с постоянной скоростью вращения.

9. Способ по любому из пп.1-6, в котором сбор на этапе b) производят в течение заранее определенного периода времени.

10. Способ по п.9, в котором упомянутый период времени меньше 60 с.

11. Способ по п.10, в котором упомянутый период времени меньше 10 с.

12. Способ по любому из пп.1-6, в котором волокна целлюлозы на этапе а) находятся в целлюлозной производственной линии.

13. Способ по п.12, в котором этап а) осуществляют на волокнах целлюлозы на множестве местоположений в производственной линии.

14. Способ по п.13, в котором множество местоположений находится после места варки древесной щепы, в котором получают волокна целлюлозы.

15. Целлюлозная производственная линия, имеющая варочный котел для варки древесной щепы, и установку для промывки и отбеливания целлюлозы, и имеющая средство определения свойства целлюлозы для волокон целлюлозы в линии, в которой упомянутое средство содержит:

i) источник света, предназначенный для облучения волокон целлюлозы, в, по меньшей мере, одном месте в линии светом, охватывающим диапазон в видимой области от 350 до 750 нм и диапазон в ближней инфракрасной (ИК) области от 1100 до 2400 нм,

ii) спектрометр для сбора света, отраженного от волокон целлюлозы, облучаемых упомянутым источником света, и формирования спектра отраженного света, и

iii) средство сравнения для сравнения спектра, сформированного в ii), со спектром волокон целлюлозы, имеющих известное свойство целлюлозы, из которого можно определить свойство волокон целлюлозы в i).

16. Целлюлозная производственная линия по п.15, в которой источник света предназначен для обеспечения света, диапазон видимой области которого составляет от 400 до 750 нм.

17. Целлюлозная производственная линия по п.15, в которой средство определения свойства целлюлозы располагается после варочного котла.

18. Целлюлозная производственная линия по п.17, в которой средство находится на множестве местоположений после варочного котла.

| US 5953111 А, 14.09.1999 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Устройство для контроля физических параметров движущихся плоских волокнистых светопропускающих материалов | 1986 |

|

SU1483344A1 |

| Устройство для непрерывного измерения количества вещества в движущемся бумажном полотне | 1976 |

|

SU693173A1 |

Авторы

Даты

2010-05-27—Публикация

2006-02-28—Подача