Изобретение относится к металлургии сложнолегированных сварочных материалов, содержащих железо, хром, никель, углерод, марганец, и может быть использовано для наплавки антикоррозионного покрытия изделий из теплоустойчивых сталей перлитного класса для атомного энергетического машиностроения, эксплуатирующегося при температуре до 350°С в условиях облучения и контакта с первичным теплоносителем, а также реакторов гидрокрекинга и другого нефтехимического оборудования.

Известны сварочные материалы - аналоги: марки Св-07Х25Н13 по ГОСТ 2246-70 (проволока) и ТУ 14-1-3146-81 (лента), широко применяемые для выполнения антикоррозионной наплавки штатного оборудования атомных энергетических установок и нефтехимического оборудования.

Указанные материалы характеризуются удовлетворительной технологичностью при наплавке, однако металл наплавки, выполненный с их применением, как правило, обладает низким уровнем характеристик пластичности и ударной вязкости после технологических отпусков в интервале температур (640-700)°С, проводимых с целью восстановления свойств околошовной зоны основного металла. В процессе эксплуатации при повышенной температуре и нейтронном облучении происходит дальнейшее снижение указанных характеристик, что свидетельствует о возможности возникновения их хрупкого разрушения.

Наиболее близким к предлагаемым сварочным материалам по составу, свойствам и назначению является состав сварочной проволоки и ленты из стали 24.13.L (Sandvik, SCWM-1N), 309L (AWS EQ), 1.4332 (DIN W. - Nr.) (прототип) со следующей массовой долей элементов, %:

Углерод 0,011-0,015

Кремний 0,18-0,40

Марганец 1,60-1,90

Хром 23,00-24,10

Железо Остальное

Никель 12,70-13,50

Сера 0,009-0,015

Фосфор 0,010-0,015

Азот Не более 0,06

Содержание ферритной фазы в стали 8-12%.

Недостатком указанного состава стали для изготовления проволоки и ленты - прототипа является то, что он обеспечивает получение ферритной фазы в пределах 8-12%, что неприемлемо для из-за высокой степени охрупчивания металла наплавки после технологических отпусков в интервале температур (640-700)°С продолжительностью до 55 часов. Известно, что при содержании ферритной фазы более 6% в металле наплавок указанного состава процессы теплового (отпускного) и радиационного охрупчивания протекают более интенсивно, вследствие чего происходит существенное снижение характеристик пластичности и особенно ударной вязкости - до значений ниже 30 Дж/см2.

Кроме того, в прототипе отсутствуют ограничения по содержанию цветных металлов (меди, алюминия, свинца, сурьмы, олова, мышьяка), оказывающих вредное влияние на сопротивляемость металла наплавок охрупчиванию под воздействием технологических отпусков и облучения.

Известно, что олово образует с никелем хрупкое соединение типа NiSn. Наличие в металле даже небольшой массовой доли мышьяка, сурьмы, олова, свинца заметно ухудшает сопротивляемость наплавки радиационному охрупчиванию при температуре облучения 270-300°С. Указанные элементы, диффундируя по вакансионному механизму к границам зерен, образуют межзеренные сегрегации, ослабляя границы зерен даже без облучения. В облученном материале сегрегация указанных элементов по границам зерен приводит к образованию зернограничных трещин, и разрушение происходит при меньших напряжениях, чем в необлученном материале. Медь в условиях облучения повышает хрупкость металла наплавки за счет усиленного зарождения дислокационных петель. Азот интенсивно снижает пластичность наплавленного металла при нейтронном облучении вследствие его взаимодействия с радиационными дефектами.

Техническим результатом настоящего изобретения является разработка состава сварочной проволоки и ленты для первого слоя антикоррозионной наплавки, обеспечивающего при сохранении технологической прочности более высокую пластичность и ударную вязкость металла шва и наплавки после технологических отпусков в интервале температур (640-700)°С продолжительностью до 55 ч и после облучения флюенсом до 1·1020 нейтр/см2 при температуре (270-340)°С.

Поставленный технический результат достигается оптимизацией химического состава за счет того, что состав сварочной ленты и проволоки, содержащий железо, углерод, никель, хром, марганец, кремний, серу, фосфор, азот, дополнительно содержит алюминий, медь, свинец, олово, мышьяк, сурьму, кобальт и РЗМ при следующем соотношении массовой доли элементов, %:

Углерод 0,01-0,025

Кремний 0,16-0,35

Марганец 1,30-1,70

Хром 23,00-24,50

Никель 14,00-15,50

Сера 0,001-0,010

Фосфор 0,001-0,015

Алюминий 0,01-0,05

Азот 0,010-0,025

Медь 0,01-0,08

Свинец 0,0005-0,001

Мышьяк 0,001-0,005

Олово 0,001-0,005

Сурьма 0,001-0,005

Кобальт 0,005-0,05

РЗМ 0,05-0,10

Железо Остальное

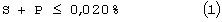

при соблюдении следующих соотношений:

для повышения сопротивляемости наплавленного металла радиационному охрупчиванию,

где [Crэкв.]=%Cr+1,5%Si

[Niэкв.]=%Ni+30·%C+30·%N+0,5·%Mn

с целью получения содержания ферритной фазы в структуре стали в пределах 3-7%, необходимого для обеспечения стойкости против горячих трещин и минимального охрупчивания наплавленного металла после технологических отпусков.

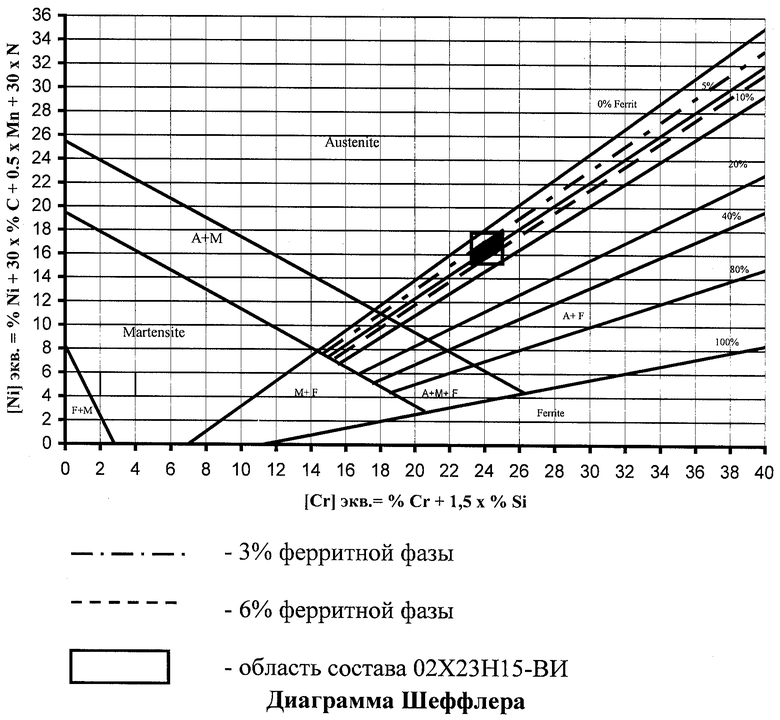

Расчет содержания ферритной фазы производили по диаграмме Шеффлера, представленной на чертеже. На диаграмме нанесены точки, соответствующие минимальным и максимальным значениям эквивалента хрома [Сrэкв.] и эквивалента никеля [Niэкв.] для разработанного состава; полученный прямоугольник включает все возможные значения содержания ферритной фазы для заявленного состава стали. Там же нанесены прямые, соответствующие значениям 3% и 6% ферритной фазы. Заштрихованная область удовлетворяет всем приведенным выше требованиям по заявляемому химическому составу и соотношению (3).

Массовая доля хрома задана исходя из необходимости обеспечить требуемое содержание ферритной фазы. При содержании хрома менее 23% возможно образование горячих трещин при сварке и наплавке, а также образование хрупких мартенситных прослоек в зоне сплавления со сталями перлитного класса, применяемыми в атомном энергетическом и нефтехимическом машиностроении. При содержании хрома более 24,5% существенно возрастает степень охрупчивания наплавленного металла.

Кремний снижает пластичность наплавки, если его массовая доля составляет более 0,35%. В то же время кремний участвует в окислительно-восстановительных процессах, протекающих в сварочной ванне, и при его содержании менее 0,16% возможно образование пор в металле наплавки или шва.

Легирование РЗМ (иттрием и церием) в суммарном количестве 0,05-0,10% повышает технологическую прочность при сварке и пластичность наплавленного металла за счет очищения границ от элементов, способствующих отпускному и особенно радиационному охрупчиванию. Содержание РЗМ менее 0,05% не позволяет получить заметный эффект, а при содержании РЗМ более 0,10% увеличивается сегрегация легкоплавких эвтектик примесей по границам зерен, что приводит к снижению пластичности наплавки.

Ограничение содержания азота не более 0,025% вызвано необходимостью снижения склонности металла наплавки к отпускному охрупчиванию за счет уменьшения количества карбонитридов. При содержании углерода и азота менее 0,01% каждого возможно снижение прочностных характеристик металла наплавки из-за недостаточного количества карбидов и карбонитридов.

Заявляемое содержание никеля необходимо для обеспечения требуемого содержания ферритной фазы в пределах 3-6% с учетом заявляемого содержания хрома, кремния (ферритообразующих элементов) и углерода, азота, марганца (аустенитообразующих элементов). При массовой доле никеля менее 14% содержание ферритной фазы будет больше 6%, что приведет к охрупчиванию металла наплавки. Если содержание никеля будет более 15,5%, возможно получение ферритной фазы менее 3%, что может вызвать появление горячих трещин при наплавке.

Медь в количестве более 0,08% в условиях облучения повышает хрупкость металла наплавки, а в количестве менее 0,01% не оказывает влияния на его охрупчивание. При содержании алюминия в количестве более 0,05% возможно образование межваликовых трещин за счет возникновения хрупких интерметаллидных фаз типа Ni3Al. Нижний предел содержания алюминия 0,01% определен исходя из металлургических возможностей сталеплавильного производства.

При выдержках в области температур 600-700°С (что имеет место при технологическом отпуске) повышается концентрация цветных металлов (олова, сурьмы, свинца и мышьяка) на границах зерен. Нижний предел содержания указанных примесей не может быть менее 0,001%, так как это обусловлено металлургическими особенностями процесса выплавки стали. Кроме того, наличие мышьяка до 0,01%, сурьмы, олова, свинца до 0,005% каждого существенно снижает пластичность и ударную вязкость наплавленного металла в условиях нейтронного облучения при температуре 270-340°С, причем их совместное влияние аддитивно. Охрупчивающее влияние указанных элементов возрастает в последовательности:

Р<Sn<Sb<Pb<As.

Экспериментально установлено, что для обеспечения требуемой прочности границ необходимо, чтобы суммарное содержание олова, сурьмы, свинца и мышьяка было не более 0,015%.

Кобальт входит в состав рудоминерального сырья, содержащего никель. Вследствие большого периода полураспада кобальт повышает активируемость стали после облучения, поэтому его содержание не должно превышать 0,05%. Нижний предел содержания кобальта 0,005% установлен с учетом возможностей подготовки шихты на металлургических предприятиях.

Сера присутствует на границах зерен в сульфидных выделениях. Сера и фосфор при суммарном содержании более 0,020% способствуют увеличению степени охрупчивания в условиях повышенной температуры и облучения. Принятое ограничение верхних пределов серы и фосфора при условии выполнения соотношения (1) обеспечивает повышение технологической прочности при сварке и сохранение в металле наплавки достаточной пластичности в процессе эксплуатации. При содержании серы и фосфора менее 0,001% каждого происходит ослабление границ зерен и снижение прочности наплавленного металла в исходном состоянии.

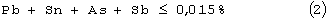

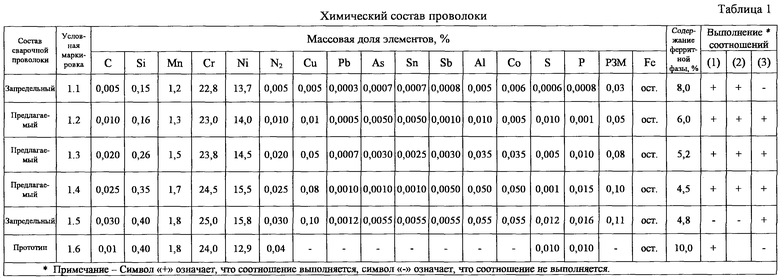

В институте были выплавлены плавки стали предлагаемого и известных составов в индукционных печах с основным тиглем, произведена горячая пластическая обработка, включая ковку, прокатку в интервале температур 1150-950°С и волочение, в результате чего получена проволока диаметром 2 и 3 мм. С использованием этой проволоки осуществили наплавку на теплоустойчивую сталь перлитного класса марки 15Х2МФА, выполнили оценку свариваемости, определили химический состав, коррозионную стойкость и механические свойства наплавленного металла в состоянии после отпуска, а также после отпуска и облучения в реакторах ВВРМ (ПИЯФ им. Константинова).

Химический состав сварочной проволоки и расчет соотношений приведены в таблице 1, химический состав наплавленного металла - в таблице 2, механические свойства и коррозионная стойкость наплавленного металла - в таблице 3. Коррозионную стойкость проверяли при испытании на межкристаллитную коррозию по методу AM в соответствии с ГОСТ 6032-89.

Результаты испытаний подтверждают преимущество предлагаемого состава по пластичности и ударной вязкости наплавленного металла после технологических отпусков и облучения при обеспечении высокого уровня прочности, что позволяет использовать его для выполнения антикоррозионной наплавки оборудования атомных энергетических установок нового поколения с суммарным флюенсом 1·1020 нейтр/см2 и более, а также для реакторов гидрокрекинга и нефтехимического оборудования.

Ожидаемый экономический эффект от применения предлагаемых материалов обусловлен более высокой сопротивляемостью металла швов и наплавок отпускному и радиационному охрупчиванию по сравнению с прототипом, что выражается в увеличении ресурса и надежности установок, в которых будет использован предлагаемый материал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СВАРОЧНАЯ ЛЕНТА | 2007 |

|

RU2372178C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СВАРОЧНЫЙ МАТЕРИАЛ | 2009 |

|

RU2429307C2 |

| МАЛОАКТИВИРУЕМЫЙ КОРРОЗИОННО-СТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383417C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2446036C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

Изобретение относится к металлургии сложнолегированных сварочных материалов для наплавки антикоррозионного покрытия изделий атомного энергомашиностроения, в частности, для наплавки и сварки реакторов гидрокрекинга и другого нефтехимического оборудования, а также других изделий ответственного назначения. Сварочная лента или проволока содержит следующие компоненты, мас.%: углерод 0,01-0,025; кремний 0,16-0,3; марганец 1,30-1,7; хром 23,0-24,5; никель 14,00-15,5; сера 0,001-0,01; фосфор 0,001-0,01; алюминий 0,010-0,0; азот 0,010-0,02; медь 0,01-0,0; свинец 0,0005-0,001; мышьяк 0,001-0,005; олово 0,001-0,005; сурьма 0,001-0,005; кобальт 0,005-0,05; РЗМ 0,05-0,10; железо - остальное. Наплавленное покрытие обладает повышенной стойкостью против охрупчивания при температурах эксплуатации до 350°С в условиях интенсивного нейтронного облучения в контакте с водой высоких параметров, что обеспечивает повышение эксплуатационной надежности и безопасности, а также ресурса работы корпусов реакторов атомных энергоустановок нового поколения. 1 ил., 3 табл.

Состав сварочной ленты и проволоки, содержащий железо, углерод, марганец, кремний, хром, никель, азот, серу, фосфор, отличающийся тем, что он дополнительно содержит медь, алюминий, свинец, олово, сурьму, мышьяк, кобальт, РЗМ при следующем соотношении массовой доли элементов, %:

Углерод 0,01-0,025

Кремний 0,16-0,35

Марганец 1,30-1,70

Хром 23,00-24,50

Никель 14,00-15,50

Сера 0,001-0,010

Фосфор 0,001-0,015

Алюминий 0,01-0,05

Азот 0,01-0,025

Медь 0,01-0,08

Свинец 0,0005-0,001

Мышьяк 0,001-0,005

Олово 0,001-0,005

Сурьма 0,001-0,005

Кобальт 0,005-0,05

РЗМ 0,05-0,10

Железо Остальное

при этом выполняются следующие соотношения:

(1) S+P≤0,020%;

(2) Pb+As+Sn+Sb≤0,015%;

(3) [Сrэкв]-8,2≤[Niэкв]≤[Сrэкв]-7,0

где [Сrэкв]=%Сr+1,5·%Si,

[Niэкв]=%Ni+30·%C+30·%N+0,5·%Mn.

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| Состав сварочной проволоки | 1975 |

|

SU528161A1 |

| Состав сварочной проволоки | 1979 |

|

SU859087A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОСЕРИНА | 0 |

|

SU179432A1 |

| US 3973950 A1, 10.09.1976. | |||

Авторы

Даты

2004-10-27—Публикация

2003-04-23—Подача